Способ осуществления начального этапа переработки материала активной зоны реактора

Иллюстрации

Показать всеИзобретение относится к переработке материала активной зоны реактора и, в частности, к дроблению топливных частиц с покрытием и тепловыделяющих элементов, содержащих такие частицы, вкрапленные в материал матрицы. Способ осуществления начального этапа переработки включает помещение материала активной зоны реактора в установку, дробление топливных частиц на фрагментированные составляющие с разрушением их покрытия посредством пропускания электрических разрядов и разделение фрагментированных составляющих. Установка содержит объем жидкости и снабжена устройством для создания электрических разрядов в этой жидкости. Если материал активной зоны реактора содержит материал матрицы и вкрапленные в него топливные частицы, то согласно варианту осуществления изобретения способ включает дополнительно помещение материала активной зоны реактора во вторую установку, пропускание вторых электрических разрядов и отделение топливных кернов от покрытий и/или остаточного материала матрицы. Причем объем жидкости второй установки меньше объема жидкости первой. Изобретение позволяет минимизировать образование токсичной и взрывоопасной пыли, а также сократить энергозатраты. 2 н. и 14 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к головному процессу переработки материала активной зоны реактора и, в частности, к дроблению топливных частиц с покрытием и тепловыделяющих элементов, содержащих топливные частицы с покрытием, вкрапленные в материал матрицы.

Уровень техники

Переработка (регенерация) топлива, содержащего частицы с покрытием, например топлива высокотемпературных газоохлаждаемых реакторов (ВТГР), во многих случаях полезна с точки зрения максимального использования топлива. Это в равной степени обязательно как для U-Pu топливного цикла (быстрый реактор), так и для Th-U топливного цикла, а также для выжигания минорных актинидов в этих реакторах.

Топливные частицы с покрытием отличаются своей высокой стойкостью к механическому воздействию и химическому травлению, что делает их безопасными в обращении, противостоящими разбуханию и пригодными для непосредственного захоронения, однако при этом затрудняет их переработку.

Для использования в реакторе топливные частицы, как правило, вкрапливают в материал матрицы (например, графитовый, карбидный или керамический) тепловыделяющего элемента. Например, в каждом шаровом тепловыделяющем элементе типа AVR GLE-4, изготовленном фирмой NUKEM для Германского высокотемпературного реактора (ВТР), содержится около 10000 топливных частиц. В следующей таблице суммированы номинальные характеристики шаровых тепловыделяющих элементов типа AVR GLE-4 и вкрапленных частиц.

| Топливные частицы с покрытием | |

| Партия частиц | НТ 354-383 |

| Состав керна | UO2 |

| Диаметр керна [мкм] | 501 |

| Обогащение [U-235,% вес.] | 16,75 |

| Толщина покрытий [мкм]: защитное, внутреннее РуС, SiC, наружное РуС | 92, 38, 33, 41 |

| Диаметр частицы [мкм] | 909 |

| Шаровой твэл | |

| Загрузка тяжелого металла [г/твэл] | 6,0 |

| Содержание U-235 [г/твэл] | 1,00±1% |

| Количество частиц с покрытием на твэл | 9560 |

| Часть упаковки объема [%] | 6,2 |

| Слои SiC с дефектами [U/Utot] | 7,8×1 Q-6 |

| Класс графитовой матрицы | А3-3 |

| Плотность матрицы [кг/м] | 1750 |

| Температура при итоговых тепловых испытаниях [°С] | 1900 |

При переработке топливных частиц с покрытием, а именно топливных кернов (частиц) с многослойным покрытием, или тепловыделяющих элементов, содержащих такие топливные частицы, одним из методов является отделение таких частиц от материала матрицы (например, графита) тепловыделяющего элемента, который может иметь вид шара, стержня, пластины или другой. Затем покрытия топливных частиц должны быть разрушены, чтобы сделать топливный керн доступным для химической переработки. Другой метод заключается в совместном дроблении тепловыделяющих элементов и частиц с покрытием. Непосредственное растворение тепловыделяющих элементов или частиц с покрытием в настоящее время считают чрезвычайно затруднительным из-за того, что часто используемые покрытия из SiC устойчивы к растворению в обычных концентрациях азотной кислоты. Механическое разрушение покрытий также проблематично из-за высокой механической прочности покрытий и сомнительности пригодности использования такого процесса в условиях горячей камеры.

В работе "Обзор топливного цикла ВТГР" Report ORNL-TM-4747, 1976, К.J.Notz, приведены примеры механического дробления применительно к керамическому ядерному топливу, такие как измельчение молотками (типа угледробильной мельницы) или измельчение между дисками (типа мукомольной мельницы). В Патенте US 4323198 раскрыто дробление путем пескоструйной обработки твердой поверхности при переработке частиц ядерного топлива.

Однако, известным механическим методам присущи несколько недостатков: низкая эффективность и большая энергоемкость; возможное использование сжатых газов, как в случае с пескоструйной обработкой; образование токсичной или взрывоопасной пыли, что порождает проблемы безопасности; высокий уровень шумов и вибраций; загрязнение дробимого объекта значительным количеством абразивных материалов; высокий износ и повреждение материала дробящих узлов за счет истирания, ограниченный срок их службы, большие капиталовложения и эксплуатационные затраты. Таким образом, можно сделать вывод, что механические методы практически не годятся для использования в условиях горячих камер, так как они, например, не удовлетворяют стандартам безопасности, предъявляемым к этим камерам. Высокая общая стоимость служит препятствием для примышленной применимости механических методов.

В работе "Вопросы переработки отработанного топлива реакторов типа ВТР", Greneche и др., рассмотрен способ применения высоковольтных разрядов для отделения частиц с покрытием от их графитовой матрицы. Экспериментальные результаты показывают, что графит может быть раздроблен и что распределение размеров получившихся фрагментов является функцией числа приложенных импульсов. Использование высокого напряжения известно, например, из работы "Использование высоковольтных разрядов при дроблении и переработке материалов", Bluhm и др., опубликованной в "IEEE Transactions on Dielectrics and Electrical Insulation", Vol.7 No.5, 2000.

Однако до настоящего времени разрушение топливных частиц с покрытием с целью их переработки считается нерешенной проблемой.

Кроме того, при загрузке ядерных реакторов определенного типа (например, модульных реакторов) тепловыделяющие элементы, содержащие топливные частицы, вставляют в крепежные конструкции активной зоны реактора. Крепежный материал зависит от типа реактора и может быть, например, графитом, карбидом или нитридом. После рабочего цикла извлечение тепловыделяющих элементов и радиоактивного материала представляет большие трудности из-за того, что во время работы в ядерном реакторе крепежный материал и тепловыделяющие элементы могут подвергнуться деформации. Тепловыделяющие элементы могут буквально "срастись" с окружающим крепежным материалом.

Традиционные способы извлечения полезного ядерного топлива подвержены тому недостатку, что разделение материалов происходит не полностью, и крепежный материал остается загрязненным ядерным топливом. Таким образом, переработка крепежного материала представляет большие трудности.

Краткое изложение сущности изобретения

В основу настоящего изобретения положена задача обеспечения начального этапа переработки материала активной зоны реактора, который был бы осуществим для использования в условиях горячих камер и давал бы промышленно приемлемый выход продукта.

В предлагаемом способе осуществления начального этапа переработки материала активной зоны реактора, содержащего топливные частицы, этот материал помещают в установку, содержащую жидкость (например, воду). Установка снабжена устройством для формирования электрических разрядов в жидкости. Электрические разряды пропускают через жидкость для дробления топливных частиц на фрагментированные составляющие, затем фрагментированные составляющие разделяют.

В соответствии с изобретением топливные частицы дробят путем пропускания электрических разрядов через жидкость, содержащуюся в установке. Процесс энергетически эффективен и потребляемая мощность относительно мала. При этом такой процесс свободен от рассмотренных ранее недостатков механических способов, что делает его пригодным для работы в условиях горячих камер с выдачей промышленно приемлемых количеств продукта. После дробления топливных частиц фрагментированные составляющие могут быть непосредственно переданы на классическую водную переработку. На момент загрузки топливных частиц в установку эти частицы могут находиться в составе указанного материала активной зоны реактора.

Предлагаемый способ осуществления начального этапа переработки особенно подходит для частиц, каждая из которых содержит топливный керн и несколько слоев покрытий, окружающих топливный керн. Покрытия топливных частиц разрушают путем приложения электрических разрядов.

В предпочтительном варианте выполнения изобретения материал активной зоны реактора содержит также материал матрицы; как материал матрицы, так и материал покрытия могут быть раздроблены приложением электрических разрядов. При необходимости материал активной зоны реактора разрезают или предварительно измельчают так, чтобы отдельные фрагменты, подаваемые в установку, имели соответствующие размеры, составляющие обычно несколько сантиметров.

Дробление материала матрицы и покрытий можно осуществить на разных стадиях процесса. В альтернативе дробление материала матрицы и покрытий можно осуществить в одной операции. Материал матрицы может содержать материал крепления в активной зоне реактора и материал тепловыделяющего элемента с вкрапленными топливными частицами.

Как будет далее понятно, материал активной зоны реактора с тепловыделяющими элементами, содержащими топливные частицы, может быть передан для переработки в предлагаемом процессе. Следовательно, нет необходимости в отделении тепловыделяющих элементов от крепежного материала до дробления. Разделение материала топливного керна, материала крепления и тепловыделяющего элемента может быть осуществлено после дробления с помощью электрических разрядов. Количество материала топливного керна, остающегося в материале матрицы, меньше, что облегчает переработку последнего и, таким образом, экономит ресурсы.

Материал матрицы (например, графит, нитрид, карбид или другой керамический материал) также может быть подвергнут дальнейшему дроблению для облегчения удаления загрязнений и получения порошка, служащего исходным продуктом для возможного повторного изготовления топлива, замедлителя или отражателя. Материал матрицы, загрязненный при использовании, мог бы потребовать дополнительных площадей для хранения при его непосредственном размещении на них. Кроме того, графит соответствующего качества является дефицитным ресурсом, в частности, если рассматривать возможное широкое распространение большого числа реакторов типа ВТГР.

Разделение фрагментированных составляющих, таких, например, как оболочки покрытия, материал матрицы и/или топливные керны, можно осуществить с помощью любого подходящего метода, такого как растворение топливных кернов или рассеивание на ситах. Рассеивание на ситах может, например, включать несколько операций рассеивания, выполняемых на ситах с различными размерами отверстий. При растворении топливных кернов, например, в азотной кислоте нет необходимости в полном удалении с них покрытий: существенно то, что разломы в покрытиях позволяют кислоте достигать топливного керна.

В соответствии с другим вариантом осуществления изобретения предлагается способ осуществления начального этапа переработки материала активной зоны реактора, в котором материал активной зоны реактора помещают в установку, содержащую первый объем жидкости и снабженную устройством для создания электрических разрядов в жидкости. Первые электрические разряды пропускают через первый объем жидкости так, чтобы осуществить первичное дробление материала матрицы. Полученные таким образом фрагментированные составляющие разделяют так, чтобы отобрать остаточные фрагменты, содержащие керны ядерного топлива и возможно некоторое количество остаточного материала матрицы. Остаточные фрагменты помещают в ту же или другую установку, содержащую второй объем жидкости, и пропускают через второй объем жидкости вторые электрические разряды, так чтобы раздробить покрытия и остаточный материал матрицы, содержащийся в остаточных фрагментах. После дробления топливные керны отделяют от покрытий и/или остаточного материала матрицы.

Электрические параметры формирования первых и вторых электрических разрядов могут быть выбраны таким образом, чтобы на первой операции дробления, в основном, разрушался материал матрицы, в то время как на второй операции дробления были разрушены покрытия топливных частиц. Электрическая мощность во второй операции дробления может быть выбрана достаточно большой, чтобы достичь повышенной плотности энергии в жидкости. Альтернативно или в дополнение второй объем может быть выбран значительно меньшим, чем первый, что также дает увеличение плотности энергии. В предпочтительном варианте прикладываемое напряжение выбирают в диапазоне от 40 до 400 кВ.

По меньшей мере одна из операций разделения предпочтительно включает рассеивание на ситах и/или растворение топливных кернов. Первая операция разделения может включать рассеивание на ситах, имеющих отверстия, размеры которых могут составлять, например, от 0,7 до 0,95 от диаметра топливных частиц. Альтернативно размер отверстия может составлять, например, от 0,7 до 0,95 от диаметра топливного керна. При использовании рассеивания на ситах во второй операции разделения отверстия предпочтительно имеют ширину, лежащую между 0,7 и 0,95 от диаметра топливного керна.

Практически материал активной зоны реактора преимущественно размещают на сите или в замкнутом стакане в установке, и электрические разряды формируют путем приложения разницы потенциалов между двумя электродами, смонтированными в указанной установке. Одним из электродов может быть сито и, соответственно, закрытый стакан. Один из электродов может быть заземлен. При использовании сита в первой операции разделения можно использовать сито с размером отверстий, равным от 2 до 4 размеров топливных частиц, и более предпочтительно сито с размером отверстий, соответствующим примерно трем диаметрам топливных частиц.

Кроме того, может быть полезным, если электрод погрузить в материал активной зоны реактора, фрагменты тепловыделяющего элемента, топливные частицы или остаточные фрагменты.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

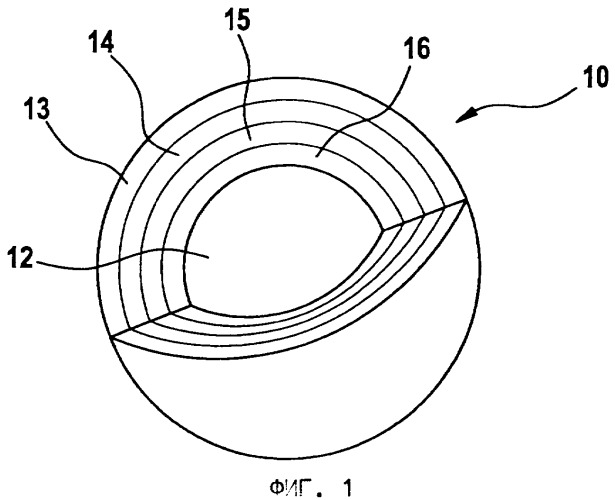

на фиг.1 схематически представлена топливная частица с покрытием;

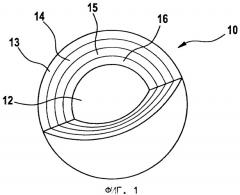

на фиг.2 показан фрагмент материала активной зоны реактора с топливными частицами с покрытием, вкрапленными в материал матрицы;

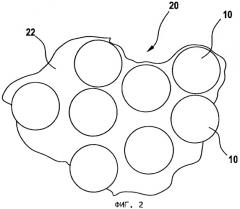

на фиг.3 приведена иллюстрация дробления тепловыделяющего элемента высоковольтными разрядами;

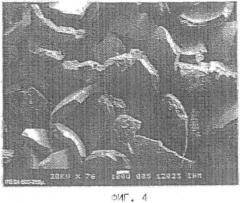

на фиг.4 представлены раздробленные оболочки покрытия топливных частиц;

на фиг.5 представлены топливные керны, отделенные от их покрытий.

Подробное описание предпочтительного варианта выполнения изобретения

Изобретение будет более понятно из нижеследующего подробного описания не ограничивающих частных вариантов его осуществления, приведенного со ссылкой на вышеупомянутые чертежи.

На фиг.1 показана структура топливной частицы 10. Без ущерба для основной концепции изобретения в дальнейшем можно принять, что топливная частица, содержащая уран, плутоний, торий, минорные актиниды или их смесь, представляет собой керамический керн 12 сферической формы с диаметром примерно 0,5 мм. Этот топливный керн 12 окружен несколькими чередующимися слоями покрытия: внутренним графитовым защитным слоем 13, слоем 14 из пиролитического углерода, слоем 15 из твердого оксида кремния и наружным слоем 16 из пиролитического углерода. Топливный керн вместе с покрытиями образует топливную частицу 10, диаметр которой обычно составляет приблизительно 1 мм. Тысячи таких частиц вкраплены в матрицу тепловыделяющего элемента, выполненную, например, из графита, карбида или другого керамического материала, причем тепловыделяющий элемент может иметь любую пригодную форму, такую как, например, сферическая, цилиндрическая или другая.

Предлагаемый процесс дает возможность отделения топливных частиц от материала их матрицы с последующим дроблением или полным удалением покрытий, что делает топливный керн доступным для химического растворения при дальнейшей переработке. Процесс может быть использован для полного отделения покрытий и материала матрицы от кернов. Разделение кернов и покрытий, однако, не всегда является обязательным для растворения ядерного топлива, содержащегося в кернах, так что в данном случае считаются допустимыми достаточно большие фракции покрытий.

На фиг.2 показан небольшой фрагмент 20 тепловыделяющего элемента. Топливные частицы 10 вкраплены в материал 22 матрицы.

При необходимости тепловыделяющие элементы механически разрезают или дробят на куски, так что размеры фрагментов таковы, что с ними легко обращаться и использовать в различных последовательных операциях процесса. При реализации изобретения могут быть удобными размеры порядка нескольких сантиметров. Сами вкрапленные топливные частицы остаются неповрежденными из-за своей высокой механической прочности.

Фрагменты тепловыделяющего элемента подают в установку 30, заполненную водой в объеме V1. Установка, показанная на фиг.3, содержит стальной резервуар 32, внутренняя стенка которого покрыта электроизолятором 34 (например, пластиком). В середине объема V1 помещено сито 38. Второй электрод 40 расположен у дна установки и электрически изолирован от стального резервуара 32. Отверстия сита 38 имеют диаметр приблизительно в три раза больший, чем диаметр топливной частицы, и составляющий в данном случае 3 мм. Импульсный генератор 42 периодически подает на верхний электрод 36 напряжение в 40-400 кВ относительно нижнего электрода 40. Расстояние между электродом 36 высокого напряжения и ситом 38 выбирают таким, чтобы между верхним электродом 36 и фрагментами 44 сохранялось достаточное расстояние (например, порядка одного или нескольких сантиметров), а также возможность получения разрядов через воду. Разряды вызывают возникновение в воде электрогидравлических ударных волн, дробящих графит матрицы. Максимальные токи разряда составляют порядка 10 кА. При таких электрических параметрах разряда за счет правильного выбора объема V1 повреждения топливных частиц 10 можно избежать. Для достижения разрушения, оптимизированного по потребляемой энергии, диаметр отверстий в сите 38 выбирают по размеру топливных частиц. Если отверстия слишком велики, топливные частицы остаются соединенными с материалом матрицы, а если отверстия слишком малы, то материал матрицы будет раздроблен на излишне мелкие частицы перед тем, как пройти через отверстия в сите 38. Максимум статистического распределения размеров фрагментов приходится примерно на 1,5 мм. Если выбрать размер отверстий равным 3 мм, то тогда топливные частицы могут быть отделены от матрицы во фракции 46 материала, которая полностью пройдет через сито. Топливные частицы, прошедшие через сито, содержатся в ситовой фракции, содержащей фрагменты с минимальным размером в 1 мм.

Количество материала, обрабатываемого в последующих операциях, может быть уменьшено путем разделения фракций материала матрицы. Это можно сделать отсеиванием фрагментов, полученных на предыдущей операции. Количество удаляемого материала матрицы зависит от размера отверстий в сите: если диаметр отверстий лишь немного меньше, чем топливные частицы, остаточный материал, обрабатываемый в дальнейшем, в основном, содержит топливные частицы; если диаметр отверстий выбран значительно меньшим, чем топливные частицы, то увеличивается фракция остаточного материала матрицы. Если выбрать диаметр отверстий немного меньшим топливного керна, то, возможно, в дальнейшем будут обрабатываться расколотые топливные частицы. На последующей операции процесса остаточные фрагменты с предыдущей операции подвергают воздействию высоковольтных разрядов в содержащей жидкость установке, чтобы разрушить покрытие топливных частиц. Возможны два варианта: высоковольтные разряды в закрытом стакане или высоковольтные разряды через сито с диаметром отверстий немного меньшим, чем топливные керны (в данном случае 0,4 мм). Электрические параметры могут быть идентичными приведенным ранее, однако действующий объем V2 значительно меньше, чем первый объем V1. Электрод может быть погружен в материал обрабатываемых фрагментов. Уменьшение объема приводит к увеличению плотности энергии в образованных ударных волнах, что вызывает разрушение покрытий и может удалить их с топливных кернов. В отличие от оксидного керна оболочки покрытий и, возможно, остаточный материал матрицы подвергаются дальнейшему раздроблению. В случае использования закрытого стакана при дальнейшем существенном дроблении покрытий и материала матрицы они будут проваливаться через сито, и продукты дробления могут быть рассеяны в последующих операциях.

На фиг.4 дана картина отделенных оболочек покрытия, а на фиг.5 показаны топливные керны вместе с их раздробленными оболочками покрытия.

В качестве другого варианта может служить растворение продуктов дробления, собранных в закрытом стакане, непосредственно в азотной кислоте, чтобы обеспечить максимальное извлечение ядерных материалов, включая фракции, которые могли бы проникнуть в оболочки покрытий.

Должно быть понятно, что дробление с помощью высоковольтных разрядов может быть использовано и для топливных частиц с покрытием, которые не вкраплены в материал матрицы. В этом случае топливные частицы помещают в установку, содержащую газ или жидкость (например, воду), или на сито, или в закрытый стакан.

При использовании сита последнее в предпочтительном варианте имеет отверстия диаметром немного меньшим, чем диаметр кернов. Разряды вызывают приложением импульсов высокого напряжения между ситом и электродом, смонтированным в установке. Электрод может быть погружен в топливные частицы. Ударные волны, образуемые разрядами, вызывают разрушение покрытий. Небольшие кусочки материала покрытий могут проваливаться через отверстия в сите, в то время как неповрежденные топливные керны остаются на поверхности сита. При использовании для дробления закрытого стакана импульсы высокого напряжения прикладывают между стаканом и электродом, расположенным в установке на соответствующем расстоянии. Электрод также может быть погружен в топливные частицы. После достаточного разрушения покрытий фрагменты могут быть просеяны для отбора топливных кернов и/или топливные керны могут быть растворены, например, в азотной кислоте.

Примеры испытаний

Было проведено несколько экспериментов с частицами-имитаторами, подтверждающие изложенные выше принципы. Для экспериментов использовали следующие материалы:

а) частицы с покрытием: приблизительно 90 г усиленных иттрием циркониевых кернов с тройным покрытием, частицы-имитаторы получены от Французской комиссии по атомной энергии СЕА, Гренобль, Франция;

б) несколько цилиндрических фрагментов графита типа SGL R6650 с типичного коммерческого реактора.

Испытания проводились на модернизированной установке, создающей высоковольтные разряды, известной, например, по работам Bluhm и др., между ноябрем 2003 г. и апрелем 2004 г. Были достигнуты успешные результаты, заключающиеся в следующем.

На использованном лабораторном оборудовании необходимый расход электроэнергии для дробления графита матрицы на первой операции дробления составлял примерно 2000-5000 кВтч/время (процесса) в зависимости от типа и формы графита матрицы.

Электрическая энергия, необходимая для дробления покрытий, составляла приблизительно 8000 кВтч/время.

Измеренный при проведении испытаний расход энергии является приблизительной оценкой, так как испытания проводились на лабораторной установке и с небольшим количеством материала, подвергаемого дроблению.

Дробление частиц-имитаторов

Используемый материал: 10 г частиц-имитаторов диаметром 1 мм. Рабочая емкость: пониженного объема с полиэтиленовой вставкой ⌀120×15 мм, с усиленным дном. Закрытый стакан, заполненный водой.

Генератор Маркса с параметрами: 7 ступеней 7×140 nF без дополнительной индуктивности, удаленность электрода 11, 12, 12, 12, 12, 12, 12 мм; ток разряда 120 мА при 60 кВ.

Расстояние между электродами: 30 мм.

Число импульсов: 200

Результаты ситового анализа:

| Диаметр частиц | Извлеченная масса, г |

| >900 мкм | 0 |

| 500 | 5,65 |

| 250 | 1,42 |

| <250 | 1,75 |

| Общая: | 8,82 (т.е. 1,18 г потеря при обработке) |

Анализ показывает, что помещенные топливные частицы были раздроблены и что все топливные керны остались неповрежденными.

Дробление графитовых фрагментов

Используемый материал: 3 графитовых цилиндра приблизительно ⌀ 44×35 мм, общим весом 282 г.

Рабочая емкость: с ситом 3 мм в дне, графитовые цилиндры симметрично расположены вокруг электрода.

Генератор Маркса с параметрами: 7 ступеней 7×140 nF без дополнительной индуктивности, удаленность электрода 11, 12, 12, 12, 12, 12, 12 мм; ток разряда 150 мА при 60 кВ.

Расстояние между электродами: 50 мм. Число импульсов: 2000.

После 2000 импульсов почти все образовавшиеся графитовые частицы провалились через сито.

Дробление графитовых фрагментов вместе с частицами с покрытием

Данное испытание показало, что представительная смесь графита и частиц с покрытием может быть раздроблена одновременно.

Используемый материал: графитовые фрагменты <3 мм, весом (сухим) 187 г с 1 г частиц с покрытием.

Рабочая емкость: закрытый стакан.

Генератор Маркса: 7 ступеней 7×140 nF без дополнительной индуктивности, удаленность электрода 11, 12, 12, 12, 12, 12, 12 мм; ток разряда 150 мА при 60 кВ.

Расстояние между электродами: 20 мм. Число импульсов: 1600 общее.

Результаты ситового анализа:

| Диаметр частиц | Извлеченная масса, г |

| >4 мм | 0 |

| 2-4 мм | 8,9 |

| 1,12-2 мм | 29,9 |

| 0,9-1,12 мм | 8,8 |

| 0,5-0,9 мм | 14,5 |

| 0,25-0,5 мм | 8,1 |

| 0,125-0,25 мм | 5,7 |

| <0,125 мм | 4,7 |

Это испытание, проведенное в неоптимальных условиях, показало, что по меньшей мере значительная часть частиц с покрытием может быть раздроблена при одновременном присутствии графитовых фрагментов.

1. Способ осуществления начального этапа переработки материала активной зоны реактора, содержащего топливные частицы с покрытием, окружающим топливный керн, включающий следующие операции:помещение материала активной зоны реактора в установку, содержащую жидкость и снабженную устройством для создания электрических разрядов в этой жидкости,дробление топливных частиц на фрагментированные составляющие с разрушением их покрытия посредством пропускания электрических разрядов через указанную жидкость иразделение фрагментированных составляющих топливных частиц.

2. Способ по п.1, в котором каждая из указанных топливных частиц включает топливный керн и окружающие его покрытия, и осуществляют дробление этих покрытий электрическими разрядами.

3. Способ по п.2, в котором материал активной зоны реактора включает материал матрицы, в который вкраплены топливные частицы, и осуществляют дробление материала матрицы и покрытий электрическими разрядами.

4. Способ по п.1, в котором разделение указанных фрагментированных составляющих включает просеивание на ситах.

5. Способ по п.2, в котором разделение указанных фрагментированных составляющих включает отделение топливных кернов от покрытий путем растворения топливных кернов.

6. Способ по п.3, в котором разделение указанных фрагментированных составляющих включает отделение топливных кернов от покрытий и материала матрицы путем растворения топливных кернов.

7. Способ по п.1, в котором материал активной зоны реактора помещают на сито или в закрытый стакан.

8. Способ по п.1, в котором материал активной зоны реактора включает тепловыделяющие элементы, в которые вкраплены топливные частицы.

9. Способ по п.1, в котором электрические разряды создают посредством приложения разности потенциалов от 40 до 400 кВ.

10. Способ осуществления начального этапа переработки материала активной зоны реактора, содержащего материал матрицы и вкрапленные в него топливные частицы, каждая из которых содержит топливный керн и окружающие его покрытия, включающий следующие операции:помещение материала активной зоны реактора в установку, содержащую первый объем жидкости и снабженную устройством для создания электрических разрядов в этой жидкости;пропускание первых электрических разрядов через первый объем жидкости с осуществлением первичного дробления материала матрицы и получением фрагментированных составляющих,разделение указанных фрагментированных составляющих с получением остаточных фрагментов, включающих топливные керны и, возможно, остаточный материал матрицы,помещение указанных остаточных фрагментов в установку, содержащую второй объем жидкости, меньше первого объема,пропускание вторых электрических разрядов через второй объем жидкости с осуществлением дробления указанных покрытий,отделение топливных кернов от покрытий и/или остаточного материала матрицы.

11. Способ по п.10, в котором по меньшей мере одна из указанных операций разделения включает просеивание на ситах и/или растворение топливных кернов.

12. Способ по п.10, в котором материал активной зоны реактора помещают на сито в указанной установке, а указанные электрические разряды формируют приложением разности потенциалов между двумя электродами, смонтированными в установке.

13. Способ по п.10, в котором материал активной зоны реактора помещают в закрытый стакан в указанной установке, а указанные электрические разряды формируют приложением разности потенциалов между двумя электродами, смонтированными в установке.

14. Способ по п.12 или 13, в котором один из указанных электродов погружен в материал активной зоны реактора.

15. Способ по п.10, в котором материал матрицы с вкрапленными топливными частицами представляет собой материал матрицы тепловыделяющего элемента.

16. Способ по п.10, в котором электрические разряды создают посредством приложения разности потенциалов от 40 до 400 кВ.