Способ предварительной очистки заготовки от окалины и окалиноломатель для его осуществления

Иллюстрации

Показать всеИзобретение предназначено для повышения равномерности степени предварительной очистки и деформационного упрочнения по окружностям сечений заготовок, к оборудованию для первичной «грубой» очистки поверхностей горячекатаных заготовок - прутков от окалины, производимой в составе технологических поточных линий «механическая очистка - волочение». Способ включает изгибы в двух взаимно перпендикулярных плоскостях. Минимально возможное упрочнение и повышение универсальности обработки заготовок разных диаметров обеспечивается за счет того, что затем изгибы производят в двух взаимно перпендикулярных плоскостях, повернутых относительно первой пары плоскостей на угол 45°, с поочередным убыванием степеней деформации и радиусами изгиба, превышающими 13-15 диаметров заготовки. Окалиноломатель содержит соответствующее оборудование, в результате чего предупреждается появление дефектов механического происхождения, сокращается габаритная длина поточной технологической линии. 2 н. и 10 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к сталепроволочному и калибровочному производствам, в частности к очистке длинномерных цилиндрических заготовок (катанки) из качественных металлов от окалины и к оборудованию для очистки горячекатаных заготовок в составе поточных линий «очистка от окалины - волочение проволоки».

Известен способ для удаления окалины с поверхности проволочных изделий, для осуществления которого использовано множество изгибов относительно входных и выходных натяжных роликов, и все вместе эти изгибы приводят к достаточно сильному деформационному упрочнению (наклепу). Кроме того, здесь имеется еще и процесс скручивания, который дополнительно упрочняет поверхностные слои металла. Хотя изгиб производится в ступенчатых гибочных роликах, деформацию растяжения ими выполнить нельзя: надо, чтобы на каждый из них наматывали бы по нескольку витков заготовки. Этими роликами только натягивают заготовку и она скользит по ним, что может привести к ее повреждению о рабочие поверхности этих гибочных роликов и направляющих желобов. Кроме того, в этом способе также использован дополнительный скручивающий привод для заготовки. Таким образом, такой способ нельзя применить для взламывания окалины в поточных линиях из-за сильного и неравномерного по сечению и по длине деформационного упрочнения (Патент №1785453, МКИ B21B 45/04, опубл. 30.12.92, БИ №48).

Прототип предлагаемого изобретения (в части способа) - «Способ обработки длинномерных изделий» (А.с. №419276, МКИ B21B 45/04, B21C 43/04, опубл. 15.03.74, БИ №10). Согласно этому способу одновременным изгибом изделия в петлю и закручиванием во взаимно перпендикулярных плоскостях при непрерывной его протяжке участки изделия перед их изгибом в петлю и после него подвергают вибрационно-ударному воздействию перпендикулярно оси изделия.

Первый недостаток способа-прототипа - при его использовании не наблюдается равномерности степени очистки от окалины и степени деформационного упрочнения металла изделия по окружности его сечения. Действительно, хотя в «общей части» «предмета изобретения» сказано о скручивании (не об изгибе) изделия во взаимно перпендикулярных плоскостях, определить, посредством чего, каких признаков достигается это действие, не удается ни по чертежам, ни по их описанию. Согласно этому способу производится только продольное скручивание изделия и ударно-вибрационное воздействие на него.

Второй недостаток - неприспособленность процесса очистки от окалины к изделиям различных диаметров и различных марок сталей. Опять же, в этом способе отсутствуют признаки, позволяющие изменять те параметры, которые должны учитывать диаметр и материал заготовки. Здесь можно изменять только скорости вращения петлеобразующего ролика и дисков, осуществляющих ударное воздействие, но на них не влияет ни диаметр, ни материал заготовки.

В части окалиноломателя аналог - известное «Устройство для натяжения разматываемого материала» (А.с. №408679, МКИ B21B 45\04, B21F 1/02, B21F 9/00, опубл. 30.11.73, БИ №48). Здесь ступенчатые ролики установлены под взаимным углом, а их оси перекрещиваются, и точка перекрещивания расположена со стороны ступени большего диаметра.

В таком устройстве (оно, согласно цели изобретения, обеспечивает возможность удаления окалины, то есть является окалиноломателем) есть существенные недостатки, которые препятствуют его использованию в поточных технологических линиях. Первый недостаток - здесь происходит растяжение, которое сопровождается максимальным деформационным упрочнением (наклепом) по всему сечению. Второй недостаток - такой окалиноломатель имеет свой привод вращения ступенчатых роликов (дополнительное энергопотребление). Третий недостаток - не предусмотрено признаков, защищающих заготовку от ее возможных задиров краями роликов, хотя ролики установлены под углом.

Известен также «Окалиноломатель» (А.с. №1191136, МКИ B21C 43/04, опубл. 15.11.85, БИ №42). Он содержит корпус с установленными в нем изгибающими роликами. Один из роликов установлен с возможностью регулировочного перемещения от индивидуального привода. Каждый изгибающий ролик выполнен в виде однополостного гиперболоида; крайние ролики расположены параллельно в горизонтальной плоскости; средний ролик установлен с возможностью регулировочного перемещения от привода, а привод выполнен в виде П-образной траверсы, подвешенной на корпусе посредством регулировочного винта, а ролик свободно закреплен на траверсе.

Этот окалиноломатель характеризуется недостатком- неравномерностью степени упрочнения заготовки по окружности ее сечения из-за расположения роликов в одной плоскости. Но в то же время у этого окалиноломателя есть и несомненное достоинство - рабочие поверхности его изгибающих заготовку роликов выполнены в форме однополостного гиперболоида, то есть плавно скругленными, что дает возможность изделию успешно, без задиров и др. повреждений, огибать ролики при каких-либо несоосностях и при случайных поворотах осей роликов.

Кроме того, у этого окалиноломателя под корпусом выполнен конусный поддон с окном для удаления окалины для ее дальнейшей утилизации. Признак наличия поддона для уборки отслоившейся окалины в любом случае является полезным.

Прототип группы предлагаемых изобретений (в части устройства) - «Устройство для очистки поверхности проволоки от окалины» (А.с. №764762, МКИ3 B21B 45/04, B21C 43/04, опубл. 23.09.80, БИ №35). Это устройство включает корпус и, по меньшей мере, два ролика, установленных на осях вращения и расположенных во взаимно перпендикулярных плоскостях. Один из роликов установлен на оси эксцентрично, при этом ролики установлены на расстоянии, превышающем длину окружности наружной поверхности эксцентричного ролика.

Прототип характеризуется следующими недостатками:

- пониженной степенью равномерности очистных и упрочняющих деформаций по окружности сечения заготовки;

- неприспособленностью его к конкретным диаметрам заготовки;

- возможностью повреждения поверхности заготовки при ее очистке;

- отсутствием признака возможности своевременной уборки окалины из-под роликов для ее дальнейшей утилизации;

- отсутствием признаков, обеспечивающих снижение габаритной длины всей линии.

Задачами изобретения являются

в части способа:

- повышение равномерности степени очистки от окалины и степени деформационного упрочнения металла заготовки по окружностям ее сечений;

- приспособление процесса окалиноломания к заготовкам различных диаметров и различных марок сталей;

в части окалиноломателя:

- повышение степени равномерности деформаций, влияющих на очистку, и упрочняющих деформаций по сечению горячекатаной заготовки;

- приспособление окалиноломателя к обработке конкретного ряда диаметров заготовки (сортаменту заготовок, калибруемых на конкретном волочильном стане);

- уменьшение габаритов и металлоемкости конструкции;

- обеспечение условий, исключающих повреждение поверхности заготовки при ее очистке;

- обеспечение своевременности уборки окалины из-под роликов окалиноломателя;

- снижение габаритной длины всей поточной линии.

Задачи изобретения в части способа предварительной очистки заготовки от окалины, включающего ее поочередные изгибы в разных, в том числе взаимно перпендикулярных плоскостях при ее протяжке, выполняются тем, что согласно изобретению изгибы производят сначала в двух взаимно перпендикулярных плоскостях и затем также в двух взаимно перпендикулярных плоскостях, но повернутых относительно первой пары плоскостей на угол 45° с поочередным убыванием степеней деформации, и используют те радиусы изгиба, которые превышают 13-15 диаметров заготовки.

Кроме того, передний конец заготовки перед началом протяжки и изгиба могут скреплять с барабаном волочильного стана.

Действительно, в заявляемом способе заготовку изгибают в пяти сравнительно равномерно распределенных по окружности ее сечения плоскостях, так как при таком характере деформаций напряжения растяжения и сжатия равномерно распределены по окружности сечения заготовки и их эпюры будут близки к правильному восьмиугольнику, очень близкому по форме к окружности. Это дополнительно подтверждает равномерность распределения деформаций, влияющих на очистку, и упрочняющих деформаций по окружности сечения заготовки; остается лишь определить величину этих деформаций, чтобы не вызвать чрезмерного наклепа металла заготовки, так как здесь происходит, по крайней мере, восьмикратное повторение упрочняющих деформаций (сгиб и разгиб на каждом из первых 4 роликов).

Задачи изобретения в части окалиноломателя, содержащего корпус и, по меньшей мере, два ролика, установленных на осях вращения во взаимно перпендикулярных плоскостях, выполняются тем, что согласно изобретению он дополнительно содержит два взаимно перпендикулярных ролика, установленных под углом 45° к первой паре взаимно перпендикулярных роликов, установлен также дополнительный ролик, его ось перпендикулярна оси одного из предыдущих роликов, диаметры роликов выполнены превышающими 26-30 диаметров заготовки, по направлению протягивания заготовки ролики размещены в порядке возрастания их диаметров, рабочая поверхность каждого ролика выполнена скругленной, радиус скругления выполнен не меньшим наибольшего радиуса заготовки, ширина рабочего паза ролика выполнена не меньшей двух максимальных диаметров заготовки, каждый ролик закреплен под углом 3-5° к направлению протяжки заготовки в месте его касания этой заготовки.

Кроме того, ролики могут быть установлены в корпусе таким образом, что их проекции, параллельные направлению протягивания заготовки, частично перекрываются между собой.

Кроме того, последний ролик может быть установлен горизонтально, в корпусе напротив каждого ролика может быть выполнено отверстие, корпус может быть расположен перпендикулярно направлению протяжки заготовки.

Кроме того, корпус может быть выполнен с возможностью его разворота и перевода последнего ролика из вертикального положения в горизонтальное и обратно.

Кроме того, каждый из роликов может быть снабжен сервоприводом для изгиба заготовки с возможностью его отключения.

Кроме того, сервопривод может быть выполнен общим для всех роликов и может быть снабжен валом с возможностью его поочередного подсоединения и отсоединения для каждого ролика.

Кроме того, глубина рабочего паза каждого ролика может быть выполнена превышающей диаметр заготовки, в краях паза могут быть выполнены отверстия с возможностью вставки и выемки фиксирующих заготовку стержней.

Кроме того, заправочные клещи могут быть выполнены с поперечным размером, не превышающим поперечного размера паза ролика.

Кроме того, длина рукояти заправочных клещей может быть выполнена не меньше радиуса наименьшего ролика.

Кроме того, он (окалиноломатель) может быть снабжен емкостью для накопления окалины с возможностью ее последующего опорожнения.

Изобретение поясняется фиг.1-6, иллюстрирующими конкретные примеры исполнения окалиноломателя для осуществления указанного способа:

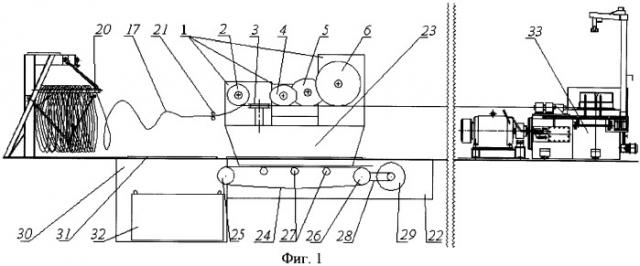

на фиг.1 - общий вид всей поточной линии с окалиноломателем в ее составе;

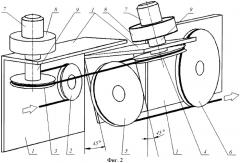

на фиг.2 - окалиноломатель с индивидуальными заправочными сервоприводами роликов, расположенный вдоль поточной линии;

на фиг.3 - окалиноломатель с общим заправочным сервоприводом роликов, расположенный поперек поточной линии;

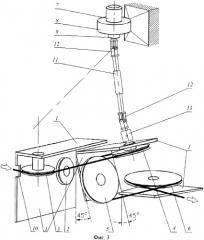

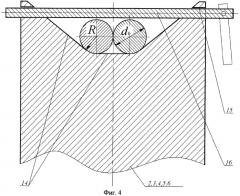

на фиг.4 - осевое сечение ролика;

на фиг.5 - начальное положение заправочных элементов при заправке заготовки большего диаметра, чем 6,5 мм;

на фиг.6 - последующее положение заправочных элементов.

На чертежах приведены следующие обозначения: направления входа и выхода заготовки из окалиноломателя показаны контурными стрелками; показаны также и углы между элементами несущего ролики корпуса окалиноломателя, на которых закреплены 1-я и 2-я пары взаимно перпендикулярных роликов и последний 5-й, равные 45°; на фиг.2 осевыми линиями показано возможное расположение элементов общего сервопривода для заправки заготовки; буквенные обозначения: R - минимальное значение радиусов скруглений рабочих поверхностей роликов; d0 - максимальный диаметр огибающей данный ролик заготовки. Кроме того, окалиноломатель может быть оснащен защитным кожухом, предохраняющим окружающий персонал и территорию от загрязнения отслоившейся и разлетающейся от последовательности роликов окалины (элементы кожуха также не показаны). Клещи имеют рукоять, которая обеспечивает им рычаг длиной Lрыч.

Сущность изобретения заключается в следующем.

Согласно способу предварительной очистки заготовок от окалины, который производят ее поочередным изгибом во взаимно перпендикулярных плоскостях, изгиб производят сначала в двух взаимно перпендикулярных плоскостях и затем в двух взаимно перпендикулярных плоскостях, но повернутых относительно первых плоскостей на угол 45°, причем с поочередно возрастающими радиусами искривления заготовки, а используют только те радиусы изгиба из числа последних, которые превышают 13-15 диаметров заготовки, поэтому, во-первых, степени деформаций характеризуются большой равномерностью по окружности сечения заготовки, так как эпюра этих деформаций близка к правильному восьмиугольнику, что вызывает высокую равномерность степеней очистки и упрочнения, и это положительно сказывается на последующем волочении; кроме того, такая степень упрочнения не может быть слишком большой, так как изгибать начинают с минимально допустимых радиусов и продолжают в порядке их возрастания.

Для расчетов необходимо задаться величиной относительного удлинения поверхностных слоев заготовки, одинаковой для каждого примера деформирования.

Итак, пусть диаметры обрабатываемой заготовки находятся в пределах от 6,5 мм до 12 мм; разделив этот интервал через равные промежутки на 4 участка (по числу изгибов), получим значения диаметров, примерно соответствующих стандартному ряду диаметров заготовки: 6,5; 8,3; 10,1; 12 мм, что можно использовать для расчета подходящих радиусов изгибов заготовки.

Таким образом, если радиус 1-го изгиба в заявляемом изобретении для заготовки ↓ 6,5 мм равен 91 мм, то ее начинают изгибать с такого радиуса и далее со всеми остальными, бóльшими радиусами изгиба.

Если заготовка ↓ 8,3 мм или близка к такой (8,0 мм), то ее изгибают, начиная с радиуса 2-го по счету изгиба, а радиус его, определенный по той же зависимости, приблизительно равен 125 мм.

Если же заготовка ↓ 10,1 мм (примерно 10 мм), то соответствующий радиус 3-го изгиба, с которого в этом случае начинается обработка заготовки, равен 152 мм.

Наконец, если заготовка ↓ 12 мм, то радиус 4-го изгиба 180 мм, и обработка заготовки должна начинаться с него, а это значит, что еще должен быть организован и 5-й изгиб, перпендикулярный любому из предыдущих (они равноценны), чтобы выполнить задачу равномерности, а радиус его примерно составит пропорциональную величину, примерно 220 мм.

Выполнение задач изобретения в части способа отображено в виде таблицы:

| Радиусы последовательных изгибов; мм | ||||||

| Последовательные номера изгиба | 1 | 2 | 3 | 4 | 5 | |

| Диаметры заготовки, мм | 6,5 | 91 | 125 | 152 | 180 | 220 |

| 8,0 | 125 | 152 | 180 | 220 | ||

| 10,0 | 152 | 180 | 220 | |||

| 12,0 | 180 | 220 |

Конкретный пример выполнения способа.

Для заготовки ↓ 16,5 мм изгиб начинают с ее искривления с 1-м радиусом кривизны, примерно равным 91 мм, радиус 2-го искривления 125 мм, 3-го - 152 мм, 4-го - 180 мм, и, наконец, 5-го - 220 мм. Если же заготовка 8 мм, изгиб начинают с ее искривления со 2-м радиусом кривизны, примерно равным 125 мм, а радиус 3-го изгиба - 152 мм, 4-го - 180 мм, и, наконец, 5-го - 220 мм. Далее, если заготовка 10 мм, то ее изгиб начинают с искривления с 3-м радиусом кривизны, примерно равным 152 мм, радиус 4-го изгиба - 180 мм и, наконец, 5-го - 220 мм. Наконец, если заготовка 12 мм, то ее изгиб начинают с искривления с 4-м радиусом кривизны, примерно равным 180 мм, а последний 5-й радиус кривизны изгиба заготовки составляет примерно 220 мм.

Способ предварительной очистки заготовки от окалины осуществляют следующим образом.

Согласно предлагаемому изобретению заявляемый способ предварительной очистки заготовки от окалины производят путем поочередного изгиба заготовки, причем изгиб производят сначала в двух взаимно перпендикулярных плоскостях и затем в двух взаимно перпендикулярных плоскостях, но повернутых относительно первых на угол 45°, но изгиб производят с поочередно возрастающими радиусами искривления заготовки и используют только те радиусы изгиба из числа последних, которые превышают допустимые для соответствующего диаметра и марки стали протягиваемой заготовки.

Так, в конкретных случаях, например, если заготовку ↓ 16,5 мм изгибают, начиная с ее искривления с 1-м радиусом кривизны, равным примерно 91 мм, то следующий радиус 2-го изгиба - 125 мм, 3-го - 152 мм, 4-го - 180 мм и, наконец, 5-го - 220 мм. При этом 1-е два изгибания производят во взаимно перпендикулярных плоскостях, а 3-й и 4-й изгибы - то же, во взаимно перпендикулярных, но повернутых относительно первой пары взаимно перпендикулярных плоскостей на ∠45°. Пятый изгиб производят в любой из этих плоскостей, например в горизонтальной.

Если заготовка 8 мм, ее изгибают, начиная с искривления со 2-м радиусом кривизны, примерно равным 125 мм, а радиус 3-го изгиба - 152 мм, 4-го - 180 мм и, наконец, 5-го - 220 мм. При этом взаимно перпендикулярные плоскости 3-го и 4-го изгибов повернуты относительно плоскости 2-го на ∠∠45 и 135°, а все остальное аналогично первому случаю.

Далее, в случае, если заготовка ↓ 10 мм, то ее изгибают, начиная с искривления с 3-м радиусом кривизны, примерно равным 152 мм, а радиус 4-го изгиба - 180 мм и, наконец, 5-го - 220 мм. При этом плоскость пятого изгиба повернута относительно взаимно перпендикулярных третьего и четвертого изгиба на ∠∠45 и 135°.

Наконец, если заготовка 4,12 мм, то ее изгибают, начиная с искривления с 4-м радиусом кривизны, который примерно равен 180 мм, а последний радиус изгиба заготовки составляет примерно 220 мм. При этом плоскость 4-го изгиба перпендикулярна плоскости 5-го.

Заявляемый окалиноломатель устроен следующим образом.

Окалиноломатель (фиг.1) включает корпус 1, который является несущей ролики и опорной для них конструкцией, на нем закреплена пара взаимно перпендикулярных роликов, первый 2 из них имеет примерный диаметр 182 мм, второй 3 выполнен с диаметром 250 мм. Далее, по ходу протягиваемой заготовки, находится 2-я пара взаимно перпендикулярных роликов, повернутых относительно 1-й пары на ∠45°, 1-й из этой пары (то есть третий 4 по ходу заготовки) ролик имеет диаметр 304 мм, а четвертый 5 выполнен с диаметром 360 мм, далее перпендикулярно, например, 2-му расположен пятый 6 последний ролик, имеющий примерный диаметр 440 мм, расположенный вертикально и поэтому окалиноломатель размещен вдоль всей поточной технологической линии. Ролики, размещенные в картинной плоскости по отношению к протягиваемой заготовке, установлены со взаимным перекрытием их проекций на эту картинную плоскость.

Окалиноломатель может быть оснащен индивидуальными сервоприводами для заправки каждого ролика (фиг.2), состоящими, например, из электродвигателя 7, понижающего обороты и увеличивающего крутящий момент редуктора 8, например планетарного как наиболее компактного и экономичного, и приводного вала 9 (показан скрытым под его кожухом).

Последний 5-й ролик может быть установлен и горизонтально (фиг.3), а в корпусе, напротив каждого ролика, кроме 5-го, может быть прорезано отверстие 10 для приема заготовки с размоточного устройства на этот ролик, причем весь окалиноломатель при этом должен быть размещен поперек всей поточной линии, что сэкономит ее габаритную длину. Заправочный сервопривод выполнен общим для всего окалиноломателя и закреплен на внешней опоре. Он снабжен валом 11, например телескопическим (способным удлиняться) и снабженным шарнирами 12 карданного типа и разъемными соединениями 13 для временного подключения приводного вала к каждому из роликов при заправке заготовки.

Образующие профиля рабочей поверхности 14 (фиг.4) всех роликов должны быть скругленными, причем минимальный радиус закругления рабочей поверхности паза ролика не должен значительно превышать половины максимального из диаметров огибающей этот ролик заготовки (для приведенных выше конкретных примеров: для 1-го ролика минимальный радиус закругления составит примерно 3,3 мм, для 2-го ролика - 4,2 мм, для 3-го - 5,1 мм, для 4-го и 5-го - по 6,2 мм).

Реборды рабочих пазов роликов снабжены отверстиями 15 для вставки фиксационных стержней 16 (фиг.4, 5, 6).

Заправочный конец 17 заготовки (фиг.5, 6) при ее механизированной заправке в окалиноломатель может, при необходимости, быть зажат в специальных заправочных клещах 18, прикрепленных к прочному и гибкому канату 19.

Каждый ролик должен быть дополнительно наклонен к плоскости, образованной его центром и направлением движения заготовки, на угол 3-5° (эти углы не показаны и не обозначены во избежание усложнения чертежей).

В составе поточной линии длинномерная цилиндрическая заготовка изначально находится на размоточном устройстве 20 (фиг.1). Перед первым (и каждым, на который может производиться прием заготовки) роликом установлена направляющая клеть 21, состоящая из двух горизонтальных и двух вертикальных (не показаны) роликов для препятствования спаду искривленной заготовки с начального ролика, когда натяжение заготовки почти отсутствует. Под окалиноломателем, под уровнем пола, размещено углубление 22. Скосы 23 предназначены для направления окалины на ленточный конвейер. Он состоит из гибкой ленты 24, направляющего 25, приводного 26 и поддерживающих 27 валков, приводного ремня 28 (или цепи) и приводного двигателя 29.

Рядом, например, под промежутком между окалиноломателем и размоточным устройством, удобным для обслуживания грузоподъемными средствами, расположена камера 30. Для удобства и безопасности она закрыта решетчатой крышкой 31. В ней находится бадья 32 для накопления ссыпающейся с конвейера окалины. Бадья, например, имеет проушины для ее строповки перед транспортировкой краном. Бадья должна быть размещена в камере так, чтобы выводящий окалину конец конвейера находился над бадьей.

Протягивание заготовки через всю поточную линию (фиг.1) осуществляется посредством тягового барабана волочильного стана 33.

Окалиноломатель для осуществления способа предварительной очистки заготовки от окалины работает следующим образом.

В составе совмещенной линии (фиг.1) заготовка 17 сматывается с консольного размоточного устройства 20 и проходит через окалиноломатель, причем для огибания 1-го ролика заготовка сначала проходит через направляющую клеть 21. В углублении 22 с помощью направляющих отслоившуюся окалину скосов 23 окалина ссыпается на ленточный конвейер 24. Конвейер движется благодаря направляющему 25 и приводному 26 валкам. Лента конвейера поддерживается опорными 27 роликами. Привод конвейера через цепную или ременную передачу 28 осуществляется от электродвигателя 29. Углубление 22 сообщается с полостью 30, накрытой зарешеченной крышкой 31, и в ней находится бадья 32 для накопления подаваемой конвейером для дальнейшей утилизации отслоившейся окалины. Протяжка заготовки через окалиноломатель и другие устройства, расположенные в поточной линии, осуществляется, например, однократным волочильным станом 33.

Если заготовка ↓ 6,5 мм, то она подается на первый ролик 2 диаметром 182 мм, который она огибает, и поступает далее на перпендикулярный ему второй ролик 3 диаметром 250 мм, а с него поступает на наклоненный под углом 45° к первым двум третий ролик 4 диаметром 304 мм и также огибает его, после чего заготовка поступает на перпендикулярный третьему четвертый ролик 5, имеющий диаметр 360 мм, после чего заготовка огибает пятый ролик 6 диаметром 440 мм. Этот ролик последний, и, если компоновка корпуса 1 окалиноломателя такая, что он вертикален (фиг.2), то заготовка не должна, огибая 5-й ролик, изменять направление движения, и поэтому она огибает его на угол 360°, образуя петлю. Этот (пятый 6) ролик наклонен в горизонтальной плоскости на угол 3-5°, что предотвращает начало и конец этого витка заготовки (на ролике) от взаимного трения, могущего повредить поверхность заготовки, снижая качество всех производимых далее в технологической линии операций и готовой продукции. Кроме того, так как рабочие поверхности роликов имеют гладкую, скругленную форму (фиг.4), это также предохраняет поверхность заготовки от повреждения о рабочую поверхность ролика. Таким образом, окалина эффективно отслаивается с поверхности заготовки и под действием центробежных сил разлетается, но загрязнять таким образом прилегающую территорию ей не позволяет защитный кожух (не показан), который направляет эту окалину на расположенный ниже корпуса 1 ленточный конвейер 25 (Фиг.1), который, например, время от времени включается и производит своевременную уборку окалины для ее дальнейшей утилизации.

Если же заготовка имеет диаметр около 8 мм, то из-за чрезмерного наклепа ее нельзя изгибать на первом ролике 2 диаметром 182 мм, поэтому она через отверстие 10 (фиг.3) поступает сразу на второй ролик 3, где, огибая его на угол 360°, проходит его, не изменяя направления движения. Второй (горизонтальный) ролик 3 также наклонен на угол 3-5° относительно направления движения заготовки в этом месте, но наклон этот выполнен уже в вертикальной плоскости (не показано).

Аналогично, для каждого из диаметров заготовки процесс огибания ею роликов начинается с некоторого определенного ролика (из роликов 2,3,4 или 5), и заготовка огибает этот ролик по спирали, и получающийся на нем виток не трется.

Кроме того, если последний пятый ролик 6 установлен горизонтально (фиг.3), а в корпусе, напротив каждого из предыдущих роликов прорезано отверстие 10, а весь корпус размещен перпендикулярно направлению протяжки заготовки во всей поточной технологической линии, то прием заготовки определенного диаметра с размоточного устройства производится на соответствующий этому диаметру ролик через отверстие 10 напротив этого ролика.

Заправка катанки в окалиноломатель производится следующим образом.

Если окалиноломатель снабжен индивидуальными заправочными приводами каждого ролика (фиг.2), то заправочный конец 17 исходной заготовки (фиг.5) с размоточного устройства линии вручную подводят, например, к первому ролику 2, прижимают ее к его пазу 14 и вставляют в соответствующее отверстие 15 фиксационный стержень 16 (фиг.4, 5). Включают заправочный сервопривод в нужную сторону и его электродвигатель 7 начинает вращать редуктор 8, который через приводной вал 9 начинает с усилием вращать ролик в соответствующую сторону. Сделав необходимый поворот ролика, сервопривод отключают. Вставив в другое отверстие 15 этого ролика фиксационный стержень 16 и вынув предыдущий стержень, сервопривод включают вновь и повторяют подобные протяжки, пока передний конец заготовки не достигнет паза 14 следующего второго ролика 3. Процесс повторяют аналогично при заправке заготовки на каждый ролик окалиноломателя. При заправке заготовки на последний пятый ролик 6 после вставки фиксационного стержня 16 его (ролик 6) с помощью сервопривода поворачивают почти на один оборот, фиксируют заготовку другим стержнем 16, вынимают предыдущий, вновь поворачивают ролик почти на один оборот и повторяют процесс до тех пор, пока заправочный конец заготовки не достигнет волочильного стана.

Если окалиноломатель оборудован общим заправочным сервоприводом (фиг.3), то при этом производят заправку заготовки поочередным подключением разъемного соединения 13 последовательно к каждому ролику, при этом телескопический вал 11 и карданные шарниры 12 сервопривода способствуют присоединению приводного вала 9 редуктора 8 электродвигателя 7 (которые стационарны) последовательно к каждому ррлику (2, 3, 4, 5, 6) окалиноломателя.

Если с помощью окалиноломателя очищается заготовка большего диаметра, чем 16,5 мм, и ее нельзя или не рекомендуется заправлять вручную, то производят механизированную заправку заготовки. При этом заправочный конец 17 заготовки, находящийся в исходном положении (фиг.5, 6), зажимают клещами 18, соединенными с гибким и прочным канатом 19. Передний конец каната скрепляют с тяговым барабаном волочильного стана 33 (фиг.1). Его включают на заправочной скорости, и заготовка из исходного начального положения (фиг.5) переходит в промежуточное (фиг.6) и так далее последовательно на всех роликах. При этом благодаря тому, что клещи 18 имеют рукоять, такую, что их длина не менее радиуса наименьшего из роликов (2), они выполняют роль изгибающего рычага длиной Lрыч. Таким образом происходит успешное огибание заготовкой всех роликов. После достижения заправочным концом 17 заготовки барабана волочильного стана 33 клещи с канатом снимают, заправляют заготовку на барабан волочильного стана обычным порядком и включают барабан стана на рабочую скорость.

Так как каждый ролик наклонен к плоскости, образованной направлением движения заготовки в данном месте и его плоскостью на угол 3-5° (не показано), витки заготовки на роликах не трутся. Под корпусом 1 может располагаться средство для своевременной уборки отслоившейся от заготовки окалины, например ленточный конвейер 24 (фиг.1). При работе окалиноломателя в совмещенной поточной линии заготовка 17 сматывается с консольного размоточного устройства 20 и проходит через окалиноломатель (см. выше), причем для огибания 1-го ролика 2 заготовка сначала проходит через направляющую клеть 21. Так как под комплексом роликов окалиноломателя выполнено углубление 22 и направляющие отслоившуюся окалину скосы 23, это помогает окалине ссыпаться на ленточный конвейер 24. Движение конвейера обеспечено направляющим 25 и приводным 26 валками. Приводной двигатель 29 через цепную или ременную передачу 28 обеспечивает движение конвейера. Так как углубление 22 выполнено сообщающимся с полостью 30, то окалина в конце концов попадает в накрытую зарешеченной крышкой 31 полость 30 и в находящуюся в нем бадью 32 для ее накопления там для дальнейшей утилизации. Протяжку заготовки через окалиноломатель и другие устройства этой поточной технологической линии производят, например, однократным волочильным станом 33, который производит окончательную калибровку заготовки.

Так как окалиноломатель должен работать в составе технологической поточной линии калибровки, нужно определить величину образуемого им противонатяжения, равного усилию протяжки заготовки через него. Увеличение противонатяжения может существенно сказаться на условиях процесса волочения, особенно при превышении им «критических» значений.

Кроме того, важный технический результат применения изобретений - высокая универсальность этого окалиноломателя. Он, в отличие от всех известных авторам, способен к обработке заготовок диаметрами от 6,5 до 12 мм, то есть для сортамента, пригодного для обработки на определенном однократном калибровочном стане (например, ВСМ-1/650 Алма-Атинского завода тяжелого машиностроения - АЗТМ); но аналогично можно определить диаметры роликов подобного окалиноломателя и для другого сортамента заготовки, например для заготовок с исходными диаметрами 10, 12, 14, 16 и 18 мм (например, для волочильного стана BCM-1/750). Также вполне можно учесть на опыте особенности сталей различных марок.

Таким образом, предлагаемое изобретение во всей совокупности своих новых конструктивных признаков позволит повысить эффективность процесса окалиноломания за счет повышения равномерности растягивающих и сжимающих деформаций по окружностям сечений заготовки, которые вызывают достаточно хорошее отслаивание окалины при минимальном ее деформационном упрочнении.

Кроме того, заявляемые способ предварительной очистки заготовок от окалины и окалиноломатель для его осуществления обладают признаком циклического знакопеременного деформирования металла заготовки спадающей интенсивности, что дополнительно снизит степень окончательного деформационного упрочнения металла заготовки, что безусловно является весьма положительным свойством.

Использование изобретения в производстве проволоки или для калибровки металла позволит шире использовать эффективные и экологически безопасные бескислотные (физические или механические) методы окончательной (более тонкой) очистки от окалины поверхности заготовки, прошедшей предварительное взламывание и отслаивание наиболее хрупкой части окалины в составе совмещенных с волочильными станами поточных технологических линий.

1. Способ предварительной очистки заготовки от окалины, включающий ее поочередные изгибы в разных взаимно перпендикулярных плоскостях при ее протяжке, отличающийся тем, что изгибы производят сначала в двух взаимно перпендикулярных плоскостях, затем в двух взаимно перпендикулярных плоскостях, повернутых относительно первой пары плоскостей на угол 45°, с поочередным убыванием степеней деформации и радиусами изгиба, превышающими 13-15 диаметров заготовки.

2. Способ по п.1, отличающийся тем, что передний конец заготовки перед началом протяжки и изгиба скрепляют с барабаном волочильного стана.

3. Окалиноломатель для предварительной очистки заготовки от окалины, содержащий корпус и, по меньшей мере, два взаимно перпендикулярных ролика, установленных на осях вращения, отличающийся тем, что он содержит два дополнительных взаимно-перпендикулярных ролика, установленных под углом 45° к первой паре взаимно перпендикулярных роликов, а также дополнительный ролик, ось которого перпендикулярна оси одного из предыдущих роликов, диаметры роликов превышают 26-30 диаметров заготовки, по направлению протягивания заготовки ролики размещены в порядке возрастания их диаметров, рабочая поверхность каждого ролика выполнена скругленной, с радиусом скругления, не меньшим наибольшего радиуса заготовки, и с рабочим пазом, ширина которого не меньше двух максимальных диаметров заготовки, при этом каждый ролик закреплен под углом 3-5° к направлению протяжки заготовки в месте его касания заготовки.

4. Окалиноломатель по п.3, отличающийся тем, что ролики установлены в корпусе таким образом, что их проекции, параллельные направлению протягивания заготовки, частично перекрываются между собой.

5. Окалиноломатель по п.3, отличающийся тем, что последний ролик установлен горизонтально, в корпусе напротив каждого ролика выполнено отверстие, корпус расположен перпендикулярно направлению протяжки заготовки.

6. Окалиноломатель по п.3, отличающийся тем, что корпус выполнен с возможностью его разворота и перевода последнего ролика из вертикального положения в горизонтальное и обратно.

7. Окалиноломатель по п.3, отличающийся тем, что каждый из роликов снабжен сервоприводом для изгиба заготовки с возможностью его отключения.

8. Окалиноломатель по п.3, отличающийся тем, что имеет общий для всех роликов сервопривод, снабженый валом, установленный с возможностью его поочередного подсоединения и отсоединения от каждого ролика.

9. Окалиноломатель по п.3, отличающийся тем, что глубина рабочего паза каждого ролика выполнена превышающей диаметр заготовки, в краях паза выполнены отверстия с возможностью вставки и выемки фиксирующих заготовку стержней.

10. Окалиноломатель по п.3, отличающийся тем, что имеет заправочные клещи, поперечный размер которых не превышает поперечного размера паза ролика.

11. Окалиноломатель по п.3, отличающийся тем, что имеет заправочные клещи, длина рукояти которых не меньше радиуса наименьшего ролика.

12. Окалиноломатель по п.3, отличающийся тем, что он снабжен емкостью для накопления окалины с возможностью ее последующего опорожнения.