Способ получения мелкодисперсных порошков

Иллюстрации

Показать всеИзобретение относится к области получения порошков и может быть использовано для получения мелкодисперснных порошков заданных размеров. В предложенном способе создают вакуумно-дуговой разряд с использованием катода из металла получаемого порошка. Расплавляют металл катода в катодном пятне вакуумно-дугового разряда. Испаряют металл из катодного пятна и конденсируют испаренный металл на массивную охлаждаемую подложку. При этом испарение металла осуществляют при температуре катода, соответствующей границе перехода вакуумно-дугового разряда с интегрально-холодным катодом в дуговой разряд с горячим катодом. А температуру катодного пятна обеспечивают путем модуляции тока разряда импульсным источником питания, подключенным к катоду, имеющим индуктивную развязку с основным источником питания дуги. Обеспечивается получение качественного без наличия оксидной пленки порошка заданного размера. 1 ил.

Реферат

Изобретение относится к области получения порошков и может быть использовано для получения мелкодисперсных порошков заданных размеров.

На мировом рынке, включая такие страны как США, Китай, Республика Корея, Франция, Германия и ряд других, имеется устойчивый спрос на мелкодисперсные порошки и установки, их производящие. Данный спрос связан с широким распространением порошковой металлургии.

Условно все методы получения порошков делятся на механические и физико-химические. Механические методы обеспечивают превращение исходного материала в порошок без заметного изменения его химического состава. Для этого, чаще всего, используют измельчение твердых материалов в мельницах различных конструкций и диспергирования расплавов. К физико-химическим методам относят технологические процессы производства порошков, связанные с физико-химическими превращениями исходного сырья, в результате чего получаемый порошок по химическому составу существенно отличается от исходного материала.

К механическим методам получения порошков относят дробление и размол твердых материалов. В этом случае измельчение стружки, обрезков и компактных материалов проводят в шаровых, вихревых, молотковых и других мельницах, таким образом, получают порошки железа, меди, марганца, латуни, бронзы, хрома, алюминия, различных сталей и т.д. Измельчение материала может быть осуществлено дроблением, размолом или истиранием. Наиболее целесообразно применять механическое измельчение при производстве порошков хрупких металлов и сплавов, таких как кремний, бериллий, хром, сплавы алюминия с магния и др. Размол вязких пластичных металлов (цинк, алюминий, медь) затруднен, так как они в основном расплющиваются, а не разрушаются [Технология неорганических порошковых материалов и покрытий функционального назначения. Удалов Ю.П., Германский A.M., Жабреев В.А. и др. СПб., 2001, 428 с.]. Этим способом особенно сложно получать мелкодисперсные порошки (размером менее 50 мкм).

Грануляция расплава. Порошок образуется при сливании расплавленного металла в жидкость (например, в воду). Получают крупные порошки железа, меди, свинца, олова, цинка.

Обработка твердых (компактных) металлов резанием. При станочной обработке литых металлов или сплавов подбирают такой режим резания, который обеспечивает образование частиц, а не стружки. Таким образом, получают порошки стали, латуни, бронзы, магния, дисперсностью порядка 100 мкм.

К физико-химическим способам получения порошков можно отнести следующие: а - восстановление из оксидов или иных твердых соединений металлов; б - химическое восстановление различных соединений металлов из водных растворов; в - химическое восстановление газообразных соединений металлов [Низкотемпературная плазма. Т.12. Плазмохимический синтез ультрадисперсных порошков и их применение. Новосибирск: Наука, 1995, 344 с.].

Диспергирование расплава. В этом случае струю расплавленного металла диспергируют механическим способом (воздействием центробежных сил и др.) или действуя на нее потоком энергоносителя (газа или жидкости). Процесс характеризуется достаточно высокой производительностью, технологичностью, степенью автоматизации и сравнительно малыми (по отношению к методам размола) энергозатратами, экологически чистый. Промышленное производство порошков в нашей стране составляет в соотношении (4…5):1 в пользу распыленных порошков.

В настоящее время метод распыления широко используют для получения не только порошков железа, сталей и других сплавов на основе железа, но и порошков алюминия, меди, свинца, цинка, тугоплавких металлов (титана, вольфрама и др.), а также сплавов на основе этих цветных металлов.

В качестве примера реализации способа диспергирования из расплава для получения порошков может быть приведено устройство для получения металлических порошков [Заявка №2000123252 RU, МПК7 B22F 9/08, опубл. 2002.12.27].

Это устройство содержит металлоприемник, форсунку с кольцевой полостью подвода энергоносителя и двумя рабочими соплами, камеру распыления с охлаждающей жидкостью, отличающееся тем, что, с целью повышения эффективности диспергирования струи расплава и увеличения выхода мелкодисперсной фракции порошка, оно снабжено дополнительной форсункой цилиндрической формы с резьбовым концом у одного основания и внешним конусом у другого, которая соосно установлена в корпус и диафрагму рабочей форсунки с возможностью осевого перемещения, содержащая камеру распыления конической формы, критическое сечение и камеру параболической формы с радиальными отверстиями ввода энергоносителя, а металлоприемник в виде полого усеченного конуса размещен в параболической камере также с возможностью осевой регулировки и образует с критическим сечением кольцевое сопло, при этом форсунка герметично соединена с металлоприемником трубопроводом подвода расплава и закреплена к корпусу рабочей форсунки.

К основным недостаткам данного метода можно отнести то, что процесс протекает в средах, приводящих к образованию оксидной пленки на поверхности порошка.

Для преодоления данного недостатка в способе получения монодисперсных сферических гранул [Патент №2032498 RU, МПК 6 B22F 9/06, опубл. 1998.07.20] для охлаждения капель материала было предложено использовать очищенные от кислорода инертные газы. Использование этих газов позволит получить не окисленную поверхность частиц, но из-за малой теплоемкости газов резко уменьшится скорость охлаждения, что приведет к существенному росту размеров получаемых порошков.

Все способы получения путем диспергирования из расплава позволяют получить частицы порошка с линейным размером не ниже 50 мкм. Современные технологии требуют использования более мелких порошков (3…10 мкм).

В способе [Патент №1499818 RU, МПК 6 B22F 9/10, опубл. 1999.07.20] для получения металлического порошка используется нагрев исходного металлического материала лазерным излучением до плавления, диспергирование и охлаждение капель расплава, при этом, с целью повышения дисперсности получаемого порошка за счет взрывного испарения металла, исходный материал берут в виде фольги или сыпучего продукта, а нагрев осуществляют при плотности излучения, вызывающей ионизацию атомов металла.

Недостатками данного способа являются высокие затраты энергии на единицу массы получаемого порошка, складывающиеся из низкого кпд лазера и последующего преобразования лазерного излучения в выделяющееся тепло.

Наиболее близким к заявляемому способу по совокупности признаков является способ получения металлического порошка, описанного в [Патент RU №2167743 C2, B22F 9/12, опубл. 2001.05.27].

В этом способе для получения ультрадисперсных порошков используется вакуумное устройство, содержащее вакуумную камеру, испаритель металла, выполненный в виде расходуемого катода, с поджигающим электродом, коаксиального анода и охлаждаемой поверхности конденсации.

Недостатком данного способа является использование режимов работы технологического устройства, не учитывающее теплового режима работы катода.

Задачей заявляемого изобретения является разработка высокоэффективного ресурсосберегающего способа получения мелкодисперсного порошка с заданными свойствами и повышенной производительности с учетом теплового режима работы катода.

Поставленная задача решается за счет того, что в способе получения мелкодисперсных порошков, включающем создание вакуумно-дугового разряда с использованием катода из металла получаемого порошка, расплавление металла катода в катодном пятне вакуумно-дугового разряда, испарение металла из катодного пятна и конденсацию испаренного металла на массивную охлаждаемую подложку, испарение металла осуществляют при температуре катода, соответствующей границе перехода вакуумно-дугового разряда с интегрально-холодным катодом в дуговой разряд с горячим катодом, при этом температуру катодного пятна регулируют путем модуляции тока разряда импульсным источником питания, подключенным к катоду, имеющим индуктивную развязку с основным источником питания дуги.

Тепловой режим работы испарителя на границе перехода вакуумно-дугового разряда с интегрально-холодным катодом в вакуумно-дуговой разряд с горячим катодом обеспечивает максимально допустимый размер катодных пятен на рабочей поверхности катода, что способствует наиболее эффективному испарению атомов металла и генерации капельных образований в плазменный поток. Кратковременное увеличение температуры катодного пятна путем модуляции тока разряда импульсным источником питания, подключенного к катоду и имеющего индуктивную развязку с основным источником питания дуги, способствует более эффективному испарению материала катода.

Техническая задача предлагаемого решения направлена на расширение способов, используемых для получения мелкодисперсного порошка.

Предложенный вакуумный метод получения порошка из потока металлической плазмы вакуумно-дугового разряда, работающего в режиме с интегрально-холодным катодом, позволяет получать качественный, без наличия окисной пленки, мелкодисперсный порошок заданного размера с регулируемой производительностью всех материалов, распыляемых катодным пятном. Кроме этого метод перспективен при получении порошков сложного состава, обеспечивающий объемную равномерность химического состава, оптимальное строение и тонкую структуру каждой образующейся частицы. Таким образом, удается получить частицы размером от единиц микрон и менее.

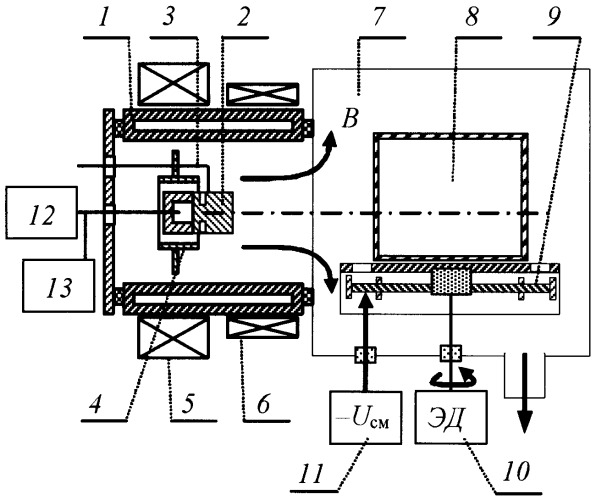

Изложенная сущность изобретения поясняется чертежом, на котором представлена конструкция вакуумно-дугового устройства для получения мелкодисперсных порошков.

Вакуумно-дуговое устройство, представленное на чертеже, состоит из цилиндрического анода 1 с развитой поверхностью. Центрально торцевой катод 2 выполнен из материала, образующего металлическую плазму. В боковую поверхность катода упирается поджигающий электрод 3. Экран 4 служит для предотвращения ухода катодных пятен на нерабочую поверхность катода. Магнитная система расположена с внешней стороны анода и состоит из стабилизирующего соленоида 5 и фокусирующего соленоида 6. Анод плотно соединен с рабочим объемом 7, в котором на оси системы располагается массивная охлаждаемая подложка 8. Получаемый порошок ссыпается в поддон 9. Вращение подложки 8 обеспечивается электродвигателем 10. Все элементы конструкции источника плазмы выполнены из немагнитного материала. На подложку 8 предусмотрена подача отрицательного напряжения от источника смещения 11. В цепь питания дуги 12 подключен модулирующий источник питания 13.

Для получения порошка вакуумно-дуговой источник плазмы коаксиальной конструкции работает в стационарном режиме. Вакуумно-дуговой разряд - это самостоятельный разряд, развивающийся в парах материала катода 2. Эмиссионным центром разряда является катодное пятно, характеризующееся малыми размерами 10-4…10-6 м, в котором температура значительно превышает температуру кипения, что и обусловливает интенсивное распыление (разрушение) материала катода. В области катодного пятна наблюдается высокая концентрация паров металла, в связи с чем, над светящимся пятном, у катода наблюдается сплошной спектр, характерный для дуг высокого давления.

Из условий существования вакуумно-дугового разряда с интегрально-холодным катодом процессы эмиссии носят преимущественно авто- и термоавтоэлектронный характер, зависящие от температуры в катодном пятне и напряженности электрического поля. Горение разряда невозможно ниже некоторой критической температуры в катодном пятне, определяемой теплофизическими свойствами материала катода, и электрическими параметрами схемы. Уровень мощности, выделяющейся в катодном пятне, определяется катодным падением напряжения, близким по значению к потенциалу ионизации металла, и величиной разрядного тока.

Катодное пятно состоит из нескольких активно эмитирующих участков с размерами, много меньшими, чем размеры самого пятна. Для того чтобы катод оставался в заданном тепловом режиме, катодные пятна перемещаются по его поверхности с достаточно высокой скоростью. Само движение обуславливается самопроизвольным отмиранием одних ячеек и образованием других.

Следует также отметить, что вакуумно-дуговой разряд с интегрально-холодным катодом существует на рабочей поверхности катода лишь до тех пор, пока его температуры недостаточно для протекания тока за счет термоэлектронной эмиссии. При выполнении этих условий данный тип разряда переходит в дуговой разряд с диффузной привязкой на катоде, характеризующейся низким уровнем шумов, как тока, так и напряжения, хорошей однородностью ионного потока на анод при высокой плотности тока. Следует при этом отметить, что источники плазмы с данным типом разряда весьма сложны в техническом исполнении и требуют соблюдения, как специальных требований при их создании, так и с точки зрения техники безопасности, кроме этого существенно ограничен круг используемых материалов.

Формируемый плазменный поток из катодных пятен вакуумно-дугового разряда имеет сложный фазовый состав, включающий капельную, нейтральную и ионизированную компоненту. Соотношение между этими компонентами зависит от материала катода, величины тока разряда и температуры катода.

Характерная тепловая энергия нейтральных атомов приблизительно соответствует температуре кипения материала катода. Расход массы катода на единицу переносимого заряда является величиной постоянной для данного материала, в то время как эрозия в капельной фазе зависит от условий эксперимента и увеличивается с ростом величины заряда, переносимого через единицу площади катода. Для многих материалов скорость эрозии и разрядный ток связаны линейным приближением. Эта скорость зависит от материала катода и тока разряда и в первом приближении данная взаимосвязь для относительно небольших токов может быть выражена простым соотношением:

где m - масса материала, уносимая с поверхности катода в единицу времени; µ - коэффициент электрического переноса; Iраз - ток разряда.

Коэффициент электропереноса увеличивается с ростом величины переносимого заряда и уменьшением диаметра катода, что объясняется увеличением подвода энергии на единицу поверхности катода, вызывающей повышение его локальной температуры, определяющей скорость испарения нейтральных атомов и генерацию капельных образований из расплавленных участков поверхности катода.

Генерация капельных образований происходит под действием давления плазмы р:

где F - действующая на катод сила реакции плазменной струи, приведенная к единице тока дуги; j - плотность тока; ξe - заряд;

приводящая к деформации слоя жидкого металла и движению жидкости в виде капель, двигающихся под малыми углами к рабочей поверхности катода, со скоростью 10…102 м/с.

Изучение с помощью электронного микроскопа продуктов эрозии материала катода, сконденсированных на поверхности коллекторов, показало, что частицы размером несколько микрометров и менее имеют полусферическую форму. Более крупные частицы имеют почти плоскую среднюю область, окруженную более высоким кольцом. Данное обстоятельство свидетельствует о том, что до удара о поверхность конденсации частицы находятся в жидком состоянии.

Процентное содержание капельной фракции в генерируемом плазменном потоке зависит от температуры плавления материала катода. Так для тугоплавких металлов, таких как молибден и вольфрам, эти величины находятся на уровне единиц процентов, в то время как для меди эта величина составляет примерно 50%.

Интенсивность генерации капельных образований растет с увеличением тока разряда, т.к. движение катодных пятен по ограниченной рабочей поверхности катода приводит к повышению его температуры, соответственно увеличивается скорость распыления материала катода за счет увеличения в плазменном потоке материала катода в капельной и осколочной фракциях.

Исходя из вышеизложенного материала для получения мелкодисперсионного порошка используется вакуумно-дуговой источник плазмы коаксиальной конструкции с диаметром титанового катода 2-60 мм. Источник плазмы работает в стационарном режиме. Для увеличения рабочей температуры катода длина катода выбирается максимально возможной (порядка 50 мм), обеспечивающей, при использовании внешней магнитной системы стабилизации, выход катодного пятна на рабочую поверхность катода. Величина разрядного тока ограничивается температурным режимом работы катода на границе перехода из режима работы с интегрально-холодным катодом в режим работы с распределенным разрядом.

При этом температуру катода и катодного пятна регулируют путем модуляции тока разряда импульсным источником питания 13, подключенным к катоду 2, имеющим индуктивную развязку с основным источником питания дуги.

Увеличение энерговклада на катоде позволяет обеспечить кратковременное увеличение температуры и интенсифицировать процессы распыления из катодного пятна и более эффективной генерации капельных образований в плазменный поток. Регулировка мощности энерговклада осуществляется путем изменения длительности импульсов, позволяя получить управляемый размер частиц, а частота следования воздействия - обеспечить производительность получаемого порошка.

Формируемый плазменный поток выводится в рабочий объем 7 и осаждается на крупногабаритную, водоохлаждаемую, вращающуюся подложку 8. При указанных условиях распыляемый из катодных пятен расплавленный материал катода в виде капельных образований и нейтральных частиц, попадая на охлажденную подложку, отдает тепло в подложку, охлаждается, имея низкое сцепление. В этом случае металл в виде порошка осыпается в специальный поддон 9. При условии сцепления с подложкой материал счищается с помощью специального устройства.

Таким образом, с помощью вакуумно-дугового источника плазмы удается осуществить получение мелкодисперсного порошка высокого качества и заданного размера всех материалов, распыляемых катодным пятном.

Способ получения мелкодисперсных порошков, включающий создание вакуумно-дугового разряда с использованием катода из металла получаемого порошка, расплавление металла катода в катодном пятне вакуумно-дугового разряда, испарение металла из катодного пятна и конденсацию испаренного металла на массивную охлаждаемую подложку, отличающийся тем, что испарение металла осуществляют при температуре катода, соответствующей границе перехода вакуумно-дугового разряда с интегрально-холодным катодом в дуговой разряд с горячим катодом, при этом температуру катодного пятна обеспечивают путем модуляции тока разряда импульсным источником питания, подключенным к катоду, имеющим индуктивную развязку с основным источником питания дуги.