Способ и устройство для грануляции расплавов полимеров, содержащих порообразователь

Иллюстрации

Показать всеИзобретение касается способа и устройства для гранулирования расплавов полимера, содержащих порообразователь, в грануляционной камере, через которую протекает жидкость, относящаяся к контуру циркуляции жидкости, давление которой превышает давление окружения. На первом этапе расплав полимеров нагнетают в грануляционную камеру, на втором этапе расплав полимеров режут на отдельные зерна грануляции с помощью режущего устройства, а на третьем этапе жидкость выносит зерна гранулята, сформированные при грануляции, из грануляционной камеры, после чего отделяют их от жидкости. Способ дополнительно включает по меньшей мере один из следующих этапов:(a) измельчение агломератов или зерен гранулята, размер которых превышает заданный максимум, в устройстве для измельчения, подключенном следом за грануляционной камерой, или в блоке измельчения в грануляционной камере, подключенном за режущим устройством,(b) снятие давления с жидкости в машине для снятия давления,(c) снятие давления с жидкости в дроссельном устройстве, причем перед дроссельным устройством расположен уравнительный резервуар,(d) отделение зерен гранулята от жидкости без предварительного снятия давления с жидкости, содержащей зерна гранулята, причем дроссельное устройство, используемое на этапе (с), может представлять дроссельное устройство машины для снятия давления этапа (b) или арматуру.Устройство гранулирования полимерных расплавов включает в себя различные камеры, устройства и средства для проведения приведенных выше операций способа для получения заданного продукта. Технический результат, который достигается при использовании способа и устройства по изобретениям, заключается в исключении колебаний давления и потока в грануляционной камере, так как наличие колебаний может ухудшать качество гранулята. 2 н. и 19 з.п. ф-лы, 9 ил.

Реферат

Изобретение касается способа и устройства для грануляции расплава полимеров, содержащих порообразующий агент, причем грануляцию проводят в грануляционной камере, через которую протекает поток жидкости, давление которой выше окружающего давления.

Обычно это гранулирование называют подводным гранулированием, поскольку в общем случае в качестве жидкости, протекающей через грануляционную камеру, используют воду.

Подводное гранулирование используют, например, при производстве гранулятов пластмасс, содержащих раздувающий агент. Повышенное давление в камере грануляции предотвращает увеличение пластмассы в объеме во время грануляции. В общем случае пластмассы, включающие в себя раздувающий агент, содержат его уже в расплаве, из которого изготовляют гранулят. Кроме того, в расплаве могут также присутствовать остатки от реакции, например вода из реакции поликонденсации.

Способ получения пластмассовых гранулятов, содержащих раздувающий агент (порообразующий агент), известен, например, из европейской заявки ЕР-А 0305862. Для этого основной компонент полимера или смесь полимеров помещают в экструдер и плавят в нем. На экструдере имеется инжектор для добавления раздувающего агента в расплав. Добавление раздувающего агента осуществляют под давлением. Расплав с растворенным в нем экструдером подвергают грануляции в грануляционной камере, через которую протекает вода. Поток воды подхватывает гранулят и переносит его в сушилку, где происходит сушка гранулята. В качестве надлежащих полимеров следует, например, упомянуть полимеры алкенилов, как то: полистирол, сополимер стирола и ангидрида малеиновой кислоты, поликарбонат, полиэстер, полиэфиримид, полисульфон и полифенилэфир.

Способ производства содержащих раздувающий агент стироловых полимеров с молекулярной массой MW более 170000 г/моль известен из международной заявки WO-A 03/106544. При этом грануляцию расплава стироловых полимеров осуществляют под водой, причем давление находится в диапазоне от 1 до 10 бар.

Еще один способ, позволяющий изготовить из термопластического полимера гранулят, содержащий раздувающий агент, известен из европейской заявки ЕР-В 0126459. Для этого полимер сначала подвергают экструзии, при которой добавляют раздувающий агент, а прошедший экструзию расплав полимера затем гранулируют в жидкости.

Производство пористого гранулята преполимера на основе полиэфиркарбонатов (сополиэфиркарбонатов) описано в международной заявке WO 01/10622. В этом случае гранулирование также проводят в камере грануляции, заполненной водой.

При подводном гранулировании отделение гранулята от воды проводят обычно при давлении, равном давлению окружающей среды. Для этого необходимо сначала снять давление с воды с содержащимся в ней гранулятом. Это обыкновенно выполняют в арматуре, уменьшая сечение, например, в запорном клапане.

Вообще при гранулировании могут формироваться агломераты. Недостаток всех известных на нынешнем техническом уровне способов состоит в том, что эти агломераты могут засорить дроссельное устройство, используемое для регулировки давления. Это может привести к внезапным колебаниям давления и потока в грануляционной камере. Это отрицательно влияет на процесс гранулирования и ухудшает качество гранулята.

Задача изобретения, следовательно, состоит в том, чтобы предложить способ, при котором удается избежать колебаний давления и потока в грануляционной камере, возникающих в способах, известных на нынешнем техническом уровне.

Эту задачу решают, применяя способ грануляции расплавов полимеров в грануляционной камере, через которую протекает жидкость, относящаяся к контуру циркуляции жидкости, давление которой превышает давление окружения, причем на первом этапе расплав полимеров нагнетают в грануляционную камеру, на втором этапе расплав полимеров режут на отдельные зерна грануляции с помощью режущего устройства, а на третьем этапе жидкость выносит зерна гранулята, сформированные при грануляции, из грануляционной камеры, после чего отделяют их от жидкости. При этом способ дополнительно включает по меньшей мере один из следующих этапов:

(a) измельчение возникших при грануляции агломератов или зерен гранулята, размер которых превышает заданный максимум, в устройстве для измельчения, подключенном следом за грануляционной камерой, или в блоке измельчения в грануляционной камере, подключенном за режущим устройством,

(b) снятие давления с загруженной гранулятом жидкости в машине для снятия давления, с доведением до более низкого уровня давления,

(c) снятие давления с жидкости в дроссельном устройстве, с доведением до более низкого уровня давления, причем перед дроссельным устройством расположен уравнительный резервуар, который поддерживает давление и поток в грануляционной камере в основном на постоянном уровне,

(d) отделение зерен гранулята от жидкости без предварительного снятия давления с жидкости, содержащей зерна гранулята,

причем дроссельное устройство, используемое на этапе (с), может представлять собой дроссельное устройство машины для снятия давления этапа (b) или арматуру.

Целесообразно нагнетать расплав полимеров в грануляционную камеру непрерывно. Обычно это осуществляют с помощью экструдера или насоса для расплава. Согласно изобретению через грануляционную камеру протекает жидкость. Давление жидкости при этом выше окружающего давления. В общем случае давление жидкости в грануляционной камере находится в пределах от 1 до 50 бар, предпочтительно в диапазоне от 1,5 до 30 бар, а в особенности - в диапазоне от 2 до 20 бар. Целесообразно, чтобы температура жидкости, протекающей через камеру грануляции, находилась в диапазоне от 0 до 200°С, предпочтительно - в диапазоне от 5 до 90°С, в особенности - от 10 до 70°С. Максимальная температура жидкости при этом зависит от подлежащего грануляции полимера.

Согласно изобретению в обычном режиме грануляционная камера заполнена жидкостью. По этой причине полимерный расплав, нагнетаемый в камеру гранулирования, попадает в жидкое окружение. Преимущество нагнетания расплава полимера в жидкое окружение состоит в том, что жидкости в общем случае обладают более высокой теплоемкостью и теплопроводностью, чем газы. Это ведет к тому, что расплав полимера может отдавать больше теплоты, чем в газообразном окружении, и таким образом быстрее остывает. Прежде, чем нагнетаемый в камеру гранулирования расплав полимера охладится до такой степени, что застынет, его разрезают на зерна гранулята. В общем случае при этом разрезание осуществляют быстро вращающимся ножом, который соприкасается с сопловой пластиной, причем расплав полимеров продавливают через отдельные сопла сопловой пластины.

После резки зерна гранулята подвергаются в жидкости дальнейшему охлаждению. Для обеспечения непрерывной эксплуатации зерна гранулята поток жидкости выносит зерна гранулята из грануляционной камеры.

После выноса зерен гранулята из грануляционной камеры их отделяют от жидкости. Отделение при этом можно осуществлять либо процессом низкого давления (при давлении, равном таковому окружающей среды), либо процессом высокого давления. Отделение при высоком давлении осуществляют в основном при том же давлении, что и гранулирование. Выражение «в основном то же давление» означает тот факт, что снятия давления жидкости в контуре циркуляции не происходит, но давление жидкости снижается из-за потерь в трубопроводах или частях установки.

Для проведения отделения при низком давлении сначала необходимо снять давление с жидкости с содержащимся в ней гранулятом. В первой форме исполнения снятие давления с жидкости осуществляют в дроссельном устройстве, выполненном в виде машины (устройства) для снятия давления.

Надлежащие машины для снятия давления - это, например, турбины, насосы или вращающиеся шлюзовые затворы. Кроме этих машин для снятия давления, можно использовать любые другие известные специалисту устройства (машины), преобразующие давление жидкости в энергию. При этом предпочтительно, чтобы сечение потока в пределах машины для снятия давления не менялось. Благодаря неизменному сечению потока удается избежать засорения машины для снятия давления агломератами, которые могут образоваться при грануляции расплава полимера.

В одной из форм исполнения в состав машины для снятия давления входит по меньшей мере один насос, причем этот по меньшей мере один насос расположен так, что его направление подачи противоположно направлению подачи насоса, подключенного перед ним. При такой схеме насос, осуществляющий нагнетание против направления циркуляции жидкости, создает давление сопротивления, которое преодолевается насосом, работающим в направлении циркуляции. Машина для снятия давления также может включать в себя два насоса, причем насосы расположены так, что вслед за первым насосом, осуществляющим нагнетание в направлении циркуляции жидкости, подключен второй насос, имеющий меньшую мощность, нежели первый, причем направление подачи второго насоса идентично направлению первого насоса или противоположно ему.

Еще в одной форме исполнения в состав машины для снятия давления входит по меньшей мере один насос или одна турбина, работающие с усилием, посредством которых давление всей загруженной жидкости снижают до желательного более низкого уровня. Это осуществляют, например, подтормаживая насос или запитывая (от него) генератор или иное устройство, отводящее энергию из системы.

Во второй форме исполнения давление в камере гранулирования поддерживают в основном постоянным, применяя уравнительный резервуар или расположенное последовательно дроссельное устройство. «В основном постоянное» в смысле настоящего изобретения означает, что посредством уравнительного резервуара обеспечивают, чтобы изменения давления в камере гранулирования предпочтительно составляли не более 5 бар, предпочтительно - 2 бар, в особенности - 1 бар возрастания или падения по сравнению с рабочим давлением. Благодаря выравниванию давления поток также остается в основном постоянным.

Преимущество использования уравнительного резервуара состоит в том, что в том случае, когда дроссельное устройство оказывается под нагрузкой, вызванной агломерацией зерен гранулята, уравнительный резервуар «перехватывает» растущее давление, так что камера гранулирования работает дальше при в основном постоянных давлении и потоке.

Давление в уравнительном резервуаре целесообразно поддерживать на постоянном уровне с помощью газа, причем для повышения давления в уравнительный резервуар подают газ, находящийся под давлением, а для снижения давления газ из уравнительного резервуара отводят. В качестве газов можно использовать, например, воздух, азот или благородные газы. Особо предпочтительны воздух и азот.

Согласно изобретению при использовании уравнительного резервуара, поддерживающего постоянное давление в камере гранулирования, возможно в качестве последовательно подключенного дроссельного устройства использовать клапан или кран с изменяемым сечением. В случае применения клапана с изменяемым сечением это может быть, например, клапан с вращающимся коническим затвором. В качестве альтернативы можно использовать как дроссельное устройство машину для снятия давления, как это описано выше.

Уравнительный резервуар дополнительно исполняет функцию первичного отделения агломератов. Отделение при этом осуществляют с помощью сита или фильтровального устройства. Для удаления из резервуара грубых агломератов целесообразно оснастить его устройством для вывода. В качестве устройства для вывода можно использовать статические или вращающиеся шлюзовые затворы, например затвор в виде колеса с ячейками. Возможно, однако, применение любого устройства для вывода, с помощью которого можно удалять твердые вещества из резервуара, находящегося под давлением.

При отделении как под высоким давлением, так и под низким гранулят отделяют от жидкости в устройстве отделения твердых веществ (сепараторе). Надлежащие устройства отделения твердых веществ - это, например, гидроциклоны, фильтры или центрифуги. Возможно, однако, применение любого другого устройства отделения твердых веществ, которое специалист сочтет приемлемым.

При отделении под высоким давлением гранулят в общем случае удаляют из устройства отделения твердых веществ с помощью шлюзового затвора (шлюза). Таким образом избегают снижения давления в контуре циркуляции жидкости при удалении гранулята.

Шлюз, пригодный к применению при удалении гранулята в процессе отделения под высоким давлением, - это, например, шлюз в виде колеса с ячейками или камерный шлюз.

Способ согласно изобретению применяют для гранулирования полимеров, содержащих раздувающий агент. Чтобы предотвратить вспенивание полимера, содержащего раздувающий агент, гранулирование проводят под давлением. При этом раздувающий агент заключен в полимере. Вспенивание полимеров, содержащих раздувающий агент, которые используют для создания пен, возможно в этом случае еще на одном этапе обработки, когда полимер снова нагревают до температуры, превышающей температуру размягчения.

Содержащие раздувающий агент полимеры в смысле настоящего изобретения - это, например, содержащие раздувающий агент полимеры и сополимеры стирола, содержащий раздувающий агент поликарбонат и содержащий раздувающий агент полиамид, особо предпочтительны содержащие раздувающий агент полимеры и сополимеры стирола, а также полимеры, которые могут содержать компоненты, пригодные к переходу в газообразную форму, например мономеры или воду из производственного процесса.

Предпочтительные полимеры и сополимеры стирола - это прозрачный полистирол (общего назначения, GPPS), модифицированный по ударной вязкости полистирол (ударопрочный, HIPS), анионно-полимеризованный полистирол или анионно-полимеризованный модифицированный по ударной вязкости полистирол (A-IPS), сополимеры стирола и α-метилстирола, сополимеры акрилнитрила, бутадиена и стирола (АБС, ABS), стирола и акрилнитрила (САН, SAN), акрилнитрила, стирола и акрилового эфира (АСА, ASA), метакрилата, бутадиена и стирола (МБС, MBS), сополимеризаты метилметакрилата, бутадиена и стирола (МАБС MABS) или их смеси. Указанные полимеры и сополимеры стирола могут дополнительно содержать примесь полифенилэфира (ПФЭ, РРЕ).

Указанные полимеры и сополимеры стирола для улучшения их механических свойств или устойчивости к температуре можно, при необходимости - с применением агентов, улучшающих совместимость, смешивать с термопластическими полимерами, как то: полиамидами (РА), полиолефинами, например полипропиленом (РР) или полиэтиленом (ПЭ, РЕ), полиакрилатами, например полиметилметакрилатом (ПММА, РММА), поликарбонатом (PC), полиэфирами, например полиэтилентерефталатом (PET) или полибутилентерефталатом (РВТ), полиэфир-сульфонами (PES), полиэфиркетонами или полиэфирсульфидами (PES) или их смесями, как правило, с суммарной долей не более 30 вес.%, предпочтительно - в диапазоне от 1 до 10 вес.%, от массы расплава полимера. Кроме того, в указанных количественных диапазонах возможны смеси также, например, с прошедшими гидрофобную модификацию или функционализированными полимерами или олигомерами, каучуками, как то: полиакрилатами или полидиенами, например блок-сополимерами стирола и бутадиена или же с алифатическими или алифатико-ароматическими полиэфирами, утилизация которых возможна биологическим путем.

С расплавом полимеров и сополимеров стирола можно также смешивать указанные термопластические полимеры повторного использования (рециклаты), в особенности полимеры и сополимеры стирола и содержащие раздувающий агент полимеры и сополимеры стирола (EPS) в количествах, не ухудшающих их свойства существенно, как правило, в количествах не более 30 вес.%, в особенности - в количествах от 1 до 10 вес.%.

Расплав полимеров и сополимеров стирола, содержащий раздувающий агент, как правило, включает в себя один или несколько раздувающих агентов в гомогенном распределении, в общем количестве от 2 до 10 вес.% от расплава полимеров и сополимеров стирола, содержащих раздувающий агент. В качестве раздувающего агента можно использовать физические раздувающие агенты, обычно применяемые в EPS, как то: алифатические углеводороды с 2-7 атомами углерода, спирты, кетоны, эфиры или галогенированные углеводороды. Предпочтительно применяют изобутан, н-бутан, изопентан и н-пентан.

Для улучшения способности вспенивания в матрикс полимеров и сополимеров стирола можно вводить тонкодисперсные водяные капли. Предпочтительно добавлять их до введения раздувающего агента. Гомогенного распределения воды можно добиться с помощью мешалок или статических смесителей.

Количество добавляемой воды выбирают так, чтобы содержащие раздувающий агент полимеры и сополимеры стирола (EPS) обладали способностью к расширению α, определяемой как отношение кажущейся плотности до вспенивания к кажущейся плотности после вспенивания, не превышающей 125. Как правило, достаточно от 0,05 до 1,5 вес.% воды относительно полимеров (сополимеров) стирола.

Содержащие раздувающий агент полимеры и сополимеры стирола (EPS) по меньшей мере с 90% внутренней воды в форме капелек внутренней воды с диаметром, расположенным в диапазоне от 0,5 до 15 мкм, формируют при вспенивании пеноматериалы с достаточным количеством ячеек и гомогенной структурой пены.

Кроме того, к расплавам полимеров и сополимеров стирола можно совместно или в пространственном разделении добавлять присадки, затравки, размягчители, действующие вещества, например фунгициды, пестициды, гербициды, растворимые и нерастворимые неорганические и/или органические красители и пигменты, например поглотители ИК-излучения, как то: сажу, графит или алюминиевый порошок, а также наполнители, например мел, тальк. Как правило, добавки вводят в количествах, расположенных в диапазоне от 0,01 до 30, предпочтительно - в диапазоне от 1 до 10 вес.%. Для гомогенного и микродисперсного распределения добавок в стироловом полимере (сополимере) может быть целесообразно, особенно в случае полярных добавок, использовать диспергатор, например органо-силаны или привитые стироловые полимеры ангидрида малеиновой кислоты. Предпочтительные размягчители - это минеральные масла, олигомерные полимеры стирола, фталаты в количествах от 0,05 до 10 вес.% относительно полимеризата или сополимеризата стирола.

Более высокомолекулярные полимеризаты (сополимеризаты) стирола позволяют проводить содержащий раздувающий агент расплав полимеров или сополимеров стирола через сопловую пластину при температуре, лежащей в диапазоне от 140 до 300°С, предпочтительно - в диапазоне от 160 до 240°С. Охлаждение до области температур стеклования не требуется.

Кроме того, способ согласно изобретению пригоден для производства гранулятов, содержащих также и легкокипящие компоненты. Это преимущественно полиамиды. Предпочтительные полиамиды формируются путем реакций между водными растворами солей α,ω-алкандикарбоновых кислот с 6-12 атомами углерода и α,ω-алкандиаминов с 6-12 атомами углерода, в частности таковых с прямой углеродной цепью. Надлежащие дикарбоновые кислоты - это, например, азелаиновая кислота, адипиновая кислота, пробковая кислота, себациновая кислота или декандикарбоновая кислота, терефталевая кислота или нафталиндикарбоновая кислота. Предпочтительные α,ω-алкандикарбоновые кислоты имеют 6-10 атомов углерода.

Надлежащие диамины - это, например, гексаметилендиамин, октаметилендиамин или декаметилендиамин, бис-(4-аминоциклогексил)-метан, бис-(4-амино-3-метилциклогексил)-метан, бис-(4-аминоциклогексил)-пропан-2,2. Предпочтительные α,ω-алкандиамины имеют 6-10 атомов углерода.

Кроме того, для синтеза смешанных полиамидов можно применять лактамы, в особенности капролактам.

Также можно применять полиамиды, которые синтезируют из смеси по меньшей мере одного лактама и воды, а также при необходимости прочих мономеров и/или обычных добавок и наполнителей в условиях формирования полиамидов. Синтез таких полимеров известен, например, из германской заявки DE-A 4321683.

Применимые лактамы - это, например, капролактам, энантолактам, каприл-лактам и лаурил-лактам, а также их смеси, предпочтителен капролактам.

Также в качестве мономеров можно применять, например, дикарбоновые кислоты, как то: алкандикарбоновые кислоты с 6-12 атомами углерода, в особенности - с 6-10 атомами углерода, как то: адипиновую, пимелиновую, пробковую кислоту, азелаиновую кислоту или себациновую кислоту, а также терефталевую и изофталевую кислоту, диамины, например алкилдиамины с 4-12 атомами углерода, в частности - с 4-8 атомами углерода, как то: гексаметилендиамин, тетраметилендиамин или октаметилендиамин, кроме того, - мета-ксилилендиамин, бис-(4-аминофенил)-метан, бил-(4-аминофенил)-пропан-2,2 или бис-(4-аминоциклогексил)-метан, а также смеси дикарбоновых кислот и диаминов, в каждом случае в произвольных конкретных сочетаниях в пределах класса, в смысле же соотношения - целесообразно в эквивалентных соотношениях, как, например, гексаметилендиаммоний-адипат, гексаметилендиаммоний-терефталат или тетра-метилендиаммоний-адипат, предпочтительно - гексаметилендиаммоний-адипат и гексаметилендиаммоний-терефталат, в количествах от 0 до 60, предпочтительно - от 10 до 50 вес.%, от общего количества мономеров. Особо важное для техники значение приобретают поликапролактам и полиамиды, построенные из капролактама, гексаметилендиамина, а также адипиновой кислоты, изофталевой и/или терефталевой кислоты.

В предпочтительной форме исполнения применяют капролактам и гексаметилендиаммоний-адипат („АГ-соль"), причем АГ-соль применяют в виде водного раствора. Обычно молярное соотношение капролактама к АГ-соли лежит в пределах от 0,05 к 99,95 до 20 к 80, предпочтительно - от 5 к 95 до 15 к 85.

В качестве обычных добавок и наполнителей можно использовать пигменты, например, диоксид титана, диоксид кремния или тальк, регуляторы длины цепи, как то: алифатические и ароматические карбоновые и дикарбоновые кислоты, например пропионовая или терефталевая кислота, стабилизаторы, например галогениды меди (I) и галогениды щелочных металлов, агенты нуклеации, например силикат магния или нитрид бора, катализаторы, например фосфористая кислота, а также антиоксиданты, в количествах от 0 до 5, предпочтительно - от 0,05 до 1 вес.%, от общей массы мономеров. Добавки, как правило, добавляют до, во время или после грануляции, предпочтительно - после полимеризации.

Надлежащие полиамиды согласно изобретению в общем случае обладают показателем вязкости от 30 до 120, предпочтительно - от 50 до 90 мл/г, определенном в растворе концентрации 0,5 вес.% в серной кислоте с концентрацией 96 вес.% при 25°С согласно ISO 307.

Полиамиды, которые можно гранулировать по способу согласно изобретению, - это, например (в скобках указаны мономеры):

РА 46 (тетраметилендиамин, адипиновая кислота)

РА 66 (гексаметилендиамин, адипиновая кислота)

РА 69 (гексаметилендиамин, азелаиновая кислота)

РА 610 (гексаметилендиамин, себациновая кислота)

РА 612 (гексаметилендиамин, декандикарбоновая кислота)

РА 613 (гексаметилендиамин, ундекандикарбоновая кислота)

РА 1212 (1,12-додекандиамин, декандикарбоновая кислота)

РА 1313 (1,13 диаминотридекан, ундекандикарбоновая кислота)

PA MXD6 (m-ксилилендиамин, адипиновая кислота)

PA TMDT (триметилгексаметилендиамин, терефталевая кислота).

Предпочтительные полиамиды - это полигексаметиленамид адипиновой кислоты (РА 66) и полигексаметиленамид себациновой кислоты (РА 610), а также сополиамиды 6/66, в особенности с долей капролактамовых мономеров, составляющей от 5 до 50 вес.%. РА 66 и сополиамиды 6/66 особо предпочтительны.

Кроме того, возможно применение частично ароматических сополиамидов, как то: PA 6/6T и PA 66/6T, содержание триаминов в которых составляет менее 0,5, предпочтительно - менее 0,3 вес.%. Синтез частично ароматических сополиамидов с низким содержанием триаминов можно проводить, например, по способам, описанным в европейских заявках ЕР-А 129195 и ЕР-А 129196.

Сопловую пластину целесообразно нагревать по меньшей мере до температуры расплава полимера, содержащего раздувающий агент. Предпочтительно, чтобы температура сопловой пластины превышала температуру расплава полимера, содержащего раздувающий агент, на величину от 20 до 100°С. Благодаря этому удается избежать отложений полимера в соплах и обеспечить беспрепятственную грануляцию.

Чтобы получить гранулят EPS обычных для рынка размеров, диаметр (D) отверстий на выходе сопел должен находиться в диапазоне от 0,2 до 1,5 мм, предпочтительно - в диапазоне от 0,3 до 1,2 мм, особо предпочтительно - в диапазоне от 0,3 до 0,8 мм. Таким образом, после расширения тяжа можно целенаправленно задать размеры гранулята менее 2 мм, особенно в пределах от 0,4 до 1,6 мм.

В одной из форм исполнения за камерой гранулирования последовательно подключено измельчающее устройство, в котором измельчают формирующиеся при грануляции агломераты и/или зерна гранулята, размер которых превышает заданный максимальный размер. Целесообразно, чтобы в состав измельчающего устройства входил быстро вращающийся нож, который разрезал бы зерна гранулята в потоке, проходящем через измельчающее устройство.

В одной из форм исполнения для запуска гранулирующего устройства камеру грануляции заполняют газом, находящимся под давлением. Это позволяет избежать расширения полимерного расплава, содержащего раздувающий агент, при входе в камеру грануляции. По достижении полимерным расплавом сопловой пластины, на которой происходит резка гранулята, жидкость из контура циркуляции вытесняет газ из камеры грануляции. При этом целесообразно, чтобы давление жидкости было лишь незначительно выше, чем таковое газа. Заполнение камеры гранулирования перед началом процесса грануляции невозможно, поскольку жидкость, находящаяся под давлением, проходит в сопловую пластину, и расплав полимеров, соответственно, застывает. Сопла засоряются.

Если давление в контуре циркуляции с помощью уравнительного резервуара поддерживают постоянным, то целесообразно использовать газ, с помощью которого поддерживают давление в уравнительном резервуаре, чтобы перед запуском создать давление в камере гранулирования. Как только камеру гранулирования заполняют жидкостью, образуется газовая пробка, которая с потоком попадает в уравнительный резервуар.

В состав изобретения также входит устройство гранулирования полимерных расплавов, включающее в себя камеру гранулирования, заполненную жидкостью, давление которой превышает давление окружающей среды, и нагнетающий насос для создания необходимого давления, причем обеспечен по меньшей мере один из следующих признаков:

(a) следом за грануляционной камерой подключено устройство измельчения либо же в пределах грануляционной камеры следом за режущим устройством подключено устройство для измельчения,

(b) следом за грануляционной камерой подключено дроссельное устройство для регулировки давления в грануляционной камере, выполненное как устройство (машина) для снятия давления, а затем - устройство отделения твердых веществ (сепаратор), в котором гранулят отделяют от жидкости,

(c) следом за грануляционной камерой подключен уравнительный резервуар, а затем дроссельное устройство для регулировки давления сопротивления, причем удаление гранулята осуществляют в устройстве отделения твердых веществ, который подключен после дроссельного устройства,

(d) следом за грануляционной камерой подключено устройство отделения твердых веществ (сепаратор), в котором гранулят удаляют из жидкости при имеющемся давлении, так что давление в контуре циркуляции жидкости до давления окружения не уменьшают.

Устройством (машиной) для снятия давления в смысле настоящего изобретения является любое устройство, в котором снижается давление, причем сечение в направлении потока уменьшается самое большее на 50%, предпочтительно - самое большее на 20%, а в особенности вообще не уменьшается. В общем случае снижение давления при этом происходит за счет того, что давление снимают с жидкости при одновременном совершении ею работы. Надлежащие машины для снятия давления - это, например, турбины, насосы или вращающиеся шлюзовые затворы. Целесообразно, чтобы турбины, насосы или вращающиеся шлюзовые затворы были исполнены так, чтобы направление потока в устройства не менялось. Предпочтительные насосы - это, например, плунжерные насосы в однонаправленном потоке или же центробежные насосы в противотоке.

Если после камеры гранулирования подключен уравнительный резервуар для поддержания в основном постоянного давления в контуре циркуляции жидкости, то в качестве дроссельного устройства также можно использовать дроссельную арматуру. В качестве дроссельной арматуры возможно применение любых вентилей, в которых снижается давление жидкости. Надлежащие арматуры - это, например, задвижки, регулирующие клапаны, клапаны с вращающимися коническими затворами или пережимные клапаны. Особо предпочтителен в качестве клапана поддержания давления клапан с вращающимся коническим затвором.

При этом согласно изобретению дроссельное устройство выполняет две задачи. Во-первых, с помощью заданного положения дроссельного устройства в камере грануляции поддерживают постоянное давление жидкости, во-вторых, давление жидкости, содержащей гранулят, снижается в дроссельном устройстве до давления окружения, что дает возможность отделить от жидкости гранулят при давлении, равном окружающему.

Отделение гранулята от жидкости в общем случае проводят в устройстве отделения твердых веществ. При этом отделение проводят либо после снятия давления с содержащей гранулят жидкости и доведения давления до окружающего, либо в основном при том же давлении, под которым жидкость находится в камере грануляции. «В основном при том же давлении» при этом означает, что давление в пределах контура циркуляции слегка снижается по причине потерь в трубопроводах и частях установки. В этом случае циркуляцию жидкости по контуру обеспечивает циркуляционный насос. Циркуляционный насос служит также для того, чтобы компенсировать потери давления в контуре циркуляции жидкости.

Для отделения твердых веществ пригодно любое известное специалисту устройство для отделения содержащего раздувающий агент гранулята. Предпочтительные отделители твердых веществ - это гидроциклоны, центрифуги, фильтры или сита. В качестве фильтра можно использовать любой фильтр, обладающий размером пор, меньшим, чем диаметр самых мелких зерен гранулята, содержащихся в жидкости.

Если отделение твердых веществ проводят в основном при том же давлении, при котором осуществляют и гранулирование, необходимо вывести твердое вещество из устройства отделения твердых веществ так, чтобы давление в устройстве отделения при этом не снижалось. Выведение твердого вещества в этом случае целесообразно проводить посредством устройства вывода, например шлюза в виде колеса с ячейками или камерного шлюза.

Еще в одной форме исполнения после камеры грануляции подключено устройство (машина) для измельчения. В измельчающем устройстве происходит измельчение зерен гранулята, размер которых превосходит максимальный, например, по причине агломерации. В качестве измельчающей машины при этом можно использовать любое устройство, в котором возможно измельчение содержащегося в жидкости гранулята. Целесообразно, чтобы измельчающая машина включала в себя нож (резак), вращающийся у пластины резания. В пластине имеются отверстия, размер которых больше наибольшего предполагаемого размера гранулята. Быстро вращающийся нож измельчает гранулят при протекании его через пластину резания.

При использовании уравнительного резервуара для поддержания постоянного давления в устройстве для грануляции полимерных расплавов уравнивание давления осуществляют с помощью газа, инертного по отношению к жидкости и грануляту. Для этого в уравнительный резервуар открываются трубопровод газа под давлением и отводящий трубопровод, каждый из которых имеет клапан, с помощью которого давление в уравнительном резервуаре поддерживают на постоянном уровне. Как только давление в контуре циркуляции жидкости и, следовательно, в уравнительном резервуаре возрастает, открывается регулировочный клапан отводящего трубопровода, и газ может покидать уравнительный резервуар. Это позволяет избежать повышения давления в контуре циркуляции жидкости. С другой стороны, как только давление снижается, открывается регулировочный клапан (подающего) трубопровода газа под давлением, и находящийся под давлением газ поступает в резервуар, пока опять не будет достигнуто рабочее давление. Кроме снижения давления, функция регулируемого дроссельного устройства состоит в том, чтобы поддерживать в уравнительном резервуаре по возможности постоянный уровень жидкости.

Чтобы обеспечить заполнение грануляционной камеры находящимся под давлением газом при запуске процесса грануляции, в особо предпочтительной форме исполнения на трубопроводе газа под давлением имеется ответвление с запорным клапаном, открывающееся в контур циркуляции жидкости в области грануляционной камеры. При открытом запорном клапане газ может поступать в грануляционную камеру. Как только грануляционная камера оказывается заполнена газом, а давление в ней достигает рабочего, запорный клапан закрывают. Когда полимерный расплав достигает грануляционной камеры и в ней можно начинать процесс резки, камеру заполняют жидкостью. Газ в виде газовой пробки в трубопроводе жидкости поступает в этом случае в уравнительный резервуар. Здесь газ снова отделяется от контура циркуляции жидкости.

В предпочтительной форме исполнения в уравнительном резервуаре содержится отделяющее устройство и при необходимости выводное устройство для частиц твердого вещества. В этом отделяющем устройстве происходит захват содержащихся в контуре циркуляции жидкости агломератов и их выведение. Предпочтительное отделяющее устройство - это, например, вставное сито или механическое очищающее устройство. При использовании вставного сита последнее выполняют так, чтобы оно содержало отверстия, через которые могут пройти зерна гранулята, размер которых не превышает желательный максимум, а более крупные зерна гранулята оказывались бы задержаны.

Ниже приведено более подробное описание изобретения на примере чертежей:

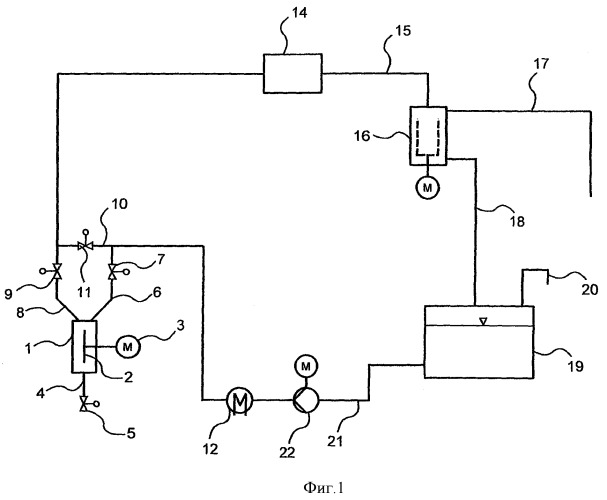

фиг.1 - технологическая схема устройства согласно изобретению в первом варианте исполнения,

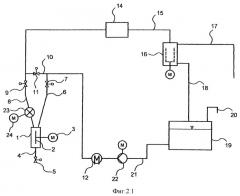

фиг.2.1 - технологическая схема устройства согласно изобретению во втором варианте исполнения,

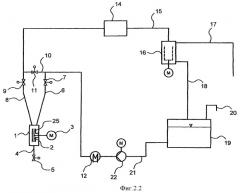

фиг.2.2 - технологическая схема устройства согласно изобретению в третьем варианте исполнения,

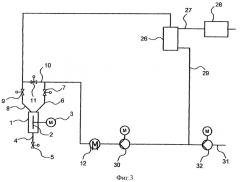

фиг.3 - технологическая схема устройства согласно изобретению в четвертом варианте исполнения,

фиг.4 - технологическая схема устройства согласно изобретению в пятом варианте исполнения,

фиг.5.1-5.4 - уравнительный резервуар в различных формах исполнения.

Фиг.1 представляет технологическую схему устройства согласно изобретению в первой форме исполнения. В грануляционную камеру 1 подают расплав полимера, содержащий раздувающий агент. В грануляционной камере 1 полимерный расплав разрезают на зерна гранулята. Для этого в грануляционную камеру 1 введен вращающийся нож 2. Вращающийся нож 2 приводится в действие мотором 3. Вращение ножа 2 предпочтительно происходит на не представленной на чертеже сопловой пластине, в которой имеется множество отверстий. Полимерный расплав продавливают через отверстия сопловой пластины и режут вращающимся ножом 2 на зерна гранулята. По трубопроводу 4, в котором расположен запорный клапан 5, грануляционную камеру 1 можно опорожнить. По второму трубопроводу 6, в котором расположен второй запорный клапан 7, в грануляционную камеру 1 при старте процесса подают жидкость. По третьему трубопроводу 8, в котором расположен третий запорный клапан 9, жидкость, в которой содержится гранулят с раздувающим агентом, выводят из грануляционной камеры 1. Второй трубопровод 6 и третий трубопровод 8 соединены между со