Главный гидравлический цилиндр

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения, а именно к главным гидравлическим цилиндрам гидравлических систем. Главный гидравлический цилиндр содержит корпус, два поршня, установленных в центральном отверстии корпуса с возможностью скольжения, два ограничительных элемента обратного хода поршней, расположенных в центральном отверстии корпуса и в поперечных отверстиях поршней, два клапана, установленных в осевых отверстиях поршней с возможностью контакта задними торцами своих направляющих частей с ограничительными элементами обратных ходов поршней. Клапаны снабжены в передней своей части уплотнительными втулками и пружинами. Направляющая часть каждого клапана выполнена со сквозными радиальными отверстиями, выходящими в ее полость, а именно выходящими на ее внутреннюю поверхность, которая и образует в направляющей части эту полость и которая имеет цилиндрический участок, и выходящими на наружную поверхность этой части вблизи уплотнительной втулки. Внутренняя поверхность направляющей части клапана главного гидравлического цилиндра имеет цилиндрический участок и выполнена дополнительно с расширенным участком, выходящим наружной кромкой на задний торец направляющей части клапана. На одном из участков выхода на наружную поверхность направляющей части клапана сквозных радиальных отверстий выполнена выемка. Достигается улучшение функциональных характеристик устройства, повышение стабильности его гидравлических характеристик и повышение его надежности. 7 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области транспортного машиностроения, а именно к главным гидравлическим цилиндрам гидравлических систем.

Наиболее близким техническим решением, выбранным в качестве прототипа, является главный гидравлический цилиндр, патент РФ №2254248, МПК В60Т 11/16, публикация патента 20.06.2005 г., Бюл. №7, включающий корпус, установленные в центральном отверстии корпуса первичный и вторичный поршни, ограничительные элементы обратных ходов поршней, выполненные в виде фиксирующего штифта для первичного поршня и в виде опорного стержня для вторичного поршня, расположенных поперечно в центральном отверстии корпуса и в поперечных отверстиях поршней, каждый из поршней имеет установленный в осевом отверстии клапан, снабженный в передней части уплотнительной втулкой и пружиной, клапаны с уплотнительными втулками выполнены подвижными относительно поршней, с возможностью открытия и закрытия клапанов при перемещении по направляющим осевым отверстиям поршней с возможностью контакта задними (упорными) торцами их направляющих частей с ограничительными элементами обратных ходов поршней. Направляющая часть каждого клапана выполнена в виде полого цилиндра со сквозными радиальными отверстиями, выходящими на ее внутреннюю поверхность, которая образует в этой направляющей части полость и выполнена цилиндрической (с выходом наружной кромкой на задней торец направляющей части клапана), и выходящими (радиальными отверстиями) на ее (направляющей части) наружную поверхность вблизи уплотнительной втулки.

Кроме того, на направляющей части каждого клапана и на сопряженном соответствующем участке центрального осевого отверстия поршня (в продольных их сечениях) выполнены ступени, а уплотнительная втулка частично расположена на направляющей части клапана. Поршни скользят в центральном отверстии корпуса цилиндра с возможностью совершения рабочего хода и сжимающего воздействия на текучую среду в камерах давления. Первая камера давления образована первичным поршнем и уплотнением в передней части первичного поршня, стенками корпуса цилиндра, вторичным поршнем и уплотнением в задней части вторичного поршня, а вторая камера давления образована днищем корпуса, передней частью вторичного поршня, уплотнением в передней части вторичного поршня и стенками корпуса цилиндра. Камеры давления связаны с резервуарами для текучей среды посредством каналов и соединителей, выполненных в корпусе цилиндра.

Недостатками данного технического решения конструкции главного гидравлического цилиндра являются:

- ограниченная пропускная способность для текучей среды каждого из клапанов по причине того, что проходное сечение каждого клапана определяется меньшей частью площади радиальных отверстий (выполненных непосредственно на цилиндрической поверхности направляющей части каждого клапана), а большая часть площади этих отверстий закрыта образующей поверхностью направляющего осевого отверстия поршня;

- необходимость высокой точности расположения радиальных отверстий в направляющей части каждого из клапанов из-за требований обеспечения заданной минимальной пропускной способности для текучей среды каждого из них (клапанов);

- излишнее сопротивление прохождению текучей среды в полость каждого из клапанов из-за контакта заднего (упорного) торца каждого клапана с ограничительным элементом обратного хода поршня (с фиксирующим штифтом для первичного поршня или с опорным стержнем для вторичного поршня), т.е. у каждого клапана проходная площадь полости по плоскости расположения на заднем его торце наружной кромки образующей внутренней поверхности его направляющей части уменьшена поверхностью ограничительного элементом обратного хода поршня;

- вероятность возможности коррозионного «прихватывания» каждого из клапанов в осевом отверстии поршня в связи со значительной сплошной поверхностью сопряжения с поршнем цилиндрической направляющей части клапана.

Задача изобретения - улучшение функциональных характеристик главного гидравлического цилиндра, повышение стабильности его гидравлических характеристик, повышение его надежности и улучшение технологичности его изготовления за счет увеличения пропускной способности рабочей жидкости и снижения требований к точности расположения радиальных отверстий по меньшей мере одного клапана.

Указанная задача решается тем, что в главном гидравлическом цилиндре, содержащем корпус, по меньшей мере один поршень, установленный в центральном отверстии корпуса с возможностью скольжения, по меньшей мере один ограничительный элемент обратного хода поршня, расположенный в центральном отверстии корпуса и в поперечном отверстии поршня, по меньшей мере один клапан, установленный в осевом отверстии поршня с возможностью контакта задним торцом своей направляющей части с ограничительным элементом обратного хода поршня и снабженный в передней своей части уплотнительной втулкой и пружиной, при этом направляющая часть клапана выполнена со сквозными радиальными отверстиями, выходящими на ее внутреннюю поверхность, которая образует в этой направляющей части полость и имеет по меньшей мере один цилиндрический участок, и выходящими на наружную поверхность этой части вблизи уплотнительной втулки, согласно изобретению внутренняя поверхность направляющей части клапана выполнена дополнительно с расширенным участком, выходящим наружной кромкой на задний торец этой части клапана, а по меньшей мере на одном из участков выхода на наружную поверхность направляющей части клапана сквозных радиальных отверстий выполнена выемка.

В частном случае диаметр ограничительного элемента обратного хода поршня главного гидравлического цилиндра не превышает диаметр наружной кромки расширенного участка внутренней поверхности направляющей части клапана на заднем торце этой части.

В частном случае расширенный участок внутренней поверхности направляющей части клапана главного гидравлического цилиндра выполнен цилиндрическим.

В другом частном случае расширенный участок внутренней поверхности направляющей части клапана главного гидравлического цилиндра может быть выполнен коническим.

В частном случае на каждом из участков выхода на наружную поверхность направляющей части клапана главного гидравлического цилиндра сквозных радиальных отверстий выполнена выемка.

В одном из частных случаев все выемки направляющей части клапана главного гидравлического цилиндра образованы участками наружной поверхности этой части в виде плоских площадок, поперечно расположенных к осям соответствующих сквозных отверстий.

В другом из частных случаев все выемки направляющей части клапана главного гидравлического цилиндра могут быть образованы участками наружной поверхности этой части в виде цилиндрических сегментов, объединенных в единую кольцевую канавку.

В частном случае на наружной поверхности направляющей части клапана главного гидравлического цилиндра, вне участков выхода сквозных радиальных отверстий, выполнена по меньшей мере одна разгрузочная кольцевая канавка.

Сравнение заявляемого технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета показывает, что совокупность существенных признаков заявляемого решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что предлагаемое решение имеет признаки, отсутствующие в известных решениях, а их использование в заявляемой совокупности признаков дает возможность получить новый технический эффект, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, так как может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Сущность изобретения поясняется на чертежах,

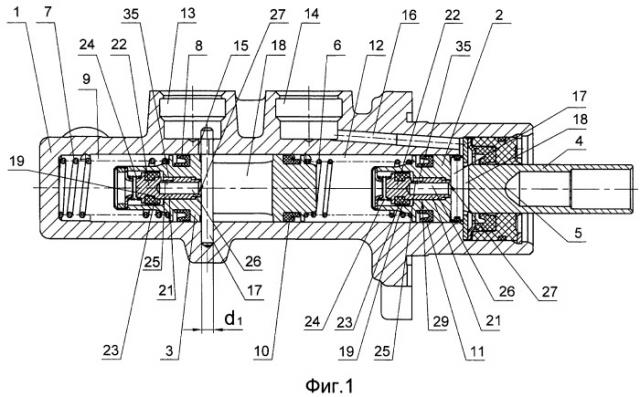

где на фиг.1 - продольный разрез главного гидравлического цилиндра;

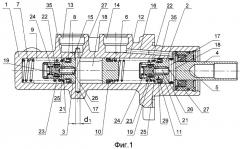

на фиг.2 - увеличенный фрагмент с фиг.1;

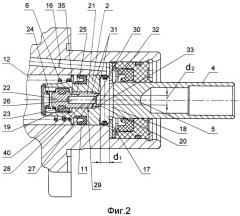

на фиг.3 - отдельный вид клапана;

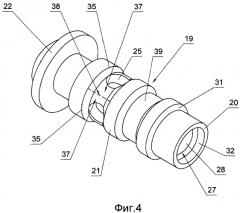

на фиг.4 - частный случай выполнения клапана;

на фиг.5 - продольный разрез поршня с клапаном и с ограничительным элементом обратного хода поршня (вид сверху);

на фиг.6 - продольный разрез поршня с клапаном и с ограничительным элементом обратного хода поршня (вид сверху), частный случай.

Главный гидравлический цилиндр содержит корпус 1 и по меньшей мере содержит один поршень, а в частном случае выполнения, как показано на фиг.1, содержит два поршня 2 и 3, которые установлены в центральном отверстии корпуса с возможностью скольжения. Поршень 2 имеет полый цилиндрический хвостовик 4, к днищу 5 которого прикладывается усилие от педали через шток (на чертежах не показаны) для рабочего перемещения этого поршня 2, который удерживается в исходном положении возвратной пружиной 6, опирающейся другим концом на заднюю часть поршня 3, который удерживается в своем исходном положении большим по величине усилием возвратной пружины 7, опирающейся другим концом на днище корпуса 1. В передней части поршня 3 установлено уплотнение 8, которое вместе со стенками корпуса 1, образующими его центральное отверстие, и с поверхностью днища корпуса 1 образует камеру давления 9. В задней части поршня 3 установлено уплотнение 10, которое совместно с уплотнением 11, установленным в передней части поршня 2, и совместно с поршнями 2, 3 и стенками корпуса 1 образуют камеру давления 12. Уплотнения 8, 10, 11 имеют форму, обеспечивающую их радиальную податливость, и установлены уплотняющими кромками так (в таком направлении), что обеспечивается пропорциональное поджатие этих кромок рабочим давлением рабочей жидкости в камерах 9 и 12. Каждая из камер давления, а в частном случае выполнения, как показано на фиг.1, две камеры давления 9 и 12 соединены с резервуарами рабочей жидкости (не показаны) посредством соединителей 13, 14 соответственно. В частном случае выполнения, как показано на фиг.1, рабочая жидкость из резервуара, связанного с соединителем 13, сообщается с камерой 9 через отверстие 15, а рабочая жидкость из резервуара, связанного с соединителем 14, сообщается с камерой 12 через канал 16 в корпусе 1.

В другом частном случае выполнения, в заявляемой конструкции главного гидравлического цилиндра может быть только один поршень, и, как следствие, одна камера давления и один резервуар для рабочей жидкости.

Главный гидравлический цилиндр по меньшей мере содержит один ограничительный элемент 17 обратного хода поршня. В частном случае выполнения, как показано на чертежах, главный гидравлический цилиндр содержит два ограничительных элемента 17 обратных ходов поршней 2 и 3 соответственно (первичного и вторичного), с расположением каждого из них (ограничительных элементов 17) в центральном отверстии корпуса 1 и в поперечном отверстии 18 соответствующего поршня 2, 3.

Главный гидравлический цилиндр по меньшей мере содержит один клапан 19. В частном случае выполнения, как показано на чертежах, главный гидравлический цилиндр содержит два клапана 19. Клапаны 19 установлены в осевых отверстиях поршней 2 или 3 с возможностью контакта задними торцами 20 своих направляющих частей 21 с соответствующими ограничительными элементами 17 обратных ходов поршней 2, 3 и снабжены (клапаны 19) в передних своих частях 22 уплотнительными втулками 23 и пружинами 24. Направляющая часть 21 каждого клапана 19 выполнена со сквозными радиальными отверстиями 25, выходящими в ее полость 26, а именно выходящими на ее внутреннюю поверхность 27, которая и образует в направляющей части 21 эту полость 26 и которая имеет цилиндрический участок 28, и выходящими на наружную поверхность 29 этой части 21 вблизи уплотнительной втулки 23.

На направляющей части 21 каждого клапана 19 поршней 2, 3 главного гидравлического цилиндра и на сопряженном соответствующем участке 30 центрального осевого отверстия каждого поршня 2, 3 (в продольных их сечениях) выполнены ступени 31, это необходимо с целью ограничения хода закрытия каждого из клапанов 19 и ограничения деформации каждой из уплотнительных втулок 23.

Внутренняя поверхность 27 направляющей части 21 клапана 19 главного гидравлического цилиндра, имеющая цилиндрический участок 28, выполнена дополнительно с расширенным участком 32, выходящим наружной кромкой 33 на задний торец 20 направляющей части 21 клапана 19. Данное конструктивное изменение заявляемого главного гидравлического цилиндра по сравнению с прототипом выполнено с целью исключения излишнего сопротивления прохождению текучей среды в полость 26 направляющей части 21 каждого клапана 19 за счет увеличения зазора 34 между расширенным участком 32 внутренней поверхности 27 направляющей части 21 клапана 19 и ограничительным элементом 17 обратного хода того или иного поршня 2, 3 при упоре в элемент 17 задним торцом 20 направляющей части 21 клапана 19.

По меньшей мере на одном из участков выхода на наружную поверхность 29 направляющей части 21 клапана 19 главного гидравлического цилиндра сквозных радиальных отверстий 25 выполнена выемка 35 (см. фиг.2-6). Данное конструктивное изменение заявляемого главного гидравлического цилиндра, а именно выполнение хотя бы на одном из участков выхода на наружную поверхность 29 направляющей части 21 клапана 19 сквозных радиальных отверстий 25 выемки 35 по сравнению с прототипом (у которого проходное сечение каждого клапана определяется меньшей частью площади радиальных отверстий, большая часть площади которых закрыта образующей поверхностью направляющего осевого отверстия поршня), позволяет увеличить пропускную способность каждого из клапанов 19 и снизить требования к точности расположения их радиальных отверстий 25.

В частном случае выполнения (показан на чертежах) диаметр d1 ограничительного элемента 17 обратного хода каждого поршня 2, 3 главного гидравлического цилиндра не превышает диаметр d2 наружной кромки 33 расширенного участка 32 внутренней поверхности 27 направляющей части 21 клапана 19 на заднем торце 20 этой части 21.

В частном случае (показан на фиг.2, 4, 5) расширенный участок 32 внутренней поверхности 27 направляющей части 21 каждого клапана 19 главного гидравлического цилиндра может быть выполнен цилиндрическим.

В другом частном случае (показан на фиг.3, 6) расширенный участок 32 внутренней поверхности 27 направляющей части 21 каждого клапана 19 главного гидравлического цилиндра может быть выполнен коническим, при этом большее основание этого расширенного конического участка 32 образовано его наружной кромкой 33 на заднем торце 20 направляющей части 21 клапана 19.

В частном случае (показан на фиг.1-6) на каждом из участков выхода на наружную поверхность 29 направляющей части 21 каждого клапана 19 главного гидравлического цилиндра сквозных радиальных отверстий 25 может быть выполнена выемка 35.

В одном из частных случаев (показан на фиг.3, 5, 6) все выемки 35 направляющей части 21 каждого клапана 19 главного гидравлического цилиндра могут быть образованы участками наружной поверхности 29 этой части 21 в виде плоских площадок 36, поперечно расположенных к осям соответствующих сквозных отверстий 25.

В другом из частных случаев (показан на фиг.4) все выемки 35 направляющей части 21 каждого клапана 19 главного гидравлического цилиндра могут быть образованы участками наружной поверхности 29 этой части 21 в виде цилиндрических сегментов 37, объединенных в единую кольцевую канавку 38.

В частном случае (показан на фиг.4) на наружной поверхности 29 направляющей части 21 каждого клапана 19 главного гидравлического цилиндра, вне участков выхода сквозных радиальных отверстий 25, может быть выполнена по меньшей мере одна разгрузочная кольцевая канавка 39.

Работает главный гидравлический цилиндр следующим образом.

В исходном положении поршень 2 и поршень 3 главного гидравлического цилиндра под действием возвратных пружин 6 и 7 находятся в правом положении (по чертежу), опираясь соответственно на ограничительные элементы 17 обратных ходов поршней 2 и 3, при этом задние торцы 20 направляющих частей 21 клапанов 19 также опираются на ограничительные элементы 17 обратных ходов поршней 2 и 3. Между торцами уплотнительных втулок 23 клапанов 19 и противолежащими поверхностями 40 поршней 2, 3 образованы зазоры, по которым рабочая жидкость через соединители 13, 14, отверстие 15, канал 16 в корпусе 1, зазоры 34 между расширенными участками 32 внутренних поверхностей 27 клапанов 19 и цилиндрическими поверхностями ограничительных элементов 17 обратных ходов поршней 2, 3, цилиндрические участки 28 внутренних поверхностей 27 клапанов 19 и сквозные радиальные отверстия 25, выемки 35 на наружной поверхности 29 направляющих частей 21 клапанов 19 поступает из резервуаров в камеры давления 9 и 12. При воздействии на днище 5 внутренней полости хвостовика 4 поршня 2 преодолевается усилие пружины 6, в результате поршень 2 сдвигается влево (по фиг.1). Клапан 19 с уплотнительной втулкой 23 поршня 2 под воздействием пружины 24 приближается к поверхности 40 поршня 2, закрываясь и разобщая камеру давления 12 с резервуаром рабочей жидкости, при этом ограничительный элемент 17 обратного хода поршня 2 смещается вправо задним торцом 20 клапана 19. При дальнейшем движении поршня 2 влево ограничительный элемент 17 обратного хода поршня 2 свободно размещается в поперечном отверстии 18 поршня 2, не препятствуя полному закрытию клапана 19 и совершая перемещение совместно с поршнем 2. Под воздействием давления, создаваемого поршнем 2 в камере 12, поршень 3 преодолевает усилие пружины 7 и начинает сдвигаться влево, при этом клапан 19 с уплотнительной втулкой 23 последнего (поршня 3) под воздействием пружины 24 приближается к поверхности 40 поршня 2, закрываясь и разобщая камеру давления 9 с резервуаром рабочей жидкости, при этом клапан 19 с уплотнительной втулкой 23 под воздействием пружины 24 прижимается к поверхности поршня 3, закрываясь и разобщая камеру давления 9 с резервуаром рабочей жидкости. При дальнейшем рабочем воздействии на днище 5 хвостовика 4 поршни 2, 3 смещаются влево, давление рабочей жидкости в камерах 9, 12 возрастает, при этом герметизация камер осуществляется за счет пропорционального увеличения поджатия уплотнителей 8, 10, 11 и уплотнительных втулок 23 давлением в камерах 9, 12. При снятии приводного усилия с поршня 2 пружины 6, 7 возвращают поршни 2, 3 в исходное положение, при этом клапаны 19 следуют вместе с поршнями 2, 3 до упора задних торцов 20 клапанов 19 в ограничительные элементы 17 обратных ходов поршней 2, 3, при этом пружины 24 сжимаются, а клапаны 19 с уплотнительными втулками 23 возвращаются в исходное открытое положение.

За счет выполнения в заявляемом техническом решении конструкции главного гидравлический цилиндра внутренней поверхности 27 направляющей части 21 по меньшей мере одного из клапанов 19 дополнительно с расширенным участком 32, выходящим наружной кромкой 33 на задний торец 20 направляющей части 21 клапана 19, и за счет выполнения по меньшей мере на одном из участков выхода на наружную поверхность 29 направляющей части 21 по меньшей мере одного из клапанов 19 сквозных радиальных отверстий 25 выемки 35 улучшаются функциональные характеристики главного гидравлического цилиндра, повышается стабильность его гидравлических характеристик, повышается его надежность в эксплуатации и улучшается технологичность его изготовления.

1. Главный гидравлический цилиндр, содержащий корпус, по меньшей мере, один поршень, установленный в центральном отверстии корпуса с возможностью скольжения, по меньшей мере, один ограничительный элемент обратного хода поршня, расположенный в центральном отверстии корпуса и в поперечном отверстии поршня, по меньшей мере, один клапан, установленный в осевом отверстии поршня с возможностью контакта задним торцом своей направляющей части с ограничительным элементом обратного хода поршня и снабженный в передней своей части уплотнительной втулкой и пружиной, при этом направляющая часть клапана выполнена со сквозными радиальными отверстиями, выходящими на ее внутреннюю поверхность, которая образует в этой направляющей части полость и имеет, по меньшей мере, один цилиндрический участок, и выходящими на наружную поверхность этой части вблизи уплотнительной втулки, отличающийся тем, что внутренняя поверхность направляющей части клапана выполнена дополнительно с расширенным участком, выходящим наружной кромкой на задний торец этой части клапана, а, по меньшей мере, на одном из участков выхода на наружную поверхность направляющей части клапана сквозных радиальных отверстий выполнена выемка.

2. Главный гидравлический цилиндр по п.1, отличающийся тем, что диаметр ограничительного элемента обратного хода поршня не превышает диаметр наружной кромки расширенного участка внутренней поверхности направляющей части клапана на заднем торце этой части.

3. Главный гидравлический цилиндр по п.1, отличающийся тем, что расширенный участок внутренней поверхности направляющей части клапана выполнен цилиндрическим.

4. Главный гидравлический цилиндр по п.1, отличающийся тем, что расширенный участок внутренней поверхности направляющей части клапана выполнен конусным.

5. Главный гидравлический цилиндр по п.1, отличающийся тем, что на каждом из участков выхода на наружную поверхность направляющей части клапана сквозных радиальных отверстий выполнена выемка.

6. Главный гидравлический цилиндр по п.5, отличающийся тем, что все выемки направляющей части клапана образованы участками наружной поверхности этой части в виде плоских площадок, поперечно расположенных к осям соответствующих сквозных отверстий.

7. Главный гидравлический цилиндр по п.5, отличающийся тем, что все выемки направляющей части клапана образованы участками наружной поверхности этой части в виде цилиндрических сегментов, объединенных в единую кольцевую канавку.

8. Главный гидравлический цилиндр по п.1, отличающийся тем, что на наружной поверхности направляющей части клапана вне участков выхода сквозных радиальных отверстий выполнена, по меньшей мере, одна разделяющая кольцевая канавка.