Фильерный питатель

Иллюстрации

Показать всеИзобретение относится к области производства непрерывного волокна из расплава базальтовых пород и касается фильерного питателя для получения струи базальта для переработки расплава в волокно. Техническим результатом изобретения является создание простой конструкции фильерного питателя высокой производительности, обеспечивающего качественное изготовление непрерывного базальтового волокна с заданными геометрическими параметрами и физико-механическими характеристиками. Фильерный питатель для производства непрерывных волокон из расплавов базальтовых пород состоит из ванны для заливки расплава, корпуса питателя, фильтровальной сетки, токоподводов, фильерной пластины и фильер. При этом канал фильер в продольном разрезе выполнен в виде усеченного конуса, основание которого выполняет роль входного отверстия фильеры со стороны фидера ванны печи, а вершина усеченного конуса является выходным отверстием фильеры. Длина образующей внутренней поверхности канала фильеры питателя составляет 1,6-1,8 от суммы радиусов отверстий на входе и выходе канала фильер, а сами радиусы входного и выходного отверстий фильер соотносятся между собой как: r2/r1=(0,35÷0,45). 2 ил.

Реферат

Изобретение относится к области производства непрерывного волокна из расплава базальта и касается фильерного питателя для получения струи расплава базальта для переработки его в волокно.

В предлагаемом изобретении разработан фильерный питатель, имеющий не менее 200 фильер на фильерной пластине питателя, обеспечивающий устойчивую струю расплавленного базальта для переработки расплава в непрерывное прочное волокно без образования каплеобразной поверхности натяжения расплавленного базальта на выходе из фильеры и налипания его на наружной поверхности фильеры.

Технический прогресс вызывает необходимость создания высокотемпературных связующих материалов для получения изделий на основе базальтовых волокон.

Сырье для производства непрерывного базальтового волокна одно из самых дешевых в природе, легкодоступное, добывается карьерами повсеместно. Как правило, это горные породы (попросту «щебенка») для дорожного строительства, только меньшей фракцией (5-10 мм, 10-15 мм, 8-12 мм).

Известно устройство для подачи стекломассы (см., например, заявку СССР № 1150741/29-3, а.с. 461908 по классу С03В 37/00 за 1975 г.) для получения стекловолокон, технология получения которых близка по сути с производством непрерывного базальтового волокна, и струйный питатель для подачи минеральных расплавов (см., например, заявку СССР № 3698924/29-33 по классу С03В 37/09, а.с. 1211230 за 1986 г.).

Наличие платинородиевой трубки с двумя конусообразными токоподводами между фидером ванны печи и фильерным питателем усложняет эти конструкции, существенно повышает энергозатраты для выработки волокна, значительно повышает стоимость установок из-за наличия достаточно протяженной дорогостоящей платинородиевой трубки.

Известен также струйный питатель неорганическим расплавом (см. заявку СССР на изобретение № 1136410/28-12 по классу 32а, 5/26 за 1969 г.), принятый авторами за прототип.

Струйный питатель выполнен в виде конусного сосуда с калиброванным выпускным отверстием внизу. Питатель вмонтирован в газовую топку, к корпусу которой прикреплены газовые горелки, и при помощи плиты и шпилек прижат к огнеупорному донному брусу фидера. В огневом пространстве топки имеется решетчатая стенка для стабилизации процесса горения.

Для предотвращения вытекания стекломассы из-под крыльев питателя они охлаждаются водяным холодильником. Нижняя стенка корпуса топки имеет водяное охлаждение. Газовоздушная смесь поступает через штуцер в коллектор. Продукты сгорания выходят через щелевое отверстие, образованное нижней стенкой корпуса топки и поверхностью сосуда. Стекломасса через окно в брусе фидера поступает через входное отверстие сосуда и вытекает в виде струи через выпускное отверстие.

Основным недостатком струйного питателя-прототипа является не оптимальная форма канала фильеры, которая не обеспечивает равномерного распределения температуры и скорости потока расплава стекломассы по длине канала фильеры, что может привести к образованию поверхности натяжения расплава на выходном срезе фильеры. Для исключения образования каплеобразной поверхности натяжения на расплаве, отрицательно влияющей на качество стекловолокна, в питателе-прототипе предусмотрена газовая топка наружной поверхности конусного сосуда (фильеры). Это существенно усложняет конструкцию питателя. Дополнительный подогрев расплава стекломассы в сосуде питателя повышает энергозатраты на выработку стекловолокна. Питатель-прототип обладает исключительно малой производительностью из-за наличия только одного выпускного отверстия для получения волокна.

Технической задачей настоящего изобретения является устранение указанных недостатков и создание простой конструкции фильерного питателя высокой производительности, обеспечивающего качественное изготовление непрерывного базальтового волокна с заданными геометрическими параметрами и физико-механическими характеристиками.

Технический результат предлагаемого изобретения состоит в том, что канал фильер в продольном разрезе выполнен в виде усеченного конуса, большое основание которого выполняет роль входного отверстия фильеры со стороны фидера ванны с расплавленной массой базальта, а меньшее основание конуса является выходным отверстием фильеры, при этом длина образующей внутренней поверхности канала фильеры питателя составляет 1,6-1,8 от суммы радиусов отверстий на входе и выходе каналов фильер, а радиусы выходного и входного отверстия фильер соотносятся между собой как r2/r1=(0,35-0,45).

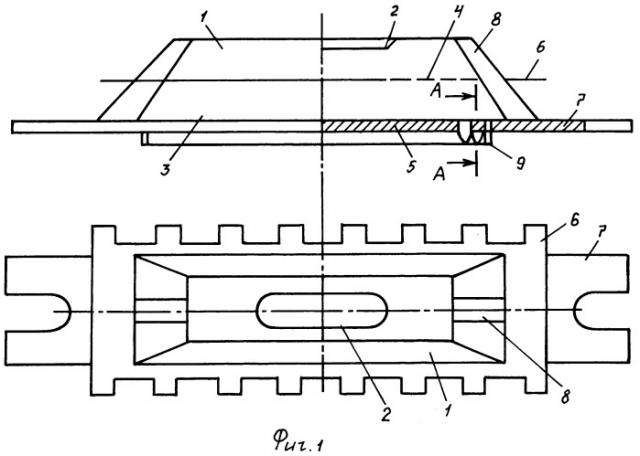

На фиг.1 изображен фильерный питатель общий вид. Он имеет верхний корпус 1, заливочную щель 2 в верхнем корпусе по центру, нижний корпус 3, фильтровальную сетку 4, фильерную пластину 5, фланец 6, токоподводы 7, вертикальные ребра 8, фильеры 9 с внутренним каналом 10.

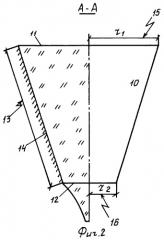

Продольный разрез канала 10 фильер 9 выполнен в виде усеченного конуса (фиг.2 - разрез А-А на фиг.1), основание которого выполняет роль входного отверстия 11 фильеры 9 со стороны фидера ванны печи, а вершина усеченного конуса является выходным отверстием 12 фильеры 9.

Работа предложенного фильерного питателя осуществляется следующим образом.

Верхний корпус питателя 1 обеспечивает достаточный разогрев расплава базальта по периметру питателя, конструктивно форма заливной щели 2 задает уровень расплава над фильерной пластиной 5. Заливная щель 2 выполнена в теле верхнего корпуса 1 по центру и выглядит подобно лейке, края которой загнуты в середину фильерного питателя. Такая конструкция заливной щели 2 обеспечивает минимальное сопротивление прохождению потока расплава базальта и минимальные тепловые потери при подаче расплава в фильерный питатель.

Фильерная сетка 4 обеспечивает фильтрацию расплава базальта, организацию расплава базальта от краев питателя до центра фильерной пластины 5, стабилизацию температуры расплава в заданном интервале температур по всей площади фильерной пластины 5. Для необходимого прохождения тока через верхний и нижний корпусы 1,3 и обеспечения равномерного нагрева элементов фильерного питателя установлены вертикальные ребра 8. Горизонтальное размещение токоподводов 7 позволяет упростить конструкцию фильерного питателя и дает возможность разместить его непосредственно у разлива базальта. Фланец 6 предназначен для крепления фильерного питателя в водоохлаждающий холодильник. Фланец 6 имеет поперечные зигзагоподобные вырезы для снижения теплозатрат и затрат электроэнергии при работе питателя. Фланец 6 имеет малую площадь для теплоподвода. Это позволяет снизить затраты электроэнергии и теплозатраты через фланец 6 при работе фильерного питателя.

Внутренний канал 10 фильер 9 (см. фиг.2) выполнен в продольном разрезе в виде усеченного конуса, при этом длина 13 образующей внутренней поверхности 14 канала 10 фильеры 9 питателя составляет 1,6-1,8 от суммы радиусов отверстий 15, 16 на входе и выходе канала 10 фильер 9, а сами радиусы 15, 16 выходного 12 и входного 11 отверстий фильер соотносятся между собой как: r2/r1=(0,35÷0,45).

На основании многочисленных экспериментальных исследований авторами изобретения было установлено, что на качественное изготовление непрерывных базальтовых волокон, обладающих высокой механической прочностью с малыми отклонениями от заданного диаметра волокна, влияет равномерность распределения скоростей потока и температуры расплавленного базальта по проходным сечениям канала фильеры питателя.

Так при длине образующей внутренней поверхности канала фильеры питателя менее 1,6 от суммы радиусов отверстий на входе и выходе из фильеры за счет существенной неравномерности скорости потока расплавленного базальта по длине канала волокно обладает малой прочностью вплоть до его порыва на дальнейших технологических операциях (намотки волокна на бабины).

При длине образующей внутренней поверхности канала фильеры питателя более 1,8 от суммы радиусов отверстий на входе и выходе из фильеры поверхность канала возрастает и за счет сил вязкого трения расплавленного базальта на поверхности канала фильеры образуется большой пограничный слой расплава базальта и создается большое гидравлическое сопротивление для прохода расплава базальта по каналу фильер, что приводит к неравномерному распределению скорости потока и температуры расплавленного базальта по длине канала и, как следствие, к образованию поверхности напряжения расплава базальта на срезе выходного отверстия канала фильер. Образующаяся поверхность натяжения расплава базальта на срезе выходного отверстия фильеры резко снижает качество вырабатываемой непрерывной базальтовой нити.

При отношении радиусов выходного и входного отверстий фильер менее 0,35 расход расплава базальта уменьшается настолько, что возможен не только разрыв нити при накручивании ее на бабины, но и кристаллизация расплава базальта на выходе их канала фильеры.

При отношении радиусов выходного и входного отверстий фильер более 0,45 нарушается равномерность распределения скоростей потока расплава базальта по длине канала фильеры и, как следствие, приводит к образованию поверхности натяжения расплава базальта на срезе выходного отверстия канала фильер.

Предложенная конструкция фильерного питателя успешно прошла испытания при изготовлении непрерывного базальтового волокна диаметром 6-18 мкм на заводе научно-производственного объединения «Вулкан» в режиме круглосуточной выработки расплава базальта (г.Оса, Пермский край, Россия).

Фильерный питатель для производства непрерывных волокон из расплавов базальтовых пород, состоящий из ванны для заливки расплава, корпуса питателя, фильтровальной сетки, токоподводов, фильерной пластины и фильер, отличающийся тем, что канал фильер в продольном разрезе выполнен в виде усеченного конуса, основание которого выполняет роль входного отверстия фильеры со стороны фидера ванны печи, а вершина усеченного конуса является выходным отверстием фильеры, при этом длина образующей внутренней поверхности канала фильеры питателя составляет 1,6-1,8 от суммы радиусов отверстий на входе и выходе канала фильер, а сами радиусы входного и выходного отверстий фильер соотносятся между собой как: r2/r1=(0,35÷0,45).