Способ получения галогенированного бутильного эластомера с наполнителем

Иллюстрации

Показать всеИзобретение относится к области эластомеров, в частности к способу получения галогенированного бутильного эластомера с наполнителем. Способ включает смешивание по меньшей мере одного галогенированного бутильного эластомера с по меньшей мере одним минеральным наполнителем. Причем перед смешиванием с указанным галогенированным бутильным эластомером минеральный наполнитель подвергают взаимодействию по меньшей мере с одним органическим соединением, содержащим по крайней мере одну содержащую азот основную группу и по крайней мере одну гидроксильную группу и по меньшей мере с одним силазановым соединением. Технический результат заключается в отсутствии выделения спирта как во время производства, так и во время последующего использования произведенного из наполненного галогенированного бутильного эластомера изделия, что в дальнейшем улучшает переработку композиции в изделия, а также в улучшении прочности на разрыв и устойчивости к абразивному износу изделий. 12 з.п. ф-лы, 8 ил, 8 табл.

Реферат

Настоящее изобретение относится к области эластомеров, в частности к способу получения эластомерного продукта, в частности галогенированного бутильного эластомера с наполнителем.

Известен способ получения галогенированного бутильного эластомера с наполнителем путем смешения по крайней мере одного галогенированного бутильного эластомера, по крайней мере одного минерального наполнителя, например кремнезема, и силанов, выступающих в роли распределяющего и связующего агента между галогенированным бутильным эластомером и наполнителем (заявка на патент Канады №2293149, опубликована 24 июня 2001 г.).

Для получения галогенированных эластомерных продуктов известный процесс может также включать стадию вулканизации образующейся смеси, например в присутствии серы.

Недостаток известного процесса состоит в том, что силаны приводят к выделению спирта в процессе переработки, а потенциально и во время использования произведенного таким способом изделия. Это обстоятельство сказывается отрицательным образом на переработке композиции. В дополнение к этому силаны значительно повышают стоимость получаемого таким способом изделия.

Целью изобретения является создание способа получения галогенированного бутильного эластомера с наполнителем, обеспечивающего снижение стоимости получаемого в результате производства изделия и одновременное улучшение механических свойств производимого изделия, например прочности на разрыв и устойчивости к абразивному износу.

Поставленная цель достигается за счет соответствующего изобретению способа, включающего смешение по крайней мере одного галогенированного бутильного эластомера и по крайней мере одного минерального наполнителя, причем названный наполнитель обрабатывают по крайней мере одним органическим соединением, содержащим не менее чем одну содержащую азот основную группу и не менее чем одну гидроксильную группу, и в отдельных случаях по крайней мере одним силазановым соединением перед смешиванием названного (предварительно обработанного) наполнителя с названным галогенированным бутильным эластомером.

Соответствующий изобретению способ может также включать стадию смешения галогенированного бутильного эластомера со стабилизатором в предпочтительном количестве от 0,5 до 5 частей массы на 100 частей массы галогенированного бутильного эластомера. В число подходящих стабилизаторов входят стеарат кальция и стерически затрудненные фенолы.

Галогенированный бутильный эластомер, который смешивают с предварительно обработанным минеральным наполнителем (то есть с названным наполнителем, который был обработан по крайней мере одним органическим соединением, содержащим не менее чем одну содержащую азот основную группу и не менее чем одну гидроксильную группу, с возможным добавлением по крайней мере одного силазанового соединения), может быть представлен смесью с другим эластомером или со смесью эластомеров. Галогенированный бутильный эластомер должен составлять более 5% любой такой смеси. Предпочтительно, когда галогенированный бутильный эластомер составляет по крайней мере 10% любой такой смеси. Более предпочтительно, когда галогенированный бутильный эластомер составляет по крайней мере 50% любой такой смеси. Чаще всего предпочтение отдается использованию галогенированного бутильного эластомера в качестве единственного эластомера, а не содержащей его смеси. Если все же должны быть использованы смеси, то другой эластомер может быть представлен, например, натуральным каучуком, полибутадиеном, стирол-бутадиеном или полихлоропреном или же смесью эластомеров, содержащей один или несколько таких эластомеров.

Предложенный способ может включать дополнительную стадию вулканизации галогенированного бутильного эластомера с наполнителем с целью получения продукта, который имеет улучшенные характеристики, например в отношении устойчивости к абразивному износу, сопротивления качению и растяжения. Вулканизация может проводиться с помощью серы. Предпочтительное количество серы лежит в пределах от 0,3 до 2,0 частей массы на сто частей массы каучука. Может быть также использован активатор, например оксид цинка, в количестве от 0,5 частей до 2 частей массы. До вулканизации к эластомеру могут быть добавлены и другие ингредиенты, например стеариновая кислота, антиоксиданты или ускорители. После этого вулканизацию серой проводят известным способом. Это представлено, например, во второй главе "The Compounding and Vulkanization of Rubber" в "Rubber Technology", 3-е издание, опубликовано Чапмен и Холл, 1995.

Для вулканизации галогенированных бутильных эластомеров могут быть также использованы другие вулканизирующие средства. Известно большое число соединений для вулканизации галогенированных бутильных эластомеров, например это бис-диенофилы (например, м-фенил-бис-малеинимид, HVA2), фенольные смолы, амины, аминокислоты, пероксиды, оксид цинка и другие вещества. Возможно также использование композиций из названных выше вулканизирующих средств.

Соответствующий изобретению галогенированный бутильный эластомер с минеральным наполнителем может быть смешан с другими эластомерами или с эластомерными компаундами до того, как его подвергнут вулканизации с серой. Это станет предметом следующего далее обсуждения.

Используемое здесь понятие “галогенированный бутильный эластомер (галогенированные бутильные эластомеры)” относится к хлорированному или к бромированному бутильному эластомеру. Предпочтение отдается бромированным бутильным эластомерам, и настоящее изобретение иллюстрируется примерами, в которых используются такие бромированные бутильные эластомеры. Однако следует понимать, что изобретение распространяется и на использование хлорированных бутильных эластомеров.

Итак, галогенированные бутильные эластомеры, подходящие для использования при реализации настоящего изобретения, включают бромированные бутильные эластомеры, но не ограничиваются ими. Бромированные бутильные эластомеры могут быть получены в результате бромирования бутильного каучука (который представляет собой сополимер изоолефина, обычно это изобутилен, и сомономера, представленного обычно диолефином с сопряженными связями и с числом атомов углерода от четырех до шести, предпочтительно, когда это изопрен (бромированные изобутилен-изопреновые сополимеры - BIIR)). Тем не менее возможно также использование сомономеров, отличных от диолефинов с сопряженными двойными связями, и здесь следует упомянуть такие алкилзамещенные винилароматические сомономеры, как алкилзамещенный стирол (стиролы) с числом атомов углерода в алкильной группе от одного до четырех. Примером такого эластомера, который можно приобрести коммерческим путем, является бромированный изобутилен-метилстирольный сополимер, в котором сомономер представлен n-метилстиролом (BIMS).

В типичном случае бромированные бутильные эластомеры включают от 0,1 до 10 процентов массы повторяющихся структурных единиц на основе диолефина (предпочтительно изопрена) и в пределах от 90 до 99,9 процентов массы повторяющихся структурных единиц на основе изоолефина (предпочтительно изобутилена) (из расчета на содержащиеся в полимере углеводороды), а также в пределах от 0,1 до 9 процентов массы брома (из расчета на бромированный бутильный полимер). В типичном случае бромированный бутильный полимер имеет молекулярную массу, выражающуюся в единицах вязкости по Муни в соответствии с DIN 53523 (ML 1+8 при 125°С) в пределах от 25 до 60.

Предпочтительно, когда используемый в настоящем изобретении бромированный бутильный эластомер содержит в пределах от 0,5 до 5 процентов массы повторяющихся структурных единиц на основе изопрена (из расчета на содержащиеся в полимере углеводороды) и в пределах от 95 до 99,5 процентов массы повторяющихся структурных единиц на основе изобутилена (из расчета на содержащиеся в полимере углеводороды) и от 0,2 до 3 процентов массы, предпочтительно от 0,75 до 2,3 процентов массы, брома (из расчета на бромированный бутильный полимер).

Примеры подходящих бромированных бутильных эластомеров включают Bayer Bromobutyl® 2030, Bayer Bromobutyl® 2040 (BB 2040) и Bayer Bromobutyl® X2, которые можно приобрести коммерческим путем от компании Байер. Продукт компании Байер BB 2040 имеет вязкость по Муни (ML 1+8 при 125°С), равную 39±4, содержание брома 2,0±0,3 мас.% и молекулярную массу около 500000 грамм на моль.

Используемый в соответствующем настоящему изобретению способе бромированный бутильный эластомер может также быть представлен привитым сополимером бромированного бурильного каучука с полимером на основе сопряженного диолефинового мономера, который может также включать некоторое количество С-S-(S)n-С-связей, где п представляет собой целое число от 1 до 7. Бромированный бутильный эластомер в привитом сополимере может быть представлен любым из описанных выше эластомеров. Сопряженные диолефины, которые могут входить в состав привитого сополимера, в общем случае соответствуют структурной формуле

где R означает атом водорода или алкильную группу с числом атомов углерода от одного до восьми и где R1 и R11 могут быть одинаковыми или разными, а выбирают их из группы, состоящей из атомов водорода и алкильных групп с числом атомов углерода от одного до четырех. В число некоторых типичных, но не ограничивающих объем притязаний, примеров подходящих диолефинов с сопряженными двойными связями входят 1,3-бутадиен, изопрен, 2-метил-1,3-пентадиен, 4-бутил-1,3-пентадиен, 2,3-диметил-1,3-пентадиен, 1,3-гексадиен, 1,3-октадиен, 2,3-дибутил-1,3-пентадиен, 2-этил-1,3-пентадиен, 2-этил-1,3-бутадиен и подобные им. Предпочтение отдается сопряженным диолефиновым мономерам, содержащим от четырех до восьми атомов углерода, особенно предпочтительны 1,3-бутадиен и изопрен.

Полимер на основе сопряженного диенового мономера может быть гомополимером или сополимером двух или более сопряженных диеновых мономеров, а также сополимером с винильным ароматическим мономером.

Винильные ароматические мономеры, которые могут быть использованы, выбирают с учетом возможности их сополимеризации с используемыми сопряженными диолефиновыми мономерами. В общем случае может быть использован любой винильный ароматический мономер, если известно, что он полимеризуется при инициировании органическими производными щелочных металлов. Такие винильные ароматические мономеры содержат обычно в пределах от восьми до двадцати атомов углерода, предпочтительно от восьми до четырнадцати атомов углерода. Некоторые примеры винильных ароматических мономеров, которые могут быть использованы для сополимеризации, включают стирол, альфа-метилстирол, различные алкилстиролы, в числе которых n-метилстирол, n-метоксистирол, 1-винилнафталин, 2-винилнафталин, 4-винилтолуол и подобные им. При сополимеризации с одним 1,3-бутадиеном или при терполимеризации с 1,3-бутадиеном и изопреном предпочтение отдается стиролу.

Галогенированный бутильный эластомер может быть использован в качестве единственного эластомера или в композиции с такими эластомерами, как

BR - полибутадиен,

ABR - сополимеры бутадиена и алкилакрилатов с числом атомов углерода в алкильной группе от одного до четырех,

CR - полихлоропрен,

IR - полиизопрен,

SBR - стирол-бутадиеновые сополимеры с содержанием стирола от 1 до 60, предпочтительно от 20 до 50 мас.%,

IIR - изобутилен-изопреновые сополимеры,

NBR - бутадиен-акрилонитрильные сополимеры с содержанием акрилонитрила от 5 до 60, предпочтительно от 10 до 40 мас.%,

HNBR - частично гидрированные или полностью гидрированные бутадиен-акрилонитрильные сополимеры,

EPDM - этилен-пропилен-диеновые сополимеры.

Наполнитель состоит из частиц минерального вещества, например кремнезема, силикатов, глины (такой, как бентонит), гипса, глинозема, диоксида титана, талька и подобных им, а также из их смесей.

В качестве других примеров служат:

- высокодисперсные кремнеземы, полученные, например, при осаждении из растворов силикатов или при гидролизе в процессе сжигания паров галогенидов кремния с водородом, имеющие удельную поверхность в пределах от 5 до 1000, предпочтительно от 20 до 400 м2/г (удельные БЭТ-поверхности) и размер первичных частиц от 10 до 400 нм; кремнеземы могут быть также представлены смешанными оксидами с другими оксидами металлов таких, как оксиды алюминия, магния, кальция, бария, цинка, циркония и титана;

- синтетические силикаты, например силикат алюминия и силикаты щелочноземельных металлов;

- силикат магния или силикат кальция с удельной БЭТ-поверхностью в пределах от 20 до 400 м2/г и с размером первичных частиц от 10 до 400 нм;

- природные силикаты такие, как каолин и другие встречающиеся в природе кремнеземы;

- стеклянные волокна и продукты на основе стекловолокна (матированные изделия, экструдаты) или стеклянные микросферы;

- оксиды металлов, например оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- карбонаты металлов, например карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например гидроксид алюминия и гидроксид магния;

- или их смеси.

Эти частицы минеральных веществ имеют на поверхности гидроксильные группы, которые делают их гидрофильными и олеофобными. Это обостряет сложность проблемы достижения хорошего взаимодействия между частицами наполнителя и бутильным эластомером. Во многих случаях предпочтительным минералом является кремнезем, в частности кремнезем, получаемый из силиката натрия при осаждении диоксидом углерода.

Сухие аморфные частицы кремнезема, подходящие для использования в соответствии с изобретением, имеют основной размер агломерированных частиц в пределах от 1 до 100 микрон, предпочтительно от 10 до 50 микрон и наиболее предпочтительно от 10 до 25 микрон. Предпочтительно, когда менее 10 объемных процентов агломерированных частиц имеют размер менее 5 микрон или более 50 микрон. Кроме того, подходящий аморфный высушенный кремнезем имеет БЭТ-поверхность, измеренную в соответствии с DIN (Deutsche Industrie Norm - Промышленный стандарт Германии) 66131, в пределах от 50 до 450 квадратных метров на грамм и абсорбцию дибутилфталата, измеренную в соответствии с DIN 53601, в пределах от 150 до 400 грамм на 100 грамм кремнезема, а также потерю массы при сушке, измеренную в соответствии с Международным стандартом, включенным в стандарт Германии (DIN ISO) 787/11, в пределах от 0 до 10 процентов массы. Подходящие наполнители из кремнезема доступны под торговыми марками HiSil® 210, HiSil® 233 и HiSil® 243 от компании PPG Industries Inc. Могут также использоваться Vulkasil® S и Vulkasil® N от компании Bayer AG.

Такие минеральные наполнители могут быть использованы в композиции с известными неминеральными наполнителями, например с такими, как сажа, причем используемые в этом случае сажи получают как ламповую сажу, печную сажу или газовую сажу, они имеют удельную БЭТ-поверхность в пределах от 20 до 200 м2/г, например это сажи марок SAF, ISAF, НАF, FEF или GPF;

или

- каучуковые гели, в частности гели на основе полибутадиена, бутадиен-стирольных сополимеров, бутадиен-акрилонитрильных сополимеров и полихлоропрена.

В соответствующих изобретению галогенированных бутильных эластомерных композициях неминеральные наполнители обычно в качестве наполнителя не используются, но в некоторых вариантах реализации они могут присутствовать в количестве до 40 частей на 100 частей каучука. Предпочтительно, когда минеральный наполнитель составляет не менее 55% массы от общего количества наполнителя. Если соответствующая изобретению эластомерная композиция на основе галогенированного бутильного эластомера смешивается с другой эластомерной композицией, то тогда другая композиция может содержать минеральные и/или неминеральные наполнители.

Силазановое соединение может иметь одну или несколько силазановых групп, например это могут быть дисилазаны. Предпочтение отдается органическим силазановым соединениям. В качестве примеров можно привести, не ограничивая этим объем притязаний, гексаметилдисилазан, гептаметилдисилазан, 1,1,3,3-тетраметилдисилазан, 1,3-бис(хлорметил)тетраметилдисилазан, 1,3-дивинил-1,1,3,3-тетраметилдисилазан и 1,3-дифенилтетраметилдисилазан.

Органическое соединение, содержащее не менее чем одну содержащую азот основную группу и по крайней мере одну гидроксильную группу, не ограничивается каким-либо особым классом соединений. Примерами здесь служат белки, аспарагиновая кислота, 6-аминокапроновая кислота и другие соединения, включающие аминные и спиртовые функциональные группы, например диэтаноламин и триэтаноламин. В предпочтительном случае органическое соединение, содержащее не менее чем одну содержащую азот основную группу и не менее чем одну гидроксильную группу, имеет первичную спиртовую группу и аминогруппу, разделенные метиленовыми мостиками, которые могут быть разветвленными. Такие соединения имеют общую формулу HO-A-NH2, где А представляет собой алкиленовую группу с числом атомов углерода от одного до двадцати, которая может быть как линейной, так и разветвленной.

Более предпочтительно, когда число метиленовых групп между двумя функциональными группами будет лежать в пределах от 1 до 4. Примерами предпочтительных добавок являются моноэтаноламин и N,N-диметиламиноспирт.

Количество предварительно обработанного наполнителя, вводимого в состав галогенированного бутильного эластомера, может изменяться в широких пределах. В типичном случае количества названного наполнителя лежат в пределах от 20 частей до 250 частей массы, предпочтительно от 30 частей до 100 частей, более предпочтительно от 40 до 80 частей на сто частей эластомера. В тех случаях, когда присутствует силазановое соединение, количество силазанового соединения, включенного в названный наполнитель, обычно лежит в пределах от 0,3 до 10 частей на 100 частей эластомера, предпочтительно от 0,5 до 6, более предпочтительно от 1 до 5 частей на сто частей эластомера. Количество содержащего гидроксильную и аминную группу соединения, включенного в названный наполнитель, в типичном случае лежит в пределах от 0,5 до 10 частей на сто частей эластомера, предпочтительно от 1 до 3 частей на сто частей эластомера.

Минеральный наполнитель обрабатывают не менее чем одним органическим соединением, содержащим по крайней мере одну содержащую азот основную группу и по крайней мере одну гидроксильную группу, а также в отдельных случаях не менее чем одним силазановым соединением и после этого смешивают образовавшийся обработанный наполнитель с эластомером (с эластомерами). Взаимодействие наполнителя с названным органическим соединением (органическими соединениями), содержащими не менее чем одну содержащую азот основную группу и по крайней мере одну гидроксильную группу, а также в отдельных случаях с названным силазановым соединением (соединениями) (реакция дериватизации наполнителя) осуществляют путем суспендирования минерального наполнителя (например, такого кремнезема, как HiSil® 233) в органических растворителях (например, в гексане) при интенсивном перемешивании. Как только образуется стабильная суспензия, прибавляют соответствующие количества названного органического соединения (названных органических соединений), содержащих по крайней мере одну содержащую азот основную группу и по крайней мере одну гидроксильную группу, и в отдельных случаях силазановое соединение (силазановые соединения) и/или другие добавки. После завершения реакции (предпочтительно через 8 часов) предварительно обработанный наполнитель отделяют от органической фазы и сушат (сушка может быть проведена в вакууме до постоянного веса).

Кроме того, в конечной смеси, включающей предварительно обработанный наполнитель и эластомер (эластомеры), может присутствовать облегчающее процесс переработки масло в количестве до 40 частей, предпочтительно от 5 до 20 частей, на сто частей эластомера. Кроме того, может присутствовать смазывающее вещество, например такая жирная кислота, как стеариновая кислота, в количестве до трех частей массы, более предпочтительно в количестве до двух частей массы.

Желательно смешивать вместе галогенированный бутильный эластомер (эластомеры), предварительно обработанный наполнитель (наполнители) и, если это необходимо, другой наполнитель (наполнители) при температуре в пределах от 25 до 200°С. Предпочтительно, чтобы температура на одной из стадий смешения превышала 60°С, но особенно предпочтительна температура в пределах от 90 до 150°С. В обычном случае время смешения не превышает одного часа, но обычно достаточно времени от двух до тридцати минут. Смешение удобно проводить в двухвальцовом мельничном смесителе, который обеспечивает хорошее диспергирование наполнителя в эластомере. Смешение может также проводиться в смесителе Банбери или в миниатюрном внутреннем смесителе Хааке или Брабендера. Хорошее смешение обеспечивает также экструдер, его дополнительным преимуществом является то, что он позволяет сократить время смешения. Не исключена также возможность проведения смешения в две стадии или в большее количество стадий. Кроме того, смешение может проводиться в различных аппаратах, например, одна стадия может быть проведена во внутреннем смесителе, а вторая - в экструдере.

Интенсификация взаимодействия между наполнителем и галогенированным бутильным эластомером приводит к улучшению свойств эластомера с наполнителем. В число этих улучшенных свойств входят повышенная прочность при растяжении, более высокая устойчивость к абразивному износу, пониженная проницаемость и улучшенные динамические характеристики. Это делает наполненные эластомеры особенно пригодными для многих областей практического применения, включая использование их для протекторов и боковин покрышек, вкладышей шин, обкладок емкостей, шлангов, катков, конвейерных лент, резиновых камер, масок противогазов, контейнеров для фармации и прокладок, но их применение не ограничивается этим перечнем.

В предпочтительном варианте реализации изобретения бромированный бутильный эластомер, предварительно обработанные частицы кремнезема и, если это необходимо, облегчающий переработку масляный разбавитель перемешивают в двухвальцовой мельнице при номинальной температуре в мельнице 25°С. Полученный в результате смешения компаунд после этого помещают в двухвальцовую мельницу и перемешивают при температуре выше 60°С. Предпочтительно, когда температура смешения не очень высока, наиболее предпочтительно, когда она не превышает 150°С, поскольку более высокие температуры могут привести к более глубокой вулканизации, что будет препятствовать последующей переработке. Продукт, получаемый при смешении этих ингредиентов при температуре, не превышающей 150°С, представляет собой компаунд, который имеет хорошие свойства в отношении зависимости деформации от нагрузки и который может быть легко переработан далее на горячей мельнице с добавлением агентов вулканизации.

Полученные соответствующим изобретению способом композиции из галогенированного бутильного каучука с наполнителем, в частности композиции на основе бромированного бутильного каучука с наполнителем, находят много областей применения, но в первую очередь заслуживает упоминания использование их в композициях для получения протекторов покрышек.

Далее изобретение иллюстрируется следующими примерами.

Примеры

Описание экспериментов

Устойчивость к абразивному износу: DIN 53-516 (наждачная бумага №60).

Исследование динамических свойств

Результаты измерений RPA получены на аппаратуре Alpha Technologies RPA 2000 при 100°С при частоте 6 циклов в минуту. Крутильные деформации измерены при деформациях 0,1, 0,2, 0,5, 1, 2, 5, 10, 20, 50 и 90°. Образцы для испытаний на зависимости деформации от нагрузки получают вулканизацией макролиста при 170°С за 90+5 минут, после чего соответствующий образец окрашивают. Испытания проводят при 70°С.

Реометрия вулканизации.

ASTMD 52-89 реометр MDR2000E при дуге 1° и 1,7 Гц.

Описание ингредиентов и обшей операции по приготовлению смеси

HiSil® 233 - кремнезем - производства PPG.

Sunpar® 2280 - вазелиновое масло производства Sun Oil.

Maglite® D - оксид магния производства СР Hall.

Бромированный бутильный эластомер (во всех случаях коммерческий Bayer® Bromobutyl 2030), кремнезем, масло и предварительно обработанный наполнитель смешивают

i) во внутреннем тангенциальном смесителе Банбери, работающем при скорости 77 об/мин, с использованием для термической регулировки набора Мокон при 40°С. Полное время перемешивания компаундов составляет 6 минут. Конечная температура каучука лежит в пределах от 140°С до 180°С;

ii) в мельнице с двумя вальцами 10''×20'', вращающимися со скоростью 24 и 32 оборота в минуту. Температуру в мельнице устанавливают равной 25°С, время полной гомогенизации составляет 10 минут. Смешанные компаунды после этого подвергают “термической обработке” в течение еще 10 минут при температуре вальцов 110°С. Конечная температура каучука равна 125°С. После этого к охлажденному образцу добавляют вулканизирующие добавки при температуре в мельнице 25°С.

Примеры 1а и 1б (пример сравнения)

Следующие далее примеры иллюстрируют использование функционализированного гексаметилдисилазаном кремнезема в бромированном бутильном компаунде (1а) по сравнению с нефункционализированным кременземом в бромированном бутильном компаунде (1б). Функционализированный кремнезем получают суспендированием HiSil® 233 в гексане при интенсивном перемешивании. Как только образуется стабильная суспензия, с помощью приспособленного для этого шприца вводят соответствующее количество гексаметилдисилазана. Реакцию функционализации проводят при перемешивании в течение восьми часов. По истечении этого времени отделяют кремнезем от органической фазы и сушат при 60°С до постоянного веса. Бромированные бутильные компаунды (1а) и (1б), последовательно изготовленные с функционализированным (1а) и нефункционализированным (1б) кремнеземом, смешивают, используя мельницу 10''×20''. Операция по компаундированию включает смешивание бромированного бутильного продукта (ВВ2030) с кремнеземом в мельнице 10''×20'' при комнатной температуре. После образования гомогенной смеси кремнезема и ВВ2030 компаунды подвергают термической обработке в мельнице при температуре 110°С. При комнатной температуре с использованием мельницы 10''×20'' последовательно прибавляют вулканизирующие агенты (серу, стеариновую кислоту и оксид цинка). Подробности, связанные с подготовкой кремнезема и последующим компаундированием бромированного бутильного состава, приведены в таблице 1.

Физические свойства образующихся компаундов представлены в таблице 2. Из этих данных следует, что использование функционализированного гексаметилдисилазаном кремнезема (1а) значительно снижает в таком компаунде абразивную потерю объема, определенную по методике Промышленного стандарта Германии, по сравнению с контрольным компаундом (1б), который готовился аналогичным способом, но с использованием немодифицированного HiSil 233. Интересно, что компаунд, приготовленный с функционализированным гексаметилдисилазаном кремнеземом, как оказалось, характеризуется более продолжительным временем t03 (показатель склонности к подвулканизации по Муни; чем больше время t03, тем выше термическая стабильность), чем было определено для контрольного компаунда.

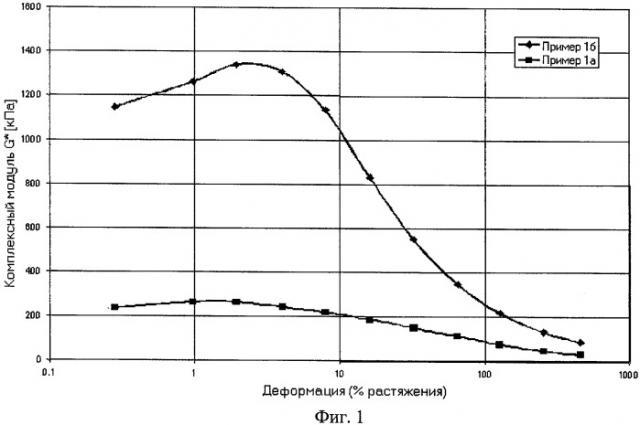

Для компаунда, полученного с функционализированным гексаметилдисилазаном кремнеземом, RPA анализ (фиг.1) показывает значительное улучшение распределения наполнителя, что следует из более низких значений G* при небольших деформациях, по сравнению с контрольным компаундом, приготовленным на основе немодифицированного HiSil 233. Зависимость деформации от нагрузки (фиг.2) показывает небольшое различие между этим компаундом и контрольным образцом.

Примеры 2а (в соответствии с изобретением) и 2б (пример сравнения)

Приведенные примеры иллюстрируют использование в бромированном бутильном компаунде кремнезема, функционализированного диметиламиноэтанолом, (2а) в сравнении с использованием в бромированном бутильном компаунде нефункционализированного кремнезема (2б). Функционализированный кремнезем был получен суспендированием HiSil® 233 в гексане при интенсивном перемешивании. Как только образуется стабильная суспензия, с помощью приспособленного для этого шприца вводят соответствующее количество диметиламиноэтанола. Реакцию функционализации проводят при перемешивании в течение восьми часов. По истечении этого времени отделяют кремнезем от органической фазы и сушат при 60°С до постоянного веса. Бромированные бутильные компаунды, последовательно изготовленные с функционализированным (2а) и нефункционализированным (2б) кремнеземом, смешивают, используя мельницу 10''×20''. Операция по компаундированию включает смешивание бромированного бутильного продукта (ВВ2030) с кремнеземом в мельнице 10''×20'' при комнатной температуре. После образования гомогенной смеси кремнезема и ВВ2030 компаунды подвергают термической обработке в мельнице при температуре 110°С. При комнатной температуре с использованием мельницы 10''×20'' последовательно прибавляют вулканизирующие агенты (серу, стеариновую кислоту и оксид цинка). Подробности, связанные с подготовкой кремнезема и последующим компаундированием бромированных бутильных составов, приведены в таблице 3.

Физические свойства образующихся компаундов представлены в таблице 4. Из этих данных следует, что использование функционализированного диметиламиноэтанолом кремнезема значительно снижает в таком компаунде абразивную потерю объема, определенную по методике Промышленного стандарта Германии, по сравнению с контрольным компаундом, который готовился аналогичным способом, но с использованием немодифицированного HiSil 233, и по сравнению с компаундом 1а. Важно, что компаунд, приготовленный с функционализированным диметиламиноэтанолом кремнеземом, как оказалось характеризуется временем t03, которое лишь немного ниже, чем определено для контрольного компаунда. Правда, это время значительно более продолжительно, чем наблюдаемое для компаундов, в которых диметиламиноэтанол прибавляют к смеси ВВ 2030 и HiSil 233 при обычных способах смешивания (это представлено в заявке на патент Канады №2339080, также находящейся в стадии рассмотрения).

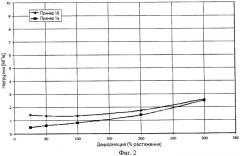

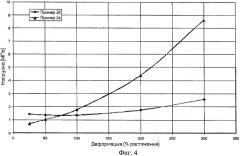

Для компаунда, полученного с функционализированным диметиламиноэтанолом кремнеземом, RPA анализ (фиг.3) показывает значительное улучшение распределения наполнителя, что следует из более низких значений G* при небольших деформациях, по сравнению с контрольным компаундом, основанным на немодифицированном HiSil 233. Зависимость деформации от нагрузки (фиг.4) показывает значительное улучшение степени упрочнения по сравнению с тем, что наблюдается для контрольного компаунда.

Примеры 3а (в соответствии с изобретением) и 3б (пример сравнения)

Приведенные примеры иллюстрируют использование в бромированном бутильном компаунде кремнезема, функционализированного гексаметилдисилазаном и диметиламиноэтанолом (в количествах, соответствующих 1,45 частей гексаметилдисилазана на сто частей каучука и 2,8 частей диметиламиноэтанола на сто частей каучука, как это найдено в полученном компаунде) (3а), в сравнении с использованием в бромированном бутильном компаунде нефункционализированного кремнезема (3б). Функционализированный кремнезем был получен суспендированием HiSil 233 в гексане при интенсивном перемешивании. Как только образуется стабильная суспензия, с помощью приспособленного для этого шприца, вводят соответствующие количества гексаметилдисилазана и диметиламиноэтанола. Реакцию функционализации проводят при перемешивании в течение восьми часов. По истечении этого времени отделяют кремнезем от органической фазы и сушат при 60°С до постоянного веса. Бромированные бутильные компаунды, последовательно изготовленные с функционализированным (3а) и нефункционализированным (3б) кремнеземом, смешивают, используя мельницу 10''×20''. Операции по компаундированию включают смешивание бромированного бутильного продукта (ВВ2030) с кремнеземом в мельнице 10''×20'' при комнатной температуре. После образования гомогенной смеси кремнезема и ВВ2030 компаунды подвергают термической обработке в мельнице при температуре 110°С. При комнатной температуре с использованием мельницы 10''×20'' последовательно прибавляют вулканизирующие агенты (серу, стеариновую кислоту и оксид цинка). Подробности, связанные с подготовкой кремнезема и последующим компаундированием бромированных бутильных составов, приведены в таблице 5.

Физические свойства образующихся компаундов представлены в таблице 6. Из этих данных следует, что использование функционализированного гексаметилдисилазаном и диметиламиноэтанолом кремнезема значительно снижает в таком компаунде абразивную потерю объема, определенную по методике Промышленного стандарта Германии, по сравнению с контрольным компаундом, который готовился аналогичным способом, но с использованием немодифицированного HiSil 233, и по сравнению с компаундами 1а и 2а. Важно, что компаунд, приготовленный с функционализированным гексаметилдисилазаном и диметиламиноэтанолом кремнеземом, как оказалось, характеризуется более продолжительным временем t03 по сравнению с тем, что определено для контрольного компаунда. Как и в предыдущем примере, это время t03 значительно превосходит по продолжительности время, которое определено для компаундов, в которых гексаметилдисилазан и диметиламиноэтанол прибавляют к смеси ВВ 2030 и HiSil 233 при обычных способах смешивания (это представлено в заявке на патент Канады №2339080, также находящейся в стадии рассмотрения).

Для компаунда, полученного с функционализированным гексаметилдисилазаном и диметиламиноэтанолом кремнеземом, RPA анализ (фиг.5) показывает значительное улучшение распределения наполнителя, что следует из более низких значений G* при небольших деформациях, по сравнению с контрольным компаундом, основанным на немодифицированном HiSil 233. Важно, что с кремнеземом, который был модифицирован и гексаметилдисилазаном и диметиламиноэтанолом, улучшается степень распределения наполнителя (по сравнению с примером 1 и примером 2). Зависимость деформации от нагрузки (фиг.6) показывает значительное улучшение степени упрочнения по сравнению с тем, что наблюдается для контрольного компаунда.

Примеры 4а (в соответствии с изобретением) и 4б (пример сравнения)

Приведенные примеры иллюстрируют использование в бромированном бутильном компаунде кремнезема, функционализированного гексаметилдисилазаном и диметиламиноэтанолом (в количествах, соответствующих 1,45 частей гексаметилдисилазана на сто частей каучука и 3,0 частей диметиламиноэтанола на сто частей каучука, как это найдено в полученном компаунде) (4а), в сравнении с использованием в бромированном бутильном компаунде нефункционализированного кремнезема (4б). Функционализированный кремнезем был получен суспендированием HiSil® 233 в гексане при интенсивном перемешивании. Как только образуется стабильная суспензия, с помощью приспособленного для этого шприца вводят соответствующие количества гексаметилдисилазана и диметиламиноэтанола. Реакцию функционализации проводят при перемешивании в течение восьми часов. По истечении этого времени отделяют кремнезем от органической фазы и сушат при 60°С до постоянного веса. Бромированные бутильные компаунды, последовательно изготовленные с функционализированным кремнеземом (4а) и нефункционализированным кремнеземом (4б), смешивают, используя мельницу 10''×20''. Операция по компаундированию включает смешивание бромированного бутильного продукта (ВВ2030) с кремнеземом в мельнице 10''×20'' при комнатной температуре. После образования гомогенной смеси кремнезема и ВВ2030 компаунды подвергают термической обработке в мельнице при температуре 110°С. При комнатной температуре с использованием мельницы 10''×20'' последовательно прибавляют вулканизирующие агенты (серу, стеариновую кислоту и оксид цинка). Подробности, связанные с подготовкой кремнезема и последующим компаундированием бромированных бутильных составов, приведены в таблице 7.

Физические свойства образующихся компаундов представлены в таблице 8. Из этих данн