Пластичная смазка

Иллюстрации

Показать всеИзобретение относится к пластичным смазкам, предназначенным для смазывания узлов трения машин и механизмов, работающих в условиях высоких нагрузок и скоростей скольжения. Сущность: смазка содержит, мас.%: дисульфид молибдена 0,1-8; загуститель 10-15; ультрадисперсные алмазы, модифицированные фторсодержащим олигомером общей структурной формулы (C2F4)nCOF, где n=102-103, при соотношении ультрадисперсные частицы:олигомер 50:1-1:50 0,1-12; антиокислитель 0,3-0,5; нефтяное масло остальное. Технический результат - увеличение ресурса работы узлов трения машин и механизмов за счет улучшения антифрикционных и противозадирных свойств смазки, расширение области применения. 4 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к пластичным смазкам, в частности к пластичным смазкам, предназначенным для смазывания узлов трения машин и механизмов, работающих в условиях высоких нагрузок и скоростей скольжения.

Основным назначением смазывания является разделение движущихся относительно друг друга твердых поверхностей с целью сведения к минимуму трения и износа. Наиболее часто применяемыми материалами для этой цели являются масла и смазки. Выбор смазки определяется большей частью конкретным применением.

Пластичные смазки в основном состоят из жидкого смазывающего вещества, например масла, загустителей и различных присадок. Базовое масло может быть как естественного, так и искусственного происхождения. Консистентные смазки предпочтительно содержат от 5 до 20 вес.% загустителя.

Одними из основных загустителей, используемых в пластичных смазках, являются литиевые мыла предпочтительно стеариновой и 12-гидрооксистеариновой кислот и соединения мочевины, которые содержат в своей молекулярной структуре функциональную группу мочевины (-NHCONH-). Эти соединения, как правило, включают моно-, ди- или полисоединения мочевины.

С целью придания смазкам определенных свойств (противоизносных, противозадирных, антиокислительных, противокоррозионных и др.) в пластичные смазки могут быть включены различные присадки в количествах, обычно используемых в этой области применения.

Известны смазочные композиционные материалы для тяжелонагруженных узлов трения, которые состоят из смазочной основы и функционального наполнителя - смесь наночастиц алмаза и графита (заявка WO 93/01261 (PCT/RU 91/00134)) и неионогенное поверхностно-активное вещество в виде раздельно взятых или в сочетании: амин синтетической жирной кислоты (C6-C18), амид синтетической жирной кислоты (C6-C18), сложный эфир синтетической жирной кислоты (C6-C18), эфир высшего первичного спирта (C10-C16), синтетическую жирную кислоту (C10-C16), которые создают на поверхностях трения тонкую экранирующую пленку, предотвращающую износ и уменьшающую силу трения между контактирующими деталями.

Наиболее близким к предлагаемому является смазочный композиционный материал, содержащий дисперсную присадку, в котором в качестве смазочной основы использованы нефтяные и синтетические масла, загуститель, отличающийся тем, что в качестве дисперсной присадки используют продукт, представляющий собой нанодисперсные частицы, модифицированные фторсодержащим олигомером с молекулярной массой 2000-5000 ед. и общей формулой Rf-R1, где Rf - фторсодержащий радикал, R1 - концевая функциональная группа -OH; -NH2; -COOH; -CF3, при соотношении нанодисперсные частицы:олигомер = 100:1-1:100, при следующем соотношении компонентов, мас.%: дисперсная присадка 0,1-22, смазочная основа - остальное до 100 [Патент RU №2248389, МПК C10M 161/00; C10M 147/04; C10M 125/00; C10N 30/06; 2004 г.].

Такой смазочный композиционный материал обеспечивает высокую износостойкость узла трения и повышение эффективности смазки при эксплуатации в тяжелонагруженных узлах трения. Содержание присадки находится в диапазоне 0,1-22,0 мас.%.

К недостаткам прототипа следует отнести:

- сравнительно высокий коэффициент трения;

- недостаточную эффективность смазочной композиции в тяжелонагруженных узлах трения;

- высокое содержание нанодисперсных частиц в заявленном составе (до 22%).

Технической задачей заявляемого изобретения является повышение противозадирных и антифрикционных свойств пластичной смазки.

Поставленная задача решается тем, что предлагаемая пластичная смазка, содержащая нефтяное масло и загуститель в качестве смазочной основы и дисперсную присадку, при этом в качестве дисперсной присадки содержит дисульфид молибдена и наночастицы ультрадисперсных алмазов (УДА), модифицированных фторсодержащим олигомером общей структурной формулы (C2F4)nCOF, где n=102-103, при соотношении ультрадисперсные алмазы:фторсодержащий олигомер 50:1-1:50 и дополнительно антиокислитель при следующем соотношении компонентов, мас.%:

| Ультрадисперсные алмазы, | |

| модифицированные указанным фторсодержащим | |

| олигомером | 0,1-12,0 |

| Дисульфид молибдена | 0,1-8,0 |

| Антиокислитель | 0,3-0,5 |

| Загуститель | 10,0-15,0 |

| Нефтяное масло | остальное |

Для предлагаемой пластичной смазки используют, например, нефтяные масла с температурой застывания от минус 60 до минус 45°C и кинематической вязкостью при 50°C от 5 до 12 мм2/с, например, марок МВП, МС-8 и др.

В качестве загустителя используют полимочевинный загуститель [Данилов А.М. "Пластичные смазки на полимочевинах", М.: ЦНИИТЭНЕФТЕХИМ, 1995 г.] или литиевое мыло стеариновой или 12-оксистеариновой кислоты.

Дисульфид молибдена MoS2 используют марки Molykote Microsize с размером частиц основной части 0,65-0,75 мкм, может быть использован высокодисперсный порошкообразный дисульфид молибдена иных марок.

В качестве антиокислительной добавки используют, например, дифениламин - ГОСТ 194-80, фенил-β-нафтиламин (Нафтам-2) - ГОСТ 39-79. Могут быть использованы иные аналогичные известные для этих целей вещества.

В качестве фторсодержащего олигомера общей структурной формулы (C2F4)nCOF, где n=102-103, используют ультрадисперсный порошкообразный политетрафторэтилен (ТУ 0257-001-02698192-94) - порошкообразный продукт белого цвета, без запаха, полученный термогазодинамическим способом из отходов производства фторопласта-4 (ГОСТ 10007-80), размер частиц 1±0,5 мкм.

В качестве наночастиц ультрадисперсных алмазов используют водную суспензию наноалмазов детонационного синтеза из смеси тринитротолуол-гексоген с размером частиц 4-6 нм, например, производства ФГУП «Комбинат» Электрохимприбор» по ТУ 95-98 Ж83-Р1229 - Продукт ультрадисперсный углеродсодержащий очищенный ПУУО-Вх:

содержание основного вещества в твердой фазе, % - 96,0;

содержание несгораемых примесей в твердой фазе, % - 2,2;

содержание окисляемых форм углерода в твердой фазе, % - 1,6;

содержание твердой фазы в водной суспензии - 13,3%.

Согласно современным представлениям очищенные УДА представляют собой материал, состоящий из частиц 4-6 нм, каждая из которых имеет алмазное ядро, покрытое внешней стабилизирующей оболочкой из углерод-кислородных функциональных групп, и очень сложную поверхностную структуру, и находятся в составе агрегатированных различным образом частиц. Такие частицы объединяются в кластеры размером 20-60 нм, которые в свою очередь образуют более крупные разрушаемые УЗИ агрегаты до нескольких сотен нанометров (Долматов В.Ю. Ультрадисперсные алмазы детонационного синтеза. Получение, свойства, применение. СПб.: Изд-во СПбГПУ, 2003, 344 с.).

Модифицирование ультрадисперсных алмазов осуществляется путем их обработки дисперсией (10-20 мас.%) фторсодержащего олигомера общей структурной формулы (C2F4)nCOF, где n=102-103, в подходящем разбавителе (спирте, ацетоне и т.п.) с последующим удалением растворителя упариванием.

Для интенсификации процесса модифицирования ультрадисперсных алмазов целесообразно использование для интенсификации процесса ультразвукового процессора (например, УЗП-125). Время гомогенизации определяется составом композиционного материала и массой приготавливаемой партии и находится в диапазоне от 10-20 мин до 3-4 часов.

Отличием предлагаемого изобретения от прототипа является то, что в качестве наночастиц используют ультрадисперсные алмазы, модифицированные фторсодержащим олигомером общей структурной формулы (C2F4)nCOF, где n=102-103, при соотношении ультрадисперсные алмазы:фторсодержащий олигомер 50:1-1:50, и дополнительно дисперсная присадка содержит дисульфид молибдена. При заявленном количественном соотношении компонентов предлагаемая дисперсная присадка обеспечивает:

- увеличение износостойкости композиционного смазочного материала с модифицированными ультрадисперсными алмазами вследствие хемосорбции олигомерных молекул на поверхности контртела и образование устойчивого перенесенного слоя, состоящего из дисперсных частиц дисульфида молибдена, ультрадисперсного алмаза и частиц изнашивания ПТФЭ;

- увеличение гидролитической стабильности дисульфида молибдена к термоокислительной деструкции.

Заявленная совокупность существенных признаков предлагаемого состава ранее не была известна из уровня техники, что позволяет сделать вывод о соответствии критерию «новизна».

Ультрадисперсные алмазы (УДА), модифицированные фторсодержащим олигомером, в сочетании с загустителем - литиевым мылом стеариновой или 12-оксистеариновой кислоты или полимочевинным загустителем, нефтяным маслом и антиокислительной добавкой проявляет ранее неизвестные для нее свойства - антифрикционные, а в сочетании с дисульфидом молибдена проявляется синергетический эффект, обусловленный межмолекулярным взаимодействием компонентов смазочной композиции между собой. Технический результат заключается в неожиданно высоких противозадирных и антифрикционных свойствах предлагаемого состава, проявляющихся одновременно.

Обнаруженный авторами заявленного изобретения синергизм смазывающего действия системы дисульфид молибдена - ультрадисперсные алмазы (УДА), модифицированные фторсодержащим олигомером общей структурной формулы (C2F4)nCOF, где n=102-103, позволяет сделать вывод о соответствии заявленного изобретения критерию «изобретательский уровень».

Предлагаемая пластичная смазка может быть приготовлена из известных материалов по общепринятой технологии приготовления пластичных смазок и использована в промышленности. Вышеизложенное позволяет сделать вывод о соответствии заявленной композиции критерию «промышленная применимость».

Заявляемую пластичную смазку готовят следующим способом.

Для осуществления заявляемого изобретения было приготовлено 5 составов по изобретению (примеры 1-5). Сравнительный состав - пример 6 (контрольный) - получали аналогично составам по изобретению, но с заменой заявляемого фторсодержащего олигомера общей структурной формулы (C2F4)nCOF, где n=102-103, на фторсодержащий олигомер согласно патенту №2248389 (прототип) с молекулярной массой 2000-5000 ед. и общей формулой Rf-R1, или Rf-Rf, где Rf - фторсодержащий радикал вида:

или -[CF2-CF2]n-[CF2-CF2]n-, n=2-40, R1 - концевая функциональная группа -OH; -NH2; -COOH; -CF3, а также с исключением дисульфида молибдена.

Смазку на основе литиевого мыла получают путем добавления к нефтяному маслу, содержащему модифицированные ультрадисперсные алмазы, стеариновой или 12-оксистеариновой кислоты LiOH·H2O, нагревают смесь до 150°C, удаляют водяной пар и до охлаждения реакционной массы осуществляют нагрев до 220°C. Затем смазку охлаждают до 130°C и небольшими порциями замешивают высокодисперсный порошкообразный дисульфид молибдена и дифениламин. Охлаждают реакционную смесь до температуры окружающей среды при перемешивании, производят гомогенизацию с получением конечного продукта. Составы по примерам 2, 4 (по изобретению) и 6 (контрольный) приведены в таблице 1.

| Таблица 1 | ||||||

| Составы пластичных смазок | ||||||

| Наименование компонентов | Примеры по изобретению, мас.% | Контрольный, мас.% | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 1. Антиокислитель | ||||||

| - Дифениламин | 0,4 | 0,5 | 0,3 | 0,3 | 0,5 | |

| - Фенил-β-нафтиламин | 0,4 | |||||

| 2. Дисульфид молибдена | 5,0 | 8,0 | 4,0 | 0,1 | 5,0 | - |

| 3. Загуститель, в частности: | 12,0 | 12,0 | 15,0 | 10,0 | 10,0 | 12,0 |

| - литиевое мыло стеариновой кислоты | - | - | - | + | - | - |

| - литиевое мыло 12-оксистеариновой кислоты | + | - | - | - | - | + |

| - полимочевинный | - | + | + | - | + | - |

| 4. Фторсодержащий олигомер | 4,0 | 5,0 | 0,1 | 0,24 | 4,0 | - |

| общей структурной формулы (C2F4)nCOF, где n=102-103 | + | + | + | + | + | - |

| Rf-COOH: ПФПЭК (ММ=3000-5000) | - | - | - | - | - | 0,1 |

| 5. Ультрадисперсные алмазы | 3,0 | 0,1 | 5,0 | 12,0 | 7,0 | 5,0 |

| Нефтяное масло | 75,6 | 74,4 | 75,6 | 77,36 | 73,6 | 82,9 |

| ВСЕГО, мас.%: | 100.00 | 100.00 | 100.00 | 100.00 | 100.00 | 100.00 |

Смазки на основе полимочевины получают путем нагрева 4,4'-дифемилметандиизо-цианата в базовом масле, содержащем модифицированные ультрадисперсные алмазы, до 70°C с последующим добавлением октадециламина. Перед охлаждением смеси до 80°C ее нагревают до 150°C. Затем небольшими порциями замешивают высокодисперсный порошкообразный дисульфид молибдена и дифениламин. Охлаждают реакционную смесь до температуры окружающей среды при перемешивании, производят гомогенизацию с получением конечного продукта. Составы по примерам 1, 3 и 5 (по изобретению) приведены в таблице 1.

В контрольном примере 6 использовали продукт «Композиция ПФПЭК» (ТУ 2612-011-58949915-2006), представляющий собой раствор высокомолекулярной (ММ 3000-5000) перфторполиэфиркарбоновой кислоты (ПФПЭК) во фторорганических растворителях.

Каждый приготовленный состав пластичной смазки (примеры 1-6) подвергали испытаниям на машине трения СМТ-1 по схеме Вал-Втулка. Вал 40Х сырой, длиной 1=0,030 м, Dнар=0,0356 м. Втулка 20ХН3А каленая, длиной l=0,025 м, Dвн=0,0360 м, HRc32, с шероховатостью Ra=0,38. Число оборотов вала - 300 в минуту. Нагружение пары производили ступенчато через каждые 500N с замером момента трения после его стабилизации. Для каждого состава заявляемой пластичной смазки определяли следующие показатели:

- нагрузку задира;

- средний коэффициент трения.

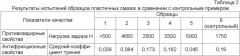

Результаты испытаний заявляемых пластичных смазок для составов по примерам 1-6, приведены в таблице 2.

Анализ результатов проведенных испытаний позволяет сделать следующие выводы. Можно видеть, что во всех случаях использования составов по изобретению (примеры 1-5) позволяет получить существенное уменьшение коэффициента трения и увеличить нагрузку задира. Трибологические свойства составов по изобретению значительно превосходят трибологические свойства смазки, описанной в прототипе, и смазки, полученной по контрольному примеру 6.

Это свидетельствует о высоком качестве предлагаемой смазки, позволяющей обеспечить надежную работу данного узла трения даже при высоких нагрузках. Значительное повышение противозадирных и противоизносных свойств является следствием синергетического действия присадок, содержащихся в составах заявляемой смазки.

Заявляемая пластичная смазка обладает высокими антифрикционными и противозадирными характеристиками, что подтверждается результатами испытания на установке СМТ-1 при повышенной нагрузке. Высокие триботехнические свойства, достигаемые заявленной пластичной смазкой, позволяют расширить области ее применения и увеличить ресурс работы узлов трения машин и механизмов.

1. Пластичная смазка, содержащая нефтяное масло и загуститель в качестве смазочной основы, нанодисперсные частицы, модифицированные фторсодержащим олигомером в качестве дисперсной присадки, отличающаяся тем, что дополнительно содержит антиокислитель, а в качестве дисперсной присадки содержит дисульфид молибдена и ультрадисперсные алмазы, модифицированные фторсодержащим олигомером общей структурной формулы (C2F4)nCOF, где n=102-103 при соотношении ультрадисперсные алмазы:фторсодержащий олигомер 50:1-1:50 при следующем соотношении компонентов, мас.%:

| ультрадисперсные алмазы, модифицированные | |

| указанным фторсодержащим олигомером | 0,1-12,0 |

| дисульфид молибдена | 0,1-8,0 |

| антиокислитель | 0,3-0,5 |

| загуститель | 10,0-15,0 |

| нефтяное масло | остальное |

2. Пластичная смазка по п.1, отличающаяся тем, что в качестве антиокислителя используют дифениламин.

3. Пластичная смазка по п.1, отличающаяся тем, что в качестве антиокислителя используют фенил-β-нафтиламин.

4. Пластичная смазка по п.1, отличающаяся тем, что в качестве загустителя используют литиевое мыло стеариновой или 12-оксистеариновой кислоты.

5. Пластичная смазка по п.1, отличающаяся тем, что в качестве загустителя используют полимочевинный загуститель.