Дутьевая фурма

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к устройствам для вдувания газа в емкость. Фурма состоит из трех модулей: главный модуль, модуль впуска газа и центральный модуль, которые изготавливают отдельно, собирают последовательно и крепят друг с другом разъемными соединительными элементами. Главный модуль образует канал, направляющий горячий газ в верхнюю часть емкости. Модуль впуска газа направляет горячий газ в канал главного модуля. Центральный модуль содержит удлиненную центральную трубчатую структуру, которая проходит внутри канала главного модуля и на нижнем своем конце несет множество закручивающих лопаток для завихрения газа, выходящего из канала. Главный модуль имеет монтажный фланец, который упирается во фланец на емкости. Модуль впуска газа имеет нижний монтажный фланец, который упирается во фланец верхнего конца главного модуля. Центральный модуль имеет монтажный фланец, который упирается во фланец на верхнем конце модуля впуска газа. Использование изобретения обеспечивает долговечность дутьевой фурмы при высокой температуре, равной 2000°С. 7 н. и 20 з.п. ф-лы, 19 ил.

Реферат

Изобретение относится к фурмам для вдувания газа в емкость.

Настоящее изобретение относится, в частности, но не исключительно, к фурме для вдувания потока предварительно нагретого газа в металлургическую емкость в условиях высокой температуры.

Металлургической емкостью может быть емкость для прямой плавки, в которой расплавленный металл производят процессом прямой плавки.

Известный процесс прямой плавки, основанный на использовании слоя расплавленного металла в качестве реакционной среды, и обычно именуемый процессом Hismelt, описан в международной заявке PCT/AU96/00197 (WO 96/31627) заявителя настоящей заявки.

Процесс Hismelt, описанный в международной заявке, предусматривает:

(a) формирование ванны расплавленного металла и шлака в емкости;

(b) вдувание в ванну:

(i) металлосодержащих исходных материалов, в частности оксидов металлов; и

(ii) твердых углеродосодержащих материалов, в частности угля, который действует как восстановитель для оксидов металла и как источник энергии;

(с) плавление металлосодержащего исходного материала до получения металла, переходящего в слой металла.

Термин "плавка" в настоящем описании означает термический процесс, в котором происходят химические реакции восстановления оксидов металла для получения жидкого металла.

Согласно настоящему изобретению также предлагается устройство для прямой плавки, содержащее фурму для подачи дутья в емкость для прямой плавки.

Согласно настоящему изобретению также предлагается способы установки дутьевой фурмы в металлургической емкости и извлечения фурмы из него.

По существу процессы прямой плавки железосодержащих металлов, основанные на жидкой ванне расплава для получения расплавленного железа и описанные в литературе, требуют дожигания продуктов реакции, таких как СО и Н2, которые выделяются из ванны расплава, чтобы генерировать достаточное количество тепла для поддержания температуры в ванне расплавленного металла.

В известных источниках по существу предлагают проводить дожигание, подавая содержащий кислород газ через фурмы, входящие в верхнее пространство емкости для прямой плавки.

По экономическим причинам желательно, чтобы кампании прямой плавки были относительно длительными, обычно, по меньшей мере, один год, и поэтому важно, чтобы дутьевые фурмы на протяжении длительной кампании могли выдерживать высокую температуру среды в верхнем пространстве емкости для прямой плавки, обычно составляющую порядка 2000оС.

Один вариант подачи содержащего кислород газа состоит в использовании воздуха или воздуха, обогащенного кислородом, который предварительно подогрет до 800оС. Для достижения нужного уровня дожигания требуются значительные объемы такого газа по сравнению с использованием чистого кислорода. Следовательно, емкость для прямой плавки, работающая на воздухе или на воздухе, обогащенном кислородом, должна быть существенно большей структурой, чем емкость для прямой плавки, работающая на кислороде. Соответственно, фурма для вдувания воздуха или воздуха, обогащенного кислородом, в емкость для прямой плавки, должна быть больше и выступать на значительное расстояние внутрь емкости для прямой плавки без поддержки по меньшей мере на значительной части своей длины. В этом контексте, емкости для процесса Hismelt диаметром 6 м, предложенные заявителем, содержат фурмы, имеющие наружный диаметр 1,2 м, вес порядка 60 тонн и входящие внутрь емкости примерно на 10 м.

Краткое описание изобретения

Согласно одному аспекту настоящего изобретения предлагается фурма для вдувания газа в емкость, содержащая:

направляющий канал для потока газа, проходящий от заднего конца к переднему концу, на котором осуществляется выход газа;

удлиненную центральную структуру, проходящую внутри направляющего канала от его заднего конца к переднему концу;

множество направляющих лопаток разнесенных вокруг центральной структуры рядом с передним концом направляющего канала для завихрения потока газа, проходящего через передний конец канала;

подающий и возвратный каналы для охлаждающей воды, проходящие через стенку направляющего канала для газа от его заднего конца к переднему концу для подачи и отвода охлаждающей воды к переднему концу направляющего канала для газа; и

кольцевую головку, расположенную на переднем конце направляющего канала для газа и имеющую внутренний канал для охлаждающей воды, соединенный с указанными подающим и возвратным каналами для подачи и отвода охлаждающей воды для внутреннего охлаждения головки;

при этом фурма выполнена из трех модулей, скрепленных друг с другом разъемными крепежными элементами с возможностью отсоединения, при этом модули содержат:

1) главный модуль, образующий направляющий канал для газа на большей части его длины и содержащий подающий и возвратный каналы для охлаждающей воды и указанную кольцевую головку,

2) модуль впуска газа, содержащий трубчатый корпус, съемно прикрепленный первым набором указанных крепежных элементов к заднему концу главного модуля так, что его внутреннее пространство соединяется с внутренним пространством модуля направляющего канала для газа, и трубу ответвления, отходящую вбок от трубчатого корпуса, служащую впускным патрубком для газа, подаваемого в трубчатый корпус и, оттуда, во внутреннее пространство главного модуля; и

3) центральный модуль, образующий удлиненную центральную структуру и направляющие лопатки, и разъемно прикрепленный вторым набором указанных крепежных элементов к задней части трубчатого корпуса модуля впуска газа.

Задний конец главного модуля и передний конец модуля впуска газа могут быть сформированы с упирающимися периферийными фланцами, а первый набор крепежных элементов может разъемно скреплять эти фланцы друг с другом.

Задний конец трубчатого тела модуля впуска газа и задний конец центрального модуля также могут быть сформированы с упирающимися периферийными фланцами, а второй набор крепежных элементов может разъемно скреплять эти фланцы друг с другом.

Главный модуль воздуховода может содержать выступающий наружу периферийный фланец, отнесенный вперед от заднего конца модуля, для установки фурмы на стенке металлургической емкости.

Этот последний фланец может располагаться вокруг трубчатой гильзы, проходящий вокруг канала и которая может снабжаться внутренними каналами для воды, обеспечивающей внутреннее охлаждение гильзы.

Гильза может проходить вперед от выступающего наружу периферийного фланца так, чтобы при использовании фурмы, выступать в отверстие в стенке емкости, в которое монтируется фурма.

Главный модуль может содержать впускной и выпускной соединители для воды, соединяющиеся с подающим и возвратным каналами для воды, и расположенными между задним концом главного модуля направляющего канала для газа и выступающим наружу периферийным монтажным фланцем.

Предпочтительно, каждый из главного модуля, модуля впуска газа, и центрального модуля содержат по меньшей мере один контур охлаждения для приема охлаждающей воды, при этом эти контуры охлаждения работают независимо друг от друга.

Предпочтительно, подающий и возвратный каналы для воды главного модуля содержат по существу параллельные кольцевые участки, образованные тремя или более концентрическими, по существу цилиндрическими элементами, удерживаемыми в модуле с возможностью обеспечения относительного расширения двух или более из этих по существу цилиндрических элементов, а модуль впуска газа содержит два концентрических по существу цилиндрических элемента, образующих однослойный охлаждающий канал между этими по существу цилиндрическими элементами.

Предпочтительно, одна или более перегородки образуют в этом однослойном охлаждающем канале модуля впуска газа две или более водопроводные галереи.

Предпочтительно, однослойный охлаждающий канал содержит два независимых водяных контура.

Предпочтительно, модуль впуска газа содержит трубу ответвления, отходящую вбок от центральной оси модуля впуска, и эта труба ответвления содержит фланец для соединения с каналом подачи газа, при этом однослойный охлаждающий канал проходит вокруг трубы ответвления.

Согласно второму аспекту настоящего изобретения предлагается фурма для вдувания газа в емкость, имеющую отверстие для приема фурмы, при этом фурма содержит трубчатый корпус фурмы, определяющий канал для пропускания газа через фурму, выполненную с возможностью вдвигаться через упомянутое отверстие в емкость, монтажный фланец для фурмы, выступающий наружу от корпуса фурмы, и трубчатую гильзу, проходящую по окружности вокруг корпуса фурмы рядом с монтажным фланцем.

Предпочтительно, гильза снабжена каналами для внутреннего охлаждения гильзы.

Предпочтительно наружный диаметр гильзы выбирают так, чтобы при использовании корпус фурмы и слой застывшего шлака, который образуется на корпусе фурмы, можно было извлечь из емкости через отверстие без контакта с ним.

Гильза может проходить вдоль корпуса фурмы от монтажного фланца так, чтобы при использовании фурмы выступать в отверстие в емкости, в которое устанавливается фурма.

Согласно другому аспекту настоящего изобретения предлагается фурма для вдувания газа в емкость, содержащая трубчатый корпус, определяющий направляющий канал для газа, и содержащая удлиненные подающий и возвратный каналы для подачи охлаждающей воды к головке трубчатого корпуса фурмы, при этом трубчатый корпус фурмы далее содержит три или более концентрических, по существу цилиндрических элемента для образования этих подающего и возвратного каналов, и эти по существу цилиндрические элементы удерживаются в фурме так, чтобы обеспечить возможность относительного расширения двух или более из этих по существу цилиндрических элементов, при этом фурма содержит элемент для впуска газа, выполненный с возможностью при использовании соединяться с каналом подачи газа и принимать из него газ, при этом элемент для впуска газа содержит два концентрических по существу цилиндрических элемента, образующих однослойный канал для прохода охлаждающей воды между этими по существу цилиндрическими элементами.

Предпочтительно, подающий и возвратный каналы трубчатого элемента работают независимо от однослойного канала для охлаждающей воды элемента для впуска.

Предпочтительно, одна или более перегородки образуют в однослойном канале для охлаждающей воды в элементе для впуска газа две или более водяные галереи.

Предпочтительно указанный однослойный канал для охлаждающей воды содержит независимые водяные контуры.

Предпочтительно элемент для впуска газа содержит трубу ответвления, отходящую вбок от оси элемента впуска, и труба ответвления содержит фланец для соединения с каналом подачи газа, при этом однослойный канал для охлаждающей воды проходит вокруг трубы ответвления.

При использовании фурму по настоящему изобретению можно монтировать в верхней стенке металлургической емкости так, чтобы она проходила вниз в емкость. Емкость может быть емкостью прямой плавки, в которой расплавленный металл производят процессом прямой плавки.

Соответственно, согласно настоящему изобретению далее предлагается устройство для производства железосодержащего металла из железосодержащего исходного материала посредством прямой плавки, содержащее емкость, выполненную с возможностью удержания ванны расплавленного металла и расплавленного шлака, и газового пространства над ванной расплава, и дутьевую фурму по первому аспекту или по второму аспекту изобретения, проходящую вниз в емкость для вдувания в нее газа.

В частности, согласно настоящему изобретению предлагается устройство для производства железосодержащего металла из железосодержащего исходного материала посредством прямой плавки, содержащее емкость, выполненную с возможностью удержания ванны расплавленного металла и расплавленного шлака, и газового пространства над ванной расплава, и дутьевую фурму по первому аспекту проходящую вниз в емкость для вдувания кислородосодержащего газа в емкость, при этом главный модуль фурмы установлен в верхней стенке емкости так, чтобы проходить вниз в емкость от его верхнего (заднего) конца, расположенного вне емкости, модуль впуска газа установлен на верхнем конце главного модуля направляющего канала и поддерживается им, а центральный модуль подвешен на своем соединении с верхним (задним) концом модуля впуска газа так, чтобы висеть вертикально вниз в трубчатом корпусе модуля впуска газа и внутри главного модуля.

Лопатки центрального модуля могут выступать в головку и иметь такие размеры, чтобы во время работы устройства они зацеплялись за канал с внутренним водяным охлаждением и поддерживались в нем.

Согласно настоящему изобретению далее предлагается способ установки в металлургическую емкость дутьевой фурмы по первому аспекту настоящего изобретения, содержащий шаги, при которых поднимают главный модуль на кране за его задний конец так, чтобы он висел вертикально вниз, подвешенный за задний конец, опускают главный модуль так, чтобы он вошел вниз в емкость, разъемно крепят верхнюю часть главного модуля на верхней стенке емкости, поднимают краном модуль впуска газа и опускают его на верхний конец главного модуля, разъемно крепят нижний конец модуля впуска газа к верхнему концу главного модуля, поднимают краном центральный модуль за его задний конец так, чтобы он висел вертикально вниз, опускают краном центральный модуль так, чтобы он проходил вниз через трубчатый корпус модуля впуска газа и внутреннее пространство главного модуля и разъемно крепят верхний конец центрального модуля к верхнему концу модуля впуска газа.

Согласно настоящему изобретению также предлагается способ извлечения установленный таким способом дутьевой фурмы из металлургической емкости, содержащий шаги, при которых разъединяют крепежные элементы, крепящие верхний конец центрального модуля к верхнему концу модуля впуска газа, поднимают центральный модуль краном вертикально из модуля впуска газа и главного модуля, и отводят его от емкости, разъединяют крепежные элементы, крепящие нижний конец модуля впуска газа к верхнему концу главного модуля, поднимают краном модуль впуска газа с главного модуля и отводят его от емкости, разъединяют крепежные элементы, крепящие главный модуль к верхней стенке емкости, поднимают краном главный модуль для извлечения его из емкости и отводят от нее.

Краткое описание чертежей

Далее следует более подробное описание одного конкретного варианта фурмы и способа ее монтажа в металлургической емкости со ссылками на прилагаемые чертежи, где:

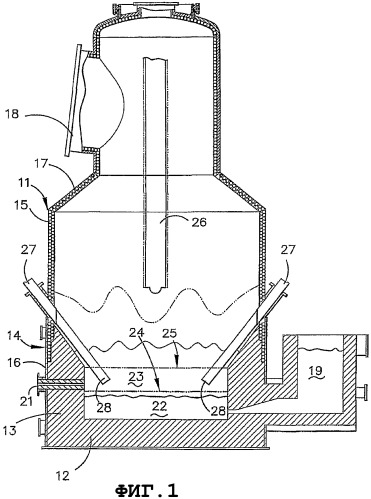

Фиг.1 - вертикальное сечение части емкости для прямой плавки, содержащей фурму для вдувания горячего воздуха по настоящему изобретению;

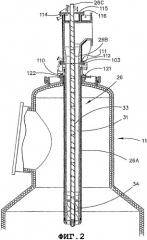

Фиг.2 - вертикальное поперечное сечение верхней части плавильной емкости и фурмы для вдувания горячего воздуха;

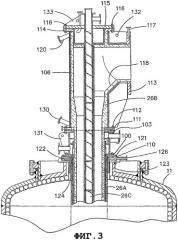

Фиг.3 - поперечное сечение в увеличенном масштабе некоторых компонентов, показанных на фиг.2;

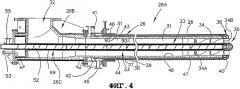

Фиг.4 - продольное сечение фурмы для вдувания горячего воздуха;

Фиг.5 - вид сбоку модуля впуска газа фурмы для вдувания горячего воздуха;

Фиг.6 - поперечное сечение модуля впуска газа;

Фиг.7 - компонент верхнего конца главного модуля, образующего часть фурмы;

Фиг.8 - поперечное сечение монтажного фланца и гильзы;

Фиг.9 - вид с торца монтажного фланца и гильзы;

Фиг.10 - развертка гильзы, показанной на фиг. 9;

Фиг.11 - деталь в увеличенном масштабе, показывающая конструкцию головки на переднем или нижнем конце внешнего канала фурмы;

Фиг.12 - частичное сечение части головки;

Фиг.13 и 14 - иллюстрируют конструкцию передней части центральной структуры фурмы;

Фиг.15 и 16 - иллюстрируют конструкцию переднего конца центральной структуры фурмы и

Фиг.17-19 иллюстрируют последовательные шаги, осуществляемые при установке фурмы в плавильную емкость.

Подробное описание предпочтительного варианта

На чертежах показана емкость для прямой плавки, пригодная для осуществления процесса Hismelt, описанного в международной заявке на патент РСТ/AU96/00197. Металлургическая емкость в целом обозначена позицией 11 и имеет горн, включающий основание 12 и боковые стенки 13, сформированные из огнеупорного кирпича; боковые стенки 14, образующие по существу цилиндрический барабан, поднимающийся вверх от боковых стенок 13 горна и которые содержат верхнюю часть 15 барабана и нижнюю часть 16 барабана; свод 17; выходное отверстие 18 для выпуска отходящих газов; копильник 19 для непрерывного выпуска расплавленного металла; и летку 21 для выпуска расплавленного шлака.

При использовании емкость содержит ванну расплавленного железа и шлака, которая содержит слой 22 расплавленного металла, и слой 23 расплавленного шлака поверх слоя 22 расплавленного металла. Стрелка, обозначенная позицией 24, указывает номинальное положение покоя поверхности слоя 22 металла, а стрелка, обозначенная позицией 25, показывает номинальное положение покоя поверхности слоя 23 шлака. Термин "положение покоя поверхности" означает поверхность в то время, когда в емкость не вдувается газ и не вводятся твердые частицы.

Емкость оснащена направленной вниз фурмой 26 для вдувания потока горячего воздуха в ее верхний регион и фурмами 27 для вдувания твердых частиц, которые проходят вниз и внутрь через боковые стенки 14 в слой 23 шлака для подачи железной руды, твердого материала, содержащего углерод и флюсов, распыленных в газе-носителе с уменьшенным содержанием кислорода, в слой 22 металла. Положение фурм 27 выбирается таким, чтобы их выпускные концы 28 во время осуществления процесса находились над поверхностью слоя 22 металла. Это положение фурм уменьшает риск повреждения в результате контакта с расплавленным металлом и позволяет охлаждать фурмы системой принудительного водяного охлаждения без риска попадания воды в контакт с расплавленным металлом в емкости.

Конструкция фурмы 26 для вдувания горячего воздуха показана на фиг.4А. Согласно настоящему изобретению, фурма состоит из трех отдельных модулей 26А, 26В и 26С, которые изготавливаются отдельно и собираются последовательными операциями, разъемно соединяясь друг с другом, во время монтажа фурмы в емкости способом, описанным ниже со ссылками на фиг. 15-17.

Модуль 26А фурмы является главным модулем, образующим канал 31, по которому горячий газ направляется в верхнюю часть емкости. Модуль 26В фурмы является модулем впуска газа, образующим впускную структуру 32 для газа, которая направляет горячий газ в канал 31 модуля 26А фурмы. Модуль 26С фурмы является центральным модулем, который содержит удлиненную центральную трубчатую структуру 33, которая проходит в направляющем канале 31 и на своем переднем или нижнем конце имеет серию закручивающих поток лопаток 34 для завихрения потока газа, выходящего из канала. Закручивающие лопатки 34 могут быть сформированы в четырехзаходную спиральную конфигурацию. Их входные (задние) концы могут иметь плавный переход от исходного прямого участка к полностью сформированной спирали для минимизации турбулентности и падения давления.

Фурма охлаждается водой через серию контуров и/или элементов охлаждения. Эти контуры и/или элементы изолированы друг от друга и, следовательно, работают независимо друг от друга, хотя они могут снабжаться водой от общего питателя и могут возвращать охлаждающую воду в общий коллектор. Контуры и/или системы водяного охлаждения каждого модуля 26А, 26В и 26С изолированы от контуров и/или элементов системы водяного охлаждения каждого из других модулей 26А, 26В и 26С.

Модули 26А и 26С фурмы при использовании находятся по существу внутри емкости и испытывают градиент температуры и поэтому требуют неравномерного охлаждения на своей длине, поскольку наиболее высокая температура наблюдается на переднем конце фурмы рядом с соплом, где происходит дожигание отходящих газов. Температура в этом регионе может составлять порядка 2000оС-2200оС. Горячее дутье через направляющий канал имеет температуру 1200оС, а температура вне фурмы и на удалении от сопла обычно составляет 1400оС-1500оС.

Как подробно описано ниже, модули 26А и 26С фурмы имеют удлиненную конструкцию с параллельными или по меньшей мере двухслойными каналами для охлаждающей воды, образованными концентрическими трубами по существу цилиндрической конструкции. Трубы удерживаются внутри каждого модуля так, чтобы две или более из труб или других элементов могли испытывать относительное расширение. Параллельные или по меньшей мере двухслойные каналы позволяют размещать их впускное и выпускное соединения вне емкости.

Модуль 26В фурмы при использовании находится по существу внутри емкости и испытывает воздействие по существу равномерного перепада температур, составляющих от 1200оС внутри, из-за потока горячего дутья, до температуры емкости снаружи модуля. Модуль 26В состоит из по существу параллельных концентрических труб, которые образуют однослойный канал охлаждения, разделенный одной или более перегородками на две или более проточные галереи. Однослойный канал достаточен для охлаждения модуля 26В, который испытывает пониженную потребность в обеспечении возможности относительного расширения в контурах охлаждения.

Передний конец центральной структуры 33 имеет куполообразный носик 35, который выступает вперед из головки 36 канала 31 так, что передний конец центрального тела и сопло канала взаимодействуют для образования кольцевого сопла формирующего расходящийся, закрученный лопатками 34 поток газа, выходящий из канала.

Стенка главной части канала 31, проходящая вниз по потоку от впускного отверстия 32 для газа, имеет внутреннее водяное охлаждение. Этот участок канала состоит из серии из трех концентрических труб 37, 38, 39, проходящих до переднего конца канала, где они соединяются с головкой 36 канала. Головка 36 канала имеет полую кольцевую форму и разделена внутри структурой 80 перегородки, которая делит внутреннее пространство головки на четыре проточные галереи 81, 82, 83, 84, которые взаимно соединены для образования единого охлаждающего канала, в целом обозначенного позицией 85, в который охлаждающая вода подается и из которого она отводится через каналы в стенке направляющего канала 31 для газа. Более конкретно, охлаждающая вода подается через впускное отверстие 41 (впускной соединитель) и внутренний кольцевой впускной коллектор 42 во внутренний кольцевой канал 43, сформированный между трубами 37, 38 канала и проходящий до головки 36 канала. Из головки 36 вода возвращается через внешний кольцевой возвратный канал 44, сформированный между трубами 38, 39 и назад, через выпускное отверстие 45 (выпускной соединитель) на заднем конце водоохлаждаемого участка канала 31.

Головка 36 имеет внешний кожух 40, сформированный четырьмя кольцевыми сегментами 86, 87, 88 и 89, которые приварены друг к другу для образования кожуха. Сегмент 86 образует заднюю стенку головки 36 и приварен к самой внутренней трубе 37 из труб, образующих стенку направляющего канала для газа. Перегородка 80 содержит стальное кольцо, расположенное внутри кожуха 40 головки, и снабжена четырьмя периферийными фланцами 80А, 80В, 80С и 80D, выступающими наружу от центральной части 80Е кольца так, чтобы делить внутреннее пространство кожуха на проточные галереи 81-84 и служить опорами для кожуха. Фланец 80А приварен к промежуточной трубе 38 стенки канала, а фланцы 80В и 80D приварены к сегментам 86 и 87 кожуха головки для завершения соединения головки со стенкой канала и для разделения внутреннего пространства головки на проточные галереи 81, 82, 83 и 84 для охлаждающей воды. Между структурой 80 перегородки и кожухом установлены дефлекторы 91 для формирования концов проточных галерей. Во фланцах перегораживающего кольца рядом с дефлекторами выполнены отверстия 92, позволяющие воде последовательно протекать по головке сначала по галерее 81, затем по галерее 82, затем по галерее 83 и, наконец, по галерее 84. Вода поступает в галерею 81 из канала 43, сформированного между трубами 37, 38, а выходит из галереи 84 через возвратный канал 44, сформированный между трубами 38, 39.

Сегменты 87 и 88 кожуха головки, формирующие внутреннюю поверхность и наружный конец головки, выполнены из меди для улучшения охлаждения этих деталей головки, тогда как сегменты 86 и 89 и структура 80 перегородок выполнены из стали для создания очень прочной армированной структуры головки, которая позволяет передавать нагрузки от внутренней и промежуточной труб 37, 38 на внешнюю трубу 39, как более подробно описано ниже.

Модуль 26А фурмы на своем заднем конце снабжен крепежным узлом 101, содержащим водоохлаждаемый внешний корпус 102, соединенный через фланец 100 с внешней трубой 39 и с монтажным фланцем 110 для соединения с верхней частью емкости так, чтобы фурма была подвешена в вертикальной ориентации, с монтажного фланца 110 и весь ее вес передавался через внешнюю трубу 39. Задний конец промежуточной трубы 38 поддерживается скользящим уплотнением 104 в корпусе 102, а задняя часть внутренней трубы 37 поддерживается в скользящем уплотнении 105 в заднем торцевом фланце 103 модуля 26А, что обеспечивает возможность относительных продольных перемещений труб при относительном расширении различных компонентов фурмы. Чтобы не перегрузить эти скользящие уплотнения 104 и 105, вес охлаждающей воды, огнеупора, внутренней трубы 37 и промежуточной трубы 38 передается структурой 80 перегородок на внешнюю трубу 39.

Задний торцевой фланец 103 модуля 26А фурмы позволяет крепить модуль 26В впуска газа. Модуль 26В содержит трубчатый корпус 106 и трубу 107 ответвления, отходящую вбок от трубчатого корпуса, образуя патрубок, впускающий газ в трубчатый корпус и из него во внутреннее пространство главного модуля 26А. Передний или нижний конец трубчатого тела 106 снабжен периферийным фланцем 111 для упора в задний фланец 103 модуля 26А, и упирающиеся друг в друга фланцы 103, 111 разъемно соединены болтами 112 во время процесса монтажа фурмы, как будет описано ниже. Труба 107 ответвления модуля 26 В также снабжена соединительным фланцем 113 для соединения с направляющим каналом для газа (горячего воздуха).

Верхний конец модуля 26В снабжен торцевым фланцем 114, который служит упором для фланца 115 на заднем или верхнем конце центрального модуля 26С, и упирающиеся друг в друга фланцы 114, 115 разъемно соединены друг с другом болтами 116 во время монтажа фурмы, как описано ниже.

Модуль 26В фурмы сформирован как внешний стальной кожух с двойной стенкой с внутренними каналами для охлаждения, по которым циркулирует вода, поступающая и выходящая через входной и выходной соединители 120, 130. Пространство между двойными стенками образует однослойный канал и может быть разделено перегородками 175 для формирования множества проточных галерей 178, которые могут располагаться в любом удобном порядке. Проточные галереи 178 могут делиться центральной перегородкой 180 на верхний 190 и нижний 192 контуры охлаждения. Внутреннее пространство модуля 26 В выложено огнеупорным материалом 118.

Водоохлаждаемый участок канала 31 выложен изнутри огнеупорной футеровкой 46, которая расположена в самой внутренней металлической трубе 37 и проходит до водоохлаждаемой головки 36. Внутренняя поверхность головки 36 выполнена по существу заподлицо с внутренней поверхностью огнеупорной футеровки, которая определяет эффективный канал для газа. Передний конец огнеупорной футеровки имеет участок 47 немного уменьшенного диаметра, который расположен по существу заподлицо с внутренней поверхностью головки 36 канала. Огнеупорная футеровка сформирована в секциях, установленных во внутренней трубе 37. Когда фурму устанавливают, и она находится в вертикальном положении, нижняя часть футеровки садится на заднюю стенку 86 головки канала, а другие секции футеровки поддерживаются закладными кольцами 90, приваренными к трубе 39. Соответственно, полный вес огнеупорной футеровки передается вниз на внутреннюю трубу 37. Поскольку канал полностью поддерживается за его верхний конец через внешнюю трубу 39, эту направленную вниз нагрузку необходимо передать с внутренней трубы на внешнюю трубу через соединение, образуемое стенкой 86 головки, структурой 80 перегородки и структурой 89 головки, все из которых выполнены из стали и образуют очень прочное, жесткое и имеющее связь жесткости соединение, способное передавать эти силы.

Сзади от секции 47 огнеупорной футеровки имеется участок немного большего диаметра, позволяющий вставлять центральную структуру 33 вниз через канал при сборке фурмы, не повреждая футеровку. Затем в участок футеровки уменьшенного диаметра перемещают закручивающие (завихряющие) лопатки 34, пока их передние концы не войдут в заднюю часть головки 36. При окончательной сборке лопатки проходят вдоль центральной структуры 33 от задних концов 34А, отнесенных назад от головки 36, до передних концов 34В, расположенных внутри головки 36. Лопатки 34 имеют такие размеры, чтобы между лопатками и огнеупорной футеровкой канала оставался небольшой радиальный зазор. Кроме того, они имеют такие размеры, чтобы когда фурма находится в холодном состоянии, имелся небольшой радиальный зазор порядка 2 мм между передними концами лопаток и внутренней поверхности головки 36, но при нагреве в условиях эксплуатации передние концы лопаток зацепляются с водоохлаждаемой изнутри головкой, создавая тем самым боковую поддержку для лопаток и нижнего конца центральной структуры 33. Центральная структура имеет большую длину и является гибкой, и если ее не поддерживать, дутье может вызывать сильные вибрации. При показанной конструкции создается боковая поддержка, образующаяся за счет зацепления охлаждаемой головки с лопатками. Лопатки могут быть выполнены из кобальтового сплава, например, UMCO 50. Они могут быть сформированы на гильзе просто надетой на нижний конец центральной структуры на шлицы во избежание вращения.

Задняя стенка 86 головки 36 выполнена с деформируемой средней частью, позволяющей компенсировать радиальные нагрузки на стенку при зацеплении с передними концами лопаток 34. Более конкретно, кольцевой сегмент кожуха головки, образующий эту стенку, снабжен деформируемой складкой 86А U-образного сечения, которая может смыкаться для компенсации дополнительной нагрузки на стенку, чтобы ограничить напряжения в стенке возникающие под воздействием радиальных нагрузок, генерируемых тепловым перемещением в жестких эксплуатационных условиях процесса Hismelt.

Передний конец центральной структуры 33, на котором установлены закручивающие лопатки 34, имеет внутреннее водяное охлаждение, при этом охлаждающая вода поступает по центральной структуре от заднего конца к переднему концу фурмы и затем возвращается обратно по центральной структуре к заднему концу фурмы. Это позволяет направлять очень сильный поток воды непосредственно к переднему концу центральной структуры и, в частности, на куполообразный носик 35, который при работе фурмы подвержен воздействию очень высокого теплового потока.

Центральная структура 33 содержит внутреннюю и внешнюю концентрические стальные трубы 50, 51, сформированные трубчатыми сегментами, установленными торец в торец и сваренными друг с другом. Внутренняя труба 50 образует центральный канал 52 для охлаждения, по которому вода течет вперед через центральную структуру от впускного патрубка 53 на заднем конце фурмы к носику 35 переднего конца центральной структуры, и между этими двумя трубами сформирован кольцевой возвратный канал 54 для охлаждающей воды, по которому вода возвращается из носика 35 через центральную структуру к выпускному патрубку 55 на заднем конце фурмы.

Носик 35 центральной структуры 33 содержит внутреннее медное тело 61, вставленное во внешний куполообразный кожух 62, также выполненный из меди. Внутренняя медная деталь 61 сформирована с центральным каналом 63 для приема воды от центрального канала 52 структуры 33, и направления ее к концу носика. Медное тело 61 сформировано с выступающими ребрами 64, которые плотно садятся в кожух 62 носика для формирования единого непрерывного канала 65 между медным телом 61 и внешним кожухом 62 носика. Ребра 64 имеют такую форму, чтобы единый непрерывный канал 65 проходил как кольцевые проточные сегменты 66, соединенные проточными сегментами 67, наклоненными от одного кольцевого сегмента к следующему. Таким образом, канал 65 проходит от конца носика по спирали, которая, хотя и не имеет регулярной спиральной формы, тем не менее проходит вокруг носика и назад к выходу на заднем конце носика в кольцевой возвратный канал, образованный между трубами 51, 52 центральной структуры 33.

Принудительная подача охлаждающей воды единым когерентным потоком по спиральному каналу 65, огибающему конец носика 35 центральной структуры в направлении назад, обеспечивает эффективный отвод тепла и предотвращает образование "горячих точек" на носике, которые смогут возникнуть, если воде позволить разделиться в носике на отдельные потоки. В показанной конструкции охлаждающая вода ограничивается одним потоком с момента ее входа в носик 65 до момента выхода из конца носика.

Внутренняя структура 33 снабжена внешним тепловым экраном 69 для предотвращения теплопереноса от поступающего горячего газа по каналу 31 к охлаждающей воде, текущей по центральной структуре 33. В условиях очень высоких температур и больших потоков газа, характерных для крупномасштабной плавильной установки, жесткий огнеупорный экран может прослужить недолго. В показанной конструкции экран 69 сформирован из трубчатых гильз, выполненных из керамики, выпускаемой на рынок под маркой UMCO. Эти гильзы размещаются торец в торец для образования непрерывного керамического экрана, окружающего воздушный зазор между экраном и внешней трубой 51 центральной структуры. Дополнительные особенности способа формирования экрана приведены в описании к патенту США 6673305.

При установке фурмы в металлургическую емкость монтажный фланец 110 крепится болтами 121 к фланцу 122 на верхнем конце трубчатого отверстия 123 верхней стенки емкости. Монтажный фланец 110 сформирован с пустотелой трубчатой выступающей гильзой 124, которая входит в трубчатое отверстие 123 и изнутри охлаждается водой, поступающей через впускной патрубок 125 и выходящей через выпускной патрубок 123, проходящий через монтажный фланец 110. Вода из патрубка 125 проходит через внутренний канал 127 к нижнему концу трубчатой гильзы 124 и затем течет обратно через трубчатую гильзу через последовательность проходящих по окружности галерей, образованных внутренними, проходящими по окружности перегородками 128 в стенках гильзы. Охлаждение гильзы 124 в трубчатом отверстии 123 емкости заставляет шлак затвердевать в нижней части отверстия, закрывая отверстие и уменьшая поток тепла через отверстие. Гильза 124 установлена в отверстии с зазором и также проходит вокруг корпуса фурмы с небольшим зазором, при этом зазоры закрываются затвердевшим шлаком. Такая конструкция защищает отверстие емкости и фланец 122 от перегрева и позволяет устранить необходимость в выполнении охлаждающих каналов в этой части емкости. Размер гильзы 124 и, более конкретно, внешний диаметр гильзы выбирают таким, чтобы имелся зазор между трубчатым отверстием 123 и модулем 26А фурмы со слоем застывшего шлака, который неизбежно образуется на внешней стенке модуля при эксплуатации фурмы. При такой конструкции модуль 26А фурмы и застывший шлак можно извлекать из емкости без контакта с трубчатым отверстием 123. Это является важным признаком с точки зрения минимизации возможности повреждения шлаком металлургической емкости застывшим на модуле 26А или фурмы при ее извлечении.

Способ монтажа фурмы показан на фиг. 18-19. Три модуля 26А, 26В и 26С фурмы изготавливают отдельно и привозят к емкости для последовательного монтажа. На первом шаге монтажа главный модуль 26А поднимают краном за подъемные проушины 131, расположенные на верхнем конце модуля так, чтобы модуль висел на кране вертикально, и его можно было вставить, опуская вниз, через трубчатое отверстие 123 в верхней стенке емкости, как показано на фиг. 18. Модуль 26А опускают, пока монтажный фланец 11 не упрется во фланец 122 на металлургической е