Способ производства листов из коррозионностойкой стали

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности производству листов для использования их в конструкциях атомных энергетических установок, работающих при температурах до 600°С. Для повышения пластичности и прочности листов способ включает выплавку стали, получение заготовок, нагрев заготовки до температуры горячей деформации, горячую деформацию с регламентированными обжатиями за проход, при этом выплавку стали производят из шихтовых материалов с содержанием, мас.%: свинца ≤0,001, олова ≤0,008, сурьмы ≤0,01 и висмута ≤0,005, удаляют с заготовки поверхностные дефекты, последующий нагрев ведут до температуры 1150-1170°С с выдержкой 0,8-1,2 мин/мм сечения, горячую деформацию осуществляют в интервале температур 1120-980°С с единичными обжатиями 8-12% на первых трех проходах с последующими обжатиями не менее 18% за проход при суммарном обжатии не менее 65%, затем производят подстуживание промежуточной заготовки до температуры 900°С, последующую деформацию ведут с единичными обжатиями не менее 8% за проход при суммарной деформации не менее 40% с последующим охлаждением со скоростью не менее 40°С/мин до температуры не выше 200°С, а затем на воздухе. 4 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к черной металлургии, в частности к получению листов из коррозионностойкой стали, предназначенных для использования в конструкциях атомных энергетических установок, работающих в условиях длительной эксплуатации при температурах до 600°С. Значительная часть оборудования энергетических установок изготавливается из листов толщиной до 300 мм.

Известны марки стали, которые используются для изготовления конструкций энергетических установок, например коррозионностойкая сталь марок 12Х18Н9, 10Х17Н13М2Т, также другие аналоги, указанные в научно-технической патентной литературе [1÷7]. Однако эти стали теряют конструкционную прочность из-за выделений карбидов и карбонитридов по границам зерен при длительной эксплуатации при температурах выше 400°С. Известна марка стали для атомной энергетики, JP 2005-023343, содержащая, мас.%:

15÷30 Cr; 8÷30 Ni; 0,001-0,1 C; 0,1-1,0 Si; 0,1-2 Mn; P≤0,05; S≤0,05; N=0,001-0,15; железо остальное. Эта марка стали при содержании Cr=30% и Ni=8% содержит в своем составе около 80% феррита, что приводит к заметному снижению эксплуатационных характеристик при температурах выше 300°С. При максимальном содержании Ni и Cr эта композиция относится уже к категории сплавов.

Известна технология производства листов из коррозионностойкой стали, включающая нагрев до температуры 1200°С, деформацию без ограничения температуры конца прокатки и без регламентации единичных обжатий и охлаждение после прокатки на воздухе [1]. При этом листы изготавливают из коррозионностойкой стали следующего химического состава, мас.%:

углерод - не более 0,10

кремний - не более 0,8

марганец - не более 2,0

хром - 16,0÷18,0

никель - 12,0÷14,0

молибден - 2,0÷3,0

титан - 0,3÷0,7

сера - не более 0,020

фосфор - не более 0,035

железо остальное [1].

Данный способ обеспечивает получение листов из коррозионностойкой стали, используемых для изготовления конструкций, работающих при температурах до 350°С. При длительной эксплуатации при температурах выше 350°С происходит выделение карбидов и карбонитридов титана по границам зерен, что приводит к охрупчиванию металла в процессе эксплуатации. Кроме того, при горячей прокатке листов без регламентации обжатий микроструктура листов состоит из крупных зерен с толстыми межзеренными прослойками. Конструкции, изготовленные из таких листов, имеют невысокие эксплуатационные характеристики. При эксплуатации при температурах выше 350°С наиболее близкой по области применения и принятой нами за прототип является технология изготовления листов из стали марки 10Х18Н9, которая включает в себя получение заготовки из стали, нагрев до температуры 1180-1200°С, прокатку в первых 2х проходах с обжатиями 6÷14% за проход, в 3÷6 проходах с обжатиями 9÷14%, и заключительная часть деформации выполняется с обжатиями 9÷18% за проход с последующим охлаждением без регламентации или скорости охлаждения до 300°С [9]. Согласно данному способу заготовку получают из стали следующего состава, мас.%: углерод не более 0,10, кремний не более 0,8, марганец не более 2,0, хром 17,0-19,0, никель 8,6-10,0, титан не более 0,10, сера не более 0,020, фосфор не более и 0,025, железо остальное.

Листы, изготовленные из этой стали по приведенной технологии, могут использоваться для изготовления конструкций, работающих при температурах не выше 400°С. Кроме того, сталь имеет пониженные прочностные и пластические свойства при нормальной температуре и более низкую технологическую пластичность при 1200-1000°С.

Техническим результатом изобретения является повышение технологической пластичности при температуре 1200-1000°С уровня прочностных и пластических свойств заготовок, что позволяет увеличить срок службы энергетических установок при температурах до 600°С.

Технический результат достигается за счет того, что способ производства листов из коррозионностойкой стали преимущественно для изготовления конструкций атомных энергетических установок, работающих при температурах до 600°С, включающий выплавку стали, получение заготовок, нагрев заготовок до температуры горячей деформации, горячую деформацию с регламентированными обжатиями за проход, отличается тем, что выплавку стали производят из шихтовых материалов с содержанием, мас.%: свинца ≤0,001, олова ≤0,008, сурьмы ≤0,01 и висмута ≤0,005, на заготовке удаляют поверхностные дефекты, последующий нагрев ведут до температуры 1150-1170°С с выдержкой 0,8-1,2 мин/мм сечения, горячую деформацию осуществляют в интервале температур 1120-980°С с единичными обжатиями 8-12% на первых трех проходах с последующими обжатиями не менее 18% за проход при суммарном обжатии не менее 65%, затем производят подстуживание промежуточной заготовки до температуры 900°С, последующую деформацию ведут с единичными обжатиями не менее 8% за проход при суммарной деформации не менее 40% с последующим охлаждением со скоростью не менее 40°С/мин до температуры не выше 200°С, затем на воздухе.

Согласно данному изобретению листы получают из стали следующего состава, мас.%:

| углерод | 0,04÷0,06 |

| кремний | 0,30÷0,80 |

| марганец | 1,0÷1,7 |

| хром | 16,0÷18,0 |

| никель | 10,0÷12,0 |

| молибден | 2,0÷2,5 |

| титан | 0,03÷0,08 |

| ниобий | 0,04÷0,06 |

| ванадий | 0,03÷0,05 |

| сера | ≤0,005 |

| фосфор | ≤0,008 |

| мышьяк | ≤0,008 |

| свинец | ≤0,001 |

| олово | ≤0,008 |

| сурьма | ≤0,01 |

| висмут | ≤0,005 |

| железо | остальное |

при этом отношение

отношение

Суммарное содержание мышьяка, свинца, олова, сурьмы и висмута не должно превышать 0,03%, так как при более высоком содержании легкоплавких примесей снижается пластичность при горячем деформировании вследствие образования легкоплавких прослоек по границам зерен.

Суммарное содержание серы и фосфора не должно превышать 0,012%, что исключает образование в структуре сульфидов.

Нагрев перед деформацией до температур 1150÷1170°С с выдержкой 0,8÷1,2 мин/мм заметно уменьшает рост зерен и межзеренных прослоек, что приводит к повышению пластических свойств при горячей деформации. Обжатия в 8÷12% в первых трех проходах позволяют раздробить литую структуру заготовок и подготовить структуру к более интенсивной деформации для размельчения структуры.

Последующая деформация выполняется с обжатиями не менее 18% за проход для формирования мелкозернистой структуры.

Подстуживание до температуры 900°С необходимо для снижения скорости собирательной рекристаллизации, заключительный этап деформации производится при температурах не выше 900°С, что способствует получению в заготовках мелкозернистой структуры.

Ускоренное охлаждение листов по завершении деформации предотвращает увеличение толщины межзеренных прослоек в процессе охлаждения. При температурах ниже 200°С скорость протекания диффузионных процессов ничтожно мала.

Снижение содержания вредных и легкоплавких примесей по сравнению с известным составом практически исключает появление на границах зерен легкоплавких прослоек, что способствует повышению технологической пластичности, сварочно-технологических свойств и ресурса работы конструкций при температурах до 600°С. Введение титана, ниобия и ванадия в соотношении способствует получению полуфабрикатов с мелкозернистой структурой за счет выделений устойчивых карбидов титана, ниобия и ванадия, которые служат центрами кристаллизации. При более высоких содержаниях титана и ниобия в стали возможно выделение интерметаллидов, которые снижают пластичность металла. При более низких содержаниях титана, ниобия и ванадия образуется недостаточное количество устойчивых карбидов, снижается количество центров кристаллизации, полуфабрикаты получаются с крупнозернистой структурой. При крупнозернистой структуре по границам зерен образуются толстые прослойки из карбидов и карбонитридов сульфидов и других примесей, поэтому при сварке возможно образование микротрещин по межзеренным прослойкам.

Микролегирование коррозионностойкой стали титаном, ниобием и ванадием в соотношении позволяет получать полуфабрикаты с мелкозернисоой структурой, что значительно повышает технологическую пластичность и сварочно-технологические свойства. При отношении менее 2,2 наблюдается снижение коррозионной стойкости за счет образования большого количества карбидов хрома и снижения содержания хрома до значений, при которых утрачивается коррозионная стойкость.

Для обеспечения высоких сварочно-технологических свойств соотношение

Так, при более низких значениях этого соотношения снижается содержание ферритной фазы в стали, и возможно появление трещин в сварных соединениях.

При соотношении более 1,3 содержание ферритной фазы в стали может превышать 10%, что приводит к образованию трещин при горячей обработке.

Пример конкретного выполнения

Были выплавлены 3 плавки по 120 т заявляемой стали в конвертере с кислородной продувкой и одна плавка известной марки в 50-тонной электродуговой печи с использованием шихтовых материалов, содержащих мас.%: свинец 0,0008; олово 0,005; сурьма 0,006 и висмут 0,003, выплавку известной стали производили из обычной шихты. Выплавленный металл разлит в слитки, из которых были изготовлены слябы толщиной 450 мм. После этого поверхности слябов были зачищены с целью удаления всех поверхностных дефектов.

После удаления дефектов слябы были посажены в нагревательную печь, нагреты до температуры 1160°С и выдержаны при этой температуре для полного прогрева по всему сечению в течение 450 мин. После этого слябы были прокатаны на листы толщиной 130 мм. Слябы известной стали нагревались до 1190°С с выдержкой 485 мин, после чего прокатаны на листы толщиной 130 мм. Режимы прокатки приведены в табл.3.

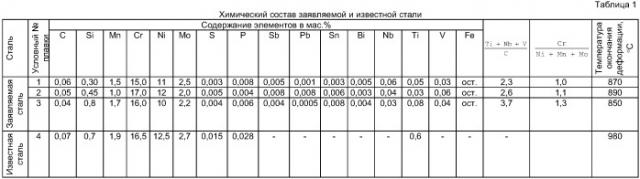

Результаты химического анализа и испытаний механических свойств листов, изготовленных по известному и предлагаемому способу, приведены в табл.1 и 2.

Образцы для испытаний отбирались в соответствии с ГОСТ 7564-73.

| Таблица 3 | |||||||||||

| Параметры предлагаемого и известного способов | |||||||||||

| Способ изготовления | № варианта | Температура нагрева | Выдержка при заданной тем-ре | Обжатия в первых 3-х проходах | Обжатия в 4 и последующих проходах | Суммарное обжатие | Подстуживание до тем-ры | Обжатие после 900°С | Суммарное обжатие после 900°С | Скорость охлаждения | Тем-pa конца ускоренного охлаждения |

| °С | мин/мм | % | % | % | °С | мм | % | °С/мин | °С | ||

| Предлагаемый | 1 | 1150 | 0,8 | 8 | 20 | 65 | 900 | 10 | 48 | 40 | 180 |

| 2 | 1160 | 1,0 | 10 | 20 | 70 | 900 | 12 | 56 | 45 | 190 | |

| 3 | 1170 | 1,2 | 12 | 25 | 68 | 900 | 15 | 50 | 42 | 190 | |

| Известный | 4 | 1190 | - | в 2-х проходах 10 | 15 | - | - | - | - | - | - |

| Примечание. В таблице приведены параметры процессов изготовления листов составов 2 и 4 табл.1. |

Литература

1. Коррозионностойкие, жаростойкие и высокопрочные стали и сплавы. Справочник "Интермет инжиниринг". Москва, 2000

2. Технические условия ТУ 5.961.11255-84 "Заготовки из коррозионностойкой стали марок 08Х16Н11М3, 08Х16Н11М3-ВД и 08Х16Н11М3-Ш".

3. М.И.Гольдштейн, С.В.Грачев, Ю.Г.Векслер. "Специальные стали и сплавы", М., изд-во "Металлургия", 1985.

4. Ю.Ф.Баландин, И.В.Горынин, Ю.И.Звездин и др. "Конструкционные материалы АЭС", М.: "Энергоатомиздат", 1984.

5. В.П. Гольцев, А.Я. Каменев. "Конструкционные материалы АЭС", М.: "Энергоатомиздат", 1984.

6. A.M.Сухотин. "Пассивность и коррозия металлов", Л., издание ГИПХ, 1975.

7. A.M.Паршин. "Структура, прочность и радиационная повреждаемость коррозионностойких сталей и сплавов", Челябинск, Металлургия, 1988.

8. М.Я.Дзугутов. "Пластическая деформация высоколегированных сталей и сплавов", Москва, Металлургия, 1977.

9. Труды 7 конгресса прокатчиков. Том 2, Москва, 15-18 окт. 2007 г., стр.221-224.

1. Способ производства листов из коррозионностойкой стали, преимущественно для изготовления конструкций атомных энергетических установок, работающих при температурах до 600°С, включающий выплавку стали, получение заготовок, нагрев заготовки до температуры горячей деформации, горячую деформацию с регламентированными обжатиями за проход, отличающийся тем, что выплавку стали производят из шихтовых материалов с содержанием, мас.%: свинца ≤0,001, олова ≤0,008, сурьмы ≤0,01 и висмута ≤0,005, удаляют с заготовки поверхностные дефекты, нагрев ведут до температуры 1150-1170°С с выдержкой 0,8-1,2 мин/мм сечения, горячую деформацию осуществляют в интервале температур 1120-980°С с единичными обжатиями 8-12% на первых трех проходах с последующими обжатиями не менее 18% за проход при суммарном обжатии не менее 65%, затем производят подстуживание промежуточной заготовки до температуры 900°С, последующую деформацию ведут с единичными обжатиями не менее 8% за проход при суммарной деформации не менее 40% с последующим охлаждением со скоростью не менее 40°С/мин до температуры не выше 200°С, а затем на воздухе.

2. Способ по п.1, отличающийся тем, что осуществляют выплавку стали, содержащей следующий химический состав, мас.%:

| углерод | 0,04-0,06 |

| кремний | 0,30-0,80 |

| марганец | 1,0-1,7 |

| хром | 16-18 |

| никель | 10-12 |

| молибден | 2-2,5 |

| титан | 0,03-0,08 |

| ниобий | 0,04-0,06 |

| ванадий | 0,03-0,05 |

| сера | ≤0,005 |

| фосфор | ≤0,008 |

| мышьяк | ≤0,008 |

| свинец | ≤0,001 |

| олово | ≤0,008 |

| сурьма | ≤0,01 |

| висмут | ≤0,005 |

| железо | остальное, |

3. Способ по п.2, отличающийся тем, что выплавляют сталь при выполнении соотношения суммарного содержания титана, ниобия и ванадия к содержанию углероду: .

4. Способ по п.2, отличающийся тем, что выплавляют сталь при выполнении соотношения содержания хрома к суммарному содержанию никеля, марганца и молибдена:

5. Способ по п.2, отличающийся тем, что суммарное содержание мышьяка, свинца, олова, сурьмы и висмута не должно превышать 0,03%.