Способ переработки концентратов, содержащих благородные металлы и сульфиды

Иллюстрации

Показать всеИзобретение относится к области металлургии благородных металлов, в частности к пирометаллургической переработке сульфидных концентратов, содержащих благородные металлы. Способ переработки концентратов, содержащих благородные металлы и сульфиды, включает термическую обработку исходного концентрата и плавку в смеси с карбонатом натрия, кремнеземсодержащим флюсом и углеродистым восстановителем с получением сплава благородных металлов и шлака. При этом термическую обработку исходного концентрата проводят в смеси с нитратом и карбонатом натрия в соотношении 1:(0,5÷1,6):(0,1÷0,4) при температуре 400÷600°С с получением спека. Полученный спек выщелачивают в воде с последующим отделением от раствора нерастворимого осадка. Высушенный нерастворимый осадок подвергают сушке и плавке с карбонатом натрия, кремнеземсодержащим флюсом и углеродистым восстановителем с добавлением буры и оксида кальция. Техническим результатом является повышение извлечения благородных металлов в сплав и снижение затрат на переработку концентратов. 4 табл.

Реферат

Изобретение относится к области металлургии благородных металлов (БМ), в частности к пирометаллургической переработке сульфидных концентратов, содержащих благородные металлы.

Целевым продуктом обогатительной переработки руд и песков, содержащих благородные металлы, являются богатые гравитационные концентраты, так называемые «золотые головки», представляющие собой неоднородную смесь минералов и обломков горных пород, в значительной степени представленную сульфидами металлов (пирит, арсенопирит, галенит, халькопирит, сфалерит и т.п.), оксидами и гидроксидами железа (магнетит, гематит, лимонит, гетит) и группой оксидов слагающих минералы - кремния, алюминия, кальция, магния. Благородные металлы - золото, серебро и металлы платиновой группы присутствуют в концентратах в самородном виде, в форме интерметаллидов, сульфидов. Содержание благородных металлов в богатых гравитационных концентратах, в зависимости от степени доводки, составляет, в среднем 10,0÷20,0% в сумме.

Известен способ переработки сульфидных концентратов гравитационного обогащения, содержащих благородные металлы, включающий плавку концентрата в смеси с флюсами, металлическим железом и углеродистым восстановителем с получением шлака, первичного штейна и золота лигатурного [1]. Первичный штейн смешивают с флюсами, глетом, металлическим железом, углеродистым восстановителем и плавят с получением шлака, обедненного вторичного штейна и веркблея. Веркблей купелируют с получением золота лигатурного. Недостатками способа-аналога являются значительные затраты, обусловленные применением трех высокотемпературных операций и использованием дорогостоящих реагентов.

Известен способ переработки концентратов, содержащих благородные металлы и сульфиды, который принят за прототип, как наиболее близкое к заявляемому техническое решение [2].

По известному способу сульфидный гравитационный концентрат подвергают термической обработке - окислительному обжигу при температуре 500-700°С, продукт термообработки - огарок гравитационного концентрата смешивают с карбонатом натрия, кремнеземсодержащим флюсом - кварцевым песком и углеродистым восстановителем и плавят при температуре 1200°С с получением сплава благородных металлов и шлака. Недостатками способа-прототипа являются высокие затраты, связанные с улавливанием и утилизацией сернистого ангидрида (SO2) обжиговых газов, и повышенные потери благородных металлов с пылью операции обжига и относительно тугоплавкими шлаками от плавки огарков концентрата.

Задачей, на решение которой направлено заявляемое изобретение, является снижение затрат на переработку концентратов, содержащих благородные металлы и сульфиды, и повышение извлечения благородных металлов в целевой сплав. Поставленная задача решается за счет технического результата, который заключается в предотвращении образования газообразного оксида серы и сокращения количества пыли в процессе операции термического разложения сульфидов исходных концентратов и снижения остаточного содержания благородных металлов в шлаках при плавке смеси на получение сплава благородных металлов.

Указанный технический результат достигается тем, что в известном способе переработки концентратов, содержащих благородные металлы и сульфиды, включающем термическую обработку исходного концентрата и плавку в смеси с карбонатом натрия, кремнеземсодержащим флюсом и углеродистым восстановителем с получением сплава благородных металлов и шлака, согласно изобретению термическую обработку исходного концентрата проводят в смеси с нитратом и карбонатом натрия в соотношении 1:(0,5÷1,6):(0,1÷0,4) при температуре 400-600°С с получением спека, который выщелачивают в воде с последующим отделением от раствора нерастворимого осадка и его сушкой, плавке с карбонатом натрия, кремнеземсодержащим флюсом и углеродистым восстановителем подвергают высушенный нерастворимый осадок с добавлением буры и оксида кальция.

Отличием предлагаемого технического решения от прототипа является состав смеси на термообработку исходного концентрата, введение новых операций выщелачивания продукта термообработки концентрата в воде, отделение нерастворимого осадка от раствора, сушку нерастворимого осадка и состав смеси на плавку с получением сплава благородных металлов и шлака.

Физико-химическая сущность заявляемого способа основывается на термохимическом разложении сульфидов железа и цветных металлов смесью нитрата и карбоната натрия с переводом металлов в форму оксидов, а серы в сульфат натрия. Разложение сульфидов при термообработке смеси протекает по реакциям типа (I):

Продуктами операции являются: спек, на основе сульфата натрия, оксидов железа и цветных металлов и газы, смесь азота с двуокисью углерода. В процессе выщелачивания спека в воде сульфат натрия переходит в раствор, в нерастворимом осадке концентрируются благородные металлы, оксиды железа и цветных металлов. При последующей плавке высушенного нерастворимого осадка с флюсами получают сплав благородных металлов и шлак.

Эффект сокращения потерь благородных металлов с пылью при термическом разложении сульфидных концентратов происходит по причине уменьшения пылеобразования вследствие частичного оплавления реакционной массы. Снижение остаточного содержания благородных металлов в шлаке достигается путем повышения поверхностного натяжения шлакового расплава и понижения температуры плавления шлака за счет введения в состав шихты оксида кальция и легкоплавкой буры в количестве, обеспечивающем содержание в получаемом шлаке СаО на уровне 10÷15% и Na2B4O7 20÷25%.

В заявляемом способе количество компонентов реакционной смеси в указанных пределах берется в зависимости от содержания сульфидов в перерабатываемом концентрате. При относительно низком содержании сульфидов в концентрате (15÷20%) необходимое и достаточное количество расходуемых нитрата и карбоната натрия в смеси составляет, соответственно, 0,5 и 0,1 от массы перерабатываемого материала, а при высоком содержании сульфидов (60÷70%) расход нитрата и карбоната натрия составляет 1,6 и 0,4 от массы исходного концентрата.

Температурный диапазон 400÷600°С, при котором проводится термообработка смеси для разложения сульфидов, выбран по результатам экспериментальных данных. Установлено, что при температуре ниже 400°С степень десульфуризации сульфидов смесью нитрата и карбоната натрия понижается, а обработка смеси при температуре выше 600°С практически не увеличивает степень десульфуризации, но сопровождается более высокими затратами, в частности электроэнергии.

Сопоставительный анализ заявляемого способа с прототипом показывает, что заявляемый способ отличается от известного составом смеси на термообработку исходного концентрата, введением новых операций выщелачивания продукта термообработки концентрата в воде, отделения нерастворимого осадка от раствора, сушки нерастворимого осадка и составом смеси на плавку с получением сплава благородных металлов и шлака.

Для доказательства соответствия заявляемого изобретения критерию «изобретательский уровень» проводилось сравнение с другими техническими решениями, известными из источников, включенных в уровень техники.

Заявляемый способ переработки концентратов, содержащих благородные металлы и сульфиды, соответствует требованию «изобретательского уровня», так как обеспечивает снижение затрат на переработку концентратов и повышение извлечения благородных металлов в целевой сплав, что не следует явным образом из известного уровня техники.

Примеры использования заявляемого способа

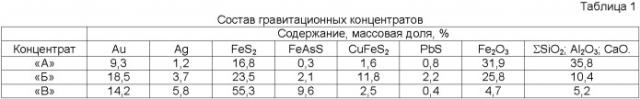

Для экспериментальной проверки заявляемого способа использовали гравитационные концентраты - «золотые головки» (А, Б, В), полученные при обогащении золотосодержащих руд, флюсы и реагенты, измельченные до крупности менее 0,5 мм. Составы концентратов приведены в таблице 1.

Термообработку концентратов проводили на установке, включающей муфельную камерную печь сопротивления с автоматическим регулятором температуры и вытяжную газоотводящую систему с кассетным пылеулавливающим устройством на основе тканевого фильтра.

Компоненты смеси - гравитационный концентрат, нитрат и карбонат натрия взвешивали на лабораторных весах и усредняли, готовую смесь помещали в противень нержавеющей стали слоем 3÷4 см. Противень со смесью загружали в камеру печи и выдерживали при заданной температуре в течение 60 минут. По окончании выдержки кассету тканевого фильтра извлекали и определяли количество уловленной пыли, противень со спеком выгружали из печи и охлаждали до комнатной температуры. Спек взвешивали, измельчали до крупности менее 0,5 мм и выщелачивали в воде в лабораторном реакторе при условиях: Т:Ж=1:5; температура ~60°С; продолжительность - 30 минут. Полученную пульпу фильтровали, нерастворимый осадок сушили и взвешивали. Высушенный нерастворимый осадок смешивали с флюсами и коксиком, шихту помещали в шамотовый тигель. Тигель с шихтой загружали в шахтную печь сопротивления с карбидокремниевыми электронагревателями и выдерживали при температуре 1200°С в течение 30 минут. По окончании плавки тигель извлекали из печи и охлаждали. Продукты плавки - шлак и сплав благородных металлов выбивали из тигля и взвешивали. Промежуточные и конечные продукты опытов анализировали на содержание элементов пробирным и химическим методами анализа.

Данные по результатам опытов переработки гравитационных концентратов заявляемым способом приведены в таблицах 2 и 3.

Результаты примеров №№1 и 3 (таблица 2) показывают, что использование заявляемого способа позволяет разлагать сульфиды гравитационных концентратов со степенью десульфуризации на уровне 93,2÷96,3%, переводить металлы в форму оксидов и эффективно выводить серу в водный раствор в виде сульфата натрия. При содержании нитрата и карбоната натрия в смеси и температуре термообработки смеси ниже заявляемых пределов (примеры №№4 и 6) степень десульфуризации понижается, а при содержании нитрата и карбоната натрия и температуры термообработки смеси выше заявляемых пределов степень десульфуризации изменяется незначительно, но существенно возрастают расходы реагентов и электроэнергии на термообработку концентратов (примеры №№5 и 7). Количество пыли в примерах №№1 и 3 составляет 0,17÷0,35% от массы концентратов. Содержание благородных металлов в пыли составляет менее 1,0 г/т, по данным рентгеноструктурного анализа основным компонентом пыли является карбонат натрия.

Плавка нерастворимых осадков гравитационных концентратов в смеси с флюсами позволяет получать сплавы благородных металлов с суммарным содержанием золота и серебра 85,37÷94,72% (таблица 3).

Пример использования способа-прототипа

Для сравнения показателей заявляемого способа и способа-прототипа провели опыт переработки концентрата «Б» по технологии способа-прототипа. Концентрат «Б» массой 100,0 г поместили в противень нержавеющей стали слоем 10 мм, загрузили в муфельную камерную печь сопротивления и при периодическом перемешивании обжигали с доступом воздуха в камеру печи по 1,5 часа при температуре 500 и 700°С. По завершении обжига противень выгрузили из печи, огарок охладили и взвесили. Масса огарка концентрата составила 81,9 г. Огарок содержал 22,53% золота, 4,50% серебра, 1,38% серы. Масса пыли составила 3,8 г. Пыль содержала 1,29% золота, 0,43% серебра, 1,75% серы. Огарок смешали со 120,0 г карбоната натрия, 40,9 г кварцевого песка и 4,0 г коксика. Плавку, разделение и анализ продуктов провели по методике, изложенной в примерах переработки концентратов заявляемым способом.

В результате плавки получили 26,2 г сплава благородных металлов и 175,0 г шлака. Сплав БМ содержал: 69,83% золота; 13,61% серебра; 10,1% меди; 5,8% свинца. В шлаке содержалось: 0,089% золота; 0,067% серебра; 0,82% меди; 0,22% свинца.

Сравнение достигнутых показателей от использования заявляемого и известного способов переработки концентрата «Б» представлено в таблице 4.

| Таблица 4 | ||

| Сравнительные данные переработки концентрата «Б» | ||

| Показатель | Достигнутая величина при использовании способа | |

| Прототипа | Заявленного | |

| Степень извлечения благородных металлов в целевой сплав (Ag/Au), % | 96,37/98,89 | 98,39/99,34 |

| Общие затраты на переработку концентрата, % | 100 | 85÷90 |

Данные, приведенные в таблице 4, показывают, что использование заявляемого способа позволяет повысить извлечение в целевой сплав благородных металлов золота на 0.45% и серебра на 2,02% вследствие устранения потерь благородных металлов с пылью и снижения их остаточного содержания в шлаках. За счет предотвращения выделения оксида серы в газовую фазу и соответствующих затрат на улавливание сернистого ангидрида в специальных устройствах общие затраты на переработку концентрата снижаются примерно на 10÷15%.

Для доказательства критерия «промышленное применение» заявленный способ планируется к опытному испытанию в ОАО «Иргиредмет».

Источники информации

1. Патент РФ №2156820, МКИ С22B 11/02. Способ переработки концентратов гравитационного обогащения, содержащих благородные металлы / С.Г.Рыбкин, А.Ф.Панченко, Г.М.Панченко, Н.Н.Кулинич (Россия) - опубл. 27.09.2000 г.

2. Патент РФ №1649815, МКИ С22В 11/02. Способ извлечения благородных металлов из гравитационных концентратов / С.В.Баликов, Н.А.Дубинин, А.П.Манохин (Россия) - №4749419/02; Заявл. 11.10.1989. (Авторское свидетельство СССР переоформлено на патент РФ и зарегистрировано в Государственном реестре изобретений 13 апреля 1993 года) - прототип.

Способ переработки концентратов, содержащих благородные металлы и сульфиды, включающий термическую обработку исходного концентрата и плавку в смеси с карбонатом натрия, кремнеземсодержащим флюсом и углеродистым восстановителем с получением сплава благородных металлов и шлака, отличающийся тем, что термическую обработку исходного концентрата проводят в смеси с нитратом и карбонатом натрия в соотношении 1:(0,5÷1,6):(0,1÷0,4) при температуре 400÷600°С с получением спека, который выщелачивают в воде с последующим отделением от раствора нерастворимого осадка и его сушкой, плавке с карбонатом натрия, кремнеземсодержащим флюсом и углеродистым восстановителем подвергают высушенный нерастворимый осадок с добавлением буры и оксида кальция.