Сплав "казахстанский" для раскисления и легирования стали

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности к процессам создания сплава для раскисления, легирования и модифицирования стали. Сплав содержит, мас.%: кремний 45,0-63,0, алюминий 10,0-25,0, кальций 1,0-10,0, барий 1,0-10,0, ванадий 0,3-5,0, титан 1,0-10,0, углерод 0,1-1,0, железо - остальное. Изобретение позволяет повысить качество обработанной стали заявляемым сплавом за счет глубокого раскисления и модифицирования неметаллических включений и одновременного микролегирования стали барием, титаном и ванадием. 4 табл.

Реферат

Изобретение относится к области черной металлургии, в частности к процессам создания сплава для раскисления, легирования и модифицирования стали.

Известен сплав для раскисления и модифицирования стали (а.с. №990853, СССР, кл. С22С 35/00, опубл. Б.И. 1983, №3) состава, мас.%: 30,0-49,0 кремний; 6,0-20,0 кальций; 4,0-20,0 ванадий; 1,0-10,0 марганец; 1,5-4,0 титан; 1,5-5,0 магний; 0,3-0,8 алюминий; 0,5-1,5 фосфор; остальное - железо.

Недостатком сплава является присутствие фосфора, негативно влияющего на качество стали, в частности, это может привести к хладноломкости. Пониженное содержание кремния и алюминия в сплаве не обеспечивают достаточного раскисления стали. Для большего усвоения легирующих элементов данного сплава необходимо предварительно раскислять сталь алюминием. В противном случае необходим повышенный расход сплава.

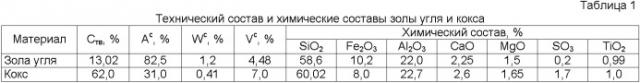

Наиболее близким по составу к заявляемому сплаву является сплав для раскисления и легирования стали (патент РК №3231, кл. С22С 35/00, опубл. 15.03.96, бюл. №1), который содержит следующие компоненты, мас.%: 15,0-30,0 алюминий; 45,0-55,0 кремний; 1,0-3,0 кальций; 0,1-0,3 магний; 0,1-0,8 углерод; остальное железо. Сплав выплавляется восстановлением золы углей коксом. Технические и химические составы шихтовых материалов представлены в таблице 1.

Недостатком получения сплава (прототипа) является то, что качественные характеристики стали при обработке таким сплавом недостаточно высокие, такой состав сплава не достаточно раскисляет сталь и в результате выплавляемая сталь имеет низкие характеристики. Повышенные количества кислорода в стали, обработанной известным сплавом (прототипом), достигающее 0,0036%, способствует увеличению остаточных количеств оксидных включений (до 0,097%) в стали. Это является следствием пониженного количества кальция, являющегося элементом-модификатором, что не позволяет более полно удалять неметаллические включения и снизить их количество ниже 0,0082%. Кроме того, применение в составе шихтовой смеси кокса и золы сжигания углей негативно влияет на процесс плавки в виде увеличенной спекаемости шихтовых материалов на поверхности колошника электропечи и приводит к затруднениям при отводе технологических газов. Легкоплавкая зола начинает интенсивно оплавляться и приводит к преждевременному шлакообразованию, плохой газопроницаемости, выносу основных элементов в газовую фазу через высокотемпературные газовые прорывы. Удельный расход электроэнергии при выплавке сплава составляет 11,0-11,6 МВт·ч/т. При этом содержание кальция не превышает 3,0%.

Совокупность перечисленных недостатков способствует понижению качественных характеристик выплавляемой стали, в частности ударная вязкость (-40°С) не превышает значения 0,88 МДж/м2.

Достигаемым техническим результатом является повышение качества обработанной стали заявляемым сплавом за счет глубокого раскисления и модифицирования неметаллических включений и одновременного микролегирования стали барием, титаном и ванадием.

Сущность предлагаемого изобретения заключается в следующем:

Сплав для раскисления, легирования и модифицирования стали, содержащий алюминий, кремний, кальций, углерод и железо, дополнительно содержит барий, ванадий и титан в следующем соотношении, в мас.%:

| кремний | 45,0-63,0 |

| алюминий | 10,0-25,0 |

| кальций | 1,0-10,0 |

| барий | 1,0-10,0 |

| ванадий | 0,3-5,0 |

| титан | 1,0-10,0 |

| углерод | 0,1-1,0 |

| железо | остальное |

Содержание элементов раскислителей в составе сплава в указанных пределах позволяет снизить количество кислорода в объеме стали в 1,4-1,8 раза по сравнению с известным сплавом (прототипом). Это позволило повысить полезное использование ванадия до 90%. Усвоение марганца из силикомарганца в сталь повысилась на 9-12%, достигнув значения 98,8%, вследствие глубокого раскисления и экранирования кислорода активными кальцием, барием, алюминием и кремнием. Барий и кальций в указанных пределах, кроме раскисляющей способности, играют роль активных десульфураторов, дефосфораторов, модификаторов неметаллических включений (НВ), придавая им легкоплавкость, за счет комплексности, заметно снижают общее количество НВ в стали. Остаточная сера и оксиды в присутствии кальция, бария и титана модифицируются в мелкие оксисульфиды и комплексные оксиды с равномерным распределением в объеме стали без образования строчечных включений и их скоплений. Количество остаточных оксидных НВ снизилось в 1,16-1,35 раза, чем при обработке стали сплавом (прототипом).

Микролегирование ванадием и титаном по сравнению с применением известного сплава (прототипа) заметно улучшают механические свойства обработанной стали. Так ударная вязкость при (-40°С) достигла значений 0,92-0,94 МДж/м2.

Предлагаемый сплав повышает переход марганца в сталь при ее обработке как марганецсодержащими концентратами при прямом легировании, так и из ферросплавов. Извлечение марганца повысилось на 0,3-0,5%, количество оксидных включений снизилось на 20%, ударная вязкость повысилась на 0,04-0,06 МДж/м2, чем при использовании известного сплава (прототипа).

Сплав выплавляется из высокозольных углеотходов угледобычи с добавками длиннопламенного угля низкой степени метаморфизма, извести, баритовой руды, ванадийсодержащего кварцита, ильменитового концентрата. Использование кокса исключается. Удельный расход электроэнергии составляет 10,0-10,9 МВт·ч. В процессе выплавки сплава, в отличие от известного сплава (прототипа), применяется высокозольная углистая порода и длиннопламенный уголь. Углистая порода содержит 50-65% золы, в которой сумма оксидов кремния и алюминия составляет не менее 90%, содержит в достаточных количествах природный углерод для восстановительных процессов, что технологично и экономически целесообразно. Добавки длиннопламенного угля, обладающего свойством разрыхлителя шихты, улучшают газопроницаемость верхних слоев колошника и отвод технологических газов. Расход электроэнергии при выплавке заявляемого сплава ниже на 8,7% по сравнению с прототипом.

Пример. Заявляемый состав сплава выплавляли в стационарной руднотермической электропечи мощностью трансформатора 0,2 МВА. Химические и технические составы использованных шихтовых материалов представлены в таблицах 2 и 3.

| Таблица 2 | ||||||||||

| Технический анализ углистой породы и угля | ||||||||||

| Материал | Содержание, % | |||||||||

| Ас | Vc | W | Ств | S | ||||||

| Углистая порода | 57,6-59,8 | 16,0 | 4,0 | 20,0-22,4 | 0,05 | |||||

| Уголь | 4,0 | 40,1 | 10,7 | 55,9 | 0,36 | |||||

| Таблица 3 | ||||||||||

| Химический анализ шихтовых материалов | ||||||||||

| Материал | Содержание, % | |||||||||

| SiO2 | Al2O3 | Fe2O3 | СаО | MgO | TiO2 | BaO | V | S | P | |

| Углистая порода | 57,6 | 34,2 | 5,72 | 0,7 | 0,4 | 1,2 | - | - | 0,05 | 0,015 |

| Уголь | 53,5 | 27,1 | 8,35 | 6,19 | 3,89 | - | - | - | - | 0,012 |

| Ванадийсодержащий кварцит | 94,3 | 1,1 | 1,2 | 0,4 | 0,3 | - | - | 0,8 | - | 0,15 |

| Баритовая руда | 35,7 | 1,0 | 1,0 | 2,0 | - | - | 44,0 | 8,57 | 0,02 | |

| Ильменитовый концентрат | 7,4 | 3,4 | 16,8 | 2,2 | 1,7 | 59,7 | 3,0 | 0,01 | 0,015 | |

| Известь | 0,2 | 0,3 | 1,5 | 92,0 | 5,95 | - | - | - | 0,02 | 0,03 |

В результате проведения испытаний было установлено, что наименьший удельный расход электроэнергии, стабильный ход работы печи и лучшая газопроницаемость колошника соответствует плавкам предлагаемого состава сплава. При этом исключается карбидообразование и улучшаются технологические свойства колошника печи и, соответственно, его эксплуатация.

Оценку раскисляющей и легирующей способности заявляемого и известного (прототип) сплавов осуществляли в открытой тигельной индукционной печи ИСТ-0,1 (садка 100 кг) при выплавке низколегированных марок сталей (17ГС, 15ГЮТ). В качестве металлической шихты использовали металлический лом с содержанием 0,03-0,05% углерода и до 0,05% марганца.

После получения металлического расплава и доведения его температуры до 1630-1650°С металл сливали в ковш. Раскисление заявляемым сплавом и сплавом (прототипом) проводили в ковше совместно с силикомарганцем СМн 17 из расчета получения в стали до 1,4% марганца. Степень извлечения марганца в сплав определяли по химическому составу проб металла. Металл разливали в слитки, которые затем прокатывали на листы толщиной 10-12 мм. Результаты раскисления и легирования приведены в таблице 4.

Заявляемый сплав использовался при обработке стали в опытных плавках №3-11. Лучшие результаты по раскислению, легированию и модифицированию стали достигнуты в опытных плавках при обработке стали сплавами №5-9 (таблица 4). В этих плавках достигнуто наиболее максимальное усвоение марганца из силикомарганца в сталь, составляющее 96,0-98,0%, что на 9-12% выше по сравнению при использовании сплава прототипа. Увеличение извлечения марганца объясняется более полным раскислением стали за счет повышенного содержания в заявляемом сплаве кремния и алюминия, а также присутствия кальция, бария и титана. Содержание кислорода в опытной стали, обработанной сплавами №5-9, снизилось в 1,4-1,8 раза до значений 0,002-0,0026%, чем в стали, обработанной сплавом (прототипом) 0,003-0,0036%) соответственно.

Для оценки качества и механических свойств полученного металла определяли количество неметаллических включений по ГОСТ 1778-70. Неметаллические включения при раскислении заявляемым сплавом были более мелкими и глобулярной формы с отсутствием строчечных включений глинозема и скоплений оксидов, чем при использовании сплава (прототипа). Это обеспечивается благодаря кальцию и барию в составе сплава, которые проявляют кроме десульфурирующей и дефосфорирующей способности также и модифицирующие свойства, аналогичные поверхностно-активным веществам, что проявляется в коагуляции оксидов в легкоплавкие комплексы, легко удаляемые из объема стали. Содержание остаточных оксидных НВ снизилось до 0,007-0,0075% по сравнению с раскислением известным сплавом (прототипом), при раскислении которым количество оксидных включений составило 0,0084-0,0097%. Микролегирование ванадием и титаном в заявляемом сплаве позволили одновременно увеличить ударную вязкость, пластичность и твердость опытной стали. Ударная вязкость при (-40°С) повысилась до 0,92-0,94 МДж/м2 против 0,82-0,88 МДж/м2, предел текучести (σт) - 490-510 МПа, относительное удлинение (σ5) 35-37%, временное сопротивление (σв) - 610-629 МПа. Полученное соотношение компонентов в заявляемом сплаве соответствует оптимуму и позволяет применять его для раскисления и легирования полуспокойных и низколегированных марок сталей, обеспечивая равномерное образование легкоплавких комплексных НВ, легко удаляемых из объема стали, а остаточные НВ преобразуя в тонкодисперсные и оптимальной глобулярной формы.

Принятые пределы соотношения компонентов в сплаве являются рациональными. В частности, уменьшение концентрации кальция, бария, ванадия и титана ниже определенного предела в сплаве не обеспечивает при обработке стали желаемого эффекта раскисления, легирования и модифицирования остаточных НВ. Так обработка стали сплавом, полученной при плавке №3 с пониженным содержанием кремния, кальция и бария, несмотря на повышенное содержания алюминия и титана недостаточно раскисляет сталь, содержит повышенное количество строчечных включений глинозема и оксидных НВ, а механические свойства - на уровне стали, обработанной сплавом (прототипом).

В то же время превышение допустимых пределов концентрации этих элементов нецелесообразно вследствие того, что увеличивается удельный расход электроэнергии при получении заявляемого сплава, а положительные свойства от применения не намного отличаются от заявляемых пределов по составу.

Таким образом, предлагаемое изобретение по сравнению с прототипом за счет дополнительного содержания в сплаве бария, ванадия и титана позволяет:

- проводить более глубокое раскисление стали;

- значительно снизить содержание неметаллических включений;

- модифицировать остаточные неметаллические включения в благоприятные комплексы с их равномерным распределением в объеме стали;

- повысить степень извлечения марганца в сталь;

- повысить ударную вязкость стали.

Кроме того, экономическая целесообразность выплавки сплава заключается в применении дешевых высокозольных углистых пород, исключении применения дорогостоящего кокса.

Результаты проведенных опытных плавок стали марки 17ГС, 15ГЮТ показали на высокую эффективность заявляемого сплава.

Сплав для раскисления и легирования стали, содержащий алюминий, кремний, кальций, углерод и железо, отличающийся тем, что он дополнительно содержит в своем составе барий, ванадий и титан при следующем соотношении компонентов, мас.%:

| кремний | 45,0-63,0 |

| алюминий | 10,0-25,0 |

| кальций | 1,0-10,0 |

| барий | 1,0-10,0 |

| ванадий | 0,3-5,0 |

| титан | 1,0-10,0 |

| углерод | 0,1-1,0 |

| железо | остальное |