Способ изготовления устройств, несущих по меньшей мере один активный материал, нанесенный путем осаждения легкоплавкого сплава

Иллюстрации

Показать всеИзобретение относится к изготовлению устройств (21, 21') для использования при изготовлении ламп, несущих по меньшей мере один легкоплавкий сплав. Способ включает подготовку ленты металлического материала и нанесение вдоль боковой кромки этой ленты по меньшей мере одной полосы (13) легкоплавкого сплава в расплавленном состоянии. При этом ленту формируют из металлической сетки (12) или полосы перфорированного металла (12) и предварительно обрабатывают для удаления пассивированных поверхностных слоев, а после нанесения полосы (13) легкоплавкого сплава ленту (1') режут по параллельным линиям для получения дискретных устройств (21, 21'), несущих легкоплавкий сплав. При предварительной обработке боковую кромку металлической ленты непрерывно пропускают через дезоксидирующую ванну, после чего ленту пропускают через ванну с легкоплавким жидким сплавом. Легкоплавким сплавом являются двухкомпонентные или трехкомпонентные сплавы на основе индия или висмута. Способ позволяет получить устройства (21, 21'), используемые при изготовлении ламп, несущие легкоплавкий сплав, малых размеров и снизить стоимость их изготовления, а также позволяет тщательно контролировать геометрию и размеры указанных устройств. 9 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу изготовления устройств, которые несут активный материал, в частности на своей боковой кромке, полученный путем осаждения легкоплавкого сплава.

В предшествующем уровне техники известны многочисленные задачи, которые требуют, чтобы внутрь произведенного изделия вводился материал, обладающий конкретной активностью, необходимой для правильного функционирования самого произведенного изделия. Из этих задач к настоящему изобретению особое отношение имеют те, которые связаны с производством ламп, поэтому в нижеследующем описании упоминаются устройства, применяемые в газонаполненных лампах, однако следует иметь в виду, что способ по настоящему изобретению преимущественно может применяться для производства изделий, применяемых для решения других задач.

В технике изготовления газонаполненных ламп известно, что в лампу нужно вводить различные активные материалы, например соединения, высвобождающие ртуть, амальгамы для управления давлением в этом элементе в случае флуоресцентных ламп, сорбционные материалы для поглощения нежелательных газов во внутренней атмосфере лампы, которые могут нарушить ее функционирование, или материалы, выделяющие конкретные газы, например кислород. Применение таких материалов, а также устройства, позволяющие вводить их в лампы, описаны в многочисленных документах, например, в патентах US 3764842, 3794402, 4056750, 4182971, 4278908, 4282455, 4542319, 4754193 и 4823047, а также в заявках на патент Японии А-60-193253, А-06-096728 и А-06-076796, которые относятся к устройствам для введения в лампы атомарной ртути или материала, способного выделять этот элемент; в патентах US 3525009, 4461981 и 4855643, которые относятся к газопоглотительным устройствам для использования в лампе; в патентах US 5825127 и 6043603 и в публикации EP-А-0359724, которые относятся к устройствам, которые комбинируют функции выделения ртути и поглощения газов; в патентах US 5789855 и 5798618, которые относятся к амальгамам для управления давлением ртути внутри лампы или в патентах US 3519864 и 6169361, которые относятся к устройствам для выделения кислорода внутри лампы.

Устройства, описанные в этих патентах, по существу изготавливают путем введения активного материала в контейнер или путем нанесения его на поверхность опоры и затем путем крепления этого контейнера или опоры к адекватной подставке, которая монтируется в заранее определенном положении в лампе.

Однако производство таких устройств в целом довольно сложно и требует механической обработки (обычно металлических) малоразмерных деталей с последующей сборкой их друг с другом различными способами. Проблема становится еще более серьезной, учитывая наблюдающуюся в отрасли, производящей лампы, современную тенденцию к миниатюризации, что заставляет также уменьшать и вышеперечисленные устройства. Такая миниатюризация требует, кроме того, более тщательного контроля и геометрии, и размеров таких устройств, поскольку в готовой лампе они все собираются в одной зоне (клеммный участок лампы или, самое большее, два клеммных участка, в случае трубчатых ламп), тогда как следует избегать контакта этих устройств с электродами или их опорами. Контакт такого типа может привести фактически к изменению работы лампы. Более того, внедрение технологических процессов, при которых устройства производятся путем сборки (механической или посредством сварки) предварительно сформированных деталей, приводит к воспроизводству проблем, связанных с формой и размером готового устройства.

Другая проблема, возникающая при производстве таких устройств и усугубляющаяся с уменьшением их размера, заключается в том, что в некоторых случаях могут использоваться особо деликатные технологические этапы, которые влекут возможный риск повреждения заготовки. Например, если производится изделие, содержащее амальгаму для управления давлением ртути, введение амальгамы в готовое изделие или нанесение ее на готовое изделие становится набором сложных операций, которые требуют механического перемещения изделия, обычно имеющего непланарную форму. Напротив, обработка детали, на которую уже нанесена амальгама, например приваривание этой детали к ее опоре, может нарушить адгезию самой амальгамы к этой детали. Наконец, все эти конструктивные проблемы приводят к относительно высокой стоимости этих устройств, особенно по сравнению с низкой продажной ценой ламп, в результате чего их применение часто ограничивается по экономическим причинам.

Задачей настоящего изобретения является создание способа изготовления устройств, несущих активный материал, свободный от вышеперечисленных проблем предшествующего уровня техники.

Эта задача согласно настоящему изобретению достигается посредством способа, содержащего этапы, при которых готовят ленту металлического материала и наносят вдоль боковой кромки упомянутой ленты по меньшей мере одну полосу активного материала в форме легкоплавкого сплава в расплавленном состоянии, отличающегося тем, что эту ленту формируют из металлической сетки или перфорированной металлической полосы, предварительно обработанной для устранения пассивированных поверхностных слоев.

Затем можно получать единичные устройства, отрезая адекватные секции этой ленты, которая может быть заранее подготовлена к резке на этапе предварительной перфорации с созданием параллельных поперечных линий ослабления.

Эти и другие цели, преимущества и отличительные признаки способа по настоящему изобретению будут более понятны из последующего подробного описания не ограничивающего примера со ссылками на приложенные чертежи, на которых показано:

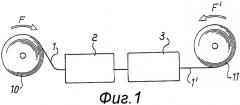

Фиг.1 - схематический вид сверху примера осуществления способа по настоящему изобретению, и

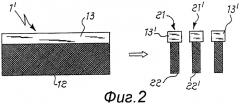

Фиг.2 - также схематический вид сегмента ленты, используемой в способе по настоящему изобретению, после нанесения слоя активного материала, по одному из эквивалентных способов, показанных на фиг.1, из которой резкой формируют некоторые устройства (на чертеже показаны три детали).

Лента может быть простой металлической сеткой или, альтернативно, так называемым "растянутым листовым металлом с микроперфорациями"; это последнее изделие (далее просто именуемое "растянутый металлический лист") получают, пробивая микроотверстия в металлической полосе так, чтобы вызвать расширение отверстий. Применение ленты в виде металлической сетки или растянутого листового металла в способе по настоящему изобретению позволяет избавиться от шага, на котором к части устройства, на которое нанесен активный материал, крепят опору, а также от шагов, на которых наносят активный материал на те устройства, которые этого требуют. Фактически рассматриваемый материал в форме легкоплавкого сплава в расплавленном состоянии обеспечивает идеальную адгезию к перфорированной подложке, благодаря размерным характеристикам отверстий и морфологии участков металлической ленты между отверстиями, которые в результате шага перфорирования имеют не планарную, а слегка растянутую поверхность между соседними отверстиями, что приводит к формированию предпочтительного пути, вдоль которого нарастает расплавленный материал, что вызвано явлением, аналогичным капиллярности, тем самым обеспечивая смачивание всей поверхности, на которую нужно нанести активный продукт.

Полосы и из металлической сетки, и из растянутого металлического листа, используемые в способе по настоящему изобретению, коммерчески доступны и продаются, например, компанией Fratelli Mariani S.p.A., Милан, Италия. Для целей настоящего изобретения важно, чтобы полосы из сетки или растянутого металлического листа, образующие подложку для производимых устройств, были предварительно обработаны так, чтобы удалить не только пассивированные поверхностные слои, в основном из оксида, но также и маслянистые вещества, обычно присутствующие на металле, чтобы обеспечить хорошую адгезию осаждаемого сплава на саму ленту. Для этого можно использовать этапы, на которых поверхность обрабатывают механически абразивами, или растворами кислоты, или коррозионными компонентами, подходящими для удаления пассивированных поверхностных слоев. Известны раскисляющие или протравливающие жидкости и порошки, применяемые для этой цели, способные разрушать тонкие пленки оксида и, возможно, масла, присутствующие на поверхности металла.

Еще одним фундаментальным требованием является оптимальность размерных характеристик подложки, чтобы захватывать в своей перфорированной структуре определенное количество расплавленного сплава точным и воспроизводимым образом. Размер отверстий должен быть достаточно мал, чтобы не допустить формирования капель или стекания жидкого сплава. Было обнаружено, что предпочтительные геометрические характеристики, в частности, для использования явления капиллярности для заполнения отверстий и каналов сплавом, связаны с толщиной подложки, размером отверстий и межцентровым расстояние между отверстиями в строке и/или колонке и отверстиями в соседней строке и/или колонке. Первая величина, относящаяся к толщине, составляет 0,20-0,50 мм; вторая размерная величина, относящаяся к отверстиям в ленте листового металла, которая образует подложку, такова, что круг, вписанный в такое отверстие, имеет диаметр меньше 0,45 мм, тогда как упомянутое выше межцентровое расстояние составляет 0,55-1,10 мм, при этом отношение между площадью отверстий и твердым материалом на всей поверхности составляет 12-25%.

На фиг.1 схематически представлен способ по настоящему изобретению, при котором лента из растянутого металлического листа 1, прошедшего операцию перфорирования, непрерывно разматывается с катушки 10, которая вращается в направлении F, перемещаясь вперед в вертикальной ориентации, перпендикулярной плоскости чертежа. Лента 1 сначала попадает на пост 2 обработки поверхности для устранения пассивированных поверхностных слоев механическим или химическим растворением, как упоминалось выше, что необходимо для последующего осаждения жидкого сплава, которое осуществляется дальше по направлению движения на посту, схематически показанном блоком 3, откуда лента 1' выходит с активным продуктом, осажденным на нижней кромке, противоположной той, которая видна на фиг.1, и проходящей по заранее заданной толщине нижней боковой кромки, чтобы намотаться на катушку 11, расположенную справа, которая вращается в направлении, показанном стрелкой F'. Разумеется, имеется средство, приводящее во вращение катушку 11 и, возможно, катушку 10, которая может быть и холостой и приводиться во вращение самой лентой.

Лента лучше показана на фиг.2, которая представляет собой фронтальный вид, где кромка 13, покрытая активным материалом, выполненным из легкоплавкого сплава, нанесенного в расплавленном состоянии в соответствии с блоком 3 на фиг.1, отличается от подложки 12, перфорированной и, возможно, подвергшейся предварительной поверхностной обработке.

Легкоплавкими сплавами, пригодными для целей настоящего изобретения, являются, например, сплавы на основе индия с высоким содержанием этого элемента, например двухкомпонентные сплавы индий-серебро или индий-олово, или трехкомпонентные сплавы индий-серебро-медь или индий-серебро-никель, в любом случае содержащие по меньшей мере 80% по весу индия. Другими материалами с подходящими характеристиками являются сплавы на основе висмута, например, сплавы висмута с индием, висмута с оловом, или трехкомпонентные сплавы, такие как висмут-олово-свинец, содержащие в любом случае по меньшей мере 50% по весу висмута.

На фиг.2 схематически показана лента 1', далее разрезанная в направлении, ортогональном к ее продольной оси, так, чтобы получить требуемые дискретные устройства 21, 21'. Для облегчения операции резки ленту 1 можно подготовить до или после поверхностной обработки 2, нанеся соответствующие линии ослабления или перфораций, по которым можно получить ножку 22, 22' каждого отдельного устройства, и, помимо некоторых легко устранимых обрезков, каждая ножка имеет ширину меньше, чем головка 13, 13', …, на которой имеется активный материал.

Этап нанесения легкоплавкого сплава в жидком состоянии можно выполнять разными способами, среди которых можно упомянуть следующие:

а) частичное погружение в ламинарную стоячую волну, как известно в некоторых технологиях, например, сварки;

b) частичное погружение в струю или фонтан жидкости, поддерживаемый на постоянном уровне;

с) распыление мелких капель из подходящего сопла; и

d) распределение жидкости из соответствующего дозатора.

Когда процесс окончен, и активное изделие в форме полосы 13 и кромка ленты 1' стабилизированы, сама лента может подвергаться новому процессу, как на фиг.1, путем пропускания ее через блок 2 обработки поверхности и блок 3 нанесения жидкого сплава с кромками, расположенными наоборот, то есть кромка 13 с уже нанесенным сплавом повернута вверх (как на фиг.2) так, чтобы кромка 13, противоположная кромке с уже нанесенным сплавом, могла подвергнуться поверхностной обработке (если это уже не было сделано перед первым осаждением), чтобы получить симметричную полосу активного продукта одним из ранее указанных способов в оперативном блоке 3 на фиг.1. Таким образом, будет получена лента, на обеих кромках которой имеются полосы осажденного активного материала, после чего можно выполнять продольный разрез посередине ленты для получения двух симметричных лент с двойной последовательностью дискретных устройств 21, 21', ….

Перед резкой ленты, как описано выше, для получения дискретных требуемых устройств, если в результате операции дезоксидации остались отложения, для их устранения может применяться этап промывки.

Далее настоящее изобретение будет проиллюстрировано следующими примерами.

Пример 1

Лента растянутого металлического листа из железа, покрытого никелем, толщиной 0,35 мм, имеющая квадратную сетчатую перфорацию с диаметром вписанного в каждое отверстие круга 0,28 мм и с межцентровым расстоянием между рядами отверстий 0,71 мм, а между колонками отверстий 0,85 мм, где толщина слоя никеля составила примерно 1 мкм, подвергалась дезоксидации поверхности и затем погружалась в ванну сплава, находящегося в жидком состоянии, с составом в процентах по весу In 94%-Ag 6%, захватывая этот материал в количестве 110,8±6,0 мг/см2.

Пример 2

Был повторен тест по примеру 1 с единственной разницей, заключавшейся в том, что кромку ленты не погружали в ванну, а смачивали, пропуская ее в вертикальном положении через ламинарную волну жидкого сплава, в результате чего лента захватила сплав в количестве 110,2±3,3 мг/см2, т.е. с меньшим разбросом.

Пример 3

Был повторен тест по примеру 1, где использовалась лента из растянутого металлического листа из покрытого никелем железа толщиной 0,40 мм, с квадратной сетчатой перфорацией с диаметром вписанного в отверстие круга 0,26 мм, межцентровым расстоянием между рядами отверстий 0,84 мм и между колонками отверстий 0,95 мм, где толщина слоя никеля составляла 1 мкм, и количество захваченного сплава In-Ag составило 112,8±5,4 мг/см2.

Пример 4

Был повторен тест по примеру 3, однако, с применением смачивания по примеру 2 (пропуская ленту металла через ламинарную волну жидкого сплава). В этом случае также была достигнута более высокая повторяемость при захваченном количестве 110,8±3,5 мг/см2.

Примеры показывают, что способ по настоящему изобретению обеспечивает производство ленты из металлической сетки или листа с микроперфорациями с осажденными требуемыми материалами без какого-либо формирования капель или ненормальных отложений материала, особенно когда применяется способ смачивания путем пропускания сетки или полосы через ламинарную волну жидкого материала.

1. Способ массового производства устройств (21, 21') для использования при изготовлении ламп, несущих по меньшей мере один легкоплавкий сплав, включающий этапы, при которых готовят ленту (1) металлического материала и наносят вдоль боковой кромки этой ленты по меньшей мере одну полосу (13) легкоплавкого сплава в расплавленном состоянии, отличающийся тем, что ленту (1) формируют из металлической сетки или полосы перфорированного металла и предварительно обрабатывают для удаления пассивированных поверхностных слоев, при этом для получения дискретных устройств (21, 21'), несущих легкоплавкий сплав, ленту (1') режут по параллельным линиям.

2. Способ по п.1, в котором лента металлического материала имеет толщину 0,20-0,50 мм, а размеры отверстий таковы, что диаметр вписанной в них окружности меньше 0,45 мм, причем и межцентровое расстояние между смежными рядами или колонками отверстий составляет 0,55-1,10 мм.

3. Способ по п.1, в котором по меньшей мере боковую кромку металлической ленты непрерывно пропускают для предварительной обработки через дезоксидирующую ванну и затем через ванну с легкоплавким жидким сплавом.

4. Способ по п.1, в котором легкоплавким сплавом является двухкомпонентный или трехкомпонентный сплав на основе индия, содержащий по меньшей мере 80% по весу индия.

5. Способ по п.1, в котором легкоплавким сплавом является двухкомпонентный или трехкомпонентный сплав на основе висмута, содержащий по меньшей мере 50% по весу висмута.

6. Способ по п.3, в котором нанесение легкоплавкого сплава осуществляют частичным погружением нижней кромки ленты (1), удерживаемой вертикально, в ламинарную волну сплава в жидком состоянии.

7. Способ по п.3, в котором нанесение легкоплавкого сплава осуществляют, удерживая в вертикальном положении нижнюю кромку ленты (1), путем направления удерживаемой на постоянном уровне струи или фонтана сплава в жидком состоянии.

8. Способ по п.1, в котором ленту (1') режут по параллельным линиям, ортогональным к продольной оси ленты, для получения дискретных устройств (21, 21'), несущих легкоплавкий сплав.

9. Способ по п.8, в котором ленту (1) готовят к резке, выполняя перфорации по поперечным линиям.

10. Способ по п.8, в котором после этапа нанесения и перед этапом резки ленту (1') очищают для удаления остатков после дезоксидации.