Способ получения покрытия и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу и устройству для получения покрытий. Изобретение позволяет стабильно получать высококачественные покрытия из широкого класса материалов с высокой адгезией к подложкам из металлов, диэлектриков, полупроводников. Покрытие получают путем ионного осаждения на предварительно очищенную подложку, которое осуществляют из осевой зоны потока струйного диафрагменного разряда с энергией Е ионов, соответствующей условию: Ecв<E<Epacп, гдe Есв - энергия связи атомов синтезируемого вещества слоя покрытия, кэВ, Ерасп - энергия распыления вещества в синтезируемом слое покрытия, кэВ, и с заданной длительностью. После формирования покрытия осуществляют отжиг в течение промежутка времени, достаточного для рекомбинации междоузельных атомов и вакансий, насыщения незаполненных химических связей в слое покрытия и образования устойчивых химических соединений после окончания процесса хемосорбции на поверхности покрытия. Сепарирующая камера и камера осаждения устройства герметично присоединены к разрядной камере. Сепарирующая камера размещена перед камерой осаждения и выполнена с входным окном в виде экрана с формой и отверстием с диаметром, равным диаметру осевой зоны струи разряда, и с выходным окном в виде геометрического сопла, размеры и форма которого обеспечивают сверхзвуковое ускорение потока плазмы. Высоковольтный импульсный источник электропитания выполнен с возможностью получения заданной амплитуды тока разряда. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии получения покрытий и может быть использовано при синтезе тонких пленок широкого класса материалов на подложках из металлов, диэлектриков и полупроводников.

В современном материаловедении для изменения свойств поверхности используются покрытия, нанесение которых осуществляется, в частности, при конденсации плазменного потока в вакуумных условиях при электрическом разряде.

Современная техника нанесения качественных покрытий развивается по пути создания методов, которые обеспечивают высокую скорость потока наносимого материала благодаря использованию детонационных устройств, различного типа камер сгорания и электромагнитных ускорителей. Исследования показывают, что для формирования плотного, хорошо прилегающего к поверхности изделия покрытия необходимо иметь скорость частиц порядка 1-10 км/с.

Известен способ получения покрытий [Погребняк А.Д. и др. //ЖТФ. 2001. Т.71, в.7. С.111], где скоростная струя продуктов сгорания формируется в ракетных камерах сгорания. При этом максимальная скорость частиц диаметром 45 мкм достигает 600-650 м/с. Для формирования скоростного потока продуктов сгорания в камерах сгорания сжигают 30-150 м3/ч горючей смеси, расходуется не менее 10 м3 газа для нанесения 1 кг покрытий на основе карбидов вольфрама.

Недостатком данного способа является то, что производительность нанесения покрытия и его качество не пропорциональны увеличению тепловой мощности, а большой объем компонентов горючей газовой смеси необходим только для создания скоростной струи продуктов сгорания. Кроме того, проблема равномерного распределения порошкового материала по сечению струи не решена, и вследствие этого не решена проблема полезного использования энергии.

Известно устройство для импульсного нанесения покрытий [З.Ю.Готра. Технология микроэлектронных устройств. Справочник. М., «Радио и связь». 1991. С.274-278, рис.7.14, д], содержащее плазмообразующую трубку, центральный и наружный электроды, емкостный источник импульного электропитания, подложку, где поток эрозионной плазмы (пары разрушенных материалов), направленный на изделие,называемое в дальнейшем подложкой, воздействует на ее поверхность и образует тонкий слой вещества из продуктов эрозии трубки. Данное устройство позволяет, снимая температурные ограничения при испарении образца конденсированного тела (плазмообразующего вещества), используя ионизацию и ускорение плазмы, на несколько порядков величины повысить мгновенную скорость осаждения.

Недостатком использования такого устройства для получения слоев широкого класса материалов является большое количество физических факторов, ухудшающих стабильность свойств получаемых слоев.

Известен способ получения покрытий, выбранный нами в качестве прототипа [Пат. RU №2180160, МПК Н05Н 1/42, приор. 05.07.2000 г.], где описан способ получения фракталоподобных структур из продуктов высокотемпературной эрозии плазмообразующего материала с возможностью их осаждения на поверхность подложки, очищенную предварительно перед осаждением коротковолновым излучением плазмы струи диафрагменного разряда в вакууме на токовой фазе разряда. К недостаткам этого способа получения покрытий следует отнести низкую скорость роста толщины покрытия, неравномерность по толщине слоя покрытия, неоднородность химического состава покрытия по площади покрытия, а также невысокую адгезионную прочность покрытия.

Известно устройство для получения покрытий, выбранное нами в качестве прототипа [Пат. RU №2180160, МПК Н05Н 1/42, приор. 05.07.2000 г.], включающее герметичную вакуумную камеру с высоковольтным генератором импульсов тока регулируемой амплитуды и длительности, газовакуумной системой, кольцевыми электродами, внутренние отверстия которых выполнены в виде усеченных конусов вершинами навстречу друг другу, и выполненной из диэлектрического плазмообразующего материала и установленной на оси кольцевого электрода диафрагмой с круглым отверстием с соотношением радиуса r0 и длины 10 отверстия

0,5<2r0/l0<2,0,

и подложкой, размещенной на расстоянии от электродов. Однако на этой установке не представляется возможным осуществить процесс ионного осаждения материала и создать покрытие из широкого класса материалов заданного состава с высокой адгезионной прочностью покрытия.

Предлагаемое изобретение позволяет стабильно получать высококачественные покрытия из широкого класса материалов с высокой адгезией к подложкам из металлов, диэлектриков, полупроводников.

Такой технический результат получен нами, когда

- в способе получения покрытия, включающем ионное осаждения на предварительно очищенную подложку продуктов высокотемпературной эрозии плазмообразующего материала путем формирования высокоскоростного потока плазмы струйного диафрагменного разряда между кольцевыми электродами через плазмообразующую диафрагму с газодинамическим и электромагнитным его ускорением, новым является то, что осаждение ионов на подложку осуществляют из осевой зоны потока струйного диафрагменного разряда с энергией Е ионов, соответствующей условию:

Eсв<E<Eрасп,

где Есв - энергия связи атомов синтезируемого вещества слоя, кэВ;

Ерасп - энергия распыления вещества в синтезируемом слое, кэВ;

и с длительностью τ=h/V, с,

где h - заданная толщина слоя покрытия, мм;

V - скорость роста слоя, мм/с,

а после формирования покрытия на подложке осуществляют отжиг полученного слоя в течение промежутка времени, достаточного для рекомбинации междоузельных атомов и вакансий, насыщения незаполненных химических связей в слое покрытия и образования устойчивых химических соединений после окончания процесса хемосорбции на поверхности покрытия;

- в устройстве для получения покрытия, содержащем высоковольтный импульсный источник электропитания, газовакуумную систему и герметичную вакуумную разрядную камеру с подложкой, кольцевыми электродами, внутренние отверстия которых выполнены в виде усеченных конусов вершинами навстречу друг другу, с размещенными между ними поджигающим электродом и с установленной соосно с электродами диафрагмой, выполненной из диэлектрического плазмообразующего материала, с отверстием радиусом r0 и длиной l0, которые удовлетворяют условию

0,5<2r0/l0<2,0,

новым является то, что оно снабжено сепарирующей камерой и камерой осаждения, герметично присоединенными к разрядной камере, и терморегулируемым основанием для подложки, которая размещена в камере осаждения на расстоянии А от кольцевого катода, которое соответствует условию

50R<А<100R,

где R - радиус внутреннего отверстия электродов, мм,

при этом сепарирующая камера размещена перед камерой осаждения и выполнена с входным окном в виде экрана с формой и отверстием с диаметром, равным диаметру осевой зоны струи разряда, которые обеспечивают устранение эжекторного эффекта на входе в сепарирующую камеру, и с выходным окном в виде геометрического сопла, размеры и форма которого обеспечивают сверхзвуковое ускорение потока плазмы, а высоковольтный импульсный источник электропитания выполнен с возможностью получения амплитуды тока разряда I0, соответствующей условию

2,5·104·l0 1,4/r0 1,4(1+r0/l0)<I0<7,1·104·l0 1,4/r0 1,4(1+r0/l0),

где r0 - радиус отверстия в плазмообразующей диафрагме, мм;

l0 - длина отверстия в плазмообразующей диафрагме, мм.

Методы очистки поверхности подложки известны.

Способы получения струйного диафрагменного разряда в газодинамическом режиме течения плазмы на разрядном промежутке известны.

Методы электромагнитного и газодинамического ускорения потока заряженных частиц и плазменных потоков известны.

Подходы к решению задачи селекции ионов по энергии и элементному составу известны.

Подходы к решению задачи отжига покрытий, обеспечивающего рекомбинацию междоузельных атомов и вакансий, насыщение незаполненных химических связей в слое и образование устойчивых химических соединений после окончания процесса хемосорбции на поверхности покрытия известны.

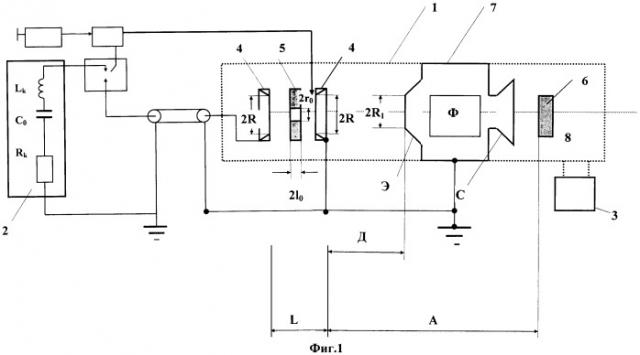

На фиг.1 представлена схема устройства, реализующего заявленный способ получения покрытий, где разрядная вакуумная камера 1, источник 2 электропитания, газовакуумная система 3, кольцевые электроды 4, плазмообразующая диафрагма 5, подложка на терморегулируемом основании 6, сепарирующая камера 7, камера 8 осаждения;

А - расстояние от кольцевого катода 4 до подложки на терморегулируемом основании 6;

Д - расстояние от кольцевого катода 4 до входного окна Э сепарирующей камеры 7;

R - радиус внутреннего отверстия кольцевых электродов 4;

R1 - радиус вхоного окна Э;

L - межэлектродное расстояние;

r0 - радиус отверстия в плазмообразующей диафрагме;

l0 - длина отверстия в плазмообразующей диафрагме;

Э - входное окно сепарирующей камеры 7;

С - сопло сепарирующей камеры 7;

Ф - квадрупольный масс-фильтр сепарирующей камеры 7.

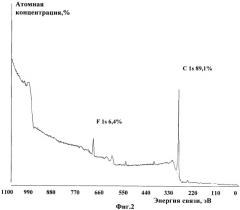

На фиг.2 приведен обзорный рентгеноэлектронный спектр химического состава поверхностного слоя на подложке из монокристаллического германия ГЭС 0,3/02, нанесенного с помощью заявленной группы изобретений с плазмообразующей диафрагмой из политетрафторэтилена (фторопласта марки Ф4), где вдоль оси абсцисс отложена энергия связи атомов в эВ, а вдоль оси ординат количество атомов в относительных единицах.

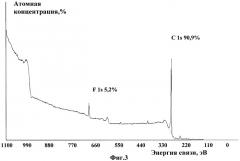

На фиг.3 показан обзорный рентгеноэлектронный спектр химического состава на глубине 0,64 мкм того же слоя, полученого с помощью заявленной группы изобретений.

Устройство, реализующее предложенную группу изобретений, работает следующим образом.

В вакуумной камере между кольцевыми электродами 4 через плазмообразующую диафрагму 5 формируют струйный диафрагменный разряд. Для этого на устройство поджига с помощью схемы синхронизации подают сигнал запуска, открывающий коммутатор (например, игнитрон) источника электропитания, представляющего собой сильноточный разрядный контур с высковольтным емкостным накопителем энергии С0. Затем высокое напряжение подают на поджигающий электрод, кольцевые электроды 4 и разряжают батарею конденсаторов С0 на нагрузке - межэлектродном промежутке (анод-катод). Импульс тока струйного диафрагменного разряда заданной формы, длительности и амплитуды получают выбором параметров разрядного контура на основании электротехнического расчета - выбором межэлектродного промежутка L, толщины диафрагмы l0 диаметра отверстия 2r0 в ней, величины зарядного напряжения U0 батарей, индуктивности контура Lк, сопротивления контура Rк, и составом плазмообразующего материала. При этом получают определенную пространственно-временную структуру течения струи продуктов эрозии плазмообразующего материала диафрагмы с зоной получения продуктов эрозии в отверстии диафрагмы; с осевой зоной продува разрядного промежутка продуктами эрозии; с приосевой зоной течения продуктов эрозии, слабо обжатой магнитным полем собственного тока разряда; зоной оболочки и зоной истечения в вакуум за кольцевыми электродами. Подходы к решению этих задач известны.

В отверстии диафрагмы в заисимости от величины скорости уноса массы плазмообразующего материала получают эрозионную плазму с высокими удельными параметрами (температурой от 2000К до 70000К при давлениях от 0,1 до 100 МПа) выбором величины плотности тока от 1 кА/см2 до 1 МА/см2.

Таким образом, создав СДР мы выполнили существенное условие, необходимое для последующего ионного осаждения на подложке: получили ионы заданного состава из продуктов высокотемпературной эрозии для любого выбранного материала.

Электромагнитное ускорение продуктов эрозии осуществляют в зоне диафрагма-кольцевой электрод за счет перепада магнитного давления токопроводящей жидкости (плазменного потока) в сечении на срезе отверстия в диафрагме и в плоскости отверстия кольцевого электрода, а дополнительное газодинамическое ускорение за счет эффекта истечения в вакуум в режиме истечения сверхзвуковой осесимметричной недорасширенной струи на участке кольцевой электрод-входное окно Э сепарирующей камеры 7.

При формировании покрытия протекает два процесса на поверхности подложки:

- ионная стимуляция подложки, достаточная для образования оптимальной стационарной концентрации точечных дефектов nJ тд (здесь точечный дефект - это дефект размером порядка атомного) на поверхности подложки для создания активных центров конденсации осаждаемых частиц;

- ионное осаждение,

которые могут быть выполнены благодаря получению ионов с требуемой энергией после ускорения плазменного потока из продуктов эрозии материала диафрагмы.

При расширении струи плазмы за кольцевым электродом происходит отсечение приосевой зоны и зоны оболочки струи на входном окне Э сепарирующей камеры, за счет выбора диаметра отвертстия входного окна, равным диаметру осевой зоны струи разряда и его формы для устранения эжекторного эффекта на входе в сепарирующую камеру. Для этого входное окно Э выполняют в виде усеченного конуса, направленного усеченной вершиной навстречу потоку (к кольцевому электроду). Высокоскоростная осевая зона плазменного потока диаметром 2R1 проходит через отверстие во входном окне Э и попадает в сепарирующую камеру 7, где затем происходит ее ускорение в геометрическом сверхзвуковом сопле С, которое является выходным окном сепарирующей камеры 7.

Если хотят получить монокинетичекий поток ионов, что дает, в свою очередь, высокую степень однородности покрытия по химическому составу, в сепарирующую камеру 7 можно разместить масс-фильтр Ф соосно с входным окном Э. Масс-фильтр Ф для сепарации ионов определенной массы представляет собой, например, квадрупольный фильтр масс Пауля [1], состоящий, в частности, из четырех стержней, к которым попарно в противоположной полярности подается определенная комбинация постоянного и радиочастотного переменного напряжений. Ионы, влетающие параллельно оси этих стержней, попадают в гиперболическое поле, и они, в зависимости от соотношения их массы и частоты, пропускаются этим полем или не пропускаются дальше.

После сепарирующей камеры 7 истекающий поток продуктов эрозии в виде ионов попадает в камеру осаждения 8 с подложкой на терморегулируемом основании 6. Подложку размещают в камере осаждения на расстоянии А от кольцевого катода, найденном из условия

50R<A<100R;

где R - радиус внутреннего отверстия электродов, мм, выбранный из условия

ln R/r<1,6πLω/µµo I0 2 tн,

где L - межэлектродное расстояние, м;

ω - средняя скорость уноса массы плазмообразующего вещества с внутренней стенки отверстия диафрагмы, кг/с;

µ - магнитная проницаемость плазмы струи разряда;

µo=1,257·10-6 Гн/м;

I0 - амплитуда тока разряда, А;

tн=(0,2-1,1)·10-6 с - время развития магнитогазодинамических неустойчивостей на разрядном промежутке струйного диафрагменного разряда.

Такой выбор расстояния А обеспечивает необходимую величину энергии ионов и плотность их потока при формировании высококачественного покрытия с высокой адгезией, однородностью по площади и толщине слоя. В зоне торможения высокоскоростного потока продуктов эрозии на поверхности подложки, расположенной на терморегулируемом основании, и просходит непосредственно процесс формирования покрытия.

Аппроксимирующие выражения для расчета величин удельных параметров плазмы (термодинамических, газодинамических характеристик потока, его компонентного и ионизационного состава) получены нами ранее [2] в ходе решения системы уравнений радиационной магнитной газодинамики, дополненной уравнением переноса излучения, играющего определяющую роль в энергетическом балансе струйного диафрагменного разряда. Это позволяет определить значения энергии частиц Е, падающих на поверхность подложки с учетом геометрии размещения подложки и газодинамических (эжекторных) эффектов в потоке при транспортировке частиц через систему окон сепарирующей камеры между срезом кольцевого электрода СДР и подложкой.

Величины энергии связи атомов синтезируемого вещества слоя Есв, коэффициенты распыления и энергии рапыления Ерасп веществ берут из соответствующих литературных источников [3]. Скорость процесса роста слоя покрытия V при осаждении с одновременной ионной стимуляцией с плотностью тока ионов j определена из условия достижения оптимальной стационарной концентрации точечных дефектов nj тд на поверхности подложки. Точечные дефекты образуются парами (пары Френкеля) - междоузельный атом (атом, выбитый из своего узла в междоузлие) и оставшаяся на его месте вакансия. Образование таких дефектов пропорционально плотности потока падающих ионов на поверхность подложки j.

При этом на поверхности с дефектами снижается энергетический барьер зародышеобразования. Комплекс адатом-вакансия оказывается столь устойчивым, что может быть рассмотрен как закритический зародыш новой фазы. Вакансии становятся непосредственно центрами конденсации (на идеальной поверхности центрами конденсации были критические зародыши). Получение оптимального значения стационарной концентрации точечных дефектов nJ тд на поверхности в условиях ионного облучения приводит к тому, что слой одновременно растет большим числом островков, уменьшается зернистость слоя, увеличивается однородность и сплошность на малой толщине слоя, совершенствуется структура покрытия.

С другой стороны, при увеличении плотности ионного тока в условиях стимуляции поверхности медленными ионами выше определенного значения (j>jпред) наблюдается снижение роли точечных дефектов на поверхности подложки на скорость конденсации продуктов эрозии на поверхности подложки и скорости роста слоя покрытия V. Это может быть объяснено тем, что большая часть энергии иона в этих условиях ионного облучения идет на возбуждение фононов. Таким образом, управлять процессом зарождения конденсата на подложке, а тем самым структурой и свойствами покрытия можно в одинаковой мере изменяя либо плотность тока ионного облучения, либо энергию ионов Е.

Для уточнения найденной зависимости нами были получены экспериментальные характеристики V(j, E) при реализации осаждения на подложку продуктов высокотемпературной эрозии плазмообразующего материала в условиях ионного облучения с использованием струйного диафрагменного разряда в вакууме.

После формирования покрытия на подложке осуществляют отжиг полученного слоя - для отжига точечных дефектов, когда междоузельный атом занимает вакансию и происходит восстановление поверхности. Отжиг осуществляют в контролируемых условиях внешней среды в течение промежутка времени τотж, достаточного для рекомбинации междоузельных атомов и вакансий, насыщения незаполненных химических связей в слое и образования устойчивых химических соединений после окончания процесса хемосорбции па поверхности покрытия. Для достижения этой цели сначала осуществляют нагрев терморегулируемого основания с подложкой до температуры Тотж и выдержкой полученного слоя в течение времени τотж последующим охлаждением до комнатной температуры. Подходы к решению этих задач известны [4].

Пример конкретного исполнения

Использование предлагаемого способа получения тонких слоев на подложках из эрозионной плазмы разряда можно проиллюстрировать на конкретном примере получения слоя на подложке диаметром 50 мм из монокристаллического германия марки ГЭС 0,3/02 из эрозионной плазмы диафрагменного разряда в вакууме (рнач =10-2 Па), где в качестве материала плазмообразующей диафрагмы использовался политетрафторэтилен (фторопласт марки Ф4).

Для осаждения на поверхности подложки продуктов высокотемпературной эрозии плазмообразующего материала с одновременной ионной стимуляцией поверхности подложки медленными ионами с энергией (Еион<1 кэВ) из высокоскоростного потока релаксирующей плазмы струйного диафрагменного разряда (СДР) выбран газодинамический режим течения плазмы на межэлектродном промежутке регулируемой длительности τ.

При опорном режиме электропитания от емкостного накопителя С=2,8 мФ, L=5,6 мкГ, Rк=1,9 мОм при зарядном напряжении U0=4,5 кВ, разряд через цилиндрическое отверстие в диафрагме толщиной 5 мм и диаметром 4,0 мм имел сильноточную стадию с амплитудой тока 65 кА на 90 мкс от начала разряда с длительностью 350 мкс, соответствующую световой очистке с облученностью 0,1 Дж/см2 в ВУФ области спектра (Δλ=0,1…0,2 мкм), и слаботочную с током 500 А на 600 мкс от начала разряда с длительностью 5 мс, соответствующую ионной стимуляции подложки и одновременно процессу осаждения ионов и атомов углерода и фтора на подложку, расположенную на терморегулируемом основании на расстоянии 2000 мм от среза диафрагмы, когда поверхность ее была перпендикулярна плоскости, проходящей через ось разрядного промежутка; с длительностью, достаточной для получения слоя толщиной 840 нм. Терморегулируемое основание снабжено тепловыделяющим элементом и термодатчиком (термопарой). Нагрев элемента осуществляют за счет выделения джоулева тепла при пропускании через него тока от источника питания. После окончания разряда в вакуумной камере подложка с осажденным на ней слоем выдерживалась в вакууме при температуре Т=400°С и давлении в камере, равном 10-2 Па в течение 50 мин.

Покрытие имело темно-синий цвет при дневном освещении, равномерный по всей площади. Внешний вид покрытия - без видимых повреждений, ровный, без шелушений, вздутий, трещин и отслаиваний.

Нами было исследовано с помощью оптического и электронного микроскопов качество покрытия, полученного на подложке из монокристаллического германия марки ГЭС 0,3/02. При этом было установлено, что покрытие, полученное данным способом, отличается плотностью структуры и пониженной пористостью.

Покрытие испытывалось в ЦНИИ материалов (г.Санкт-Петербург) на устойчивость к внешним воздействиям, проведенным с использованием методов, отраженных в документах на проверку на износостойкость (п.4.5.10 MIL-C675C и п.6.4 АРСМ 01071/00001), на проверку адгезии (сцепление с поверхностью подложки) (п.4.5.12 MIL-C675C и п.6.3 АРСМ 01071/00001), проверку на устойчивость к выпадаемым атмосферным осадкам (MIL-STD - 810, метод 506/4 и п.6.8 АРСМ 01071.00001). Полученные результаты позволили сделать вывод о высокой адгезии и когезии нанесенного слоя и его однородности.

Аналогичные результаты были получены и при нанесении покрытий на подложки из монокристаллического кремния, кварцевого стекла марки К8, фтористого магния, титана, ПММА.

Таким образом, использование предлагаемой технологии получения тонких слоев на различных материалах из эрозионной плазмы разряда обеспечивает получение покрытий, обладающих следующими достоинствами:

- покрытия обладают высокими физико-химическими свойствами;

- возможность нанесения слоев из трудноиспаряемых плазмообразующих веществ;

- покрытия отличаются плотностью структуры и пониженной пористостью и, как следствие, повышенной коррозийной стойкостью;

- покрытия имеют мелкодисперсную структуру;

- ионные покрытия имеют высокую адгезию к подложке и когезию.

Преимущества предлагаемого способа:

- позволяет обрабатывать детали самой различной формы с высокой равномерностью покрытий;

- высокая скорость нанесения покрытий (до 2 мм/с);

- высокая контролируемость и воспроизводимость;

- простота методов защиты необрабатываемых поверхностей.

Литература

1. В.Пауль. Электромагнитные ловушки для заряженных и нейтральных частиц. // УФН. 1990. Т.160, вып.12. C.109-127.

2. Е.В.Калашников, Т.Г.Костицына. Термодинамические свойства эрозионной плазмы диафрагменного разряд на струях в вакууме. // ТВТ. 2000. Т.38, №2. С.194-199.

3. В.И.Нефедов, В.Т.Черепиц. Физические методы исследования поверхности твердых тел. М.: Наука. 1983.

4. З.Ю.Готра. Технология микроэлектронных устройств. Справочник. М., «Радио и связь». 1991. С.241-244.

1. Способ получения покрытия, включающий ионное осаждение на предварительно очищенную подложку продуктов высокотемпературной эрозии плазмообразующего материала путем формирования высокоскоростного потока плазмы струйного диафрагменного разряда между кольцевыми электродами через плазмообразующую диафрагму с газодинамическим и электромагнитным его ускорением, отличающийся тем, что осаждение ионов на подложку осуществляют из осевой зоны потока струйного диафрагменного разряда с энергией Е ионов, соответствующей условию:Eсв<E<Eрасп,где Eсв - энергия связи атомов синтезируемого вещества слоя покрытия, кэВ, Ерасп - энергия распыления вещества в синтезируемом слое покрытия, кэВ, и с длительностьюτ=h/V, с, где h - заданная толщина слоя покрытия, мм, V - скорость роста слоя, мм/с, а после формирования покрытия на подложке осуществляют отжиг полученного слоя в течение промежутка времени, достаточного для рекомбинации междоузельных атомов и вакансий, насыщения незаполненных химических связей в слое покрытия и образования устойчивых химических соединений после окончания процесса хемосорбции на поверхности покрытия.

2. Устройство для получения покрытия, содержащее высоковольтный импульсный источник электропитания, газовакуумную систему и герметичную вакуумную разрядную камеру с подложкой, с кольцевыми электродами, внутренние отверстия которых выполнены в виде усеченных конусов вершинами навстречу друг другу, с размещенными между ними поджигающим электродом и с установленной соосно с электродами диафрагмой, выполненной из диэлектрического плазмообразующего материала, с отверстием радиусом r0 и длиной l0, которые соответствуют условию0,5<2r0/l0<2,0,отличающееся тем, что оно снабжено сепарирующей камерой и камерой осаждения, герметично присоединенными к разрядной камере, и терморегулируемым основанием для подложки, которая размещена в камере осаждения на расстоянии А от кольцевого катода, которое соответствуют условию50R<A<100R,где R - радиус внутреннего отверстия электродов, мм, при этом сепарирующая камера размещена перед камерой осаждения и выполнена с входным окном в виде экрана с формой и отверстием с диаметром равным диаметру осевой зоны струи разряда, которые обеспечивают устранение эжекторного эффекта на входе в сепарирующую камеру, и с выходным окном в виде геометрического сопла, размеры и форма которого обеспечивают сверхзвуковое ускорение потока плазмы, а высоковольтный импульсный источник электропитания выполнен с возможностью получения амплитуды тока разряда I0, соответствующей условию2,5·104·l0 1,4/r0 1,4(1+r0/l0)<I0<7,1·104·l0 1,4/r0 1,4(1+r0/l0),где r0 - радиус отверстия в плазмообразующей диафрагме, мм, l0 - длина отверстия в плазмообразующей диафрагме, мм.