Способ получения покрытий

Иллюстрации

Показать всеИзобретение относится к области гальванотехники. Способ включает микродуговое оксидирование (мдо) в течение 55…85 мин в растворах, содержащих едкое кали, борную кислоту и метиленовый голубой, при плотности тока 25…35 А/дм2, при движении деталей с подачей на их поверхности кислорода с воздействием на струю кислорода лазерного излучения на расстоянии 1…2 мм от оксидируемой поверхности и последующий нагрев, при этом перед мдо растворы нагревают до 70…80°С, перемешивают и охлаждают до 15…20°С, мдо реализуют в четыре стадии: в течение 10 мин в растворе едкое кали 6…8 г/л, борная кислота 40…50 г/л и метиленовый голубой 0,5…0,8 г/л, затем 15…20 мин в растворе едкое кали 6…8 г/л, борная кислота 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд (3…5 мкм) 40…60 г/л и оксид хрома 1…2 г/л, потом 20…30 мин в растворе едкое кали 6…8 г/л, борная кислота 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд (5…7 мкм) 40…60 г/л и оксид хрома 1…2 г/л, далее в растворе едкое кали 6…8 г/л, борная кислота 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд (7…10 мкм) 40…60 г/л и оксид хрома 1…2 г/л, а последующий нагрев осуществляют до 380…400°С с выдержкой 25…30 мин при постепенном уменьшении давления до 10…30 Па со скоростью 3500…4000 Па/мин. Технический результат: снижение энергопотребления, повышение производительности, увеличение толщины, твердости, пробойного напряжения и электрического сопротивления формируемых покрытий. 2 табл., 6 ил.

Реферат

Изобретение относится к области обработки поверхностей деталей, в частности к микродуговому оксидированию деталей из алюминиевых сплавов, и может использоваться в машиностроении, приборостроении и других отраслях промышленности.

Из источников патентной информации известны способы получения покрытий на алюминии и его сплавах, включающие оксидирование в растворе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л) и последующий нагрев [Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюлл. 08/2002; Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюлл. 11/2003]. Однако значения толщины, твердости и напряжения пробоя данных покрытий на технически чистом алюминии не превышают соответственно 200 мкм, 235000 МПа и 3000 В, а покрытия на сплавах алюминия имеют еще более низкие значения толщины, твердости и напряжения пробоя.

Также известен способ получения покрытий на алюминии и его сплавах в электролите, содержащем едкое кали (4…6 г/л), борную кислоту (20…30 г/л) и мелкодисперсные частицы оксида алюминия (20…25 г/л) [Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севостьянов А.Л. - Бюлл. 1/2007]. Однако значения толщины, твердости и напряжения пробоя у покрытий, формируемых данным способом, ниже, чем у покрытий, формируемых способами, защищенным патентами RU 2136788, 2166570.

Также известен способ получения покрытий на деталях из алюминиевых сплавов, включающий оксидирование в растворе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л) с дополнительной подачей кислорода на оксидируемую поверхность детали, совершающей поступательные и вращательные движения [Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюлл. №33 от 27.11.2008]. Однако данный способ является более сложным и дает сравнительно небольшое преимущество в повышении производительности оксидирования, увеличении толщины и напряжения пробоя покрытий.

Наиболее близким по технической сущности является способ получения покрытий, включающий оксидирование продолжительностью 30…85 минут при плотности электрического тока 25…30 А/дм2 в растворе едкого кали (3…5 г/л), борной кислоты (20…40 г/л) и метиленового голубого (0,5…0,8 г/л), при вращательном и поступательном движениях деталей и подаче на их оксидируемые поверхности кислорода под давлением через жиклер с воздействием на струю кислорода лазерного излучения и последующий нагрев деталей с покрытиями до температур не ниже 500°С [Патент RU 2354758. Способ получения покрытий. Чуфистов О.Е., Борисков Д.Е., Чуфистов Е.А. - Бюлл. №13 от 10.05.2009, прототип]. Однако данный способ является слишком энергоемким.

Задачей предлагаемого изобретения является уменьшение энергоемкости оксидирования и последующего нагрева, увеличение производительности оксидирования, сокращение времени нагрева, а также комплексное повышение физико-механических свойств формируемых покрытий.

Технический результат решения данной задачи проявляется в уменьшении мощности, затрачиваемой на оксидирование, на 5…8%, уменьшении энергопотребления при нагреве с последующей выдержкой на 40…55%, увеличении производительности оксидирования на 10…18%, сокращении времени выдержки при нагреве в 3,0…3,6 раза, повышении толщины формируемых покрытий на 15…20%, твердости на 5…11%, напряжения пробоя на 17…23%, электрического сопротивления на 170…280%.

Поставленная задача решается в способе получения покрытий на деталях из алюминиевых сплавов, включающем микродуговое оксидирование продолжительностью 55…85 минут в растворах, содержащих едкое кали, борную кислоту и метиленовый голубой при плотности электрического тока 25…35 А/дм2, при поступательном и вращательном движении деталей с подачей на их оксидируемые поверхности кислорода под давлением через жиклер с воздействием на струю кислорода лазерного излучения на расстоянии 1…2 мм от оксидируемой поверхности и последующий нагрев, причем перед оксидированием растворы нагревают до 70…80°С, перемешивают и охлаждают до 15…20°С, сам процесс оксидирования реализуют за четыре последовательные стадии: сначала в течение 10 минут в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л и метиленовый голубой 0,5…0,8 г/л, затем в течение 15…20 минут в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд с размером основной фракции 3…5 мкм 40…60 г/л и оксид хрома 1…2 г/л, потом в течение 20…30 минут в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд с размером основной фракции 5…7 мкм 40…60 г/л и оксид хрома 1…2 г/л, далее в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд с размером основной фракции 7…10 мкм 40…60 г/л и оксид хрома 1…2 г/л, при этом воздействие лазерного излучения от одного источника с помощью гибких световодов распределяют на струи кислорода, выходящие из системы жиклеров, а последующий нагрев осуществляют до температуры 380…400°С с выдержкой 25…30 минут при постепенном уменьшении давления до 10…30 Па со скоростью 3500…4000 Па/мин.

Способ реализуется следующим образом. В четырех ваннах готовят водные растворы электролита, основными компонентами которых являются едкое кали 6…8 г/л, борная кислота 40…50 г/л и метиленовый голубой 0,5…0,8 г/л. Затем во вторую, третью и четвертую ванны добавляют оксид хрома 1…2 г/л и корунд 40…60 г/л в виде рафинированного тонкого микропорошка (ГОСТ 3647-80), причем во вторую ванну добавляют корунд с размером основной фракции 3…5 мкм, в третью ванну добавляют корунд с размером основной фракции 5…7 мкм, в четвертую ванну добавляют корунд с размером основной фракции 7…10 мкм.

Далее растворы электролитов во всех ваннах нагревают до 70…80°С путем пропускания через них электрического тока, перемешивают до полного растворения борной кислоты и охлаждают до температур 15…20°С.

После приготовления растворов детали последовательно оксидируют в растворах первой, второй, третьей и четвертой ванн при плотности тока 25…35 А/дм2.

Сначала деталь фиксируют на валу привода поступательного и вращательного движения, контактируют с анодом и погружают в раствор первой ванны. Деталь располагают в ванне так, чтобы оксидируемая поверхность в любой момент движения находилась на расстоянии 10…20 мм от заранее установленных жиклеров из нержавеющей стали, контактирующих с катодом и соединенных с трубопроводами, через которые в жиклеры подается под давлением кислород. Световоды, подведенные к источнику лазерного излучения, размещают так, чтобы излучение воздействовало на струи кислорода, выходящие из жиклеров и направленные на оксидируемые поверхности детали, на расстоянии 1…2 мм от данных поверхностей. Затем одновременно пропускают по цепи электрический ток, подают кислород через жиклеры, запускают привод поступательного и вращательного движения с целью перемещения детали относительно жиклера для равномерного распределения по ее поверхности кислорода, направляют лазерное излучение на струи кислорода и оксидируют деталь в течение 10 минут.

Далее аналогичным образом детали оксидируют в растворе второй ванны в течение 15…20 минут, в растворе третьей ванны 20…30 минут, в растворе четвертой ванны в течение 10…25 минут, при этом общая длительность оксидирования должна находиться в интервале 55…85 минут.

После оксидирования в четвертой ванне детали промывают водой и помещают в печь, прогретую до 380…400°С, накрывают печь герметичным колпаком и, не изменяя температуру в печи, форвакуумным насосом в течение 25…30 минут откачивают из-под колпака воздух, обеспечивая снижение давления в печи до 10…30 Па со скоростью 3500…4000 Па/мин. Далее герметичность колпака нарушается, он снимается с печи, после чего из нее извлекаются детали.

Повышенная концентрация едкого кали (6…8 г/л) обеспечивает увеличение проводимости раствора и, следовательно, снижение мощности, затрачиваемой на оксидирование, однако такая концентрация способствует и повышению интенсивности растворяющего действия раствора на формируемое покрытие. Для предотвращения этого в растворе необходима повышенная концентрация борной кислоты (40…50 г/л), обеспечивающая пассивацию поверхностей деталей в растворе. Однако, если концентрация борной кислоты 40 г/л и выше, она не растворяется в водном растворе полностью при температурах 15…20°С и частично выпадает в осадок. В процессе оксидирования частицы осадка могут внедряться в структуру покрытия, что является нежелательным, так как это может привести к нарушению фазового состава и снижению физико-механических свойств покрытий. Поэтому растворы нагревают до 70…80°С и перемешивают до полного растворения борной кислоты, после чего охлаждают до температур 15…20°С, и борная кислота не выпадает в осадок в течение 8…9 часов (рабочей смены).

Оксидирование в растворе первой ванны в течение 10 минут позволяет получить плотное оксидное покрытие толщиной до 65 мкм, образующееся в результате взаимодействия кислорода, выделяющегося из электролита, и алюминия, находящегося в наружных слоях обрабатываемой детали.

Дополнительная подача кислорода через жиклеры одновременно обеспечивает перемешивание, насыщение кислородом и снижение температуры раствора вблизи оксидируемой поверхности. Присутствующий в растворе метиленовый голубой является фотосенсибилизатором синглетного кислорода [6], под воздействием лазерного излучения он переходит в возбужденное состояние:

где С и *С - молекула фотосенсибилизатора соответственно в исходном и возбужденном состоянии; hν - энергия кванта лазерного излучения. Возбужденная молекула фотосенсибилизатора взаимодействует с молекулярным кислородом, обеспечивая его перевод в синглетное (возбужденное) состояние [6]:

где O2 и 1О2 - кислород соответственно в исходном и синглетном состояниях.

Синглетный кислород является более сильным окислителем, чем молекулярный кислород [6]. Попадая на оксидируемую поверхность, он существенно ускоряет формирование покрытия. Поэтому покрытия повышенной толщины формируются быстрее, следовательно, менее продолжительное время растворяются электролитом и имеют пониженную пористость. Сочетание повышенной толщины и пониженной пористости покрытий обеспечивает и повышенные значения их твердости и напряжения пробоя.

Последующее оксидирование в растворе второй ванны в течение 15…20 минут позволяет значительно увеличить толщину покрытия, которая может достигать 160 мкм, и проводится с присутствием в растворе частиц корунда с размером основной фракции 3…5 мкм и оксида хрома.

Дополнительная подача кислорода через жиклер одновременно обеспечивает перемешивание, насыщение кислородом и снижение температуры электролита вблизи оксидируемой поверхности, а также направленную транспортировку на оксидируемую поверхность частиц корунда, которые поляризуются в процессе оксидирования под воздействием ионных комплексов, образуемых в растворе едкого кали и борной кислоты с добавкой оксида хрома. Это приводит к аккумуляции синглетного кислорода и поляризованных частиц на оксидируемой поверхности, испытывающей действие многочисленных микродуговых разрядов.

При пробое происходит локальное разрушение покрытия (образуется кратер пробоя) с возникновением микродугового разряда [7]. Частица корунда, находящаяся вблизи кратера, попадает в зону действия микродуги и включается в структуру покрытия при ускоренном образовании нового оксида за счет взаимодействия синглетного кислорода и алюминия сплава детали. При этом одновременно повышается интенсивность образования нового оксида, происходит внедрение мелкодисперсных частиц корунда в растущий оксидный слой, и снижается растворяющее действие электролита на покрытие. В результате значительно увеличивается скорость роста толщины покрытия.

Дальнейшее оксидирование в третьей ванне в течение 20…30 минут позволяет получать покрытия толщиной до 230 мкм и проводится с присутствием в растворе частиц корунда с размером основной фракции 5…7 мкм и оксида хрома. При этом за счет роста толщины покрытия увеличивается разность потенциалов, при которой происходят пробои покрытия, в результате чего микродуговые разряды становятся менее частыми, но более мощными. Поэтому при пробое одновременно увеличивается размер кратера пробоя, и повышается выделяемая энергия [5], обеспечивая включение в структуру покрытия частицы размером 5…7 мкм.

Окончательное оксидирование в четвертой ванне позволяет получать покрытия толщиной до 270 мкм и проводится с присутствием в растворе корунда с размером основной фракции 7…10 мкм и оксида хрома. При этом размеры кратеров и энергия, выделяемая при разрядах, становятся достаточными для включения в структуру покрытий более крупных частиц размером 7…10 мкм.

Нагрев деталей до 380…400°С вызывает переход кристаллического тригидроксида алюминия Al(ОН)3 в моногидроксид AlO(ОН). Последующий переход AlO(ОН) в кристаллический оксид алюминия Al2O3 при нормальном атмосферном давлении происходит при температурах 450…550°С в течение 60…90 минут, однако при пониженном давлении в соответствии с принципом Ле-Шателье данный переход возможен при более низкой температуре за более короткое время. Экспериментально установлено, что при постепенном уменьшении давления до 10…30 Па со скоростью 3500…4000 Па/мин данный переход полностью завершается при температуре 380…400°С в течение 25…30 минут. При этом за счет того, что давление снижается постепенно, сначала происходит переход Аl(ОН)3 в AlO(ОН), а затем происходит переход AlO(ОН) в Al2O3. При резком понижении давления данные переходы могут произойти одновременно, сопровождаясь ускоренными изменениями объемов отдельных структурных составляющих покрытий, приводящими к возникновению в них микротрещин и снижению их физико-механических свойств.

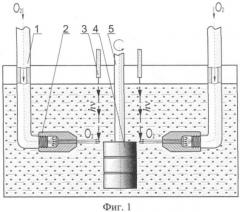

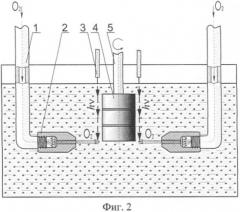

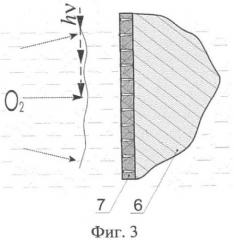

Предлагаемый способ поясняется схемами, представленными на фиг.1, 2, 3, 4, 5, 6. На фиг.1, 2 показаны схемы оксидирования в моменты времени, когда деталь занимает крайнее нижнее положение (фиг.1) и крайнее верхнее положение (фиг.2). На данных схемах показано, что через трубопровод 1 кислород О2 под давлением поступает в жиклер 2 и, выходя из него через калиброванные отверстия, подвергается воздействию лазерного излучения hν, направляемого световодом 3, около поверхности оксидируемой детали 4, закрепленной на валу привода поступательного и вращательного движений 5.

На фиг.3, 4, 5, 6 показаны схемы формирования покрытия с подачей кислорода О2 и воздействием лазерного излучения hν соответственно на первой, второй, третьей и четвертой стадиях. На первой стадии (фиг.3) на сплаве 6 формируется начальная толщина покрытия 7 в растворе, не содержащем корунд. На последующих второй (фиг.4), третьей (фиг.5) и четвертой (фиг.6) стадиях на сплаве 6 постепенно формируется окончательная толщина покрытия 7 в растворах, содержащих частицы корунда 8.

По сравнению с прототипом [4] предлагаемый способ позволяет:

- снизить мощность, затрачиваемую на оксидирование, не менее чем на 5%;

- снизить энергопотребление, затрачиваемое на нагрев с последующей выдержкой, не менее чем на 40%;

- повысить производительность оксидирования не менее чем на 10%;

- сократить время выдержки при нагреве не менее чем в 3 раза;

- повысить толщину покрытий не менее чем на 15%;

- повысить твердость покрытия не менее чем на 5%;

- повысить напряжение пробоя покрытий не менее чем на 17%;

- повысить электрическое сопротивление покрытий не менее чем на 170%.

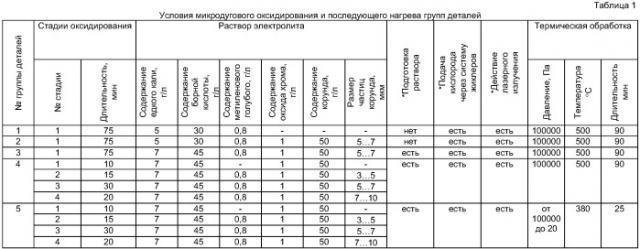

Пример. Детали (валы диаметром 50 мм) из сплава АМг3 были разделены на 5 групп - по 5 деталей в каждой. Детали всех пяти групп были подвергнуты оксидированию в течение 75 минут при плотности тока на поверхности деталей 30 А/дм2 и средней температуре электролита 15°С, в процессе которого детали совершали вращательные движения с частотой вращения 5 мин-1 и возвратно-поступательные движения со скоростью 0,25 м/мин, и последующему нагреву. При этом обработка каждой партии имела свои исключительные особенности, указанные в таблице 1.

При обработке отдельных групп деталей имели место:

- *подготовка раствора к применению, включающая в себя нагрев раствора до 75°С, его перемешивание до полного растворения борной кислоты и охлаждение до 15°С;

- *подача кислорода на поверхности детали через систему четырех жиклеров, проводимая при температуре кислорода 10°С и расходе 0,8 м3/мин на 1 м2 оксидируемой поверхности, расположенной на расстоянии 15…20 мм от жиклера;

- *действие лазерного излучения от источника «Квант», направляемого посредством световодов, на кислородные струи, выходящие из четырех жиклеров на расстоянии 1…2 мм от оксидируемой поверхности.

После оксидирования детали промывали водой. Затем детали первой, второй, третьей и четвертой групп помещали в муфельную печь СНОЛ 3/10, прогретую до 500°С, и выдерживали в ней при данной температуре 90 минут. Детали пятой группы помещали в муфельную печь СНОЛ 3/10, прогретую до 380°С, накрывали ее герметичным колпаком и, не изменяя температуру в печи, компактным форвакуумным насосом АСР 28 в течение 25 минут откачивали из-под колпака воздух, обеспечивая снижение давления в печи до 20 Па со скоростью около 4000 Па/мин.

Таким образом, первую группу деталей обрабатывали в полном соответствии прототипу [5], пятую группу - в полном соответствии предлагаемому способу, остальные три группы - в частичном соответствии предлагаемому способу.

В процессе оксидирования деталей всех групп измеряли средние значения разности потенциалов на клеммах ванны при поддержании постоянной плотности тока на поверхности детали - около 30 А/дм2.

Измерения показали, что при оксидировании деталей первой и второй групп в растворе, содержащем едкое кали (5 г/л) и борную кислоту (30 г/л), среднее значение разности потенциалов на клеммах ванны составило 545 В. При оксидировании деталей третьей, четвертой и пятой групп, в растворах, содержащих едкое кали (7 г/л) и борную кислоту (45 г/л), среднее значение разности потенциалов составило 515 В, следовательно в данном случае по сравнению с предлагаемым способом прототип требует мощности на 5,8% больше.

Измерения мощности, затрачиваемой на нагрев деталей с покрытиями с последующей выдержкой, показали что мощность, потребляемая муфельной печью, при обработке деталей первых четырех групп составляла примерно 1,75 кВт, а мощность, потребляемая муфельной печью и форвакуумным насосом, при обработке деталей пятой группы составляла примерно 3,10 кВт. С учетом того, что время выдержки во втором случае было в 3,6 раза меньше, энергозатраты на нагрев и выдержку согласно предлагаемому способу оказались более чем в 2 раза меньше, чем у прототипа.

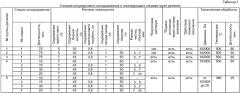

Далее по стандартным методикам [6, 7] измеряли толщину, твердость, напряжение пробоя и электрическое сопротивление полученных покрытий. Результаты испытаний, представленные в таблице 2, подтверждают, что предлагаемый способ обеспечивает более высокую производительность и более высокие физико-механические свойства покрытий.

| Таблица 2 | ||||

| Свойства покрытий | ||||

| № группы деталей | Толщина, мкм | Твердость, ГПа | Напряжения пробоя, В | Электрическое сопротивление, Ом |

| 1 | 176,82 | 18,06…22,55 | 2519,26 | 6,38×1014 |

| 2 | 198,47 | 19,17…23,23 | 2844,78 | 9,94×1014 |

| 3 | 202,34 | 18,99…23,25 | 2857,19 | 10,28×1014 |

| 4 | 210,26 | 19,97…23,90 | 3010,86 | 15,42×1014 |

| 5 | 210,26 | 20,01…23,90 | 3010,07 | 15,57×1014 |

Сочетание концентраций едкого кали (6…8 г/л) и борной кислоты (40…50 г/л) является наиболее рациональным, так как при этом обеспечивается хорошая проводимость раствора и относительно пассивное состояние оксидируемой поверхности, поэтому оксидирование требует невысокой мощности и позволяет получать покрытия с высокими физико-механическими свойствами. При уменьшении концентрации едкого кали снижается проводимость раствора, повышается мощность, затрачиваемая на оксидирование. При увеличении концентрации едкого кали повышается интенсивность растворяющего действия раствора на покрытие, поэтому снижаются его физико-механические свойства.

При уменьшении концентрации борной кислоты ухудшается пассивация поверхности, микродуговые разряды возникают при низких напряжениях пробоя, и освобождающейся при этом энергии не хватает для включения частиц корунда в покрытие, поэтому его физико-механические свойства снижаются. При увеличении концентрации борной кислоты она растворяется во время нагрева, но во время охлаждения выпадает в осадок и может включаться в покрытие, нарушая его фазовый состав и снижая физико-механические свойства.

При отсутствии предварительного нагрева борная кислота полностью не растворяется при перемешивании и из осадка также может включаться в покрытие, нарушая его фазовый состав и снижая физико-механические свойства.

При проведении первой стадии оксидирования в растворе, содержащем корунд, рост покрытия замедляется, поскольку энергия, выделяющаяся при пробоях тонкого покрытия, недостаточна для включения в его структуру частиц корунда, но данные частицы ухудшают условия взаимодействия электролита оксидируемой поверхности.

При проведении второй, третьей и четвертой стадий оксидирования в растворах, содержащих частицы корунда, средний размер которых отличается соответственно от 3…5, 5…7 и 7…10 мкм, рост покрытия замедляется. Частицы больших размеров плохо внедряются в структуру, а частицы меньших размеров хорошо внедряются в структуру покрытия, но из-за их малого объема уменьшается объем корунда, включаемого в покрытие.

Концентрация оксида хрома 1…2 г/л также обеспечивает наилучшее сочетание производительности оксидирования и физико-механических свойств покрытий. При большей концентрации оксида хрома производительность оксидирования не возрастает, но снижаются твердость и электрическое сопротивление покрытий, поскольку в них появляются вещества, содержащие хром. При меньшей концентрации оксида хрома твердость и электрическое сопротивление не снижаются, но уменьшается производительность оксидирования (не менее чем на 3…4%).

При длительности оксидирования более 85 минут повышается пористость покрытия, и снижаются его физико-механические свойства. При длительности оксидирования меньше 55 минут не хватает времени для полной реализации всех четырех стадий оксидирования.

При использовании системы жиклеров обеспечивается равномерное воздействие кислорода на больший объем электролита вблизи оксидируемой поверхности поверхности, что позволяет увеличить производительность оксидирования и равномерность покрытий. Однако для этого требуется использование гибких световодов, позволяющих распределить действие лазерного излучения на струи кислорода, выходящие из отверстий всех жиклеров системы.

При нагреве снижать давление ниже 10…30 Па нецелесообразно, так как увеличивается время создания вакуума, а при использовании более мощных насосов - энергопотребления.

Скорость снижения давления 3500…4000 Па/мин является наиболее рациональной, ее уменьшение приводит к увеличению длительности выдержки при нагреве, а увеличение может вызвать ускоренное изменение объемов отдельных структурных составляющих покрытий, приводящее к возникновению микротрещин и снижению физико-механических свойств.

Давление при нагреве необходимо снижать до 10…30 Па, при более высоком давлении фазовый переход гидроксида алюминия в оксид алюминия может не завершиться полностью, а достижение более низкого давления является нецелесообразным, поскольку требует большего времени или применения вакуумных насосов большей мощности.

Нагрев до температур 380…400°С при снижении давления до 10…30 Па обеспечивает полный переход гидроксида алюминия в оксид алюминия, при меньших температурах данный переход полностью не завершается, а при более высоких температурах может произойти коробление детали и оплавление алюминиевого сплава.

Источники информации

1. Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюлл. 08/2002.

2. Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюлл. 11/2003.

3. Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севостьянов А.Л. - Бюлл. 1/2007.

4. Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюлл. №33 от 27.11.2008.

5. Патент RU 2354758. Способ получения покрытий. Чуфистов О.Е., Борисков Д.Е., Чуфистов Е.А. - Бюлл. №13 от 10.05.2009 (прототип).

6. Хейнс А. Методы окисления органических соединений: Алканы, алкены, алкины и арены. Пер. с англ. - М.: Мир, 1988. - 400 с.

7. Черненко В.И., Снежко Л.А., Папанова И.И. Получение покрытий анодно-искровым электролизом. - Л.: Химия, 1991. - 126 с.

8. Испытательная техника: справочник в 2-х т. / Под ред. Клюева В.В. - М.: Машиностроение, 1982. - 528 с.

9. ГОСТ 9450-76. Измерение микротвердости вдавливанием алмазных наконечников.

Способ получения покрытий на деталях из алюминиевых сплавов, включающий микродуговое оксидирование продолжительностью 55…85 мин в растворах, содержащих едкое кали, борную кислоту и метиленовый голубой при плотности электрического тока 25…35 А/дм2, при поступательном и вращательном движении деталей с подачей на их оксидируемые поверхности кислорода под давлением через жиклеры с воздействием на струю кислорода лазерного излучения на расстоянии 1…2 мм от оксидируемой поверхности, и последующий нагрев, отличающийся тем, что перед оксидированием растворы нагревают до 70…80°С, перемешивают и охлаждают до 15…20°С, а процесс оксидирования реализуют последовательно за четыре стадии, причем сначала в течение 10 мин в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л и метиленовый голубой 0,5…0,8 г/л, затем в течение 15…20 мин в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд с размером основной фракции 3…5 мкм 40…60 г/л и оксид хрома 1…2 г/л, потом в течение 20…30 мин в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд с размером основной фракции 5…7 мкм 40…60 г/л и оксид хрома 1…2 г/л, и далее в растворе, содержащем едкое кали 6…8 г/л, борную кислоту 40…50 г/л, метиленовый голубой 0,5…0,8 г/л, корунд с размером основной фракции 7…10 мкм 40…60 г/л и оксид хрома 1…2 г/л, при этом воздействие лазерного излучения от одного источника с помощью гибких световодов распределяют на струи кислорода, выходящие из жиклеров, а последующий нагрев осуществляют до температуры 380…400°С с выдержкой 25…30 мин при постепенном уменьшении давления до 10…30 Па со скоростью 3500…4000 Па/мин.