Способ получения покрытий

Иллюстрации

Показать всеИзобретение относится к области гальванотехники. Способ включает микродуговое оксидирование - мдо в течение 60…90 мин при плотности тока 25…35 А/дм2, при мдо на поверхность детали под давлением через распылитель, контактирующий с катодом, подают кислород с температурой 5…15°С и расходом 0,1…1,0 м/мин на м поверхности, а детали, контактирующей с анодом, сообщают поступательные и вращательные движения, при этом мдо проводят последовательно за четыре стадии - сначала в течение 10 мин в растворе, содержащем едкое кали (6…8 г/л) и борную кислоту (40…50 г/л), затем в течение 15…20 мин в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд 3…5 мкм (40…60 г/л) и оксид хрома (1…2 г/л), потом в течение 25…30 мин в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд 5…7 мкм (40…60 г/л) и оксид хрома (1…2 г/л), и далее в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд 7…10 мкм (40…60 г/л) и оксид хрома (1…2 г/л), при мдо используют ультразвук частотой 20… 25 кГц, а после мдо проводят термическую обработку, включающую выдержку в течение 5 минут при температуре 430…450°С и импульсный нагрев из 4…5 циклов, каждый из которых состоит из выдержки в течение 25… 35 секунд при температуре 750…800°С и охлаждения до температуры не выше 450°С. Технический результат: повышение толщины, твердости, пробойного напряжения и электрического сопротивления формируемых покрытий. 1 табл., 5 ил.

Реферат

Изобретение относится к области обработки поверхностей деталей, в частности к микродуговому оксидированию, и может использоваться в машиностроении, приборостроении и других отраслях промышленности.

Из источников патентной информации известны способы получения покрытий на алюминии и его сплавах, включающие оксидирование в растворе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л) и последующий нагрев [Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дурнев В.А. - Бюл. 08/2002; Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюл. 11/2003}. Однако значения толщины, твердости и напряжения пробоя данных покрытий на чистом алюминии не превышают соответственно 200 мкм, 23,50 ГПа и 3000 В. На сплавах алюминия образуются покрытия с меньшими значениями данных показателей.

Также известен способ получения покрытий на алюминии и его сплавах в электролите, содержащем едкое кали (4…6 г/л), борную кислоту (20…30 г/л) и частицы оксида алюминия (20…25 г/л) [Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севастьянов А.Л. - Бюл. 1/2007]. Однако значения толщины, твердости и напряжения пробоя у покрытий, формируемых данным способом, ниже, чем у покрытий, формируемых способом, защищенным патентами RU 2136788, 2166570.

Наиболее близким по технической сущности к предлагаемому способу является способ получения покрытий на деталях из алюминиевых сплавов, включающий оксидирование в растворе едкого кали (3…5 г/л) и борной кислоты (20…40 г/л) с дополнительной подачей кислорода на оксидируемую поверхность детали, совершающей поступательные и вращательные движения [Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюл. №33 от 27.11.2008 (прототип)]. Однако данный способ дает сравнительно небольшое преимущество в повышении толщины, твердости и напряжения пробоя покрытий.

Задачей предлагаемого изобретения является комплексное повышение толщины и физико-механических свойств формируемых покрытий.

Технический результат решения данной задачи проявляется в повышении толщины покрытий на 20…24%, твердости на 9…10%, напряжения пробоя на 21…25%, электрического сопротивления на 200…300%.

Поставленная задача решается в способе получения покрытий на деталях из алюминиевых сплавов, включающем микродуговое оксидирование в водных растворах электролитов на основе едкого кали и борной кислоты в течение 60…90 минут при плотности электрического тока 25…35 А/дм2, в процессе которого на поверхность детали под давлением через распылитель, контактирующий с катодом, подается кислород с температурой 5…15°С и расходом 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности, а деталь, контактирующая с анодом, совершает поступательные и вращательные движения, так чтобы оксидируемая поверхность находилась на расстоянии 10…30 мм от распылителя, причем оксидирование проводят за четыре последовательные стадии: сначала в течение 10 минут в растворе, содержащем едкое кали (6…8 г/л) и борную кислоту (40…50 г/л), затем в течение 15…20 минут в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 3…5 мкм (40…60 г/л) и оксид хрома (1…2 г/л), потом в течение 25…30 минут в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 5…7 мкм (40…60 г/л) и оксид хрома (1…2 г/л), далее в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 7…10 мкм (40…60 г/л) и оксид хрома (1…2 г/л); при оксидировании используют ультразвук частотой 20…25 кГц, источники которого закрепляют на внутренней поверхности ванны так, чтобы ультразвук воздействовал на участок оксидируемой поверхности, на который из распылителя подается кислород, а после оксидирования проводят термическую обработку, включающую выдержку в течение 5 минут при температуре 430…450°С и последующий импульсный нагрев из 4…5 циклов, каждый из которых состоит из выдержки в течение 25… 35 секунд при температуре 750…800°С и последующего охлаждения до температуры не выше 450°С.

Способ реализуется следующим образом. В четырех ваннах, на внутренних поверхностях которых закреплены источники ультразвука, готовят водные растворы электролитов. Сначала в воде растворяют едкое кали (6…8 г/л) и борную кислоту (40…60 г/л), часть которой выпадает в осадок. Затем во вторую, третью и четвертую ванны добавляют оксид хрома (1…2 г/л) и корунд в виде рафинированного тонкого микропорошка (ГОСТ 3647-80), причем во вторую ванну добавляют порошок с размером основной фракции 3…5 мкм, в третью ванну - порошок с размером основной фракции 5…7 мкм, в четвертую ванну - порошок с размером основной фракции 7…10 мкм.

Затем деталь закрепляют на выходном звене (валу) привода поступательного и вращательного движений, контактируют с анодом и последовательно оксидируют в растворах первой, второй, третьей и четвертой ванн. Продолжительность оксидирования в растворе первой ванны составляет 10 минут, в растворе второй ванны - 15…20 минут, в растворе третьей ванны - 25…30 минут, в растворе четвертой ванны - не менее 10 минут. При этом общее время оксидирования составляет 60…90 минут.

Оксидирование проводят при плотности тока 25…35 А/дм2 и частоте ультразвука 20…25 кГц, источник которого работает от генератора качающей частоты. В процессе оксидирования деталь совершает поступательные и вращательные движения, а на ее поверхность через заранее установленные распылители из нержавеющей стали, контактирующие с катодом, подается кислород при его температуре 5…15°С и расходе 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности. При этом деталь позиционируют в ванне таким образом, чтобы расстояние между участком ее оксидируемой поверхности, на который воздействует кислород, и распылителем составляло 10…30 мм, а ультразвук воздействовал на данный участок и по возможности на смежные с ним участки.

После оксидирования детали с покрытиями промывают водой, помещают в печь, нагретую до 430…450°С и выдерживают в ней 5 минут. Далее детали подвергают импульсному нагреву из 4…5 циклов. В процессе каждого цикла детали помещают в печь, нагретую до 750…800°С, выдерживают в ней 25…35 секунд, а затем извлекают из печи и охлаждают на воздухе до температуры не ниже 450°С.

Повышенная, по сравнению с прототипом, концентрация едкого кали (6…8 г/л) способствует росту проводимости раствора, что позволяет увеличить массоперенос кислорода к оксидируемой поверхности, повысить интенсивность окисления поверхности детали и роста покрытия. Однако такая концентрация едкого кали способствует и повышению интенсивности растворяющего действия раствора на формируемое покрытие. Для предотвращения этого в растворе необходима повышенная концентрация борной кислоты (40…50 г/л), обеспечивающая пассивацию поверхностей деталей в растворе. Но, если в водном растворе концентрация борной кислоты 40 г/л и выше, она не растворяется полностью при температурах 15…20°С и частично выпадает в осадок. В процессе оксидирования частицы данного осадка могут внедряться в структуру покрытия, что является нежелательным, так как может привести к нарушению фазового состава и снижению физико-механических свойств покрытий.

Для растворения выпавшей в осадок борной кислоты можно нагревать растворы до 70…80°С, перемешивать их до полного растворения осадка, затем охлаждать до температур 15…20°С. Это обеспечивает невыпадение борной кислоты в осадок в течение 8…9 часов (рабочей смены), однако требует дополнительного времени.

Применение ультразвука частотой 20…25 кГц также позволяет растворить выпавшую в осадок борную кислоту, но без применения нагрева, перемешивания и охлаждения.

Оксидирование в растворе первой ванны проводится течение 10 минут и позволяет получить плотное оксидное покрытие толщиной до 60 мкм, образующееся в результате взаимодействия кислорода, выделяющегося из электролита, и алюминия, находящегося в наружных слоях детали. Дополнительная подача кислорода при разности потенциалов между распылителем и деталью обеспечивает перемешивание, насыщение кислородом, снижение температуры электролита вблизи оксидируемой поверхности. При этом одновременно повышается интенсивность образования нового оксида, снижается растворяющее действие электролита на покрытие, и толщина покрытия ускоренно увеличивается.

Оксидирование в растворе второй ванны в течение 15…20 минут позволяет значительно увеличить толщину покрытия, которая может достигать 155 мкм, и проводится с присутствием в растворе частиц корунда с размером основной фракции 3…5 мкм и оксида хрома.

Дополнительная подача кислорода при разности потенциалов между распылителем и деталью наряду с перемешиванием, насыщением кислородом и снижением температуры раствора вблизи оксидируемой поверхности также обеспечивает направленную транспортировку на оксидируемую поверхность частиц корунда, которые поляризуются в процессе оксидирования под воздействием ионных комплексов, образуемых в растворе едкого кали и борной кислоты с добавкой оксида хрома. Это приводит к аккумуляции поляризованных частиц на оксидируемой поверхности, испытывающей действие микродуговых разрядов.

Использование ультразвука обеспечивает полное разделение слежавшегося и скомковавшегося порошка корунда на отдельные частицы, более равномерное распределение данных частиц в объеме электролита, в том числе и около оксидируемой поверхности. Без использования ультразвука часть корунда выпадает в осадок несмотря на перемешивание электролита механическим миксером и кислородом, а при использовании ультразвука с частотой 20…25 кГц выпадения корунда в осадок не наблюдается. Также ультразвук способствует более интенсивному обновлению электролита около оксидируемой поверхности и активизации внедрения частиц корунда из электролита в структуру формируемого покрытия за счет колебательных процессов.

При пробое покрытия происходит локальное разрушение покрытия (образуется кратер пробоя) с возникновением микродугового разряда [5]. Частица корунда, находящаяся вблизи кратера, попадает в зону действия микродуги и включаются в структуру покрытия. При этом одновременно повышается интенсивность образования нового оксида, происходит внедрение мелкодисперсных частиц корунда в растущий оксидный слой, и снижается растворяющее действие электролита на покрытие. В результате значительно увеличивается скорость роста толщины покрытия.

Дальнейшее оксидирование в третьей ванне позволяет получать покрытия толщиной до 210 мкм и проводится с присутствием в растворе частиц корунда с размером основной фракции 5…7 мкм и оксида хрома. При этом за счет роста толщины покрытия увеличивается разность потенциалов, при которой происходят пробои покрытия, в результате чего микродуговые разряды становятся менее частыми, но более мощными. Поэтому при пробое одновременно увеличивается размер кратера пробоя, и повышается выделяемая энергия [5], обеспечивая включение в структуру покрытия более крупной частицы размером 5…7 мкм.

Окончательное оксидирование в четвертой ванне позволяет получать покрытия толщиной до 260 мкм и проводится с присутствием в растворе корунда с размером основной фракции 7…10 мкм и оксида хрома. При этом размеры кратеров и энергия, выделяемая при разрядах, становятся достаточными для включения в структуру покрытий более крупных частиц корунда размером 7…10 мкм.

В результате термической обработки содержащийся в поверхностных слоях покрытий гидроксид алюминия, доля которого составляет 2…5%, переходит в оксид алюминия, имеющий более высокие физико-механические свойства, что дополнительно повышает свойства самих покрытий.

Термическая обработка должна включать две стадии. На первой стадии проводится выдержка в течение 5 минут при 430…450°С, обеспечивающая переход тригидроксида алюминия Al(ОН)3 в моногидроксид алюминия АlO(ОН). На второй стадии проводится импульсный нагрев, обеспечивающий переход моногидроксида алюминия в оксид алюминия и состоящий из 4…5 циклов, каждый из которых включает выдержку в течение 25…35 секунд при 750…800°С и охлаждение не более чем до 450°С.

Важно, что такая термообработка обеспечивает последовательное протекание описанных фазовых переходов - сначала тригидроксид алюминия переходит в моногидроксид алюминия, затем моногидроксид алюминия переходит в оксид алюминия. В результате этого в покрытии не образуется микротрещин, которые могут возникнуть при одновременном протекании данных переходов из-за ускоренного изменения объема отдельных структурных составляющих покрытия.

Импульсный характер нагрева на второй стадии термической обработки препятствует нагреву не содержащих гидроксида внутренних слоев покрытий и алюминиевого сплава под покрытиями, поэтому не возникает растрескивания покрытий, снижения их физико-механических свойств, а также нарушения формы и размеров деталей из-за перегрева или оплавления сплава под покрытиями.

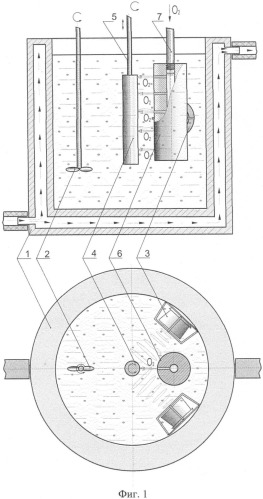

Предлагаемый способ поясняется схемами, представленными на фиг.1, 2, 3, 4, 5. На фиг.1 показана схема оксидирования на последних трех стадиях - на внутренней поверхности ванны 1 с электролитом, содержащим мелкодисперсный корунд, перемешиваемым механическим миксером 2, установлен источник ультразвука 3, обеспечивающий более равномерное распределение корунда в объеме электролита и оказывающий воздействие на оксидируемую поверхность детали 4, закрепленной на валу 5 привода, совершающем поступательные и вращательные движения, и на струи кислорода, выходящие из отверстий распылителя 6, питаемого кислородом через трубопровод 7.

На фиг.2, 3, 4, 5 показаны схемы формирования покрытия соответственно на первой, второй, третьей и четвертой стадиях. На первой стадии (фиг.2) на сплаве 8 формируется начальная толщина покрытия 9 в растворе, не содержащем корунд. На последующих второй (фиг.3), третьей (фиг.4) и четвертой (фиг.5) стадиях на сплаве 8 постепенно формируется окончательная толщина покрытия 9 в растворах, содержащих частицы корунда 10.

По сравнению с прототипом [4] предлагаемый способ позволяет:

- повысить толщину покрытий не менее чем на 20%;

- повысить среднюю твердость покрытия не менее чем на 9%;

- повысить напряжение пробоя покрытий не менее чем на 21%;

- повысить электрическое сопротивление покрытий не менее чем на 200%.

Пример. Детали (стержни диаметром 20 мм) из сплава АМг3 были разделены на 4 группы - по 5 деталей в каждой. Детали всех групп были обработаны микродуговым оксидированием в течение 80 минут при плотности тока на поверхности детали 30 А/дм дм2 и средней температуре электролита 15°С с подачей на оксидируемую поверхность кислорода при его температуре 10°С и расходе 0,6 м3/мин на один квадратный метр оксидируемой поверхности.

Детали первой группы оксидировали в течение 80 минут в растворе едкого кали (5 г/л) и борной кислоты (30 г/л).

Детали остальных трех групп оксидировали за четыре стадии: сначала в течение 10 минут в растворе, содержащем едкое кали (8 г/л) и борную кислоту (45 г/л), затем в течение 20 минут в растворе, содержащем едкое кали (8 г/л), борную кислоту (45 г/л), мелкодисперсный корунд с размером основной фракции 3…5 мкм (50 г/л) и оксид хрома (1 г/л), потом в течение 30 минут в растворе, содержащем едкое кали (8 г/л), борную кислоту (45 г/л), мелкодисперсный корунд с размером основной фракции 5…7 мкм (50 г/л) и оксид хрома (1 г/л), далее в течение 20 минут в растворе, содержащем едкое кали (8 г/л), борную кислоту (45 г/л), мелкодисперсный корунд с размером основной фракции 7…10 мкм (50 г/л) и оксид хрома (1 г/л).

При этом детали второй группы оксидировали без предварительной подготовки растворов. Детали третьей группы оксидировали после предварительной подготовки растворов, заключающейся в их нагреве до 75°С, перемешивании и охлаждении до 15°С. Детали четвертой группы оксидировали без предварительной подготовки растворов, но с применением ультразвука частотой 22±2 кГц. В качестве источников ультразвука использовали магнитострикционные преобразователи ПМС-6-22, закрепленные на внутренней поверхности ванны, работающие от генератора качающей частоты.

После оксидирования детали четвертой группы выдерживали 5 минут в печи при температуре 440…450°С, затем проводили импульсный нагрев, состоящий их четырех циклов, в рамках каждого из которых детали помещали в прогретую до 800°С печь, выдерживали 30 секунд, извлекали из печи и охлаждали на воздухе до 400…450°С.

Таким образом, первую группу деталей обрабатывали в полном соответствии прототипу [4], четвертую группу - в полном соответствии предлагаемому способу, вторую и третью группу - в частичном соответствии предлагаемому способу.

| Таблица 1 | ||||

| Свойства покрытий | ||||

| № группы деталей | Толщина, мкм | Твердость, ГПа | Напряжения пробоя, В | Электрическое сопротивление, Ом |

| 1. | 178,31 | 17,98…22,49 | 2502,76 | 5,07×1014 |

| 2. | 201,04 | 18,61…23,09 | 2839,58 | 7,39×1014 |

| 3. | 207,23 | 19,68…23,77 | 2942,02 | 11,05×1014 |

| 4. | 218,72 | 20,38…23,90 | 3102,47 | 14,28×1014 |

Далее по стандартным методикам [6, 7] измеряли толщину, твердость, напряжение пробоя и электрическое сопротивление полученных покрытий. Результаты испытаний, представленные в таблице 1, подтверждают, что предлагаемый способ обеспечивает более высокие значения толщины, твердости, напряжения пробоя и электрического сопротивления покрытий.

Сочетание концентраций едкого кали (6…8 г/л) и борной кислоты (40…50 г/л) является наиболее рациональным, так как оно обеспечивает хорошую проводимость раствора и относительно пассивное состояние оксидируемой поверхности. Это увеличивает интенсивность окисления поверхности детали и роста покрытия, а также снижает растворяющее действие раствора на покрытие.

При уменьшении концентрации едкого кали снижается проводимость раствора, повышается мощность, затрачиваемая на оксидирование, уменьшаются толщина и физико-механических свойства покрытий. При увеличении концентрации едкого кали повышается интенсивность растворяющего действия раствора на покрытие, поэтому снижаются его толщина и физико-механические свойства.

При уменьшении концентрации борной кислоты ухудшается пассивация поверхности, микродуговые разряды возникают при низких напряжениях пробоя, и освобождающейся при этом энергии не хватает для включения частиц корунда в покрытие, поэтому его физико-механические свойства снижаются. При увеличении концентрации борной кислоты она даже при использовании ультразвука частично выпадает в осадок и включается в покрытие, нарушая его фазовый состав и снижая физико-механические свойства.

При проведении первой стадии оксидирования в растворе, содержащем корунд, рост покрытия замедляется, поскольку энергия, выделяющаяся при пробоях тонкого покрытия, недостаточна для включения в его структуру частиц корунда, но данные частицы ухудшают условия взаимодействия электролита оксидируемой поверхности.

При проведении второй, третьей и четвертой стадий оксидирования в растворах, содержащих частицы корунда, средний размер которых отличается соответственно от 3…5, 5…7 и 7…10 мкм, рост покрытия замедляется. Частицы больших размеров плохо внедряются в структуру, а частицы меньших размеров хорошо внедряются в структуру покрытия, но из-за их малого объема уменьшается объем корунда, включаемого в покрытие.

Концентрация оксида хрома 1…2 г/л также обеспечивает наилучшее сочетание производительности оксидирования и физико-механических свойств покрытий. При большей концентрации оксида хрома производительность оксидирования не возрастает, но снижаются твердость и электрическое сопротивление покрытий, поскольку в них появляются вещества, содержащие хром. При меньшей концентрации оксида хрома твердость и электрическое сопротивление не снижаются, но уменьшается производительность оксидирования (не менее чем на 3…4%).

При длительности оксидирования больше 90 минут повышается пористость покрытия и снижаются его физико-механические свойства. При длительности оксидирования меньше 60 минут не хватает времени для полной реализации всех четырех стадий оксидирования.

При использовании ультразвука частотой менее 20 кГц часть частиц корунда выпадает в осадок, в результате чего их концентрация около оксидируемой поверхности уменьшается, вызывая снижение производительности оксидирования, уменьшение значений толщины и физико-механических свойств покрытий.

При использовании ультразвука частотой более 25 кГц происходит измельчение частиц корунда в растворе и из-за их малого объема уменьшается объем корунда, включаемого в покрытие, вызывая снижение производительности оксидирования и уменьшение значений толщины и физико-механических свойств покрытий.

Термическая обработка из двух стадий, обеспечивающая последовательность переходов тригидроксида алюминия в многогидроскид и моногидроксида в оксид, является наиболее рациональной, поскольку при одновременном протекании данных переходов может произойти ускоренное изменение объема отдельных структурных составляющих покрытий, приводящее к появлению микротрещин и снижению физико-механических свойств покрытий.

Первая стадия термической обработки, заключающаяся в выдержке в течение 5 минут при температуре 430…450°С, обеспечивает переход тригидроксида алюминия в моногидроксид. При уменьшении температуры длительность данного перехода многократно увеличивается, а при увеличении температуры свыше 450°С возможно одновременное протекание перехода моногидроксида алюминия в оксид с возникновением микротрещин и снижением физико-механических свойств покрытий. При уменьшении времени выдержки переход тригидроксида алюминия в мноногидроксид не завершается полностью, а при увеличении времени выдержки возрастают энергозатраты.

Импульсный нагрев из 4…5 циклов с выдержкой при температуре 750…800°С в течение 25…35 секунд и последующим охлаждением до температуры не выше 450°С обеспечивает рациональное сочетание временных и энергетических затрат, а также полное завершение перехода моногидроксида алюминия в оксид. Изменение данных параметров приводит либо к значительному увеличению времени обработки, либо к повышению вероятности нагрева сплава деталей до температур свыше 500°С, вызывающего тепловые деформации или плавление материала деталей с изменением их формы и размеров.

Источники информации

1. Патент RU 2136788. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.Л., Дурнев В.А. - Бюл. 08/2002.

2. Патент RU 2166570. Способ получения покрытий. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Дрязгин А.В., Симцов В.В. - Бюл. 11/2003.

3. Патент RU 2291233. Электролит микродугового оксидирования алюминия и его сплавов. Кузнецов Ю.А., Батищев А.Н., Ферябков А.В., Кулаков К.В., Тарасов К.В., Севостьянов А.Л. - Бюл. 1/2007.

4. Патент RU 2339745. Способ получения покрытий. Чуфистов О.Е., Демин С.Б., Чуфистов Е.А. - Бюл. №33 от 27.11.2008 (прототип).

5. Черненко В.И., Снежко Л.А., Папанова И.И. Получение покрытий анодно-искровым электролизом. - Л.: Химия, 1991. - 126 с.

6. Испытательная техника: справочник в 2-х т. / Под ред. Клюева В.В. - М.: Машиностроение, 1982. - 528 с.

7. ГОСТ 9450-76. Измерение микротвердости вдавливанием алмазных наконечников.

Способ получения покрытий на деталях из алюминиевых сплавов, включающий микродуговое оксидирование в водных растворах электролитов на основе едкого кали и борной кислоты в течение 60…90 мин при плотности электрического тока 25…35 А/дм2, в процессе которого на поверхность детали под давлением через распылитель, контактирующий с катодом, подают кислород с температурой 5…15°С и расходом 0,1…1,0 м3/мин на один квадратный метр оксидируемой поверхности, а детали, контактирующей с анодом, сообщают поступательные и вращательные движения из условия нахождения оксидируемой поверхности на расстоянии 10…30 мм от распылителя, отличающийся тем, что оксидирование проводят последовательно за четыре стадии, причем сначала в течение 10 мин в растворе, содержащем едкое кали (6…8 г/л) и борную кислоту (40…50 г/л), затем в течение 15…20 мин в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 3…5 мкм (40…60 г/л) и оксид хрома (1…2 г/л), потом в течение 25…30 мин в растворе, содержащем едкое кали (б… 8 г/л), борную кислоту (40…50 г/л), мелкодисперсный корунд с размером основной фракции 5…7 мкм (40…60 г/л) и оксид хрома (1…2 г/л), и далее в растворе, содержащем едкое кали (6…8 г/л), борную кислоту (40… 50 г/л), мелкодисперсный корунд с размером основной фракции 7…10 мкм (40…60 г/л) и оксид хрома (1…2 г/л), при оксидировании используют ультразвук частотой 20…25 кГц, источники которого закрепляют на внутренней поверхности ванны из условия воздействия ультразвуком на участок оксидируемой поверхности, на который из распылителя подают кислород, а после оксидирования проводят термическую обработку, включающую выдержку в течение 5 мин при температуре 430…450°С и последующий импульсный нагрев из 4…5 циклов, каждый из которых состоит из выдержки в течение 25…35 с при температуре 750…800°С и последующего охлаждения до температуры не выше 450°С.