Способ получения микрокристаллической целлюлозы из автогидролизованной древесины

Иллюстрации

Показать всеСпособ касается получения микрокристаллической целлюлозы (МКЦ), которая широко применяется в фармацевтической, пищевой и парфюмерной промышленности. Используется в качестве стабилизатора водно-латексных красок и эмульсий и сорбента для хроматографии. В медицине МКЦ используется как биологически активная добавка и стабилизатор лекарственных препаратов. Способ получения микрокристаллической целлюлозы включает автогидролиз измельченного древесного сырья. Автогидролиз ведут водяным паром при 180-240°С в течение 2-3 мин. Автогидролизованную древесину обрабатывают кипящей водой. Затем раствором, содержащим СН3СООН, H2O2, H2SO4, при температуре 100-110°С в течение 2,5-3 ч. 1 ил., 1 табл.

Реферат

Изобретение относится к химической переработке целлюлозосодержащего сырья, конкретно к способу получения микрокристаллической целлюлозы (МКЦ), которая широко применяется в фармацевтической, пищевой, парфюмерной промышленности, используется в качестве стабилизатора водно-латексных красок и эмульсий, сорбента для хроматографии. В медицине МКЦ используется как биологически активная добавка и стабилизатор лекарственных препаратов.

Известные способы получения микрокристаллической целлюлозы из древесного сырья включают стадии делигнификации с выделением целлюлозного продукта, отбелку и кислотный гидролиз неорганическими кислотами (соляной, серной, азотной и др.)

Известен способ получения микрокристаллической целлюлозы, включающий стадии взрывного автогидролиза лигноцеллюлозного материала (обработка водяным паром при 185-240°С продолжительностью менее 60 секунд и сброс давления), выделение целлюлозы путем делигнификации автогидролизованной древесины раствором NaOH или органическим растворителем, кислотного гидролиза аморфной части выделенной целлюлозы, повторного взрывного автогидролиза целлюлозной массы. После этого массу охлаждают, нейтрализуют и отделяют МКЦ (US 4645541, опубл. 24.02.1987).

Недостатки данного способа получения МКЦ обусловлены необходимостью применения большого числа стадий.

Наиболее близким к предлагаемому способу является способ получения микрокристаллической целлюлозы, включающий автогидролиз измельченной древесины при 205-250°С, выдержку при этой температуре 1-15 минут с последующим «выстрелом» массы из реактора. Затем 15 минут с последующим «выстрелом» массы из реактора. Затем автогидролизованный лигноцеллюлозный материал двукратно экстрагируют водой при комнатной температуре, фильтруют, дважды экстрагируют 0,4% NaOH. Далее выделенную целлюлозу отбеливают и подвергают мягкому кислотному гидролизу 2,5 н соляной кислотой. Полученную МКЦ промывают водой, фильтруют и высушивают (SU 1792942, опубл. 07.02.1993).

Недостатки данного способа обусловлены применением большого числа технологических операций и экологически опасных реагентов при делигнификации, отбелке и кислотном гидролизе сырья. Так, применяется двукратная экстракция автогидролизованной древесины водой, двукратная обработка 0,4% NaOH с последующей промывкой и обработкой отбеливающим раствором, содержащим (мас.%): NaOH - 4; Н2O2 - 4; Na2SiO3·9Н20 - 5; MgSO4 - 0,05; остальное - вода. После отбелки массу трижды промывают водой, затем подвергают кислотному гидролизу в 2,5 н HCl в течение 15 минут, промывают водой до нейтральной реакции, фильтруют и высушивают на воздухе.

Задачей изобретения является упрощение процесса за счет совмещения стадий делигнификации, отбелки и кислотного гидролиза, сокращение расхода химических реагентов и воды, снижение экологического ущерба.

Поставленная задача достигается тем, что в способе получения микрокристаллической целлюлозы сначала осуществляют автогидролиз измельченного древесного сырья водяным паром при 180-240°С в течение 2-3 минут и обработку автогидролизованной древесины водой, затем проводят в одну стадию делигнифицию, отбелку, кислотный гидролиз аморфной части целлюлозы, после чего продукт промывают и сушат. Согласно изобретению автогидролизованную древесину экстрагируют кипящей водой при гидромодуле 50 в течение 3 ч и затем обрабатывают раствором, содержащим 20-30 мас.% СН3СООН, 4,2-10,2 мас.% Н2O2, 1,5-3 мас.% H2SO4, при температуре 100-110°С в течение 2,5-3 ч.

В отличие от прототипа в предлагаемом изобретении автогидролизованную древесину обрабатывают кипящей водой при гидромодуле 50 в течение 3 ч, а делигнификацию, отбелку и кислотный гидролиз аморфной части целлюлозы проводят в одну стадию.

Данные отличительные признаки позволяют:

- значительно упростить получение МКЦ из автогидролизованной древесины за счет сокращения числа стадий и их продолжительности;

- повысить экономичность способа за счет сокращения расхода реагентов и воды;

- повысить экологическую чистоту процесса за счет исключения опасных делигнифицирующих реагентов и минеральных кислот.

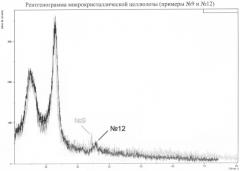

Предлагаемое изобретение позволяет получить МКЦ хорошего качества. Так, степень полимеризации составляет 83-187, что соответствует степени полимеризации промышленных образцов МКЦ (СП<250). Индекс кристалличности Кр полученной МКЦ составляет 0,68-0,71, что соответствует индексу кристалличности МКЦ из древесной сульфитной целлюлозы (0,67) [Микрокристаллическая целлюлоза /Г.А.Петропавловский, Н.Е.Котельникова // Химия древесины, 1979. - №6. - С.3-21]. Высокую кристалличность полученной целлюлозы подтверждает рентгенограмма, представленная на чертеже.

Предлагаемый способ подтверждается конкретными примерами.

Пример 1. 50 г воздушно сухой щепы древесины осины (фракция 5-10 мм, влажность 4,9%) помещают в реактор объемом 0,8 л, в который подают насыщенный водяной пар при температуре 180°С и давлении 1,0 МПа. Продолжительность обработки щепы насыщенным водяным паром составляет 2 минуты. После истечения указанного времени открывают шаровой кран, через который автогидролизованная масса древесины "выстреливается" из реактора в приемник объемом 40 л. Автогидролизованную массу количественно собирают и подвергают поэтапной обработке. Сначала из нее извлекают водорастворимые вещества путем кипячения в воде при 100°С и гидромодуле 50 в течение 3 ч. Массу отфильтровывают от раствора и подвергают одновременной делигнификации, отбелке и кислотному гидролизу путем обработки раствором состава (% от массы лигноцеллюлозного сырья): СН3СООН - 23,6; Н2O2 - 6,4; H2SO4 - 2,0, в течение 3 ч при температуре 110°С. Затем полученный целлюлозный продукт отделяют фильтрованием, промывают дистиллированной водой до нейтральной реакции и сушат сначала на воздухе, а затем при температуре 103°С до постоянного веса. Использованный варочный раствор подвергают вакуумной регенерации и до 80% его объема снова используют в процессе получения МКЦ.

Выход МКЦ составил 15,5 г, что соответствует 32,3% от массы исходной абсолютно сухой древесины осины.

Примеры 2-12. Выполняются аналогично примеру 1, но при вариации фракций сырья, условий взрывного автогидролиза, режимов обработки смесью уксусной кислоты, пероксида водорода и серной кислоты, концентрации компонентов в смеси (см. табл.).

Таким образом, предлагаемый способ получения микрокристаллической целлюлозы позволяет упростить процесс получения МКЦ за счет совмещения стадий делигнификации, отбелки и кислотного гидролиза, сократить расход химических реагентов и воды, снизить экологический ущерб.

Способ получения микрокристаллической целлюлозы, включающий автогидролиз измельченного древесного сырья водяным паром при 180-240°С в течение 2-3 мин, обработку автогидролизованной древесины водой, последующую делигнификацию, отбелку, кислотный гидролиз, промывку и сушку целевого продукта, отличающийся тем, что автогидролизованную древесину экстрагируют кипящей водой при гидромодуле 50 в течение 3 ч, затем делигнифицируют, отбеливают и гидролизуют в одну стадию путем обработки раствором, содержащим 20-30 мас.% СН3СООН, 4,2-10,2 мас.% H2О2, 1,5-3 мас.% Н2SO4, при температуре 100-110°С в течение 2,5-3 ч.