Способ контроля и управления процессом восстановления обмазки на футеровке вращающейся обжиговой печи

Иллюстрации

Показать всеСпособ контроля и управления процессом восстановления обмазки на футеровке вращающейся обжиговой печи включает определение степени нагрева корпуса вращающейся печи по температуре ее поверхности. В печь вводят любым известным приемом регулируемую струю потока смеси сжатого воздуха и пыли, например пыли, уловленной из отходящих газов вращающейся печи. Делят контролируемую площадь поверхности корпуса печи на ограниченное число зон в зависимости от длины печи, задания или уставки. Для каждой зоны технологически допустимых значений температур и ее производных непрерывно измеряют степень нагрева поверхности корпуса печи по температуре зон его поверхности и их производных по времени, сравнивают измеренные значения с технологически заданными порогами или уставками. При пересечении заданных порогов фиксируют координаты выявленных точек отклонения текущих или измеренных температур в конкретных зонах и тем самым получают информацию о местоположении скола обмазки. В зону выявленного скола подают (направляют) струю воздушно-пылевой смеси при прохождении скола между верхней точкой свода печи и нижнего конца хорды слоя обжигаемого материала. Все операции подачи пылевоздушной струи повторяют до полного выравнивания сравниваемых температур поверхности корпуса печи в зоне выявленного скола. Технический результат: упреждающее выявление дефектов футеровки и их оперативное восстановление. 2 ил., 1 табл.

Реферат

Изобретение относится к области производства строительных материалов, в частности - к производству цементного или металлургического клинкера, и предназначено для продления сроков службы футеровки нагревательных вращающихся печей за счет устранения сколов обмазки без остановки работы печи.

Известны способы и устройство контроля температуры материалов внутри печи путем определения степени нагрева корпуса (по интенсивности инфракрасного излучения) и по соотношению интенсивности темных и светлых (в инфракрасном диапазоне) участков на наружной поверхности корпуса печи, выработки управляющих воздействий на процесс обжига материала во вращающейся печи [1, 2].

Однако способ по [1] и реализованный в системе [2], хотя по назначению и операциям близки к признакам заявляемого технического решения, но они не могут решить задачу управления процессом восстановления обмазки на футеровке вращающейся печи без ее остановки на длительный срок.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату является «Способ контроля состояния футеровки и обмазки вращающейся печи», известный по [3].

Известный по [3] способ (прототип) включает определение степени нагрева корпуса печи по температуре ее поверхности, определение скорости роста температуры по времени, фиксирование ее установившегося максимального значения и определение толщины футеровки после скола по расчетной формуле.

Недостатком прототипа является то, что:

- время, затрачиваемое на обнаружения скола, - велико, включая время достижения максимальной скорости роста температуры корпуса печи после скола обмазки и футеровки, Vmax, что составляет от 20 мин до 3 часов;

- накопление ошибки по каждому из определяемых параметров сказывается на точности расчета остаточной толщины футеровки после скола;

- неизбежны ошибки оператора или субъекта, ведущего определения параметров, при реализации контроля расчетным или индуктивным методом;

- отсутствует возможность устранения скола футеровки и обмазки (или по отдельности) без остановки работы печи.

Техническим результатом предлагаемого изобретения является повышение сроков службы оборудования за счет снижения термических деформаций элементов печи путем своевременного оперативного выявления и устранения сколов или дефектов обмазки и футеровки вращающейся печи без резких изменений температурного режима, т.е. без остановки нормальной работы печи.

Достижением перечисленных технических результатов использования предлагаемого изобретения является то, что способ контроля и управления процессом восстановления обмазки на футеровке вращающейся обжиговой печи в дополнение к известному прототипу включает операции: ввода в печь, любым известным приемом, регулируемой струи смеси сжатого воздуха и пылей (например, пылей, уловленных из отходящих газов вращающейся печи, далее пыль); деления контролируемой поверхности корпуса печи на ограниченное число зон в зависимости от длины печи (от 3 до 30); задания для каждой зоны технологически допустимых значений температур и их производных; непрерывного измерения степени нагрева корпуса печи по температуре зон его поверхности и скорости их роста по времени; сравнения измеренных значений с технологически заданными порогами и при пересечении заданных порогов информирования о выявлении скола; подают или направляют струю сжатого воздуха с пылью на зону скола согласно полученным координатам выявленного скола между верхней точкой свода печи и нижнего конца хорды слоя обжигаемого материала, причем последнюю операцию подачи пыли повторяют до полного выравнивания сравниваемых температур поверхности корпуса печи в зоне выявленного скола.

Для доказательства положительных результатов от использования отличительных признаков далее приведем подробное описание реализации предлагаемого способа.

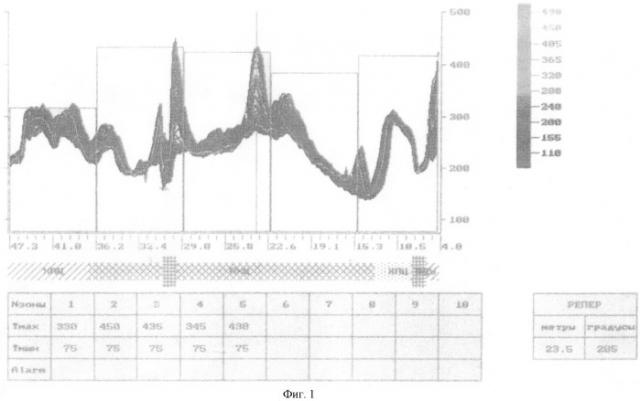

Измерение степени нагрева корпуса печи по температуре его поверхности производят преобразованием инфракрасного излучения от корпуса печи в видимое изображение или по сигналу (см. фиг.1) от тепловизора, что известно по [1-3].

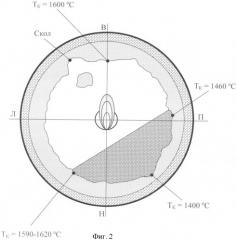

Обжигаемый материал, например цементный клинкер, в зоне спекания имеет температуру 1400-1450°С. При этих температурах клинкер имеет примерно 25-30% жидкой фазы. Образующийся расплав хорошо смачивает поверхность огнеупора (футеровки), частично проникает вглубь футеровочного материала, взаимодействуя с его компонентами. Для наглядности физических процессов образования и устранения сколов обмазки обратимся к фиг.2. В тексте описания изобретения этот рисунок приводить необязательно, потому как он приведен лишь в качестве дополнительных сведений для иллюстрации.

При вращении печи на участке дуги П-Н (фиг.1) поверхность слоя клинкера нагревается за счет излучения факела до 1500-1530°С. На этом участке дуги П-Н (фиг.1) происходит охлаждение поверхности футеровки, покрытой слоем обжигаемого материала и жидкой фазы на ее поверхности, за счет передачи тепла слою обжигаемого материала и через футеровку - в окружающую среду, температура снижается до 1400-1420°С. Вязкость жидкой фазы при этом увеличивается, прочность сцепления клинкера с поверхностью возрастает. Этого становится достаточно, чтобы удержать на рабочей поверхности футеровки при выходе ее из-под обжигаемого материала слой клинкерных гранул диаметром до 15-20 мм.

После того как участок футеровки с прилипшим слоем гранул клинкера выходит на участок дуги В-П и попадает под непосредственное воздействие факела, футеровка вновь начинает нагреваться более 1420°С. Вязкость жидкой фазы начинает снижаться и прилипшие гранулы клинкера опять отрываются, находясь в верхнем положении свода печи. Часть их удерживается на рабочей поверхности футеровки, как правило, наиболее мелких (фиг.2). Однако это происходит не всегда, т.к. если произошел достаточно глубокий или крупный скол футеровки или обмазки, то в верхнем (на своде печи) положении через скол температура корпуса под ним нагревается очень быстро и это обуславливает невозможность удержания на месте скола вязкой фазы с частицами клинкерных гранул. Поэтому размеры скола будут только увеличиваться, а термодеформации элементов печи возрастают из-за увеличения скорости или темпа роста температуры корпуса на месте образования скола. По существу, измеряя величину производной роста температуры по времени, косвенно измеряют или прогнозируют глубину или размеры скола.

Поэтому в печь предложено вводить регулируемый, или управляемый по расходу, поток смеси «воздух-пыль». Для быстрого выявления места скола футеровки и обмазки контролируемую поверхность корпуса делят на ограниченное количество зон, а для обеспечения заданной производительности печи и теплотехнических показателей ее работы задают технологически допустимые значения температур и их производных для каждой зоны (определенных экспериментально или расчетами для конкретных печей и материалов). В процессе эксплуатации вращающейся печи упомянутые значения температур и их производных непрерывно сравнивают (на элементах сравнения) и тем самым выявляют координаты мест появления сколов, а струю с регулируемым потоком «сжатый воздух - пыль» или оборотных пылей направляют с выявленной зоной скола на время прохождения последнего участок дуги 1/2 Л-В и до нижнего конца хорды материала (на фиг.2). В этом случае скол, наполненный жидкой фазой и мелкими фракциями пыли и гранул клинкера, в нижней части печи под слоем обжигаемого материала (на участке дуги Н-Л на (фиг.2) начинает охлаждаться за счет передачи тепла слою обжигаемого материала и через футеровку - в окружающую среду. Вязкость жидкой фазы в сколе увеличивается, прочность сцепления клинкера с огнеупором возрастает. По мере выхода скола из-под слоя обжигаемого материала температура излучения факела на скол возрастает. При этом из-за начала повторного расплавления клинкера: крупные гранулы начинают выпадать из скола или замещаются мелкой пылью. Большая часть потока смеси сжатого воздуха и пыли непосредственно попадают в скол. По мере заполнения его температура внутри скола снижается до заданной температуры зоны местонахождения скола, что является признаком восстановления обмазки и футеровки. Если обмазку и футеровку не удалось полностью восстановить при первом обороте вращения печи, то все операции повторяют при следующем(их) ее обороте(ах).

Пример реализации предлагаемого способа контроля состояния магнезитохромитовой футеровки (толщина 235 мм) и обмазки вращающейся обжиговой печи.

Испытания проводились при появлении скола на наиболее напряженном сечении печи. Получены следующие значения изменения температуры корпуса печи и ее производной.

| Время - t, сек | 0 | 60 | 180 | 240 | 300 | 360 | 420 | 480 | 540 | 600 | 660 | 720 |

| Температура корпуса печи в зоне скола - Тк, °С | 220 | 238 | 290 | 343 | 404 | 492 | 423 | 366 | 317 | 283 | 254 | 239 |

| Производная dTк/dt, °С/мин | 0 | 0,3 | 0,4 | 0,9 | 1,0 | 1,5 | -1,2 | -1,0 | -0,8 | -0,6 | -0,5 | -0,3 |

Измерение температуры поверхности корпуса печи производилось сканирующим тепловизором в связке с программой «Термоскан», с разверткой контролируемой поверхности корпуса и подачей выходного сигнала (фиг.2) на программу преобразования электрического сигнала на температуру корпуса. Частота сканирования тепловизором всей поверхности корпуса составляет 8 раз в сек. При достижении производной значения 1,5°С/мин на скол после выхода его из-под обжигаемого материала подавался направленный поток смеси «воздух-пыль».

Как видно из таблицы, Тк в зоне скола через 3 мин начала резко падать и после прекращения подачи потока «пылевоздушного потока» (600 секунд) значение температуры Тк установилось примерно в первоначальном (заданном значении), что свидетельствует о восстановлении обмазки на рассматриваемом участке футеровки.

Особо отметим, что все измерения, сравнения, задания температур, их производных и других операций выполняются посредством электрических сигналов программным обеспечением тепловизоров и регулирующих органов. Время выявления скола и его восстановления, в сравнении с работой оператора, в 12-15 раз меньше. Кроме того, исключаются возможные ошибки оператора. Выявление и восстановление скола производят без остановки печи и по величине производной температуры по времени (а не дожидаются, пока она достигнет максимального значения, как это делается в прототипе [3].

Таким образом, совокупность известных и отличительных признаков заявляемого способа практически полностью исключают возможное аварийное состояние обмазки или футеровки, повышает срок ее службы и корпусных элементов не менее чем в 2-3 раза.

Источники информации

1. Салихов З.Г., Салихов К.З. Способ управления процессом обжига материалов во вращающейся печи. Патент на изобретение РФ №2249775. Бюл. №10 от 10.04.2005 г.

2. Салихов З.Г., Шубин В.И., Бекаревич А.А., Салихов К.З. Система управления процессом обжига материала во вращающейся печи. Патент на изобретение РФ №2232959. Бюл. №20 от 20.07.2004 г. (МКИ: F27B 7/42; F27D 19/00).

3. Шубин В.И., Гнедина И.А., Соколинская Ч.А., Горбань Т.М. Способ контроля состояния футеровки и обмазки вращающейся печи. А.с. на изобретение №1086331. Бюл. №14 от 15.04.84 г.

Способ контроля и управления процессом восстановления обмазки на футеровке вращающейся обжиговой печи, включающий определение степени нагрева корпуса вращающейся печи по температуре ее поверхности, отличающийся тем, что в печь вводят любым известным приемом регулируемую струю потока смеси сжатого воздуха и пыли, например пыли, уловленной из отходящих газов вращающейся печи, делят контролируемую площадь поверхности корпуса печи на ограниченное число зон в зависимости от длины печи, задания или уставки, для каждой зоны технологически допустимых значений температур и ее производных, непрерывно измеряют степень нагрева поверхности корпуса печи по температуре зон его поверхности и их производных по времени, сравнивают измеренные значения с технологически заданными порогами или уставками, и при пересечении заданных порогов фиксируют координаты выявленных точек отклонения текущих или измеренных температур в конкретных зонах, и тем самым получают информацию о местоположении скола обмазки и в зону выявленного скола подают (направляют) струю воздушно-пылевой смеси при прохождении скола между верхней точкой свода печи и нижнего конца хорды слоя обжигаемого материала, причем все операции подачи пылевоздушной струи повторяют до полного выравнивания сравниваемых температур поверхности корпуса печи в зоне выявленного скола.