Коллекторный пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано в любых отраслях техники для подогрева или охлаждения жидких или газообразных сред, в том числе для газотурбинных установок. Предложен коллекторный пластинчатый теплообменник, содержащий теплообменную матрицу в виде пакета гофрированных пластин с отбортовками наружных кромок, коллекторы и нажимные плиты. Матрица и коллекторы выполнены в виде отдельных узлов. Фронтальные поверхности входа и выхода теплоносителей матрицы расположены по периметру пластины. Отбортовки закрывают каналы соответствующего теплоносителя кроме каналов на участках подвода и отвода теплоносителей. Нажимные плиты дополнены фронтальными плитами, к которым прикреплены коллекторы. По отверстиям во фронтальных плитах один из теплоносителей (например, большей плотности) подводится и отводится от матрицы. Одна из стенок коллектора расположена параллельно и прикреплена к фронтальной плите, а вторая стенка параллельно ей или под углом при компоновке кольцевого теплообменника. Изобретение позволяет повысить эффективность теплообменника, использовать отдельный или блок теплообменников в виде кольца. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к теплотехнике и может быть использовано в любых отраслях техники для подогрева или охлаждения жидких или газообразных сред, в том числе для газотурбинных установок.

Существует пластинчатый теплообменник [Патент РФ №2100733], в котором теплоносители подаются в пакет гофрированных теплопередающих пластин (матрицу) различными способами. Один теплоноситель подается в матрицу через отверстия в пластинах, а второй теплоноситель подается в корпус с размещенной в нем матрицей, а из корпуса - непосредственно в матрицу. Такое решение позволяет значительно увеличить расход второго теплоносителя или использовать среду с меньшей плотностью (например, воздух).

Недостаток такого теплообменника состоит в ограниченном расходе теплоносителя через отверстия в пластинах и наличие дополнительного элемента - корпуса, увеличивающего габариты и массу всего теплообменника. Рациональная область их применения - газожидкостные теплообменники.

Существует пластинчатый теплообменник [Патент РФ №2238502], в котором теплоносители подаются в матрице по коллекторам, являющимися одним целом с матрицей. Это достигается конструированием пластины с чередованием гофрированных участков с отверстиями, при сборке пластин образуются теплообменные поверхности и коллектора подвода и отвода теплоносителей.

Недостаток такого теплообменника заключается в необходимости проектирования и изготовления новой оснастки для теплообменника другой размерности. Особенно дорогостоящей является оснастка для кольцевого теплообменника, предназначенного для газотурбинных установок большой мощности.

При изготовлении кольцевого теплообменника каждая часть пластины штампуется в виде части кольца с припуском под сварку. Припуски в виде местных утолщений подвергаются сварке дважды: первоначально при сварке кольцевой пластины и затем при сварке пластин в матрицу. Двойной шов снижает качество пластины.

Наиболее близким к предлагаемому изобретению является теплообменник [патент РФ №2347996], в котором теплоносители подаются в матрицу, состоящую из набора пластин. Каждая пластина имеет, по крайней мере, две теплопередающиеся части и четыре коллекторных части для подвода и распределения теплоносителей, коллекторная часть теплоносителя большего давления располагается между теплопередающими частями, а коллекторная часть теплоносителя меньшего давления - по всей ширине пластины со сторон его входа и выхода.

Недостаток такого теплообменника заключается в том, что площади коллекторов теплоносителя высокого давления ограничены размером пластины, так как коллектор теплоносителя высокого давления выполнен в пластине. Для уменьшения потерь давления в коллекторе теплоносителя высокого давления необходимо увеличивать размер пластины, что приводит к увеличению массы и стоимости теплообменника

Предлагаемый теплообменник отличается от прототипа тем, что матрица и коллекторы выполнены в виде отдельных узлов, фронтальные поверхности входа и выхода теплоносителей матрицы расположены по периметру пластины, отбортовки закрывают каналы соответствующего теплоносителя кроме каналов на участках подвода и отвода теплоносителей, нажимные плиты дополнены фронтальными плитами, к которым прикреплены коллекторы, по отверстиям во фронтальных плитах один из теплоносителей (например, большей плотности) подводится (отводится) к (от) матрице (ы).

Предлагаемый теплообменник отличается от прототипа и тем, что одна из стенок коллектора расположена параллельно и прикреплена к фронтальной плите, а вторая стенка - параллельно ей при линейной компоновке теплообменника или под углом при компоновке кольцевого теплообменника.

Предлагаемый теплообменник отличается от прототипа и тем, что фронтальная плита имеет полку, к которой прикреплен элемент для крепления выходного коллектора (для кольцевого теплообменника в виде обечайки).

Предлагаемый теплообменник отличается от прототипа и тем, что каждая фронтальная плита имеет поперечный разрез, со вставкой которой регулируется положение отверстий коллекторов относительно отверстий фронтальных поверхностей входа и выхода теплоносителя большей плотности.

Технической задачей, которую решает предложенное устройство, является повышение эффективности теплообменника, создание универсальной конструкции, позволяющей компоновку в виде отдельного теплообменника или блоков теплообменников.

Техническим результатом, который обеспечивает решение поставленной задачи, является применение наиболее эффективной противоточной схемы движения теплоносителей, уменьшение стоимости изготовления при различных компоновках, снижение массы коллекторов и упрощение процесса изготовления теплообменника.

Технический результат обеспечивается тем, что матрица и коллекторы выполнены в виде отдельных узлов, фронтальные поверхности входа и выхода теплоносителей матрицы расположены по периметру пластины, отбортовки закрывают каналы соответствующего теплоносителя кроме каналов на участках подвода и отвода теплоносителей, нажимные плиты дополнены фронтальными плитами, к которым прикреплены коллекторы, по отверстию во фронтальных плитах один из теплоносителей (например, большей плотности) подводится к матрице, а по другому отверстию отводится от нее.

Технический результат обеспечивается и тем, что одна из стенок коллектора расположена параллельно и прикреплена к фронтальной плите, а вторая стенка - параллельно ей при линейной компоновке теплообменника или под углом при компоновке кольцевого теплообменника.

Технический результат обеспечивается и тем, что фронтальная плита имеет полку, к которой присоединен элемент для крепления выходного коллектора (для кольцевого теплообменника в виде обечайки),

Технический результат обеспечивается и тем, что каждая фронтальная плита имеет поперечный разрез со вставкой, которой регулируется положение отверстий коллекторов относительно фронтальных поверхностей входа и выхода теплоносителя большей плотности.

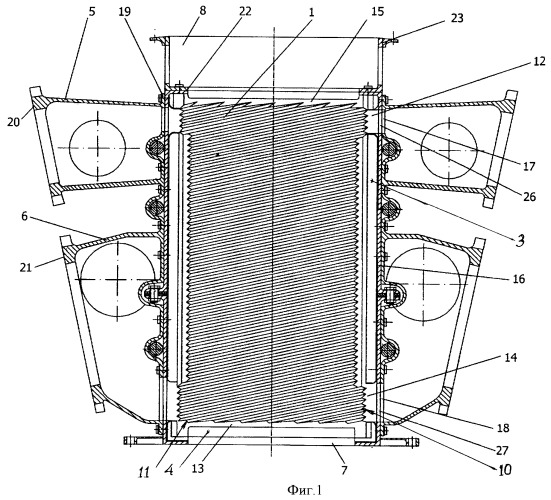

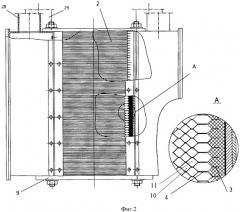

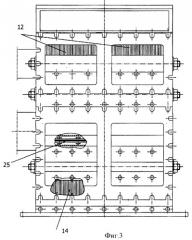

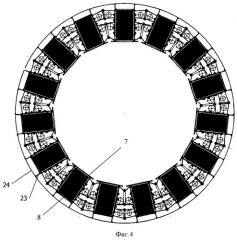

На фиг.1 представлен продольный разрез коллекторного пластинчатого теплообменника, на фиг.2 - вид сверху фиг.1, на фиг.3 - вид сбоку фиг.1, на фиг.4 - компоновка кольцевого теплообменника.

Коллекторный пластинчатый теплообменник (фиг.1, 2, 3), содержит матрицу 1 в виде пакета гофрированных пластин 2 с отбортовками 3, 4 наружных кромок, коллекторы 5, 6, 7, 8 и нажимные плиты 9. Матрица 1 и коллекторы 5, 6, 7, 8 выполнены в виде отдельных самостоятельных узлов. Коллекторы 5, 6 могут быть объединены в один узел (фиг.1) или быть самостоятельными. Коллектором 7 может быть газосборник кольцевого теплообменника (рис.4) или выхлопной патрубок. Коллектор 8 может быть выполнен аналогично коллектору 7.

Вся матрица 1 является теплопередающей поверхностью, так как все коллекторы расположены вне пластины. Фронтальные поверхности входа и выхода одного теплоносителя (большей плотности) матрицы 1 расположены с каждой боковой стороны пластины 2. Фронтальные поверхности входа и выхода другого теплоносителя (меньшей плотности) матрицы 1 расположены на двух противоположных сторонах пластины 2. Отбортовки 3 наружных кромок закрывают каналы 10 теплоносителя большей плотности, а отбортовки 4 закрывают каналы 11 теплоносителя меньшей плотности. На участках подвода 12, 13 и отвода 14, 15 каналы соответствующего теплоносителя открыты. Нажимные плиты 9 дополнены фронтальными плитами 16, к которым прикреплены коллекторы.

Одна из стенок 19 коллекторов 5, 6 расположена параллельно и прикреплена к фронтальной плите 16, а вторая стенка 20, 21 - параллельно ей при линейной компоновке теплообменника или под углом при компоновке кольцевого теплообменника (фиг.4).

Фронтальная плита 16 имеет полку 22, к которой прикреплен элемент 23 для крепления выходного коллектора (для кольцевого теплообменника в виде обечайки 24).

Каждая фронтальная плита 16 имеет поперечный разрез со вставкой 25, которой регулируется положение отверстий 17, 18 коллекторов теплоносителя большей плотности относительно отверстий 26, 27 фронтальных поверхностей входа 12 и выхода 14 матрицы 1.

Слой изоляционного материала примыкает непосредственно к матрице, заключен в жаростойкую фольгу и прижимается фронтальными плитами 16. Наряду с теплоизолирующими свойствами он служит герметиком, препятствуя протечкам теплоносителя высокого давления вне матрицы.

Теплообменник работает следующим образом.

Один из теплоносителей (большей плотности) по патрубкам 28, расположенным симметрично относительно оси симметрии теплообменника, подводится в коллекторы 5 и через отверстия 17 в стенках коллекторов 5 и отверстия 26 во фронтальных плитах 16 с двух сторон поступает на вход 12 матрицы. Матрица 1 может иметь или не иметь продольную перегородку, разделяющую пополам каналы теплоносителя большей плотности. На участках входа и выхода теплоносителя под действием градиента давления направление течения изменяется на 90 градусов. Схема течения изменяется с перекрестноточной на участке входа на противоточную в средней части и с противоточной на перекрестноточную на участке выхода. Через отверстия 18, 27 теплоноситель поступает в выходные коллекторы 6 и патрубки 29.

Другой теплоноситель (меньшей плотности и более высокой температуры) поступает из выхлопного коллектора или из газосборника 7 (фиг.4) на вход 13 матрицы 1 и распределяется по фронту по каналам 10. Теплота теплоносителя с большей температурой передается через стенки канала теплоносителю с меньшей температурой.

Выход 15 этого теплоносителя соединен со вставкой 23. Обечайка 24 направляет поток в атмосферу или в следующую ступень установки.

1. Коллекторный пластинчатый теплообменник, содержащий матрицу в виде пакета гофрированных пластин с отбортовками наружных кромок, коллекторы и нажимные плиты, отличающийся тем, что матрица и коллекторы выполнены в виде отдельных узлов, фронтальные поверхности входа и выхода теплоносителей матрицы расположены по периметру пластины, отбортовки закрывают каналы соответствующего теплоносителя, кроме каналов на участках подвода и отвода теплоносителей, нажимные плиты дополнены фронтальными плитами, к которым прикреплены коллекторы, по отверстиям во фронтальных плитах один из теплоносителей (например, большей плотности) подводится (отводится) к (от) матрице(ы).

2. Коллекторный пластинчатый теплообменник по п.1, отличающийся тем, что одна из стенок коллектора расположена параллельно и прикреплена к фронтальной плите, а вторая стенка - параллельно ей при линейной компоновке теплообменника или под углом при компоновке кольцевого теплообменника.

3. Коллекторный пластинчатый теплообменник по п.2, отличающийся тем, что фронтальная плита имеет полку, к которой присоединен элемент для крепления выходного коллектора (для кольцевого теплообменника в виде обечайки).

4. Коллекторный пластинчатый теплообменник по п.1, отличающийся тем, что каждая фронтальная плита имеет поперечный разрез со вставкой, которой регулируется положение отверстий коллекторов относительно фронтальных поверхностей входа и выхода теплоносителя большей плотности.