Способ диагностирования состояния конструкции

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля, а именно к диагностике и мониторингу состояния сооружений, механизмов и машин, испытывающих статические и динамические нагрузки, а также высотных зданий и сооружений. Сущность: определяют, по меньшей мере, один локальный участок вероятного возникновения дефекта. Устанавливают на данном участке конструкции датчик и по его показаниям определяют состояние конструкции. Датчик представляет собой основу, на которую нанесен цветовой индикатор. В качестве основы используют материал из графитизированных углеродных волокон на основе полиакрилонитрила. В качестве цветового индикатора используют жидкокристаллический полимер, способный изменять свой цвет в зависимости от изменения электрического сопротивления основы. Датчик с натягом фиксируют на покрытом отверждаемым связующим исследуемом локальном участке до отверждения связующего. Для определения состояния локального участка к датчику подсоединяют источник тока и определяют напряженно-деформируемое состояние диагностируемой конструкции по экспериментально определенной зависимости цвета цветового индикатора от деформации. 4 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Изобретение относится к области неразрушающего контроля, а именно к диагностике и мониторингу состояния сооружений, механизмов и машин, испытывающих статические и динамические нагрузки и требующих повышенных мер контроля и обеспечения безопасности, например погрузо-разгрузочных строительных машин (башенных кранов), а также высотных зданий и сооружений.

Заявленный способ позволяет диагностировать (выявлять) повреждения несущих элементов металлоконструкций в виде микротрещин, деформаций и пробоев с дальнейшим, если это необходимо, прогнозированием их развития и оценкой возможности допуска машин к дальнейшей эксплуатации.

Образование микроповреждений металлических конструкций под нагрузкой объясняется механохимическими реакциями разрыва связей в слабых местах (в результате старения, усталости материалов). Механизм образования дефектов структуры для различных металлов и сплавов во многом общий и связан с отклонениями структуры кристаллической решетки. Под отклонениями от идеальной решетки понимается отклонение флуктуации плотности, что связано с технологическими дефектами. Поле напряжений, действуя на такой неоднородный материал, также становится неоднородным и создает концентрацию напряжений в окрестностях любого дефекта, что в итоге приводит к разрыву наиболее напряженных связей. Разрыв связей происходит под действием энергии теплового движения, и действующее механическое напряжение уменьшает потенциальный барьер, который нужно преодолеть для разъединения атомов. Накопление достаточного количества разрывов приводит к образованию микроскопических трещин.

Разрушение любого твердого тела происходит в том случае, если в результате роста субмикроскопических трещин освобождается некоторая энергия, которой достаточно для создания новых трещин. При определенной концентрации субмикротрещин начинается их слияние и происходит образование первоначально микро-, а затем уже и магистральной трещины. Разрушение происходит и в том случае, когда коэффициент интенсивности напряжений превосходит некоторую критическую для данного материала величину.

Таким образом, значения предельных напряжений, которые может выдержать материал, во многом связаны с числом и размерами неоднородностей, которые инициируют пластические деформации, субмикротрещины, микротрещины, магистральные трещины и разрушение.

Металлические конструкции погрузо-разгрузочных строительных машин и высотных сооружений работают в условиях действия больших изгибных и растягивающих нагрузок при постоянном воздействии климатических факторов и при этом должны обеспечивать высокую надежность, поскольку их повреждения сопряжены с повышенной опасностью для людей, имущества и окружающей среды.

Диагностирование состояния данных объектов проводится довольно широким спектром методов. Это прежде всего широко известные и применяемые в настоящее время органолептические методы, которые позволяют определить наличие трещин простукиванием и визуальным контролем. Данные методы не позволяют выявить микротрещины на стадии их образования и на основе полученных данных диагностировать долговечность конструкции.

Известны способы диагностирования конструкции посредством ультразвуковой дефектоскопии (см., например, патент РФ №2295123).

Известны способы диагностирования состояния конструкции приложением к ней внешних воздействий, например возбуждения колебаний, и определения по ним состояния конструкции (см. патент РФ №2247958).

Данные способы весьма сложны в реализации для указанных выше видов объектов, требуют использования специального оборудования.

Известен способ диагностирования начала процесса разрушения в элементах конструкции объекта, согласно которому определяют места вероятного возникновения дефекта («слабые места»), на каждом из таких мест возможного разрушения устанавливают, как минимум, два одинаковых датчика вибрации, в процессе эксплуатации объекта снимают показания с датчиков, сравнивают их друг с другом и по рассогласованию сигналов параметров вибраций судят о состоянии «слабого места» («слабых мест») объекта.

(См. патент РФ №2284518, кл. G01N 29/04, 2006 г.)

В результате анализа данного способа необходимо отметить, что он, как и заявленный, основан на регистрации начальной стадии трещинообразования в «слабых местах» объекта, которая в известном способе определяется за счет контроля изменения вибрационных характеристик «слабого места». Однако известный способ является весьма сложным, трудоемким в реализации и требует больших материальных затрат. Это обусловлено тем, что необходимо постоянно или периодически (в зависимости от установленной методики диагностирования) осуществлять связь датчиков с аппаратными средствами, которые обрабатывают сигналы датчиков, сравнивают их друг с другом и вырабатывают результирующий сигнал, по которому и судят о состоянии диагностируемого «слабого места» и объекта в целом. Количество таких датчиков, особенно на громоздких конструкциях, может быть довольно большим, что весьма усложняет работу аппаратных средств, необходимых для реализации известного способа. Кроме того, известный способ характеризуется низкой точностью и достоверностью. Это обусловлено тем, что возможна поломка датчика, вероятность которой тем выше, чем большее количество датчиков используется при проведении диагностирования состояния объекта. Необходимо также отметить, что при работе объекта в нем возможно возникновение собственных вибраций, которые, накладываясь на показания датчиков, искажают снимаемые с датчиков сигналы вибраций. Устанавливаемые в аппаратные средства фильтры вибраций не позволяют полностью решить эту проблему.

Известен способ контроля состояния конструкции здания или инженерно-строительного сооружения, согласно которому определяют «слабые места» конструкции и устанавливают на них тензометрические датчики, соединенные с блоком предварительной обработки их сигналов, обработанные сигналы сравнивают их с заданными значениями и результирующий сигнал выводят на дисплей в пункте контроля, причем на дисплее смоделировано изображение здания или сооружения, на котором цветными метками-индикаторами идентифицированы установленные датчики. В случае если сигналы датчиков находятся в допустимых пределах, метки-индикаторы высвечиваются зеленым цветом. В случае если сигнал с какого-либо датчика не поступает (например, в случае его поломки), его метка-индикатор высвечивается желтым цветом. Если показания какого-либо датчика выходят за пределы допустимых значений, то метка-индикатор высвечивается красным цветом, который сопровождается звуковым сигналом. Процесс контроля состояния здания или сооружения осуществляется в постоянном режиме путем периодического опроса всех датчиков.

(См. патент РФ №2327105, кл. G01B7/16, 2008 г. - наиболее близкий аналог.)

В результате анализа данного способа необходимо отметить, что он, как и заявленный, основан на регистрации в реальном режиме времени начальной стадии разрушения в «слабых местах» конструкции, причем в качестве датчиков используются тензодатчики, выдающие информацию о состоянии конструкции в виде электрического сигнала, что позволяет свести к минимуму воздействие на точность измерения сторонних факторов, например, таких, как вибрации. Для оценки состояния конструкции используются цветовые метки. Однако известный способ, как и приведенный выше, является весьма сложным, трудоемким в реализации, связан с большими подготовительными работами, обусловленными необходимостью разработки модели диагностируемого сооружения и программного обеспечения, требует больших материальных затрат и наличия специальных аппаратных средств. Это обусловлено тем, что необходимо постоянно или периодически (в зависимости от установленной методики диагностирования) осуществлять связь датчиков с аппаратными средствами, которые обрабатывают сигналы датчиков, сравнивают их друг с другом и вырабатывают результирующий сигнал, по которому и судят о состоянии диагностируемого «слабого места». Количество таких датчиков, особенно на громоздких конструкциях, может быть довольно большим, что весьма усложняет работу аппаратных средств, необходимых для реализации известного способа.

Задачей настоящего изобретения является разработка способа диагностирования состояния конструкции, обладающего высокой достоверностью, но в то же время весьма простого и удобного в осуществлении, не требующего сложных аппаратных средств и позволяющего визуально осуществлять контроль технического состояния конструкции.

Поставленная задача обеспечивается тем, что в способе диагностирования состояния конструкции, согласно которому определяют, как минимум, один локальный участок вероятного возникновения дефекта, устанавливают на данном участке конструкции датчик и по его показаниям определяют состояние конструкции, новым является то, что датчик представляет собой основу, на которую нанесен цветовой индикатор, причем в качестве основы используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, а в качестве цветового индикатора - жидкокристаллический полимер, способный изменять свой цвет в зависимости от изменения электрического сопротивления, которое проходит по углеродному волокну, датчик с натягом фиксируют на покрытом отверждаемым связующим исследуемом локальном участке до отверждения связующего, а для определения состояния локального участка к датчику подсоединяют источник тока и определяют напряженно-деформируемое состояние диагностируемой конструкции по экспериментально определенной зависимости цвета цветового индикатора от деформации, при этом в качестве жидкокристаллического полимерного материала может быть использован нематический азоксипроизводный полиэфир, а в качестве материала основы - нить, или лента, или ткань на основе углеродного волокна.

Данный способ обеспечивает получение своевременной и достоверной информации, что позволит обеспечить безопасность использования машины, мониторинг и по динамике развития дефектов в «слабых местах» прогнозирование ресурса конструкции, обоснование необходимости проведения ремонтно-восстановительных работ.

Сведений, изложенных в материалах заявки, достаточно для практического осуществления изобретения.

Сущность заявленного способа поясняется таблицами:

табл.1 - типичные свойства углеродных волокон на основе ПАН-волокна;

табл.2 - значения разрушающих напряжений, полученных тензометрическим методом и с помощью способа диагностирования с использованием углеродных волокон и жидкокристаллического полимера;

табл.3 - зависимость цветового спектра от величины напряжения;

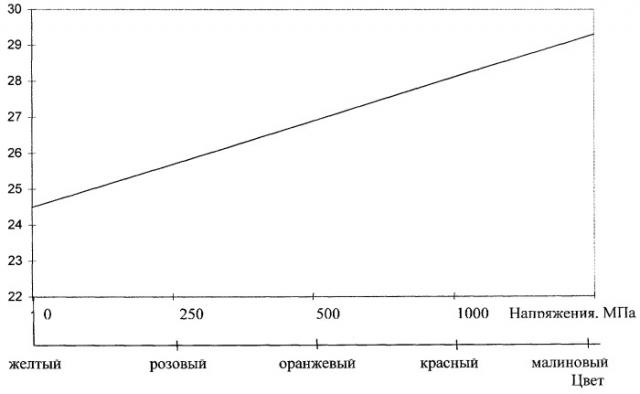

и чертежом, на котором показан график тарировочной зависимости электрического сопротивления от напряжения и цвета.

Заявленный способ осуществляют следующим образом.

Для проведения диагностирования состояния конструкции первоначально определяют ее «слабое место» (или «слабые места»), то есть место (участок), в котором возникают наибольшие внутренние напряжения и высока вероятность возникновения дефекта. Следует отметить, что данное «место» («места») или заранее известны из опыта эксплуатации аналогичных конструкций, или определяются расчетным путем (например, с использованием метода конечных элементов).

Затем определенный опытным или расчетным путем участок («место») конструкции или несколько участков («мест») «слабые места» элементов металлоконструкции, диагностирование которых необходимо проводить в режиме реального времени, очищают от ржавчины и грязи, если таковые имеют место, и покрывают слоем связующего полимерного материала (клея), который выполняет функцию диэлектрика. В качестве основы связующего может быть выбрана эпоксидная диановая смола марки ЭД-20. Эпоксидные диановые смолы являются самыми распространенными и составляют 85-90% от общего числа всех эпоксидных смол, выпускаемых в России и за рубежом.

В качестве отвердителей эпоксидных смол используют алифатические и ароматические амины, ангидриды, фенольные смолы и др. Наиболее предпочтительны для данного использования алифатические амины (связующие холодного отверждения). Алифатические полиамины являются одними из наиболее распространенных и самых дешевых отвердителей эпоксидных смол. Естественно, что в качестве диэлектрика может быть использована широкая гамма материалов, выбор которых не представляет сложностей для специалистов.

До полного отверждения связующего на него помещают датчик, который выполнен следующим образом. Датчик представляет собой материал - основу, выполненную в виде нити, ленты или ткани, полученных из графитизированных углеродных волокон на основе полиакрилонитрила.

Известно, что углеродное волокно обладает тензочувствительностью, то есть оно способно реагировать изменением своего электрического сопротивления на изменения напряженно-деформированного состояния материала диагностируемой конструкции. В России серийное производство углеродных волокон конструкционного назначения на основе полиакрилонитрила (ПАН-волокна) в промышленных масштабах осуществляется ООО «Аргон». На данном предприятии промышленно производят следующие виды углеродных волокнистых материалов:

- Углеродные волокна (нити и жгуты) марок УКН-П-5000 (ТУ 1916-169-05763346-96), УКН-М/6к (ТУ 1916-146-05763346-96), Грапан, КАЖ, ГЖ-20 и ГЖ-23;

- Углеродные ткани марок УТ-400, УТ-900, УОЛ;

- Углеродные ленты марок ЛУП (ГОСТ 28006-88), ЛУ-24П (ТУ 6-06-31-560-86), ЭЛУР (ГОСТ 28006-88), Кулон (ТУ 6-12-31-787-92), ЛЖУ-М и ЛЖУ-П.

Из уровня техники известны и другие марки углеродных волокон, лент и тканей, но все они промышленно не выпускаются и изготавливаются на опытных заводах в небольшом количестве.

В качестве исходного волокна при изготовлении углеродных нитей, лент, тканей чаще всего используют вискозу или полиакрилонитрил. Свойства углеродных волокон на основе ПАН-волокна приведены в табл.1. ПАН-волокна имеют круглую форму сечения. Средний размер нитей составляет 25-100 нм. Стабильность размеров и правильная форма сечения позволяют получать хорошо воспроизводимые данные (коэффициент вариации равен 0,15).

Использование в качестве основы нитей, лент или тканей на основе карбонизированных углеродных волокон в отличие от графитизированных не рекомендуется, так как они имеют достаточно высокие значения относительного удлинения, что приводит к релаксации напряжений в процессе деформации конструкции.

На основу наносят цветовой индикатор - жидкокристаллический полимерный материал, способный изменять цвет при изменении электрического сопротивления основы (углеродного волокна).

Изменение цветового спектра такого материала позволяет осуществлять визуальный контроль изменения технического состояния конструкции.

Жидкокристаллические полимерные материалы (LCP) относятся к классу высококристаллических термопластов. Они являются высококристаллическими, огнестойкими от природы, термотропическими (ориентирующими плавление) термопластами. Несмотря на то что они схожи с полукристаллическими полимерами, LCP имеют свои характерные для них свойства. Они кроме изменения своего цвета обладают низкими и стабильными значениями диэлектрической постоянной и коэффициента диэлектрических потерь, что позволяет использовать эти полимеры для диагностирования конструкций.

По своей природе жидкое кристаллическое состояние является промежуточным между кристаллическим состоянием и нормальным жидким. Обычные кристаллические термопластичные материалы могут находиться в двух фазах - твердой при комнатной температуре и жидкой при нагреве до состояния плавления. LCP характеризуются тем, что находятся в третьей фазе, которая обладает свойствами жидкого и твердого состояний. Жидкий кристалл имеет дальний ориентационный порядок между молекулами (трехмерный дальний позиционный порядок, который связывает молекулы с кристаллической решеткой, отсутствует). Следовательно, жидкий кристалл обладает анизотропией, характерной для кристалла (в частности, анизотропией оптических свойств), и текучестью, характерной для жидкости. Вместо термина «жидкий кристалл» иногда используют термин «мезофаза» - это название указывает на промежуточный характер вещества.

Особенности свойств жидкокристаллических полимеров связаны с их структурой. Непосредственной причиной изменения цвета является анизотропия электрических свойств материала. Переориентация оптической оси (она получила название детектор L) определенного объема жидкого кристалла под действием электрического тока. Эта переориентация вызывает упругие деформации жидкого кристалла, которые ей препятствуют, и поэтому переориентация наступает при определенных значениях напряженности электрического поля, величина которой зависит от анизотропии диэлектрической проницаемости Δε.

Основным критерием возможности перехода полимеров в мезофазное состояние, т.е. в жидкокристаллическое состояние, является отношение длины (L) цепи заместителя к его диаметру (d), которое должно быть . Этому условию удовлетворяют многие полимеры: ароматические полиамиды, некоторые эфиры, полипептиды и полимерные материалы, имеющие гребнеобразную топологию. Все эти полимерные материалы могут быть использованы в качестве цветового индикатора.

Из указанной выше группы в качестве цветового индикатора может быть рекомендован к использованию нематический азоксипроизводный полиэфир.

Данный материал имеет устойчивую жидкокристаллическою фазу, которая сохраняется при расплавлении. Он обладает высокой устойчивостью к воздействию окружающей среды (осадки, повышенные и пониженные температуры, солнечное излучение, ветровая нагрузка).

Особенностью его структуры является то, что мезогенные группы включены в состав линейной цепи. В зависимости от структуры макромолекулы данный материал может иметь различную молекулярную массу и, соответственно, различные температуры фазовых переходов: температуру стеклования и температуру текучести.

Данный материал представляет собой термопласт, который при температуре стеклования переходит из твердого состояния в высокоэластическое состояние и далее при температуре текучести переходит в вязкотекучее состояние.

Данный материал обычно наносят на основу методом напыления или из расплава.

Наиболее простым и эффективным является метод нанесения азоксипроизводного полиэфира из расплава непосредственно на основу. Для этого основу (нить, ленту, ткань) протягивают через ванну, в которой находится расплав азоксипроизводного полиэфира. Температура в ванной соответствует температуре течения данного полиэфира. При выходе из ванны с помощью роликов убираются излишки полимера и далее основа с нанесенным на нее слоем жидкокристаллического полимера (собственно датчик) охлаждается до комнатной температуры.

Таким образом осуществляется изготовление датчика. Длина датчика может быть различной, и она зависит, как правило, от размеров «слабого места» конструкции.

Выбор датчика для осуществления способа с основой в виде нити, или ленты, или ткани зависит, как правило, от размеров «слабого места» конструкции, которое необходимо покрыть датчиком.

Осуществление заявленного способа рассмотрим на примере использования одного датчика для диагностирования одного «слабого места». Работа с другими датчиками, установленными на диагностируемой конструкции, осуществляется аналогично.

Для определения состояния конструкции, как уже упоминалось выше, подготавливают место для установки датчика. Подготовка заключается в очистке его от грязи и ржавчины. Затем на подготовленное место наносят (например, кистью) отверждаемый диэлектрик (например, эпоксидную смолу ЭД-20). На покрытый диэлектриком участок до отверждения диэлектрика устанавливают датчик, выполнение которого раскрыто выше. Если позволяет элемент конструкции, датчик наматывают в несколько витков или наносят параллельными линиями на участок, подлежащий диагностированию. Шаг между витками (линиями) существенного значения не имеет, однако следует помнить, что чем он будет меньше, тем точнее будет произведено диагностирование. При креплении нецелесообразно накладывать витки друг на друга, поскольку диагностированию подлежат нагруженные элементы металлоконструкции и необходимо обеспечить их непосредственный контакт с датчиком. Датчик должен быть нанесен на конструкцию, покрытую слоем связующего с натягом, который можно обеспечить вручную. Если датчик будет располагаться на конструкции свободно, т.е. с некоторым, пусть даже и очень незначительным провисанием, существенно снижается точность диагностирования. Для обеспечения натяга датчика его конец фиксируют на конструкции любым удобным способом (можно с помощью липкой ленты) и далее наматывают по всей диагностируемой длине участка конструкции. При отверждении связующего все витки датчика работают как единое целое.

После полного отверждения связующего с установленным на нем датчиком (аналогичным образом могут устанавливаться все датчики, причем на одной конструкции могут одновременно для разных мест установки использоваться датчики с основой в виде нити, ленты и ткани), можно осуществлять непосредственно диагностирование конструкции.

В процессе эксплуатации конструкции вследствие ее деформации изменяется степень натяжения основы, изменяется и ее электрическое сопротивление, что приводит к изменению значения тока, проходящего через основу и цветовой индикатор, который в зависимости от значения тока принимает определенный цвет, позволяющий визуально оценивать напряженно-деформированное состояние диагностируемой конструкции. Данный способ очень удобен, поскольку он является наглядным, простым и точным. В табл.2 приведены сравнительные характеристики предлагаемого способа с тензодатчиками и показано, что он является достаточно точным, поскольку величина погрешности (по сравнению с тензометрированием) составила 9,828% при использовании эпоксидного ПМ (ЭПМ) и 9,87% при использовании жидкокристаллического ПМ.

Определение состояния конструкции проводят по результатам визуального наблюдения за изменением цвета цветового индикатора. Зависимость цветового спектра от величины напряжения (и, следовательно, от деформации) для различных жидкокристаллических полимеров и углеродных волокон своя. Она определяется в каждом конкретном случае экспериментально. Установлено, что данная зависимость носит постоянный линейный характер. Так, в таблице 3 приведена такая зависимость для цветового индикатора - азоксипроизводнго полиэфира.

Имея такие зависимости для каждого вида цветового индикатора, нетрудно по интенсивности цветового спектра определить величину напряжения исследуемого участка конструкции.

Данным способом можно диагностировать состояние конструкции любых размеров. При контроле состояния крупногабаритных конструкций для выявления мест возникновения дефектов необходимо фиксировать датчик на все участки вероятного возникновения дефекта. Технология фиксации датчика в этом случае для всех участков аналогична описанной.

Таким способом можно диагностировать повреждения конструкции, которые возникают в процессе ее длительной эксплуатации.

В заявленном способе диагностирования материал, в котором чувствительным элементом являются углеродное волокно и жидкокристаллический полимер (они выполняют функцию сенсора), функционирует на основе электрофизического и оптического эффектов. Электрофизический эффект заключается в способности реагировать изменением своего электрического сопротивления на изменение напряженно-деформированного состояния. Именно это свойство углеродных волокон, нитей, лент и тканей делает возможным их применение в качестве чувствительных элементов, используемых в качестве основы.

Оптический эффект заключается в способности жидкокристаллического полимера изменять цвет в зависимости от величины тока, проходящего через него. При возникновении деформаций (в диагностируемой конструкции) изменяется напряженно-деформированное состояние углеродного волокна, что приводит к изменению величины его электрического сопротивления. Жидкокристаллический полимер нанесен на углеродное волокно тонким слоем, и это изменение сопротивления вызывает изменение цветового спектра жидкокристаллического полимера.

Таким образом, два уникальных свойства системы углеродное волокно - жидкокристаллический полимер: изменение электрического сопротивления при изменении напряженно-деформированного состояния и изменение цветового спектра в зависимости от величины сопротивления - позволяют использовать эти материалы в качестве тензочувствительных элементов.

Сущность заявленного способа будет более понятна из приведенных ниже примеров.

Пример 1

Проводилось диагностирование состояния металлоконструкции башенного крана на участке крепления стрелы к корпусу. Протяженность диагностируемого участка конструкции 200 мм.

Работы проводились на открытом воздухе, при температуре не ниже +10°С в сухую погоду. (Для проведения работ в помещении необходимо наличие вентиляции.)

Диагностируемый участок очищали от грязи и пыли путем протирки ацетоном. Можно для протирки вместо ацетона использовать уайт-спирит.

Затем подготавливали диагностический материал, состоящий из углеродного волокна (нити) и жидкокристаллического полимера. Жидкокристаллический полимер (азоксипроизводный полиэфир) наносили тонким равномерным слоем непосредственно на всю длину волокна методом нанесения из расплава (для этого углеродное волокно протягивается через ванну, в которой находится расплав азоксипроизводного полиэфира). Далее волокно с нанесенным на него слоем жидкокристаллического полимера охлаждается до комнатной температуры. Затем подготовленный диагностический материал (углеродное волокно, покрытое слоем жидкокристаллического полимера) фиксируют на участке, подлежащем диагностированию, параллельными линиями с шагом между линиями 5 мм (главное избегать наложения нитей друг на друга). Наносят датчик на конструкцию, предварительно покрытую слоем связующего (не дожидаясь полного отверждения связующего), с натягом, который можно обеспечить вручную. Для обеспечения натяга нити фиксируем ее на металлоконструкции с помощью липкой ленты. Через 24 часа (после полного отверждения связующего с закрепленным на нем диагностическим материалом) конструкцию можно эксплуатировать. В процессе эксплуатации производится наблюдение за цветом жидкокристаллического полимера (верхним слоем).

Эксплуатация металлоконструкции может считаться безопасной до тех пор, пока жидкокристаллический полимер не приобретет малиновый цвет.

Для перевода наблюдаемых изменений цветового спектра в электрическое сопротивление необходимо воспользоваться тарировочным графиком.

Его построение проводят с использованием обычной разрывной машины. Нить, крытую слоем жидкокристаллического полимера, закрепляют в захватах. Концы нити подсоединяют с помощью зажимов к омметру. Фиксируют значения электрического сопротивления и соответствующие им напряжения и цветовой спектр. Пример зависимости сопротивления от напряжения и цветового спектра приведен на чертеже.

Пример 2

Проводилась диагностика дефектов в виде коррозионных трещин и раковин, восстанавливаемых с использованием углеродных лент (или тканей).

Отличие от вышеописанного способа заключается в том, что на поврежденный участок наносится слой связующего и, не дожидаясь его отверждения, накладывается кусок материала (как заплатка) из углеродной ленты (или ткани, в зависимости от размеров повреждения), предварительно покрытый жидкокристаллическим полимером.

Все остальное аналогично вышерассмотренному способу диагностирования.

| Таблица 1 | ||

| Типичные свойства углеродных волокон на основе ПАН-волокна | ||

| Карбонизированные волокна | Графитизированны е волокна | |

| Плотность, кг/м3 | 1760 | 1940 |

| Разрушающее напряжение при растяжении, ГПа | 2,45-3,16 | 1,76-2,28 |

| Модуль упругости при растяжении, ГПа | 250-295 | 350-420 |

| Относительное удлинение при разрыве, % | 0,8-1,3 | 0,15-0,4 |

| Коэффициент линейного термического расширения (α·10-7), К-1 при температуре °С:30 | - 10,3·10-7 | - 8,5·10-7 |

| 150 | - 9,78·10-7 | - 6,4·10-7 |

| Удельное электрическое сопротивление, Ом·см | (50-150)·10-7 |

| Таблица 2 | |||||

| Значения разрушающих напряжений, полученных тензометрическим методом и с помощью способа диагностирования углеродными волокнами (УВ) при использовании эпоксидного и жидкокристаллического полимера (ЖКПМ) | |||||

| Значения, полученные с помощью тензодатчика, МПа | Показания углеродного волокна с ЖКПМ | Показания углеродного волокна с ЭПМ | |||

| Сопротивление, Ом | Напряжение, МПа | Сопротивление, Ом | Напряжение, МПа | ||

| 1 | 794 | 58 | 819 | 61 | 862 |

| 2 | 843 | 56 | 792 | 64,5 | 912 |

| 3 | 830 | 60 | 850 | 65 | 920 |

| 4 | 789 | 59,5 | 842 | 61 | 862 |

| 5 | 814 | 60,5 | 855 | 64,7 | 916 |

| Среднее значение | 814 | 831,6 | 894,4 |

| Таблица 3 | |

| Зависимость цветового спектра от величины напряжения (для азоксипроизводного полиэфира) | |

| Напряжения, МПа | Цвет индикатора |

| 0 | Желтый |

| 250 | Розовый |

| 500 | Оранжевый |

| 750 | Красный |

| 1000 | Малиновый |

1. Способ диагностирования состояния конструкции, согласно которому определяют как минимум один локальный участок вероятного возникновения дефекта, устанавливают на данном участке конструкции датчик и по его показаниям определяют состояние конструкции, отличающийся тем, что датчик представляет собой основу, на которую нанесен цветовой индикатор, причем в качестве основы используют материал из графитизированных углеродных волокон на основе полиакрилонитрила, а в качестве цветового индикатора - жидкокристаллический полимер, способный изменять свой цвет в зависимости от изменения электрического сопротивления основы, датчик с натягом фиксируют на покрытом отверждаемым связующим исследуемом локальном участке до отверждения связующего, а для определения состояния локального участка к датчику подсоединяют источник тока и определяют напряженно-деформируемое состояние диагностируемой конструкции по экспериментально определенной зависимости цвета цветового индикатора от деформации.

2. Способ диагностирования состояния конструкции по п.1, отличающийся тем, что в качестве жидкокристаллического полимерного материала используют нематический азоксипроизводный полиэфир.

3. Способ диагностирования состояния конструкции по п.1, отличающийся тем, что в качестве материала основы используют нить.

4. Способ диагностирования состояния конструкции по п.1, отличающийся тем, что в качестве материала основы используют ленту.

5. Способ диагностирования состояния конструкции по п.1, отличающийся тем, что в качестве материала основы используют ткань.