Способ определения шлакующих характеристик золы для энергетических углей при факельном сжигании

Иллюстрации

Показать всеИзобретение относится к области энергетики и может быть использовано при определении теплофизических характеристик золы энергетических углей в процессах факельного сжигания для обеспечения бесшлаковочного режима. Способ определения шлакующих характеристик золы для энергетических углей при факельном сжигании включает низкотемпературное озоление исследуемого угля, изготовление из золы испытательного образца для исследования физических свойств золы при нагреве в интервале температур 800°-1300°C с одновременной фиксацией деформационных характеристик образца с помощью измерительного прибора. Нагрев образца в указанном интервале температур осуществляют с постоянной скоростью нагрева не ниже 1,1 град/сек, в процессе чего определяют зависимость скорости деформации образца от температуры его нагрева, при этом температура начала шлакования золы соответствует максимуму скорости деформации образца, а температура несущих дымовых газов на выходе из топки соответствует минимуму скорости деформации. Испытаниям подвергают от 2-х до 4-х испытательных образцов, а температуры начала шлакования и несущих дымовых газов на выходе из топки определяют как среднее арифметическое соответствующих величин. Изобретение позволяет повысить точность определения шлакующих характеристик золы. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области энергетики и может быть использовано при определении теплофизических характеристик золы энергетических углей в процессах факельного сжигания для обеспечения бесшлаковочного режима.

В энергетической стратегии России до 2020 г. намечается рост энергопотребления на 2-3% в год, при этом основой энергетики России будут оставаться тепловые электростанции, работающие на угольном топливе, удельный вес которых будет сохраняться на уровне 70%. Угли, используемые в России в настоящее время, имеют различные теплофизические характеристики, определяющие их энергетическую, экономическую и экологическую характеристики. Важнейшим направлением энергетики является совершенствование процесса факельного сжигания угольной пыли при обеспечении бесшлаковочного режима, поскольку образование шлаковых отложений на поверхностях нагрева энергетических агрегатов наносит существенный экономический ущерб, снижает безопасность эксплуатации и ухудшает условия труда.

Для характеристики шлакующих свойств золы углей в отечественной и зарубежной практике используют ряд эмпирических показателей, связанных с составом исходной минеральной части углей и валовым химическим составом золы, образующейся при сжигании. При этом для обеспечения режима факельного сжигания общепринято шлакующие свойства углей оценивать по температуре начала шлакования. Важное значение для расчета режимов сжигания угля имеет температура несущих дымовых газов на выходе из топки.

Известен способ экспериментального определения в лабораторных условиях температурных характеристик золы углей: метод пирометрических конусов, заключающийся в определении температур, соответствующих определенной степени деформации стандартных образцов для исследования конусов из золы высотой 13 мм со стороной основания 6 мм. [Залкинд И.Я., Троянкин Ю.В. Огнеупоры и шлаки в металлургии. - М., Металлургиздат, 1964 г., с.с.127-129.] В соответствии с ГОСТ 2057-94 указанные образцы нагреваются в электропечи со скоростью 3-7 град/мин в восстановительной газовой среде для определения трех температурных показателей: температуры начала деформации, температуры размягчения и температуры начала жидкоплавкого состояния. Степень деформации, соответствующую каждой из указанных температур, фиксируют путем визуальных наблюдений.

Недостатком данного способа является недостаточная точность определения необходимых теплофизических свойств золы углей, связанная с низкой степенью объективности визуальных наблюдений, а также несоответствием ни одной из определяемых температур температуре начала шлакования или температуре несущих дымовых газов на выходе из топки.

Наиболее близким к предлагаемому способу является способ Бонте-Баума, выбранный в качестве прототипа. Указанный способ описан в том же источнике на стр.129-130, а также в ГОСТ 2057-94. Способ Бонте-Баума заключается в изготовлении из спрессованной золы топлива испытательных образцов в виде цилиндров с диаметром и высотой, равными 10±1 мм, нагревании их в криптоловой печи между двумя угольными стержнями под нагрузкой около 25 г в интервале температур 800-1300 °С со скоростью 3-7 град/мин. Деформации образца фиксируются измерительным прибором на бумажной ленте в координатах: деформация - время. Одновременно фиксируется изменение температуры в печи, что позволяет получить график зависимости: деформация - температура. Анализ полученной кривой позволяет более точно зафиксировать температуру начала деформации, температуру размягчения и температуру начала жидкоплавкого состояния испытуемого образца, однако ни один из этих параметров не соотносится непосредственно с температурой начала шлакования или температурой несущих дымовых газов. Такое несоответствие объясняется тем, что медленный нагрев не моделирует поведение минеральной части в пылеугольном котле, где нагрев мелкодисперсных частиц происходит почти мгновенно, а охлаждение - за секунды, обеспечивая переохлаждение частиц материала. Кроме того, при медленном нагреве происходит взаимодействие разнообразных частиц, в то время как в топке они практически не взаимодействуют. Низкая скорость нагрева делает способ длительным, вследствие чего увеличивается трудоемкость и энергоемкость способа. Кроме того, нагрев образца в течение нескольких часов не позволяет поддерживать строго заданную постоянную скорость нагрева образца: с увеличением длительности нагрева скорость нагрева увеличивается.

Недостатки метода Бонте-Баума:

- низкая точность результатов вследствие несоответствия режимов нагрева образца в криптоловой печи реальным условиям нагрева при факельном сжигании топлива, а также вследствие малой информативности зависимости:

деформация образца - температура нагрева;

- высокая энергоемкость и трудоемкость процесса.

Технической задачей настоящего изобретения является повышение точности определения шлакующих характеристик золы при одновременном снижении энергоемкости и трудоемкости способа за счет определения инструментально измеряемых характеристик образцов, соотносимых с температурой начала шлакования и температурой несущих дымовых газов на выходе из топки, обеспечивающих бесшлаковочный режим при факельном сжигании углей, а также за счет уменьшения времени, необходимого для осуществления предложенного способа.

Поставленная задача достигается следующим образом.

Осуществляют низкотемпературное озоление исследуемого угля или смеси углей, изготовление из золы путем прессования испытательного образца для исследования физических свойств золы при нагреве в интервале температур 800-1300°С с одновременной фиксацией величины деформации образца с помощью измерительного прибора, при этом, в соответствии с настоящим изобретением, нагрев образца в интервале температур 800-1300 °С осуществляют с постоянной скоростью нагрева не ниже 1,1 град/сек, в процессе чего по величине деформации образца определяют зависимость скорости деформации от температуры нагрева. На графическом изображении данной зависимости проявляются два экстремума, при этом температура начала шлакования золы соответствует максимуму (максимальному экстремуму) скорости деформации образца, а температура несущих дымовых газов на выходе из топки соответствует минимуму (минимальному экстремуму) скорости деформации.

Способ характеризуется, в частности, тем, что испытаниям подвергают два и более испытательных образцов, а температуры начала шлакования и несущих дымовых газов на выходе из топки определяют как среднее арифметическое соответствующих значений температур, определенных для каждого образца.

Нагрев образца в интервале температур 800-1300°С с постоянной скоростью нагрева не ниже 1,1 град/сек позволяет приблизить режимы нагрева образца в лабораторных условиях к реальным режимам факельного сжигания угля. При этом экспериментально определено, что скорость нагрева, равная 1,1 град/сек, - это минимально необходимая скорость нагрева, при которой на графике зависимости: скорость деформации испытательного образца -температура его нагрева, - появляются выраженные экстремальные:

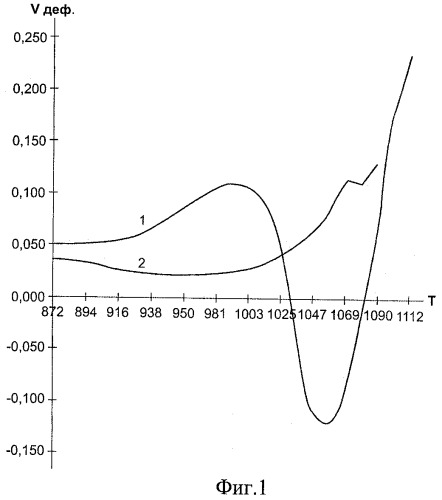

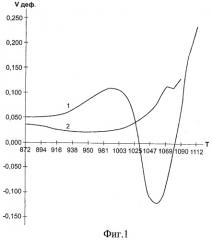

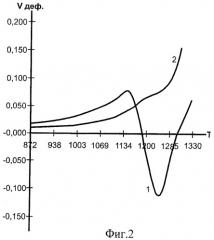

максимальное и минимальное значения. Графические зависимости испытаний при разных скоростях нагрева представлены на фиг.1-3. Этот факт можно объяснить особенностями взаимодействия кислых и основных оксидов в составе золы с сульфидным расплавом эвтектического состава FeS-FeO, образующегося при температуре выше 920°С, что приводит в итоге к расслоению образующегося расплава на две жидкие фазы: сульфидную и силикатную.

Экспериментально установлено, что верхнее экстремальное значение скорости нагрева в интервале температур 800-1300°С с высокой степенью точности соответствует температуре начала шлакования, а нижнее экстремальное значение - температуре несущих дымовых газов на выходе из топки.

Время осуществления способа составляет 3-5 минут (без учета времени подготовки образцов).

Определение указанных температур как среднее арифметическое от соответствующих значений по 2-4 испытательным образцам позволяет повысить точность результатов.

Предлагаемый способ поясняется графиками и таблицей:

- на фиг.1 изображены графики зависимости скорости деформации от температуры нагрева при различных скоростях нагрева для угля Кузнецкого месторождения, при этом кривая 1 соответствует скорости нагрева 1,1 град/сек, а кривая 2 - 0,75 град/сек;

- на фиг.2 изображены графики зависимости скорости деформации от температуры нагрева при различных скоростях нагрева для угля Экибастузского месторождения, при этом кривая 1 соответствует скорости нагрева 1,1 град/сек, а кривая 2 - 0,75 град/сек;

- на фиг.3 изображены графики зависимости скорости деформации от температуры нагрева при различных скоростях нагрева для угля Березовского месторождения, при этом кривая 1 соответствует скорости нагрева 1,1 град/сек, а кривая 2 - 0,75 град/сек;

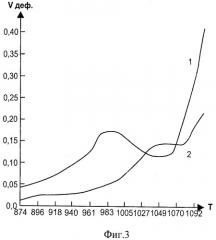

- на фиг.4 представлена таблица соответствия температурных характеристик углей различных месторождений, рекомендуемых в условиях реальных котлоагрегатов, с температурными характеристиками, определенными по предлагаемому изобретению.

Предложенный способ осуществляют в высокотемпературной печи с электрическими карбидокремниевыми нагревателями, обеспечивающими максимальную температуру до 1300°С. Печь оборудована устройством автоматического регулирования и регистрирования скорости нагрева в пределах 0,1-2,0 град/сек в температурном интервале 800-1300°С. Постоянство скорости нагрева обеспечено устройством, работающим по схеме обратной связи: между температурой в пространстве печи и величиной тока в цепи питания нагревателей,- с использованием трех платина-платинородиевых термопар. Одна из термопар установлена в рабочем объеме печи и включена в схему автоматического регулирования и регистрирования скорости подъема температуры. Две другие термопары имеют общий спай на поверхности опорного алундового штока, на который устанавливают испытуемый образец. Концы этих термопар подключены к двум двухкоординатным потенциометрам, регистрирующим одновременно зависимости «температура поверхности образца - время» и «деформация образца - температура».

Образцы для исследований изготовляли прессованием в металлической матрице продуктов стандартного низкотемпературного (до 800°С.) озоления углей различных месторождений. Образцы представляют собой цилиндры, диаметр и высота которых равны 10 мм. Усилие прессования около 10 кг/см2. В качестве связующего использован декстрин. После прессования образцы высушивают в сушильном шкафу в течение 3-х часов при температуре 150-200°С. Идентичность образцов одной партии после прессования и сушки оценивали по величине кажущейся плотности, рассчитываемой из данных о массе и геометрических размерах. В пределах партии максимальное отклонение плотности от среднего значения не превышало 4-6%.

Способ определения шлакующих характеристик золы осуществляется следующим образом. Исследуемый образец устанавливают и фиксируют на нижнем алундовом штоке, после чего вводят в рабочее пространство печи, нагретое до температуры около 800°С и выдерживают для равномерного нагрева образца до 800°С. После этого на образец опускают верхний шток, также нагретый до 800°С. Затем включают систему автоматического нагрева пространства печи с заданной скоростью нагрева не менее 1,1 град/сек. Перемещение верхнего штока, связанное с деформацией образца в процессе нагрева в интервале температур 800-1300°С фиксируют с помощью тензодатчика для определения зависимости «деформация - температура». Сопоставление этих данных со скоростью нагрева позволяет получить зависимость скорости деформации от температуры нагрева. Графическое изображение этой зависимости (кривые 1 на фигурах 1-3) имеет ярко выраженные экстремальные точки, при этом установлено, что максимум скорости деформации образца соответствует температуре начала шлакования, а минимум скорости деформации - температуре несущих дымовых газов на выходе из топки. Исследования проводились на углях Кузнецкого, Березовского и Экибастузского месторождений. На приведенных фигурах 1-3 изображены кривые зависимости скорости деформации от температуры нагрева образца; при этом кривая 1 на всех фигурах соответствует скорости нагрева 1,1°С/сек, а кривая 2 соответствует скорости нагрева 0,75°С/сек.

В таблице на фиг.4 приведены данные для углей различных месторождений, подтверждающие эти выводы. Разница сравниваемых температур на 5-10 градусов является несущественной для реальных режимов.

Предложенный способ обеспечивает высокую точность, а также простоту определения шлакующих характеристик золы в лабораторных условиях. Время осуществления способа составляет 3-5 минут (без учета времени подготовки образцов). Для осуществления способа не требуются данные о химическом составе углей, получение которых требует сложного лабораторного оборудования и является высоко трудоемким процессом.

1. Способ определения шлакующих характеристик золы для энергетических углей при факельном сжигании, включающий низкотемпературное озоление исследуемого угля, изготовление из золы испытательного образца для исследования физических свойств золы при нагреве в интервале температур 800-1300°С с одновременной фиксацией деформационных характеристик образца с помощью измерительного прибора, отличающийся тем, что нагрев образца в указанном интервале температур осуществляют с постоянной скоростью нагрева не ниже 1,1°/с, в процессе чего определяют зависимость скорости деформации образца от температуры его нагрева, при этом температура начала шлакования золы соответствует максимуму скорости деформация образца, а температура несущих дымовых газов на выходе из топки соответствует минимуму скорости деформации.

2. Способ по п.1, отличающийся тем, что испытаниям подвергают от 2 до 4-х испытательных образцов, а температуры начала шлакования и несущих дымовых газов на выходе из топки определяют как среднее арифметическое соответствующих величин.