Способ восполнения газообразного диоксида углерода в контейнере с газированным напитком, упаковка для газированного напитка и способ ее изготовления

Иллюстрации

Показать всеСпособ восполнения газообразного диоксида углерода в контейнере с газированным напитком включает введение регулятора диоксида углерода, содержащего полимерные карбонаты и/или органические карбонаты, контейнер или в его крышку, выделение диоксида углерода в результате химической реакции, при этом материал регулятора диоксида углерода не смешивается с содержимым контейнера, и регулирование выделения диоксида углерода из указанного регулятора со скоростью, примерно равной скорости утечки диоксида углерода из контейнера. Причем регулятор диоксида углерода добавлен к полимеру, из которого изготовлен контейнер или крышка, или выполнен в виде слоев в многослойной крышке, внутренней облицовке или в контейнере, или запрессован во вкладыш или диск, помещенный на верхней поверхности крышки или в горлышке контейнера. Изобретение позволит осуществить саморегулирование упаковки с газированным напитком в зависимости от температуры окружающей среды, а также использовать для упаковки газированных напитков низкомодульные пластики, такие, как полипропилен. 2 н. и 13 з.п. ф-лы, 14 табл., 10 ил.

Реферат

Уровень техники

Пластиковые и металлические контейнеры для розлива напитков вытеснили стекло во всех случаях, где необходимо, чтобы эти контейнеры были просты в обращении, имели малый вес и не были хрупкими. Пластиковые упаковки, особенно бутылки из полиэтилентерефталата (PET), широко используют для упаковки газированных продуктов, таких как пиво, безалкогольные напитки, воды и некоторые продукты повседневного спроса. Для каждого продукта существует оптимальный уровень газирования или давления диоксида углерода (иногда обозначаемого в этом документе как «CO2») внутри упаковки для сохранения ее оптимального качества. В традиционных пластиковых упаковках трудно поддерживать давление СО2 на оптимальном уровне в течение длительного времени.

Пластиковая упаковка проницаема для СО2, и с течением времени давление в бутылке снижается. В конечном счете, после того, как определенный уровень газирования утерян, продукт становится не пригоден для использования, что обычно определяется по недопустимому изменению запаха и вкуса. Момент времени, когда это происходит, определяет срок хранения упаковки. Скорость утечки CO2 сильно зависит от массы и размеров упаковки и от температуры, при которой она хранится. Более легкие и тонкие бутылки быстрее теряют углекислоту, не выдерживают высоких внутренних давлений и имеют более короткий срок хранения. По мере уменьшения размера пластиковой бутылки относительная скорость потери газирования возрастает. Проницаемость выше при более высоких температурах, что уменьшает срок хранения, затрудняет хранение газированных напитков в пластиковых контейнерах в жарком климате и поддержание разумного срока хранения. Более длительный срок хранения, более легкие и менее дорогие пластиковые бутылки, а также возможность дольше хранить бутылки без охлаждения дают множество экономических преимуществ.

Разрабатывались различные подходы к решению указанных проблем. Простой способ увеличения срока хранения газированного напитка заключается в добавлении дополнительного количества диоксида углерода при заполнении. Обычно этот прием используют для газированных безалкогольных напитков и пива, но эффективность этого способа ограничена из-за влияния перенасыщения на качество продукта и отрицательного воздействия на физическое состояние бутылок. Небольшие различия во внутреннем давлении в упаковке вызывают заметные различия в шипучести напитка. Растворенный СО2 также влияет на вкус. Такие строгие условия варьируют от продукта к продукту.

Избыточное насыщение углекислотой также лимитируется ограничениями по давлению для упаковки. Можно сделать бутылку более прочной и устойчивой к давлению, но для этого нужны дополнительные материалы для изготовления бутылки или более экзотические пластики.

Насыщение углекислотой можно поддерживать путем уменьшения скорости утечки CO2. Для этого необходимы дополнительное барьерное покрытие РЕТ-бутылки, использование более дорогостоящих и менее проницаемых полимеров, чем PET, изготовление многослойных конструкций бутылки или комбинация этих способов. Такие подходы оказываются значительно более дорогостоящими, чем производство обычных бутылок из полиэфиров, и часто порождают новые проблемы особенно при повторном использовании.

Для увеличения срока хранения газированных напитков использовали вещества, генерирующие диоксид углерода. Для газирования напитков использовали молекулярные сита, обработанные диоксидом углерода, и реакцию связанного диоксида углерода с водой.

В патенте США №6852783 и патентной заявке США 2004/0242746 А1 описана выделяющая композиция, которую можно ввести или внедрить в упаковку для газированных напитков. Композиции в этих ссылках содержат более двадцати пяти процентов по массе неорганического карбоната в качестве источника диоксида углерода, примешанного к термопластику. РЕТ-бутылка массой 32 г с 25% загрузкой бикарбоната натрия способна выделить 4,5 г диоксида углерода. Это примерно в десять раз больше, чем необходимо для заполнения пивной РЕТ-бутылки, и, вероятно, могло бы вызвать небезопасное повышение давления в упаковке. Кроме того, такие структуры выделяют диоксид углерода слишком быстро, что не позволяет регулировать давление в течение длительного времени, особенно если они помещены в полиэтилентерефталат, а не в полиэтилен, который гораздо менее проницаем для влаги. Авторы настоящего изобретения установили, что такие высокие загрузки не подходят для применения, поскольку они способны выделить в упаковку слишком много диоксида углерода.

Сущность изобретения

Данное изобретение относится к способу пополнения контейнера с газированным напитком газообразным диоксидом углерода. Способ заключается во введении регулятора диоксида углерода в контейнер с напитком или в крышку контейнера и выделении диоксида углерода из указанного регулятора диоксида углерода путем химической реакции. Скорость выделения диоксида углерода устанавливается примерно равной скорости утечки диоксида углерода из указанного контейнера.

Настоящее изобретение относится также к способу заполнения газообразным диоксидом углерода контейнера с газированным напитком. Способ включает введение регулятора диоксида углерода в контейнер или в крышку контейнера с последующим регулированием выделения диоксида углерода из регулятора диоксида углерода со скоростью, примерно равной скорости утечки диоксида углерода из указанного контейнера.

Данное изобретение также относится к системе упаковки для поддержания нужного давления над газированным напитком, включающей крышку, пластиковый контейнер и регулятор диоксида углерода.

Данное изобретение также относится к способу приготовления упаковки для поддержания нужного давления над газированным напитком, содержащей прессованную заготовку вокруг устройства для регулятора диоксида углерода.

Данное изобретение также относится к способу изготовления упаковки для поддержания нужного давления над газированным напитком, включающему примешивание регулятора диоксида углерода к пластику, из которого изготовлен контейнер для указанного газированного напитка.

Данное изобретение также относится к композиции регулятора диоксида углерода для пополнения контейнера с газированным напитком газообразным диоксидом углерода, содержащей полимерные карбонаты и органические карбонаты по отдельности или в комбинации.

Данное изобретение также относится к композиции регулятора диоксида углерода для пополнения контейнера с газированным напитком газообразным диоксидом углерода, содержащей вещества, которые поглощают и затем выделяют диоксид углерода.

Указанный здесь «газированный напиток» представляет собой водный раствор, в котором был растворен газообразный диоксид углерода в количестве от примерно 2 до примерно 5 об. СО2/об. H2O, предпочтительно от примерно 3,3 до примерно 4,2 об. СО2/об. Н2О для газированных безалкогольных напитков и от примерно 2,7 до примерно 3,3 об. СО2/об. H2O для пива.

Указанный здесь «регулятор диоксида углерода» представляет собой композицию, которая служит для поддержания более постоянного давления диоксида углерода в упаковке во времени путем медленного выделения СО2 в процессе регулируемой химической реакции или путем поглощения и десорбции СО2 в физическом процессе, в котором скорость этого выделения примерно эквивалентна скорости утечки из упаковки.

Подходящие регуляторы СО2 включают полимерные карбонаты, циклические органические карбонаты, органические карбонаты, такие как алкилкарбонаты, этиленкарбонаты, пропиленкарбонаты, диэтилкарбонаты, этилпирокарбонаты, метилпирокарбонаты, диалкилдикарбонаты или их смеси; неорганические карбонаты, такие как бикарбонат натрия, карбонат железа, карбонат кальция, карбонат лития и их смеси; молекулярные сита, цеолиты, активированный уголь, силикагели и координационные полимеры, металлорганические решетки («MOF's») и сетчатые металлорганические решетки (IRMOF's). Количество используемого регулятора СО2 зависит от нужного количества выделяемого диоксида углерода, которое зависит от количества диоксида углерода, утекающего из контейнера за время хранения.

Места в бутылке, в которые можно поместить регулятор СО2, включают, но не ограничиваются ими, крышку бутылки, горло бутылки, основание бутылки, или же его можно примешать к пластику, из которого сделана бутылка.

Краткое описание чертежей

Фиг.1 иллюстрирует влияние регулятора диоксида углерода на работу пивной РЕТ-бутылки.

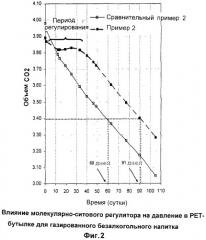

Фиг.2 иллюстрирует влияние регулятора диоксида углерода на работу бутылки с газированным безалкогольным напитком.

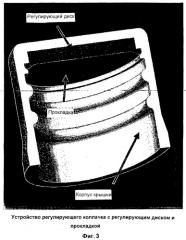

Фиг.3 демонстрирует крышку с регулятором диоксида углерода с диском и прокладкой.

Фиг.4 демонстрирует устройство для регулятора диоксида углерода с диском и прокладкой.

Фиг.5 демонстрирует крышку с регулятором диоксида углерода вместе с пробкой.

Фиг.6 демонстрирует в сборке устройство для введения регулятора диоксида углерода.

Фиг.7 иллюстрирует выход диоксида углерода из органического карбоната при активировании водяным паром.

Фиг.8 демонстрирует влияние материала упаковки на скорость выделения диоксида углерода.

Фиг.9 демонстрирует зависимость скорости утечки диоксида углерода от внутреннего давления в бутылке.

Фиг.10 демонстрирует предварительное насыщение диоксидом углерода бутылок на 20 унций.

Подробное описание изобретения

Известны различные композиции, которые могут служить регуляторами диоксида углерода. Эти композиции делятся на две категории. Первая категория включает композиции, которые генерируют или выделяют диоксид углерода в результате регулируемой химической реакции. Такие композиции включают: а) полимеры, такие как алифатические поликетоны, которые генерируют диоксид углерода в результате разложения побочного продукта реакции полимера с кислородом, или органические и неорганические карбонаты, которые выделяют диоксид углерода за счет гидролиза, особенно в присутствии кислот. Для облегчения контроля процесса выделения диоксида углерода можно добавлять катализаторы, связующие и другие вещества; и b) органические карбонаты, такие как алкилкарбонаты, этиленкарбонаты, пропиленкарбонаты, полипропиленкарбонаты, винилкарбонаты, глицеринкарбонаты, бутиленкарбонаты, диэтилкарбонаты, этилпирокарбонаты, метилпирокарбонаты, циклические карбонатакрилаты, например триметилолпропанкарбонат-акрилат, и диалкилкарбонаты, которые генерируют диоксид углерода в результате гидролиза, которому способствует реакция с кислотой, например с лимонной или фосфорной кислотой.

Вторая категория представляет собой композиции сорбентов, которые запасают диоксид углерода и затем выделяют его в контейнер по мере того, как диоксид углерода утекает из упаковки. Эти композиции включают адсорбенты типа силикагеля; молекулярные сита, цеолиты, глины, активированный оксид алюминия, активированный уголь и координационные полимеры, металлорганические решетки («MOF's»), и сетчатые металлорганические решетки («IRMOF's»), которые являются кристаллическими веществами на основе оксидов металлов и органических кислот - аналогами цеолитов. Эти материалы можно изготовлять с различными размерами пор и различной емкостью по диоксиду углерода.

Различные генераторы диоксида углерода, описанные выше, можно примешивать к полимеру, из которого сделан контейнер или крышка. Они могут быть в виде слоев в многослойной крышке, в виде внутренней облицовки или входить в конструкцию бутылки. Альтернативно они могут быть запрессованы во вкладыш или в диск, который можно поместить на верхней поверхности крышки бутылки, или во вкладыш, который можно расположить в горлышке контейнера. Варианты конструкции показаны на фиг.3-6.

В системах, использующих влагу для регулирования скорости выделения CO2, регулятор диоксида углерода может быть инкапсулирован или примешан к подходящему полимеру, выбранному по его проницаемости по отношению к влаге и СО2. При соответствующем выборе полимера для инкапсулирования скорость проникновения влаги может быть использована для регулирования скорости выделения CO2 в соответствии со скоростью убыли СО2 из упаковки, в которой поддерживается почти постоянное внутреннее давление CO2 в течение некоторого периода времени. Этот период времени называют периодом регулирования.

В системах, использующих кислород для регулирования скорости выделения СО2, регулятор диоксида углерода может быть инкапсулирован или примешан к подходящему полимеру, выбранному по его проницаемости по кислороду и СО2. При соответствующем выборе полимера можно регулировать скорость генерирования СО2 в соответствии со скоростью убыли СО2 из упаковки, в которой поддерживается почти постоянное внутреннее давление СО2 в течение некоторого периода времени.

В случае, когда регулятор диоксида углерода готовят из вещества, поглощающего CO2, дополнительное количество CO2, необходимое для увеличения срока хранения, можно ввести путем сверхнасыщения при заполнении. Упаковку можно насытить точным количеством необходимого СО2 в зависимости от желаемого увеличения срока хранения, периода регулирования и проницаемости упаковки по CO2. Регулятор CO2 должен быстро поглощать избыток СО2 до того, как упаковка будет деформирована из-за избытка СО2. Это поглощение должно происходить в течение примерно шести часов и предпочтительно в течение одного часа. Затем регулятор CO2 выделит адсорбированный диоксид углерода со скоростью меньшей или предпочтительно примерно эквивалентной скорости утечки диоксида углерода из самой упаковки. Тогда можно быть уверенным, что внутреннее давление CO2 будет поддерживаться постоянным и стабильным. Действие композиций регулятора можно оптимизировать путем соответствующей сушки, пропитки и выбора производственных условий, как хорошо известно специалистам. Предпочтительно для эффективного использования объема упаковки минимизировать объем регулятора диоксида углерода.

В другом варианте регулятор диоксида углерода может быть предварительно заполнен СО2 путем помещения его в атмосферу газообразного CO2, в результате чего он поглощает и удерживает достаточно СО2 для возмещения потери СО2 из контейнера во время нормального использования контейнера.

Регулятор диоксида углерода можно ввести в упаковку многими способами. Они включают, но не ограничиваются ими, включение регулятора в корпус крышки в виде либо маленького колпачка, либо диска. Это показано на фиг.3-5. Эта конструкция содержит несколько компонентов: корпус крышки, вещество регулятора диоксида углерода и вещество прокладки или колпачка, которые удерживают регулятор диоксида углерода и могут отделять его от содержимого упаковки.

Вещество прокладки может быть таким, чтобы способствовать регулированию скорости выделения СО2 из материала регулятора диоксида углерода, либо воздействуя прямо на скорость проникновения CO2, либо регулируя скорость, с которой активатор поступает в регулятор диоксида углерода. Во многих системах активаторами являются вода и водяной пар, а количество регулятора диоксида углерода можно менять в зависимости от требований к упаковке. Для небольшого увеличения срока хранения внутрь крышки можно поместить тонкий вкладыш. Для достижения более выраженного эффекта, когда необходимо большее количество регулятора диоксида углерода, конструкция колпачка или пробки в крышке должна предусматривать большие количества регулятора диоксида углерода.

Регулятор диоксида углерода можно поместить в подходящее место в готовой бутылке в виде сформованной детали. Это показано на фиг.6. В одном варианте это может быть короткая трубка, впаянная в гнездо в горле бутылки во время или после операции прессования. В другом варианте это может быть напрессовка заготовки бутылки вокруг устройства для регулятора диоксида углерода путем помещения устройства на шпильку пресс-формы при обычном инжекционном прессовании и затем напрессовки заготовки вокруг устройства с использованием полимера типа PET. Заготовку, содержащую устройство для регулятора диоксида углерода, затем впаивают в бутылку с использованием традиционного оборудования. Другой подход заключается в использовании натяжного стержня для введения устройства для регулятора в бутылку во время напаивания.

Регулятор диоксида углерода можно также примешивать к пластику, используемому для изготовления корпуса упаковки или крышки. Заготовку, содержащую устройство для регулятора диоксида углерода, затем впаивают в бутылку с применением традиционного оборудования. Для такой системы лучше, если регулятор диоксида углерода не активируется до заполнения упаковки.

Регулятор диоксида углерода может представлять собой слой в многослойном изделии, либо слой в бутылке, слой в крышке, либо слой в прокладке. Этот слой можно изготовить одним из традиционных методов - традиционной многослойной экструзией или известными в промышленности способами, включая изготовление многослойных изделий, многослойную пленочную экструзию, нанесение покрытий и ламинирование. Число слоев в конечной упаковке может быть от двух до десяти и предпочтительно от трех до пяти.

Скорость выделения углекислоты из регулятора диоксида углерода можно регулировать либо нанесением ламинированной пленки, нанесением покрытия на устройство для регулятора диоксида углерода или примешиванием регулятора диоксида углерода в другой материал, особенно в пластик. Это может облегчить изготовление регулятора диоксида углерода в форме, пригодной для такого применения. Один из подходов включает примешивание материала регулятора диоксида углерода к полимеру, используемому для изготовления вкладыша в крышку, или примешивание материала регулятора диоксида углерода к материалу, используемому для изготовления самой крышки.

Молекулярные сита являются предпочтительным регулятором диоксида углерода данного изобретения. Чистые некомпактированные молекулярные сита способны поглощать большие количества СО2. Молекулярные сита 13Х поглощают примерно 18% от их массы при том давлении, которое создается в бутылке. Таким образом, для бутылки на 12 унций с газированным безалкогольным напитком, насыщенным до 4,0 об., на замену CO2, который уходит из упаковки, и удвоения срока хранения требуется примерно 0,525 г газообразного СО2. Молекулярные сита, пригодные в качестве регулятора диоксида углерода, включают, но не ограничиваются ими, алюмосиликаты, известные как сита 13Х, 3А, 4А и 5А, фожазиты и боросиликатные сита. Эти вещества можно модифицировать ионным обменом для изменения их физических свойств, и их можно комбинировать с наполнителями, связующими и другими добавками.

Другой ряд регуляторов диоксида углерода составляют координационные полимеры, металлорганические решетки («MOF's») и сетчатые металлорганические решетки («IRMOF's»). Это полимерные структуры, полученные путем реакции металла и металлорганических реагентов с органическими связующими молекулами, так что образуются открытые пористые структуры. К их числу можно отнести любые подобные высокопористые решеточные системы, полученные по такой реакции, которые могут поглощать и выделять диоксид углерода.

Другой ряд регуляторов диоксида углерода составляют органические и неорганические карбонаты. Эти вещества реагируют с водой, образуя диоксид углерода, особенно в присутствии кислотных катализаторов. Смешение этих веществ с PET и активация при заполнении упаковки кислым напитком представляет собой предпочтительный вариант осуществления данного изобретения. Подходящие неорганические карбонаты включают бикарбонат натрия, карбонат кальция и карбонат железа. Подходящие полимерные карбонаты включают циклические сополимеры карбонатов, например циклический карбонат поливинилового спирта и полициклический карбонат-акрилат или полимеры линейных алифатических карбонатов. Циклический карбонат поливинилового спирта образуется по каталитической реакции поливинилового спирта с диэтилкарбонатом. Полициклический карбонат-акрилат можно получить полимеризацией мономера - триметилолпропанкарбонатакрилата, который получают по каталитической реакции между 2-этил-2-(гидроксиметил)-1,3-пропандиол (триметилпропаном) и диэтилкарбонатом.

Другой ряд регуляторов диоксида углерода составляют полимеры, которые окисляются с образованием диоксида углерода. К числу таких полимеров относятся алифатические поликетоны или полимеры, полученные по реакции этилена и/или пропилена с монооксидом углерода.

Одним из важных параметров оптимизации настоящего изобретения является максимизация плотности СО2 в источнике CO2. Чем выше плотность источника в молях СО2 на единицу объема, тем больше CO2 можно ввести в упаковку для увеличения срока хранения при одновременной минимизации объема, занимаемого источником. Различные вещества и плотности СО2 приведены ниже в табл.1.

| Таблица 1 | ||||

| Плотность источников диоксида углерода | ||||

| Эффективная плотность | Плотность CO2 | |||

| г/см3 | г/см3 | |||

| Твердый СО2 | ||||

| Темп. С=-80 | 1.565 | 1.565 | ||

| Жидкий СО2 | ||||

| Темп. С=0, давл. пара = 490 фунт/кв.дюйм | 0.929 | 0.929 | ||

| Темп. С=25, давл. пара = 917 фунт/кв.дюйм | 0.713 | 0.713 | ||

| Газообр. СО2 | ||||

| Темп. С=0, давл. = 44.07 фунт/кв.дюйм | 0.008 | 0.008 | ||

| Сорбент | ||||

| Сорбция: 0.8 г/г для IRMOF-1 @-77С | 0.620 | 0.496 | ||

| Сорбция: 0.18 г/г для мол. сит 13Х компакт. @22C | 0.766 | 0.139 | ||

| Сорбция: 0.022 г/г для аморф. РЕТ @22 С, 20 бар | 1.335 | 0.030 | ||

| Стехиометрические пары | Ионизация | |||

| Неорганические карбонаты | Кислота | |||

| бикарбонат натрия, NaHCO3 | аскорбиновая кислота, С8Н8О6 | 1.797 | 0.304 | моно |

| бикарбонат натрия, NaHCO3 | бензойная кислота, C7H8O2 | 1.578 | 0.337 | моно |

| бикарбонат натрия, NaHCO3 | лимонная кислота, C8H8O7 | 1.696 | 0.270 | моно |

| бикарбонат натрия, NaHCO3 | фумаровая кислота, C4H4O4 | 1.833 | 0.403 | моно |

| бикарбонат натрия, NaHCO3 | малеиновая кислота, C4H4O4 | 1.799 | 0.396 | моно |

| бикарбонат натрия, NaHCO3 | щавелевая кислота, С2Н2О4 | 1.836 | 0.384 | моно |

| бикарбонат натрия, NaHCO3 | янтарная кислота, C4H8O4 | 1.693 | 0.369 | моно |

| бикарбонат натрия, NaHCO3 | терефталевая кислота, C8H6O4 | 1.688 | 0.297 | моно |

| Extra Strength Alka Selzer, NaHCO3 | Лимонная кислота, нестехиометрич. | 1.574 | 0.121 | моно |

| Карбонат железа (II), CFeO3 | лимонная кислота, C8H8O7 | 2.040 | 0.275 | моно |

| Карбонат железа (II), CFeO3 | фумаровая кислота, C4H4O4 | 2.353 | 0.414 | моно |

| карбонат лития, Li2CO3 | лимонная кислота, C8H8O7 | 1.667 | 0.276 | моно |

| бикарбонат калия, КНСО3 | лимонная кислота, C8H8O7 | 1.712 | 0.258 | моно |

| бикарбонат натрия, NaHCO3 | лимонная кислота, C8H8O7 | 1.792 | 0.438 | ди |

| бикарбонат натрия, NaHCO3 | фумаровая кислота, C4H4O4 | 1.928 | 0.597 | ди |

| карбонат кальция (кальцит) СаСО3 | лимонная кислота, C8H8O7 | 1.714 | 0.301 | ди |

| карбонат кальция (кальцит) СаСО3 | DL-малеиновая кислота | 1.828 | 0.418 | ди |

| карбонат кальция (кальцит) СаСО3 | dl-винная кислота, С4Н6О6 | 1.886 | 0.398 | ди |

| карбонат кальция (кальцит) СаСО3 | фумаровая кислота, C4H4O4 | 1.885 | 0.476 | ди |

| доломит, CaO MgO 2СО2 | лимонная кислота, C8H8O7 | 1.815 | 0.28 | ди |

| доломит, CaO MgO 2CO2 | фумаровая кислота, C4H4O4 | 2.020 | 0.427 | ди |

| Органические карбонаты | Гидратация | |||

| этиленкарбонат, C3H4O3 | 1.344 | 0.671 | моно | |

| пропиленкарбонат, C4H6O3 | 1.204 | 0.519 | моно | |

| бутиленкарбонаты, С5Н8О3 | 1.146 | 0.434 | моно | |

| глицеринкарбонат, C4H6O4 | 1.390 | 0.518 | моно | |

| виниленкарбонат, С3Н2О3 | 1.353 | 0.692 | моно | |

| диэтилпирокарбонат, С8Н10С5 | 1.122 | 0.304 | моно | |

| диэтилпирокарбонат, С4Н6О5 | 1.122 | 0.609 | ди | |

| диметилпирокарбонат, C4H6O5 | 1.250 | 0.410 | моно | |

| диметилпирокарбонат, C4H6O5 | 1.250 | 0.820 | ди | |

| диэтилкарбонат, C5H10O3 | 0.976 | 0.364 | моно |

Другой проблемой является регулирование выделения СО2 из источника, чтобы оно соответствовало скорости утечки СО2 из упаковки. Выделение СО2 можно оптимизировать подбором самого источника, регулированием активации реакции выделения СО2 или выбором соответствующих мембран, покрытий или пленок, отделяющих источник СО2 от напитка. Различные способы обсуждаются ниже в разделе примеров.

Другим важным параметром оптимизации настоящего изобретения является объем или толщина регулятора диоксида углерода, необходимые для получения достаточных количеств СО2. Для определения толщины вкладыша с регулятором диоксида углерода в случае различных веществ проведены расчеты в предположении о 100% конверсии карбоната в СО2. В случае двух- и трехосновных органических кислот может реагировать одна или более кислотных групп, но для расчетных целей в дальнейшем разделе принято, что реагирует только одна кислотная группа. На примере комбинации СаСО3 с фумаровой кислотой показано влияние более плотной (более высокий выход СО2 на объем) пары реагентов. Наконец, этиленкарбонат показан как пример органического источника карбоната, который разлагается при реакции с водой и не требует подкисления. В табл.2 показано влияние реагентов на толщину вкладыша.

| Таблица 2 | |||

| Влияние реагентов на толщину вкладыша | |||

| Бутылка | Тип | Реагент | Рассчит. толщина вкладыша |

| 12 унций | CSD | 1 моль NaHCO3 + 1 моль лимонной кислоты | 0.2889'' |

| 12 унций | CSD | 1 моль СаСО3 + 1 моль фумаровой кислоты | 0.1602'' |

| 12 унций | пиво | 1 моль NaHCO3 + 1 моль лимонной кислоты | 0.1134'' |

| 12 унций | пиво | 1 моль СаСО3 + 1 моль фумаровой кислоты | 0.0628'' |

| 12 унций | пиво | этиленкарбонат | 0.0423'' |

| 16 унций | пиво | 1 моль NaHCO3 + 1 моль лимонной кислоты | 0.0758'' |

| 16 унций | пиво | 1 моль СаСО3 + 1 моль фумаровой кислоты | 0.0420'' |

| 16 унций | пиво | этиленкарбонат | 0.0283'' |

В этой таблице предполагается, что кислоты функционируют как одноосновные и общий объем вкладыша или диска увеличен также в расчете на добавку нереакционноспособного связующего компонента.

Некоторые регуляторы диоксида углерода можно предварительно насытить углекислотой в атмосфере газообразного СО2, где они поглощают и удерживают достаточное количество газообразного СО2 для компенсации потери СО2 из контейнера во время нормального использования контейнера.

Предпочтительно, чтобы выделялся из регулятора диоксида углерода со скоростью, примерно равной скорости утечки СО2 из контейнера.

Одним из способов введения СО2 в регулятор диоксида углерода является включение диска или вкладыша с композицией регулятора диоксида углерода в конструкцию крышки или горла бутылки с газированным напитком и затем сверхнасыщение бутылки таким количеством газообразного СО2, которое необходимо для увеличения срока хранения контейнера вплоть до желаемого срока. Избыток СО2 затем быстро поглощается регулятором диоксида углерода, так что бутылка не деформируется. Поглощенный СО2 затем выделяется в пространство над газированным напитком по мере того, как давление паров СО2 падает в результате утечки СО2 из упаковки. Другой способ заключается в предварительном введении СО2 в диск или вкладыш с регулятором диоксида углерода и помещении предварительно насыщенного диска в крышку или горло при заполнении бутылки и/или укупоривании.

Примеры

Пример 1

Различные регуляторы диоксида углерода, особенно органические карбонаты, были протестированы для выяснения того, могут ли они активироваться только водяным паром в отсутствие органической кислоты. Данные фиг.7 показывают, что водяной пар активирует образование СО2 из органических карбонатов в результате гидролиза и органическая кислота не нужна.

Пример 2

Для выяснения влияния проницаемости вкладыша на скорость получения СО2 были протестированы различные материалы вкладыша. Смесь бикарбоната натрия и лимонной кислоты запаивали в пакет, подвешенный над 25 мл воды в герметизированной бутылке. Пакеты были изготовлены из трех различных материалов с различной проницаемостью по отношению к влаге: бумага для чайных пакетиков, полимолочная кислота и полиэтилен. Данные фиг.8 показывают, что очень низкий барьер по отношению к влаге способствует наибольшей скорости генерирования СО2, а более высокий барьер по отношению к влаге, как в случае полиэтилена, приводит к наиболее медленному выделению. Таким образом, барьер по отношению к влаге между материалом композиции регулятора диоксида углерода и газированным напитком можно использовать для регулирования скорости образования СО2.

Пример 3 - Насыщение сорбента углекислотой и выделение СО2

Для определения способности запасать и выделять СО2 при высоком давлении и таким образом продлевать срок хранения газированного напитка были протестированы различные генераторы диоксида углерода, особенно сорбенты. Выбранные сорбенты сначала насыщали углекислотой при высоком давлении. Затем сорбенты помещали в бутылки на 20 унций, бутылки быстро насыщали сухим льдом и закупоривали. Молекулярные сита промышленного производства использовали либо без предварительной обработки, либо предварительно сушили в вакууме. Рассмотренные ниже молекулярные сита 13Х получали от Aldrich Chemical Company и использовали либо без предварительной обработки, либо предварительно сушили в вакууме. Скорость утечки СО2 из бутылок регистрировали во времени. Результаты приведены ниже в табл.3.

| Таблица 3 | |

| Результаты опытов по насыщению углекислотой | |

| Образец | Увеличение срока хранения % |

| Контрольные бутылки (без насыщения) | |

| Бутылки w/8416 насыщенная пленка | 32.6% |

| Бутылки w/4A молекулярные сита | 104.2% |

| Бутылки w/13X молекулярные сита | 61.4% |

| Бутылки предварительно насыщенные @300 фунт/кв.дюйм CO2 | 0.2% |

Полученные результаты показывают, что срок хранения газированного напитка можно увеличить, помещая внутрь бутылок материалы, насыщенные углекислотой, и особенно эффективны для этого молекулярные сита.

Эксперимент 4 - Бутылки с избыточным давлением, содержащие молекулярные сита с СО2

Был проведен эксперимент для проверки идеи использования бутылки с избыточным давлением, хранения избыточного СО2 в молекулярных ситах и выделения поглощенного СО2 в верхнюю часть бутылки. Были протестированы четыре ряда бутылок на 12 унций, каждая из них содержала 15 см3 воды и насыщалась сухим льдом. Первый ряд был контрольным и содержал только 4,0 объема СО2. Второй ряд содержал 4,75 объемов СО2 и примерно 3 г мелкораздробленных молекулярных сит 13Х, высушенных в вакууме и помещенных в тестовую трубку, вставленную в бутылку. Третий ряд содержал 4,75 объемов СО2 и примерно 3 г невысушенных мелкораздробленных молекулярных сит 13Х, также помещенных в тестовую трубку, вставленную в бутылку.

Данные, приведенные на фиг.9, показывают, что контрольные бутылки теряли СО2 с обычной скоростью. Однако в двух рядах, содержащих молекулярные сита, сначала давление СО2 быстро падало, что указывало на поглощение СО2 молекулярными ситами. Затем содержание CO2 в верхней части бутылки возрастало в результате выделения из молекулярных сит в бутылку. В этих двух рядах теоретическое увеличение срока хранения составило 11 недель по сравнению с контрольным рядом.

В следующих примерах РЕТ-бутылки были изготовлены традиционными методами инжекционного пневмоформования. Их готовили из обычной полимерной смолы для РЕТ-бутылок. Бутылки с газированным безалкогольным напитком (CSD) весили 26,5 г и имели объем 12 унций. Бутылки с пивом, использованные в следующих примерах, весили 37 г, имели объем 500 мл, основание как у бутылки для шампанского, горло 1716, которое является горловиной и входным отверстием бутылки, и обычную CSD-крышку.

Влияние регуляторов диоксида углерода на внутреннее давление в РЕТ-бутылках изучали, помещая тестовую трубку с навеской образца регулятора в РЕТ-бутылку. В бутылку добавляли десять миллилитров воды таким образом, что с адсорбентом контактировали только пары воды. Затем бутылки насыщали по способу, раскрытому в патенте США №5473161. Все тестовые бутылки были в трех экземплярах.

Количество диоксида углерода в бутылке определяли методом ИК-спектроскопии с фурье-преобразованием (ИКФП) по методике, описанной в патенте США №5473161. Оно напрямую соответствует внутреннему давлению СО2 в бутылках. Измерения проводили периодически для контроля количества CO2, остающегося в упаковке. С помощью фактора конверсии переводили данные ИКФП в объемы СО2 - терминология, обычно используемая в упаковочной промышленности для описания уровня насыщения газированного напитка. Один объем СО2 - это количество, необходимое для получения одной атмосферы давления в упаковке при 20°С. Константу конверсии определяли введением известного количества СО2 в бутылку и измерения уровня СО2 в течение одного часа в герметизированном состоянии. Константу конверсии определяли при нескольких давлениях и установили, что она постоянна в пределах точности эксперимента.

Срок хранения определяли как время, за которое давление СО2 в упаковке снижается до минимально приемлемого значения. Это требование изменяется в зависимости от продукта, который упаковывают. Для газированных безалкогольных напитков используется начальный уровень насыщения примерно 4,0 объема при минимально приемлемом уровне примерно 3,3-3,4 объема. Это составляет утечку в 15-17,5%. Для пива минимальный уровень насыщения обычно составляет 2,7 объема при начальном уровне 3,0 объема. Начальный уровень насыщения в каждом тесте определяли путем измерения уровня в упаковке сразу после герметизации. В случаях, когда срок хранения не истекал к концу эксперимента, эту величину определяли экстраполяцией, как показано на фиг.1 и 2. Большинство упаковок используют так, что весь срок хранения не истекает.

Поддержание подходящего уровня насыщения, при котором будет ис