Конусная дробилка

Иллюстрации

Показать всеИзобретение относится к технике дробления и может найти применение на обогатительных и дробильно-сортировочных фабриках, перерабатывающих руды цветных и черных металлов, а также нерудные строительные материалы. Конусная дробилка включает неподвижный и подвижный рабочие конусы, причем рабочая поверхность неподвижного конуса имеет направленные в сторону приемного отверстия кольцеобразные выступы, а на подвижном конусе - выступы в нижней его части, размещенные вдоль образующей подвижного конуса с длиной, равной 0,25-0,5 длины образующей с высотой, убывающей по направлению к меньшему диаметру конуса. Подвижный рабочий конус на стороне разгрузки имеет кольцеобразный выступ, предотвращающий свободное выпадение крупных частиц, высота которого определяется по формуле: h=a1-a2, где h - высота кольцеобразного выступа; a1 - расстояние между подвижным и неподвижным конусами в данной точке; a2 - то же на стороне, где происходит максимальное сближение рабочих поверхностей. Изобретение позволяет повысить энергетическую эффективность за счет повышения степени загрузки рабочего пространства дробилки. 2 ил.

Реферат

Изобретение относится к технике дробления и может найти применение на обогатительных и дробильно-сортировочных фабриках, перерабатывающих руды цветных и черных металлов, а также нерудные строительные материалы.

Известны конусные дробилки, имеющие рабочие поверхности с винтовыми ребрами на одном и с обратной резьбой на другом рабочем конусе (см. патент США № 3933317, 241- 246, 1976 г.).

Более близкой к заявляемой является дробилка, содержащая станину, с дробильной чашей, рабочая поверхность которой выполнена в виде направленных в сторону в сторону приемного отверстия кольцевых ступеней, направленных в сторону приемного отверстия и прямых выступов, расположенных на подвижном конусе. (А.с. СССР № 1616699, В02С 2/04, 1990 г.).

В данном свидетельстве описано решение задачи создания конусной дробилки, характеризующейся повышенной эффективностью процесса разрушения материала, пониженными затратами энергии при дроблении при повышении качества получаемого материала и снижении износа броней.

Задача представленного технического решения заключается в том, чтобы исключить разгрузку частиц избыточной крупности и повысить коэффициент заполнения рабочего пространства дробилки, связанный с энергетической эффективностью ее работы.

Поставленная задача решается тем, что в конусной дробилке, включающей станину с дробильной чашей, рабочая поверхность которой выполнена в виде направленных в сторону приемного отверстия кольцевых ступеней и образует с броней дробящего конуса камеру дробления, предложено в нижней ее части выполнить выступы, размещенные вдоль выступов брони на длине 0,2-0,5 длины образующей подвижного конуса, имеющие сечения, уменьшающиеся в направлении меньшего диаметра конуса. (Пат. РФ № 2129044, 6 В02С 2/02, 1994 год).

Рассмотренное техническое решение имеет недостатки, главным из которых является возможность выпадения крупных частиц из рабочей зоны на «широкой» стороне. Это обстоятельство приводит к уменьшению степени загрузки рабочего пространства дробилки материалом и уменьшению степени дробления частиц.

Указанные недостатки устраняются тем, что подвижный рабочий конус на стороне разгрузки имеет в нижней части кольцеобразный выступ, предотвращающий свободное выпадение крупных частиц и имеющий высоту, определяемую по формуле:

H=a2-a1,

где h - высота кольцеобразного выступа; а2 - расстояние между подвижным и неподвижным конусом на «широкой» стороне рабочего пространства; a1 - то же на «узкой» стороне рабочего пространства.

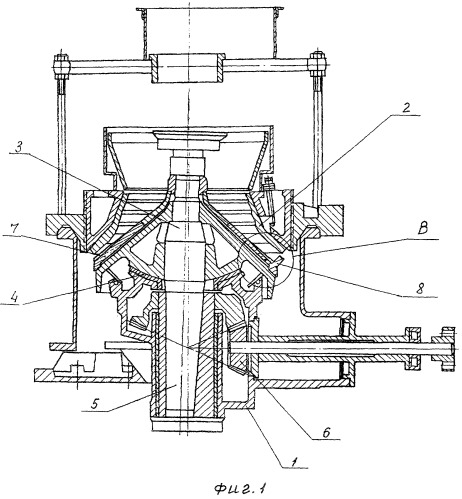

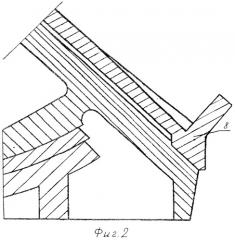

На фиг.1 и 2 показано предлагаемое устройство в части, подвергаемой изменениям согласно предлагаемому техническому решению.

На фиг.1 показана предлагаемая конусная дробилка в разрезе, включающая станину 1, неподвижный дробящий конус 2, приводной вал 3, опорную чашу 4, нижнюю часть приводного вала 5, находящуюся в эксцентриковом стакане, коническую приводную шестерню 6, подвижный дробящий конус 7 и выступы на нем 8, предотвращающий разгрузку крупных частиц.

На дробящем конусе 7 имеется выступ 8, высота которого ограничивает ширину разгрузочного отверстия. На фиг.2 показан этот же выступ в увеличенном виде.

Конусная дробилка включает неподвижный и подвижный рабочие конусы, причем рабочая поверхность неподвижного конуса имеет направленный в сторону приемного отверстия кольцеобразный выступ, а на подвижном конусе - выступы в нижней его части, размещенные вдоль образующей подвижного конуса с длиной, равной 0,25-0,5 длины образующей, с высотой, убывающей по направлению к меньшему диаметру конуса.

Предлагаемая дробилка работает следующим образом. Материал, попадающий в пространство между рабочими конусами 2 и 7, подвергается механическим сжимающим усилиям на «узкой» стороне и разгружается на «широкой» стороне. Кольцеобразный выступ 8 препятствует выгрузке крупных частиц из рабочего пространства. Эти частицы за счет воздействия продольных выступов на подвижном конусе перемещаются в зону, где подвергаются дробящему воздействию. Таким образом, устраняется выгрузка крупных частиц из рабочего пространства и повышается энергетическая эффективность за счет повышения степени загрузки рабочего пространства дробилки.

Конусная дробилка, включающая неподвижный и подвижный рабочие конусы, причем рабочая поверхность неподвижного конуса имеет направленные в сторону приемного отверстия кольцеобразные выступы, а на подвижном конусе - выступы в нижней его части, размещенные вдоль образующей подвижного конуса, длиной 0,25-0,5 длины образующей, высотой, убывающей по направлению к меньшему диаметру конуса, отличающаяся тем, что подвижный рабочий конус на стороне разгрузки имеет кольцеобразный выступ, предотвращающий свободное выпадение крупных частиц, высота которого определяется по формулеh=a1-a2,где h - высота кольцеобразного выступа; a1 - расстояние между подвижным и неподвижным конусами в данной точке; а2 - то же, на стороне, где происходит максимальное сближение рабочих поверхностей.