Способ производства горячекатаных полос из низкоуглеродистой стали

Иллюстрации

Показать всеИзобретение предназначено для улучшения структуры и механических свойств готового проката при непрерывной горячей прокатке стальных полос. Способ включает нагрев слябов, прокатку в черновой и чистовой группах клетей непрерывного широкополосного стана, душирование на отводящем рольганге стана и смотку. Получение мелкой и однородной по длине и толщине горячекатаных полос структуры и повышенных механических свойств обеспечивается за счет того, что прокатку в чистовой группе клетей ведут вначале с повышением обжатий от 20-25 до 30-35% за каждый проход, в предпоследней клети с обжатием 5-12% за проход, а в последней - с обжатием 11-18% за проход. Начало душирования полосы осуществляют на отводящем рольганге с секции душирующей установки, номер которой определяется в соответствии с моментом окончания первичной рекристаллизации после обжатия в последней клети чистовой группы, 1 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Область техники

Изобретение относится к области прокатного производства и может быть использовано при непрерывной горячей прокатке стальных полос.

Уровень техники

Известен способ непрерывной горячей прокатки стальных полос на непрерывном широкополосном стане, который включает нагрев слябов, прокатку в черновой последовательной группе клетей, прокатку в непрерывной чистовой группе с межклетевым охлаждением, охлаждение полос после прокатки на отводящем рольганге и смотку в рулон [Целиков А.И. и др. Современное развитие прокатных станов. - М.: Металлургия, 1972. - С.105].

Известен также принятый заявителем за наиболее близкий аналог способ непрерывной горячей прокатки полос из низкоуглеродистой стали, включающий нагрев слябов, прокатку в черновой и чистовой группах клетей непрерывного широкополосного стана, душирование на отводящем рольганге и смотку [Сафьян М.М. Прокатка широкополосной стали. - М.: Металлургия, 1969. - С.337-346].

Недостатки известных способов заключаются в следующем.

Распределение обжатий по клетям непрерывной чистовой группы осуществляется по убывающему закону (от 50 до 5%).

При высоких значениях температуры (980-1000°С) и изменении относительных обжатий в первых клетях непрерывной чистовой группы стана от 50 до 35% за время последеформационных пауз (3-6 с) успевает пройти не только первичная, но и частично собирательная рекристаллизация - зерно после измельчения начинает расти.

При понижении температуры в последних клетях от 960 до 850°С и обжатий от 20 до 5% первичная рекристаллизация проходит лишь частично, что приводит к увеличению разнозернистости материала полосы.

Кроме того, распределение пластической деформации по толщине прокатываемой полосы (при данных значениях радиуса рабочих валков, толщины полосы на входе в клеть и коэффициента контактного трения) зависит от величины относительной деформации. При средней по толщине полосы деформации εср>35% поверхностные слои прокатываемой полосы испытывают деформацию меньше, а внутренние - больше средней. При средней деформации εcp<20-25% поверхностные слои полосы испытывают деформацию больше, а внутренние - меньше средней.

Указанные недостатки приводят к получению горячекатаной полосы с повышенными размером зерна и разнозернистости по длине, а также к зональной разнозернистости по толщине полосы, что понижает ее механические свойства.

Описание изобретения

Техническая задача данного изобретения - улучшение структуры и механических свойств готового проката.

Технический результат изобретения достигается изменением закона распределения обжатий по клетям чистовой группы непрерывного широкополосного стана (возрастание относительных обжатий по ходу прокатки, а в предпоследней и последней клетях - их снижение), а также началом душирования в момент окончания первичной рекристаллизации.

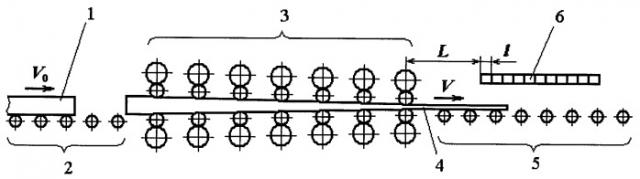

На чертеже изображена схема прокатки полос в чистовой группе клетей непрерывного широкополосного стана и душирования на отводящем рольганге, где 1 - заготовка, 2 - промежуточный рольганг, 3 - чистовая группа клетей, 4 - полоса, 5 - отводящий рольганг, 6 - душирующая установка.

Отличительные признаки

Способ отличается от известного тем, что прокатку в чистовой группе ведут вначале с повышением обжатий от 20-25 до 30-35% за каждый проход, в предпоследней клети с обжатием 5-12% за проход, а в последней 11-18% за проход, при этом начало душирования полосы осуществляется на отводящем рольганге в соответствии с моментом окончания первичной рекристаллизации после обжатия в последней клети чистовой группы.

Способ работает следующим образом.

Слябы нагревают, прокатывают в черновой группе клетей до получения заготовки. Заготовка 1 (см. чертеж) поступает по промежуточному рольгангу 2 со скоростью V0 к чистовой группе клетей 3, где прокатку полосы 4 ведут с постепенным повышением относительных обжатий ε от 20-25 до 30-35% за каждый проход, в предпоследней клети с обжатием 5-12% и в последней 11-18% за проход при скоростях прокатки V в последней клети 3-21 м/с. Здесь относительное обжатие (%), где h0, h1 - соответственно толщина полосы на входе и выходе из клети. Максимально допустимое обжатие определяется энергосиловыми ограничениями клетей чистовой группы стана.

Использование возрастающего закона распределения относительных обжатий по клетям чистовой группы от 20-25 до 30-35% обеспечивает увеличение продолжительность первичной рекристаллизации и соответственно уменьшение времени последующего собирательного роста зерна в первых межклетевых промежутках, а в последующих межклетевых промежутках - полное протекание первичной рекристаллизации. Обжатие 5-12% в предпоследней клети, являясь докритическим, не дает развиться первичной рекристаллизации за этой клетью и деформационный наклеп прокатываемой полосы суммируется с обжатием в последней клети. Все это обеспечивает получение мелкого и однородного зерна по длине и толщине полосы после горячей прокатки.

Полосу 4 душируют на отводящем рольганге 5 (см. чертеж). При этом начало душирования полосы 4 осуществляется в соответствии с моментом окончания первичной рекристаллизации после обжатия в последней клети чистовой группы 3. Момент окончания первичной рекристаллизации может быть определен по выражению:

τ=10a (с),

где ;

tк.п. - температура конца прокатки, °С;

εΣ=εn-1+εn-εn-1·εn - суммарный деформационный наклеп за два последних (n-1 и n) обжатия;

b0÷b2 - коэффициенты.

Значения коэффициентов b0÷b2 определяются на основе результатов экспериментов. Для этого выполняют физическое моделирование условий формирования структуры аустенита при горячей прокатке полос на непрерывном широкополосном стане. Моделирование осуществляют на лабораторном стане с фиксацией границ зерен аустенита закалкой после различных выдержек прокатанных образцов на воздухе [Моделирование дробной горячей деформации на непрерывном стане / Железнов Ю.Д., Григорян Г.Г., Алдунин А.В., Максимова О.В. // Изв. вуз. Черная металлургия. - 1979. - №1. - С.64-67]. Затем на микрошлифах в поперечных сечениях образцов методом травления выявляют границы бывших зерен аустенита; методом секущих в направлении ширины каждого образца измеряют не менее 200 хорд, по результатам чего определяют средний размер зерна ,

его среднеквадратичное отклонение

и вариацию , где di - длина i-ой хорды, n - число измеренных хорд. Для отдельных образцов оценивают коэффициент анизотропии Е, определяемый отношением среднего размера зерна в направлении толщины к таковому в направлении ширины образца . По значениям параметров , γd и Е определяют состояние структуры аустенита для всех прокатанных образцов, относя их к разным областям в координатах «температура t - относительное обжатие ε - время τ»: А - инкубационного периода первичной рекристаллизации; В - процесса первичной рекристаллизации; С - инкубационного периода роста зерна; D - роста зерна. В спрямляющих координатах «1/Т - lgε - lgτ» указанные области разделятся плоскостями, которые описываются уравнениями вида:

Так для стали Ст3сп промышленной плавки (0,15% С, 0,52% Mn, 0,22% Si, 0,037% S, 0,019% P, 0,031% Cu, 0,033% Ni, 0,052% Al, 0,0065% N и 0,008% О) получены значения коэффициентов уравнения плоскости, разделяющей области В и С и определяющей завершенность первичной рекристаллизации (пониженное значение уменьшение γd до 0,50-0,55 и увеличение Е до 0,95-1,00) [Алдунин А.В. Построение качественной диаграммы рекристаллизации низкоуглеродистой стали для расчета режимов горячей прокатки полос // Проблемы повышения качества подготовки специалистов в области художественной обработки металлов: Материалы II Всероссийской межвузовской научн. - практ. конференции (г.Москва, 16 ноября 2004 г.). - М.: МГВМИ, 2004. - С.127-129]: b0=8,5699; b1=0,6031 и b2=0,6846. В уравнении данной плоскости при прокатке полосы в последней клети Т=tк.п.+273 и ε=εΣ.

Начало душирования в момент окончания первичной рекристаллизации после обжатия в последней клети чистовой группы обеспечивает получение структуры готовой полосы с минимальной разнозернистостью.

После душирования производят смотку полосы.

Данный способ производства обеспечивает получения мелкой и однородной структуры по длине и толщине горячекатаных полос из низкоуглеродистой стали (С=0,05-0,22%) толщиной 1,5-16,0 мм и повышение их механических свойств.

Способ может быть реализован на промышленном агрегате, например непрерывном широкополосном стане 2000, включающем нагревательные печи, последовательную пятиклетевую черновую группу, непрерывную семиклетевую чистовую группу, душирующую установку и моталки.

Пример реализации. В таблице 1 приведено распределение обжатий и скоростей по клетям непрерывной семиклетевой чистовой группы стана 2000 при прокатке полос сечением 6×1400 мм из низкоуглеродистой стали по известному и предлагаемому способам.

| Таблица 1 | ||||||||

| Номер клети | Окалиноломатель | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| По известному способу | ||||||||

| Толщина полосы, мм | 34,7 | 23,0 | 16,7 | 12,5 | 10,0 | 8.2 | 6,8 | 6,0 |

| Абсолютное обжатие, мм | - | 11,7 | 6,3 | 4,2 | 2,5 | 1,8 | 1,4 | 0,8 |

| Относительное обжатие, % | - | 33,7 | 27.4 | 25,1 | 20,0 | 18,0 | 17,1 | 11,8 |

| Скорость прокатки, м/с | голова | 1,55 | 2,00 | 2,60 | 3,32 | 4,17 | 4,41 | 5,06 |

| хвост | 1,58 | 2,04 | 2,65 | 3,39 | 4,26 | 4,50 | 5,18 | |

| По предлагаемому способу | ||||||||

| Толщина полосы, мм | 34,7 | 26,5 | 20,1 | 15,1 | 11,2 | 8,1 | 7,2 | 6,0 |

| Абсолютное обжатие, мм | - | 8,2 | 6,4 | 5,0 | 3,9 | 3,1 | 0,9 | 1,2 |

| Относительное обжатие, % | - | 23,6 | 24,2 | 24,9 | 25,8 | 27,7 | 11,1 | 16,7 |

| Скорость прокатки, м/с | голова | 1,51 | 1.95 | 2,53 | 3,23 | 4,06 | 4,29 | 4,93 |

| хвост | 1,54 | 1,99 | 2,58 | 3,30 | 4,15 | 4,38 | 5,04 |

При распределении обжатий по известному способу в межклетевых промежутках за клетями 6, 7 и 8 после завершения первичной рекристаллизации частично успевает пройти собирательный рост зерна. За клетями 9, 10 и 11 из-за неполного протекания первичной рекристаллизации и неравномерного распределения пластической деформации по толщине полосы структура получается разнозернистой. Начало душирования полосы на отводящем рольганге по известному способу осуществляется через 6,9 с после обжатия в последней клети чистовой группы. Все это приводит к получению разнозернистой структуры готовой полосы.

При распределении обжатий по предлагаемому способу в межклетевых промежутках за клетями 6, 7 и 8 продолжительность первичной рекристаллизации получается больше и соответственно время последующего собирательного роста зерна меньше, чем по прототипу. За клетями 9 и 10 структура получается однородной за счет полного протекания первичной рекристаллизации. Докритическое относительное обжатие в 11-ой клети не способствует протеканию за ней процесса первичной рекристаллизации и полученный деформационный наклеп суммируется с обжатием в 12-ой клети.

В таблице 2 приведены характеристики зеренной структуры и механические свойства полос сечением 6×1400 мм из стали химсостава, вес.%: 0,20 С; 0,49 Mn; 0,19 Si; 0,020 S; 0,018 P; 0,04 Cr; 0,04 Ni; 0,08 Cu и 0,059 Al, прокатанных по известному и предлагаемому способам с температурой конца прокатки tк.п.=860°С. Начало душирования полосы на отводящем рольганге по предлагаемому способу производится через 7,8 с после обжатия в последней клети чистовой группы, что обеспечивает минимальную разнозернистость готовой полосы.

| Таблица 2 | |||

| Средний размер зерна, мкм | Среднеквадратичное отклонение, мкм | Механические свойства | |

| Предел текучести, МПа | Временное сопротивление, МПа | ||

| По известному способу | |||

| 8,62 | 0,23 | ||

| По предлагаемому способу | |||

| 7,39 | 0,16 | ||

| Примечание. В числителе разброс, в знаменателе - среднее значение (5 образцов). |

За счет формирования при прокатке более мелкого и однородного зерна по предлагаемому способу получаются более высокие и стабильные значения предела текучести и временного сопротивления готовых полос.

1. Способ производства горячекатаных полос из низкоуглеродистой стали, включающий нагрев слябов, прокатку в черновой и чистовой группах клетей непрерывного широкополосного стана, душирование на отводящем рольганге стана и смотку, отличающийся тем, что прокатку в чистовой группе клетей ведут вначале с повышением обжатий от 20-25 до 30-35% за каждый проход, в предпоследней клети - с обжатием 5-12% за проход, а в последней - с обжатием 11-18% за проход.

2. Способ производства по п.1, отличающийся тем, что душирование полосы на отводящем рольганге начинают в соответствии с моментом окончания первичной рекристаллизации после обжатия в последней клети чистовой группы.