Сварочная головка для фрикционной сварки

Иллюстрации

Показать всеИзобретение может быть использовано для фрикционной сварки тонкостенных конструкций из легких сплавов, например топливных баков, для летательных аппаратов. Сварочная головка содержит оснащенный приводом вращения шпиндель 1 с рабочим стержнем, имеющим возможность осевого перемещения посредством привода. Шпиндель 1, привод его вращения и привод перемещения рабочего стержня смонтированы на верхней плите 15, шарнирно связанной с промежуточной плитой 16 с возможностью поворота в вертикальной плоскости с помощью домкратов 17. Промежуточная плита 16 смонтирована на базовой плите 19 с возможностью поворота в горизонтальной плоскости с помощью механизма 20. Шпиндель установлен с возможностью его осевого перемещения посредством привода, смонтированного на основании 23 сварочной головки, и снабжен встроенным датчиком контроля усилия опрессовки. Датчик 24 отслеживает форму свариваемых деталей. Сварочная головка надежна в эксплуатации, проста в обслуживании, при этом обеспечивает оптимальное положение инструмента относительно свариваемых деталей за счет слежения за формой свариваемых поверхностей и усилием опрессовки. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области сварки, а именно к устройствам для фрикционной сварки тонкостенных конструкций из легких сплавов, например топливных баков для летательных аппаратов.

Известно устройство для сварки трением, содержащее устанавливаемый на продольной каретке станка корпус со смонтированным в нем шпинделем, привод вращения шпинделя, размещенный в шпинделе инструмент, оснащенный приводом его осевого перемещения, а также нажимной элемент, самоустанавливающийся относительно свариваемых деталей и выполненный в виде роликов, которые в процессе сварки обжимают затвердевающий материал, формируя тем самым сварной шов. (См. патент РФ 2196030, кл. В23К 20/02, 2003 г.)

В результате анализа известного устройства необходимо отметить, что в нем не предусмотрена возможность регулирования положения инструмента относительно свариваемых деталей, что существенно снижает качество сварки. Жесткий поджим роликов к поверхностям свариваемых деталей при значительных погрешностях их формы может вызвать поломку инструмента, так как в конструкции устройства не предусмотрены средства слежения за формой поверхностей свариваемых деталей и за усилием на инструменте.

Известно устройство для фрикционной сварки, содержащее шпиндель, имеющий привод вращения, установленный в шпинделе рабочий стержень, оснащенный приводом осевого перемещения, а также измерительное устройство, контролирующее величину перемещения рабочего стержня. Для работы устройство устанавливают на подвижном элементе (столе, каретке и пр.) оборудования (станка или стенда) либо сообщают рабочие перемещения свариваемым деталям. Приводят во вращение шпиндель, сообщают рабочему стержню рабочую подачу и осуществляют сварку деталей. Измерительное устройство при этом контролирует величину перемещения рабочего стержня. (См. патент РФ 2289496, кл. В23К 20/02, 2006 г.) - наиболее близкий аналог.

В результате анализа известного устройства необходимо отметить, что оно обеспечивает слежение за перемещением инструмента, однако и в нем не предусмотрено регулирование положения инструмента относительно свариваемых поверхностей, что существенно снижает качество сварки.

Задачей настоящего изобретения является разработка конструкции сварочной головки для фрикционной сварки, обеспечивающей высокое качество сварки за счет обеспечения оптимального положения инструмента относительно свариваемых деталей, за счет слежения за формой свариваемых поверхностей и усилия опрессовки, а также обеспечения надежности в эксплуатации и простоты в обслуживании.

Поставленная задача обеспечивается тем, что в сварочной головке для фрикционной сварки, содержащей установленный на основании оснащенный приводом вращения шпиндель, в котором с возможностью осевого перемещения посредством привода установлен рабочий стержень, новым является то, что установленный в корпусе шпиндель, привод его вращения и привод перемещения рабочего стрежня смонтированы на верхней плите, установленной на промежуточной плите с возможностью поворота в вертикальной плоскости, а промежуточная плита смонтирована на базовой плите с возможностью поворота в горизонтальной плоскости, при этом шпиндель снабжен приводом осевого перемещения, при этом привод осевого перемещения шпинделя выполнен в виде шарико-винтовой пары, винт которой кинематически связан с двигателем, винт и двигатель установлены на основании, а гайка соединена с базовой плитой, привод осевого перемещения рабочего стержня в свою очередь выполнен в виде шарико-винтовой пары, винт которой кинематически связан с двигателем, а гайка зафиксирована в серьге, связанной со штревелем, несущим рабочий стержень, сварочная головка также снабжена датчиком контроля нагрузки на инструмент, установленным соосно ходовому винту привода осевого перемещения шпинделя и установленным на корпусе шпинделя инструмента датчиком, предназначенным для слежения за отклонением формы свариваемого изделия.

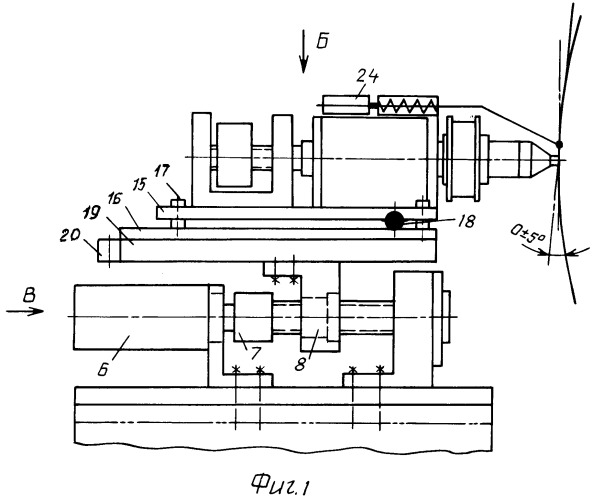

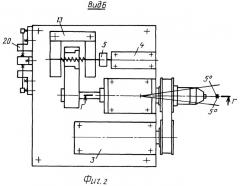

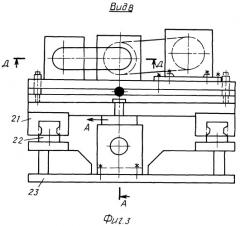

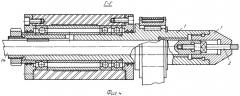

Сущность заявленного изобретения иллюстрируется графическими материалами, на которых

на фиг.1 показана общая компоновка сварочной головки, вид сбоку;

на фиг.2 - сварочная головка, вид в плане по стрелке Б на фиг.1;

на фиг.3 - сварочная головка, вид сзади по стрелке В на фиг.1;

на фиг.4 - разрез Г-Г по фиг.2;

на фиг.5 - разрез Д-Д по фиг.3;

на фиг.6 - разрез А-А по фиг.3.

Сварочная головка для фрикционной сварки содержит оснащенный приводом вращения и смонтированный в корпусе (позицией не обозначен) шпиндель 1, являющийся инструментом, в котором с возможностью осевого перемещения посредством привода установлен рабочий стержень 2. Привод вращения шпинделя 1 и инструмента обозначен позицией 3. Привод осевого перемещения рабочего стержня выполнен в виде двигателя 4, связанного с редуктором 5. Привод осевой подачи шпинделя содержит двигатель 6, связанный с редуктором 7, выход которого соединен с винтом шарико-винтовой пары 8. На винте шарико-винтовой пары 8 установлен датчик 9 для контроля усилия опрессовки на инструменте.

Выход редуктора 5 привода осевого перемещения рабочего стержня 2 соединен с винтом шарико-винтовой пары 10. Обгонное устройство 11 данного привода смонтировано в серьге 12, в которой также зафиксирована гайка шарико-винтовой пары 10. Серьга установлена в корпусе 13. В обгонном устройстве установлен штревель 14, связанный с рабочим стержнем 2.

Часть механизмов сварочной головки смонтирована на верхней плите 15, которая шарнирно связана с промежуточной плитой 16. Между плитами 15 и 16 установлены домкраты 17, а шарнирная связь реализована посредством сферической опоры 18. Такая конструкция позволяет производить разворот шпинделя 1 в вертикальной плоскости, создавая оптимальные условия для деформирования зоны сварного соединения при опрессовке металла в процессе выполнения кольцевых швов. Для создания тех же условий при опрессовке металла при сварке продольных швов инструмент имеет возможность разворачиваться относительно свариваемого изделия в горизонтальной плоскости. Для обеспечения этих условий плита 16 разворачивается относительно базовой плиты 19 на заданный угол. Разворот осуществляют механизмом 20. Конструктивно данный механизм может быть реализован самым разным образом, например в виде выступа на базовой плите и расположенных с двух сторон относительно него винтов, установленных на промежуточной плите и имеющих возможность взаимодействия с выступом.

Базовая плита 19 имеет опоры, например танкетки 21, которые установлены на направляющие 22, жестко связанные с основанием 23 сварочной головки. На корпусе шпинделя установлен датчик 24 для отслеживания формы свариваемого изделия.

Сварочная головка является автономным устройством. Она монтируется на сварочном стенде и управление ее работой осуществляется от системы управления стенда.

Сварочная головка для фрикционной сварки работает следующим образом.

После установки сварочной головки, например, на стенде для сварки кольцевых или продольных швов производят подключение двигателей и датчиков головки к системе управления, которая обеспечивает выполнение всех заданных параметров, таких как давление опрессовки и скорость сварки, скорость внедрения рабочего стержня в стык, продолжительность технологических операций и пр. Посредством домкратов 17 и механизма 20 осуществляют установку инструмента в заданное положение в горизонтальной и вертикальной плоскостях. После выставки инструмента обеспечивают перемещение сварочной головки на холостом ходу в исходное положение. Данное перемещение осуществляют либо подвижным органом стенда, если сварочная головка установлена на подвижном элементе, или посредством включения двигателя 6, который через редуктор 7 вращает винт шарико-винтовой пары 8, в результате чего гайка пары перемещается в осевом направлении и перемещает базовую плиту, а следовательно, шпиндель 1. Далее включают привод 3 вращения шпинделя и приводят во вращение инструмент с рабочим стержнем 2 с заданной скоростью.

Далее осуществляют подвод сварочной головки к изделию, который осуществляется с рабочей скоростью. Подвод осуществляют включением двигателя 6. Работа механизмов привода аналогична описанному выше. Касание инструмента свариваемого изделия фиксируется датчиком 24, после чего подается команда на включение привода осевого перемещения рабочего стержня 2. Включается двигатель 4, который через редуктор 5 приводит во вращение винт шарико-винтовой пары. Гайка пары перемещается по винту, перемещает серьгу 12, которая через штревель 14 выдвигает рабочий стержень 2. При внедрении рабочего стержня в зону обработки (сварки) начинается процесс разогрева металла в зоне сварки. Скорость внедрения рабочего стержня в металл свариваемого изделия и время выполнения данной операции занесены в память управляющей программы. По достижении заданных параметров проходит команда на включение либо вращения изделия, в случае сварки кольцевого шва, либо на перемещение сварочной головки вдоль сварного шва (или изделия относительно головки) с заданной скоростью и обеспечением заданного усилия опрессовки размягченного металла. Скорость рабочих перемещений изделия или сварочной головки, поддержание заданного усилия опрессовки осуществляется системой управления. Контроль давления при опрессовке осуществляется датчиком 9. В связи с тем, что свариваемое изделие имеет отклонения геометрической формы как по диаметру, в случае сварки кольцевых швов, так и образующей, при сварке продольного шва, датчик контроля формы 24 выдает сигналы для коррекции положения сварочной головки по отношению к свариваемому изделию. Эти корректирующие сигналы поступают на двигатель 6, обеспечивая подвод или отвод шпинделя 1 с инструментом, сохраняя при этом давление опрессовки, контролируемое датчиком 9.

Завершается процесс сварки тем, что рабочий стержень 2 посредством двигателя 4 плавно выводится из зоны сварки. При этом вращение изделия или продольное перемещение сварочной головки или изделия не прекращаются. Последующие команды выводят сварочную головку в исходное до сварки положение. Отключаются двигатели 3, 4, 6.

Данную сварочную головку можно использовать при сварке конструкций из легких сплавов взамен сварки плавлением, в том числе вместо аргонодуговой сварки, обеспечивая надежное сварное соединение трудносвариваемых материалов. Использование данной головки позволяет избежать наличия послесварочных деформаций и уменьшить уровень остаточных сварочных напряжений при одновременном повышении прочности сварного шва.

Все функциональные узлы головки, кроме привода осевой подачи шпинделя, смонтированы на верхней плите, что обеспечивает свободный доступ к каждому узлу и мобильную замену или ремонт каждого из них. Шпиндель с инструментом имеет возможность регулирования положения как в вертикальной, так и горизонтальной плоскостях.

Все приводы головки кинематически развязаны друг относительно друга, что значительно упрощает процесс управления ими при работе головки.

Управление процессом сварки полностью автоматизировано.

1. Сварочная головка для фрикционной сварки, содержащая оснащенный приводом вращения шпиндель, в котором установлен рабочий стержень с возможностью его осевого перемещения посредством привода, отличающаяся тем, что шпиндель, привод его вращения и привод перемещения рабочего стержня смонтированы на верхней плите, шарнирно связанной с промежуточной плитой с возможностью поворота в вертикальной плоскости, а промежуточная плита смонтирована на базовой плите с возможностью поворота в горизонтальной плоскости, при этом шпиндель установлен с возможностью его осевого перемещения посредством привода, смонтированного на основании сварочной головки.

2. Сварочная головка по п.1, отличающаяся тем, что привод осевого перемещения шпинделя выполнен в виде шариковинтовой пары, ходовой винт которой кинематически связан с двигателем, при этом ходовой винт и двигатель установлены на основании сварочной головки, а гайка соединена с базовой плитой.

3. Сварочная головка по п.1, отличающаяся тем, что привод осевого перемещения рабочего стержня выполнен в виде шариковинтовой пары, винт которой кинематически связан с двигателем, а гайка зафиксирована в серьге, связанной со штревелем, соединенным с рабочим стержнем.

4. Сварочная головка по п.1, отличающаяся тем, что она снабжена датчиком контроля усилия опрессовки на рабочем стержне, установленным соосно с ходовым винтом привода осевого перемещения шпинделя.

5. Сварочная головка по п.1, отличающаяся тем, что на шпинделе смонтирован датчик слежения за отклонением формы свариваемого изделия.