Способ и устройство для шлифования керамических сферических тел

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для шлифования сферических тел из керамических материалов, в частности оксидной керамики, карбидов, нитридов кремния, драгоценных и полудрагоценных камней и/или стекла на сферошлифовальном станке. Шлифование проводят шлифовальным кругом с абразивным зерном в связке с синтетической смолой. Абразивное зерно состоит более чем на 50% из алмаза и менее чем на 5% из окиси хрома Cr(2)O(3). Шлифовальный круг имеет зернистость от 181 до 2 мкм, а используемое в нем связующее на основе фенольной смолы получено горячим прессованием. В результате обеспечивается высокая производительность шлифования сферических тел при малом износе шлифовального круга. 3 н. и 9 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу и устройству для шлифования керамических сферических тел.

Под керамическими сферическими телами следует понимать относящиеся к данной заявке на патент тела сферической формы из керамических материалов, в частности оксидная керамика, карбиды, нитрид кремния, драгоценные и полудрагоценные камни, а также стекло.

Шлифование керамических сферических тел для достижения малой шероховатости поверхности и высокого класса качества осуществляется в настоящее время повсюду с помощью устройств, которые применяются также для обработки металлических шариков. При этом керамические сферические тела собственно не шлифуются, а притираются доводкой. Если при обработке металлических шариков сначала предусматривается грубая шлифовка, а затем тонкая шлифовальными кругами со связанным абразивным зерном, и после чего, смотря по обстоятельствам, практикуется доводка абразивами в пастообразной форме, то керамические сферические тела подвергаются не шлифовке шлифовальными кругами, а доводке на протяжении всего притирочного процесса, при этом абразивные зерна, содержащиеся в шлифовальной пасте, в целом представлены алмазом.

Этот процесс технологически чрезвычайно сложен, так как производительность съема поверхности составляет порядка максимум 100 мк в день. Реализуемый съем поверхности от 0,2 до 0,4 мм диаметра сферического тела соответствует толщине негомогенного пограничного слоя и достигается частично лишь за несколько дней. Далее, после процесса доводки керамические сферические тела подвергаются сильному загрязнению прилипающей шлифовальной пастой. Эта шлифовальная паста при существующих способах промывки сферических тел трудно поддается удалению. Износ обоих металлических кругов при доводке с несвязанным алмазным зерном чрезвычайно высок. Наконец, очень высокий расход алмаза сказывается на стоимости всего технологического процесса. В результате использование керамических сферических тел, особенно в области производства шарикоподшипников, внедряется только там, где расходы играют не главную роль.

Стремление увеличить рентабельность производства отмечают в американском патенте US 6171179 В1. У представленного в нем шлифовального станка предусмотрен шлифовальный круг с электролитически связанным абразивным зерном. Неподвижный направляющий круг имеет несколько направляющих колец, каждое из которых подвергается соответствующей гидравлической нагрузке для обеспечения по возможности равномерного придавливания керамических сферических тел к шлифовальному кругу. На практике это устройство не имело успеха. Полагают, что у шлифовального круга слишком мал срок службы.

Из японской патентной заявки JP 050 42467 А известен способ полирования сферических тел из нитрида кремния, при котором применяются полировальные круги с абразивным зерном, содержащим 5-60 процентов по объему Cr(2)O(3), со средним диаметром частиц от 0,01 до 3 мк. Обработка сферических тел относительно скорости съема поверхности очень низка. При одном испытании съем поверхности в 60 мк протекает в течение 50 часов, т.е. примерно 1 мк в час. Шероховатость поверхности, полученная во втором испытании, составила Ra=0,005 мкм. Этот способ, при котором также предлагается заменить часть Cr(2)O(3) алмазом для достижения высокого качества поверхности, себя оправдывает, но производительность устройства относительно съема поверхности при шлифовке керамических сферических тел, как и прежде, неудовлетворительна.

По этой причине в задачу настоящего изобретения входит создание такого способа и устройства для шлифования керамических сферических тел, которые бы обеспечивали рентабельное изготовление сферических тел с необходимым качеством и малым разбросом в диаметре.

Эта задача решается благодаря способу с признаками п.1 формулы изобретения и устройству с признаками п.9 формулы изобретения.

Поскольку шлифование производится шлифовальным кругом с абразивным зерном в связке с синтетической смолой, при этом абразивное зерно состоит более, чем на 50% из алмаза и содержит менее 5% Cr(2)O(3), то при малом износе шлифовального круга или шлифовального слоя может быть достигнута высокая производительность съема поверхности со шлифуемых сферических тел. Преимуществом является, когда абразивные зерна не содержат Cr(2)O(3), а состоят полностью из алмаза. При этом по отношению к следующему уровню техники достигается десятикратная производительность съема поверхности, а средняя чистота обработки поверхности относительно существующего уровня техники увеличивается на фактор 10. Итак, содержание алмаза в абразивном зерне должно быть выше 50%, еще лучше, если алмаза в абразивном зерне содержится свыше 90%, а наиболее предпочтительный вариант - это, когда в абразивном зерне алмаза содержится 100%.

В качестве связки из синтетической смолы преимуществом пользуется горячепрессованная связка из фенольной или полиамидной смолы. При такой связке объем пор приближается к нулю.

Предпочтительное исполнение шлифовального круга - с зернистостью от D181 (по нормам стандарта FEPA (федерация европейского производства абразива) средний диаметр частиц = 181 мк) до D2 (средний диаметр частиц = 2 мк), при этом для грубой шлифовки используется круг с зернистостью от D181 до D25, а для тонкой шлифовки предпочтительна зернистость от D 15 до D2.

Шлифовальные круги в эксплуатации подвергаются небольшой деформации, если они в виде шлифовального слоя закрепляются на опорной тарелке, в частности наклеиваются. Износ шлифовального круга уменьшается, если в качестве смазочно-охлаждающего средства используется хонинговальное масло.

Изобретение предусматривает другую форму исполнения, при которой применяются два шлифовальных круга способом т.н. Stone-to-Stone, причем оба шлифовальных круга конструктивно выполнены в основном одинаково.

Так как устройство для шлифования керамических сферических тел согласно настоящему изобретению рассчитано на исполнение шлифовального круга со связкой алмазного абразивного зерна с синтетической смолой, в частности с фенольной смолой горячим прессованием, то применение описанного выше способа возможно. При этом шлифовальный круг наклеивается на опорную тарелку, так чтобы в условиях рабочей нагрузки гарантировалась механическая стабильность устройства, и расходы материала на изготовление круга были минимальны.

Согласно изобретению для шлифовки керамических сферических тел шлифовальный круг с алмазным абразивным зерном в связке с синтетической смолой находит применение, в частности, на обычном сферошлифовальном станке, который известен, как устройство для шлифования металлических шариков.

Ниже приводится описание настоящего изобретения на основании чертежей и трех примеров.

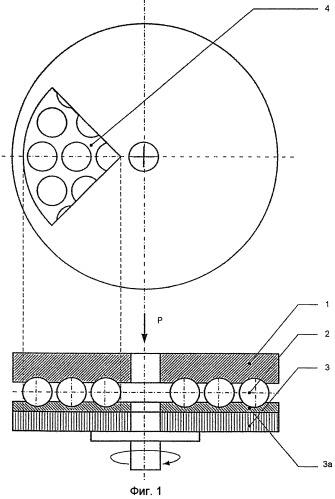

Фиг.1: Устройство для шлифования сферических тел шлифовальным кругом на вертикальной оси.

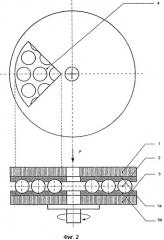

Фиг.2: Устройство для шлифования сферических тел по способу Stone-to-stone с вертикальной осью.

На фиг.1 продемонстрирован принцип шлифовки сферических тел на станке с вертикальным расположением оси. На фиг.1 дано схематическое изображение устройства для шлифовки сферических тел, вид сверху и вид сбоку. Неподвижный направляющий круг исполняется преимущественно из стального литья. На направляющем круге 1 с нижней стороны имеются расположенные по кругу направляющие бороздки, в которые подается множество шлифуемых сферических тел 2. С нижней стороны предусмотрена опорная тарелка 3 с шлифовальным слоем на ней 3а. Опорная тарелка приводится во вращательное движение приводным валом. Для загрузки и разгрузки устройства предусмотрен ввод и выход сферических тел 4.

На фиг.2 показан шлифовальный станок наподобие тому, который продемонстрирован на фиг.1. У этого шлифовального станка неподвижный направляющий круг 1 также имеет шлифовальный слой 1а, размещенный против шлифовального слоя 3а вращающейся опорной тарелки 3. Шлифуемые сферические тела 2 располагаются между обоими шлифовальными кругами 1а и 3а.

Для шлифования в обоих случаях исполнения неподвижный направляющий круг 1 испытывает давление Р сверху. Опорная тарелка 3 приводится во вращательное движение приводом, и сферические тела 2 обкатываются в направляющих бороздках. Разница скоростей в различных участках направляющих бороздок вызывает относительное движение шлифовального слоя по поверхности керамических сферических тел. Содержащееся в шлифовальном слое абразивное зерно приводит к истиранию поверхности сферических тел и тем самым к улучшению ее качества и приданию шаровидной формы.

При этом способ согласно изобретению может быть исполнен с применением сферошлифовального станка как с вертикальным расположением вала, так и с горизонтальным.

Во время процесса шлифования в качестве смазочно-охлаждающего средства используется хонинговальное масло, которое, с одной стороны, обволакивает абразивное зерно и керамические сферические тела, а с другой стороны, с поверхности шлифовальных кругов удаляет отколотые абразивные зерна, частички связующего и частички, снятые с поверхности сферических тел. Таким образом, поверхность сферических тел не подвергается налипанию назваными частицами, отрицательно сказывающемуся на процессе шлифования.

Результаты, достигнутые благодаря способу согласно изобретению, приводятся ниже на примере трех испытаний.

При испытаниях 1-3 применялся шлифовальный круг с диаметром 200 мм и толщиной 4 мм. Шлифовальный круг был наклеен на стальную опорную тарелку. В качестве смазочно-охлаждающего средства применялось хонинговальное масло EMOL-O-HON 920 NV, изготовитель ML Lubrication GmbH. Опорная тарелка из стали с пятью круговыми бороздками. Шлифование производилось без накопителя на сферошлифовальном станке с вертикальной осью.

Испытание 1

Обработке подвергались сферические тела из окиси циркония (ZrO(2)) круглой формы с исходным размером диаметра от 5,96 мм до 6,03 мм. На одну загрузку приходилось около 140 сферических тел. Достигнутый конечный размер диаметра составил 5,50 мм. Величина съема составила 504 мк при времени шлифования 4 часа. Таким образом, производительность съема поверхности составила около 125 мк в час. Глубина бороздок шлифовального круга по окончании испытания составила 0,5 мм.

Испытание 2

Обработке подвергались тела в форме бочонка из окиси циркония (ZrO(2)) с исходным размером 5,72 мм × 5,25 мм. Загрузочная партия составляла 300 заготовок. Конечная величина диаметра составила 5,15 мм. Средняя величина съема поверхности составила 570 мк при времени шлифования 3,75 часа. Это соответствует средней производительности съема 152 мк в час. Глубина бороздок на шлифовальном круге после окончания испытания составила 0,94 мм.

Испытание 3

Обработке подвергались сферические тела из нитрида кремния (Si(3)N(4)) с исходной величиной диаметра 5,34 мм. Загрузочная партия составляла 300 заготовок. Конечный размер диаметра составил 5,16 мм. Средняя величина съема поверхности составила 180 мк при времени шлифования 3,5 часа. Средняя производительность съема поверхности составила 51 мк в час. Глубина бороздок на шлифовальном круге после окончания испытания составила 1,10 мм.

Приведенные величины глубины бороздок относятся к одному и тому же шлифовальному кругу, поскольку во всех трех испытаниях, следующих друг за другом, использовался тот же самый круг. Следовательно, испытание 2 началось уже при глубине бороздок 0,5 мм, а испытание 3 началось с глубины бороздок 0,94 мм. Глубина бороздок, таким образом, увеличилась, к примеру, в испытании 3 всего лишь на 0,16 мм.

Испытание 4

Обработке были подвержены сферические тела из нитрида кремния (Si(3)N(4)) с исходным размером диаметра 6,12 мм. Всего было обработано в одном испытании 340 сферических тел. Время шлифовки составило 9 часов. Достигнутая величина конечного диаметра составила 5,956 мм. Это соответствует съему поверхности сферического тела до 120 мк за 9 часов. Достигнутая шероховатость поверхности Ra находится в пределах от 0,05 мк до 0,06 мк.

Опыты показывают, что и при малой глубине бороздок достигается хорошая производительность съема поверхности. Обычно съем поверхности при шлифовке сферических тел начинается при глубине бороздок, составляющей около 20% диаметра сферического тела. Вообще при малых величинах глубина бороздок, как это имело место в трех приведенных испытаниях, геометрия сферических тел является относительно плохой. Однако результаты трех испытаний показывают, что даже при слишком малой глубине бороздок на шлифовальном круге могли быть достигнуты очень высокий съем поверхности с сферического тела, хорошая округлость и отличный диаметральный разброс. Износ шлифовального круга по сравнению с высокими показателями съема очень мал. Примечательно, что продолговатые, бочкообразные заготовки в испытании 2 обрабатывались также хорошо, что и заготовки шаровидной формы.

Хорошая производительность съема поверхности и низкий износ шлифовального круга или шлифовального слоя, наклеенного на опорную тарелку, объясняются связкой абразивного зерна с синтетической смолой. При этой связке в отличие от электролитической связки современного уровня техники обеспечивается незначительное эластичное смещение абразивного зерна в связующей матрице. Благодаря этой эластичности абразивное зерно при максимальных нагрузках, как это имеет место в случае с очень твердыми керамическими сферическими телами, смещается микроскопически. Вследствие этого срок службы шлифовального круга значительно увеличивается. Производительность съема также улучшается, так как сферические тела в процессе шлифования формируют на шлифовальном круге бороздки. Глубина бороздок относительно мала. Но она больше, чем у шлифовальных кругов с электролитической связкой, на которых бороздки практически не образуются.

Наконец, при электролитической связке алмазного абразивного зерна на шлифовальном круге с металлической опорной тарелкой может произойти локальное нарушение связки, влекущее за собой полный разлом всей связки и тем самым выход из строя шлифовального круга, чего не случается с шлифовальным кругом со связкой из синтетической смолы в силу механизма самозаточки круга.

В результате шлифованные сферические тела относительно округлости и разброса диаметра достаточно хороши. Производительность съема поверхности обработанных сферических тел минимум на порядок выше производительности при известных способах. Шероховатость поверхности исследовалась только в одном случае. Здесь учитывалось, что после грубой и тонкой шлифовки предусматривается еще и доводка.

Новейший способ и новое устройство для шлифовки керамических сферических тел обеспечивают не только высокую производительность съема при хороших результатах шлифовки, но и применение сферошлифовального станка, соответствующего современным рациональным методам. Так например, имеется возможность для подачи сферических тел использовать магазинный накопитель. Применение смазочно-охлаждающего средства обеспечивает технологическую управляемость процессами шлифования и позволяет подключать соответствующие фильтрующие приспособления, благодаря чему способ в плане экологии безупречен. Проста также очистка сферических тел после шлифовки. Так как нет типичного для доводки налипания шлифовальной пасты на сферических телах, то очистку последних можно проводить, использую обычные сферомоечные установки.

1. Способ шлифования сферических тел из керамических материалов, в частности оксидной керамики, карбидов, нитридов кремния, драгоценных и полудрагоценных камней и/или стекла, на сферошлифовальном станке, заключающийся в том, что шлифование проводят шлифовальным кругом с абразивным зерном в связке с синтетической смолой, при этом абразивное зерно состоит более чем на 50% из алмаза и менее чем на 5% из окиси хрома Cr(2)O(3), a шлифовальный круг имеет зернистость от 181 до 2 мкм.

2. Способ по п.1, отличающийся тем, что абразивные зерна более чем на 90% состоят из алмаза.

3. Способ по п.2, отличающийся тем, что абразивное зерно на 100% состоит из алмаза.

4. Способ по п.1, отличающийся тем, что используют связку из синтетической смолы, произведенную на основе фенольной или полиамидной смолы горячим прессованием.

5. Способ по п.1, отличающийся тем, что используют направляющий круг из стального литья.

6. Способ по п.1, отличающийся тем, что шлифовальный круг закрепляют на опорной тарелке.

7. Способ по п.1, отличающийся тем, что используют смазочно-охлаждающее средство в виде хонинговального масла или шлифовальной эмульсии.

8. Способ по п.1, отличающийся тем, что используют два шлифовальных круга.

9. Способ по п.8, отличающийся тем, что оба шлифовальных круга, по существу, имеют одинаковую конструкцию.

10. Устройство для шлифования сферических тел из керамических материалов, в частности оксидной керамики, карбидов, нитридов кремния, драгоценных и полудрагоценных камней и стекла, характеризующееся тем, что оно содержит шлифовальный круг со связанным алмазным абразивным зерном, имеющий в своем составе связующее из синтетической смолы, в частности связующее на основе фенольной смолы, полученное горячим прессованием, причем шлифовальный круг имеет зернистость от 181 до 2 мкм.

11. Устройство по п.10, отличающееся тем, что шлифовальный круг закреплен на опорной тарелке.

12. Применение шлифовального круга с алмазным абразивным зерном и зернистостью от 181 до 2 мкм в связке с синтетической смолой для шлифования сферических тел из керамических материалов, в частности оксидной керамики, карбидов, нитридов кремния, драгоценных и полудрагоценных камней и/или стекла.