Способ высокочастотной сварки деталей из пластмасс и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу высокочастотной сварки деталей из пластмасс и устройству для его осуществления. Способ предназначен для герметизации соединений крышка-корпус пластмассовых аккумуляторных батарей с отсеками, образованными перегородкой внутри корпуса. Способ осуществляется путем охвата соединяемых деталей по периметру высокопотенциальным и заземленным электродами рабочего конденсатора, подключенными к высокочастотному генератору, при одновременном приложении давления. При этом внутри корпуса образуют второй рабочий конденсатор, разность потенциалов на котором создают за счет наведенной ЭДС и предусматривают регулирование разности потенциалов на втором рабочем конденсаторе. Устройство содержит корпус с отсеками, два внешних соосных электрода - высокопотенциальный и заземленный, установленных по обе стороны свариваемых деталей, и изоляционный вкладыш, размещенный между электродами. В отсеках корпуса дополнительно размещены два внутренних электрода, выполненные в виде отрезков тонкостенных труб прямоугольного сечения, опущенных на днища отсеков и плотно прилегающих к стенкам корпуса и перегородки. При этом высота стенок внутренних электродов, прилегающих к перегородке, меньше высоты корпуса на толщину корпуса, а высота противолежащих стенок внутренних электродов меньше высоты корпуса не менее чем на пятикратную толщину корпуса. Снаружи корпуса установлен третий внешний электрод, соединенный последовательно с конденсатором переменной емкости, подключенным к заземленному электроду. Достигаемый при этом технический результат заключается в повышении качества соединения деталей из пластмасс сложной формы и увеличении производительности оборудования. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к технологии сварки деталей из пластмасс и устройствам для ее осуществления.

Наиболее близким к предлагаемому является способ прессовой высокочастотной (ВЧ) сварки деталей из пластмасс, в частности ВЧ-сварки - герметизации соединений крышка-корпус аккумуляторов и аккумуляторных батарей из полиамида, путем охвата соединяемых деталей по периметру высокопотенциальным и заземленным электродами рабочего конденсатора, подключенными к ВЧ-генератору, при одновременном приложении давления [Федорова И.Г., Безменов Ф.В. Высокочастотная сварка пластмасс.- Л.: Машиностроение, 1990. - С.41-42].

Наиболее близким к предлагаемому является устройство для высокочастотной сварки деталей из пластмасс - герметизации соединений крышка-корпус аккумуляторов и аккумуляторных батарей, содержащее два подключенных к ВЧ-генератору внешних соосных электрода - высокопотенциальный и заземленный, установленных по обе стороны свариваемых деталей, и изоляционный вкладыш, размещенный между электродами [А.с. СССР №1224167, B29C 65/04, Б.И. №14, 1986 - прототип].

Известные способ и устройство для его осуществления приспособлены только для сварки соединений по периметру, в частности, для приварки крышки к корпусу аккумуляторов и аккумуляторных батарей. Однако в производственной практике весьма распространены изделия с деталями из пластмасс сложной формы, в которых сварке подлежат не только внешние (доступные для приложения электрического поля), но одновременно и внутренние поверхности. Известные способ и устройство не могут быть использованы для сварки внутренних поверхностей таких деталей. По этой причине для соединения деталей сложной формы до настоящего времени применяют: ВЧ-нагрев - для сварки деталей по периметру и склеивание - для соединения внутренних поверхностей деталей, что не обеспечивает надежной герметизации изделия. Кроме того, из-за большой длительности операции склеивания очень низкой является производительность оборудования.

Задачей настоящего изобретения является повышение качества соединения деталей из пластмасс сложной формы и увеличение производительности оборудования.

Решение поставленной задачи достигается тем, что в способе высокочастотной сварки деталей из пластмасс, предназначенном для герметизации соединений крышка-корпус пластмассовых аккумуляторных батарей с отсеками, образованными перегородкой внутри корпуса, путем охвата соединяемых деталей по периметру высокопотенциальным и заземленным электродами рабочего конденсатора, подключенными к высокочастотному генератору, при одновременном приложении давления, внутри корпуса образуют второй рабочий конденсатор, разность потенциалов на котором создают путем наведенной ЭДС, и при этом предусматривают регулирование разности потенциалов на втором рабочем конденсаторе.

Поставленная задача решается также тем, что в предлагаемом устройстве для осуществления способа высокочастотной сварки деталей из пластмасс, содержащем корпус с отсеками, два внешних соосных электрода - высокопотенциальный и заземленный, установленных по обе стороны свариваемых деталей, и изоляционный вкладыш, размещенный между электродами, в отсеках корпуса дополнительно размещены два внутренних электрода, выполненные в виде отрезков тонкостенных труб прямоугольного сечения, опущенных на днища отсеков и плотно прилегающих к стенкам корпуса и перегородки, причем высота стенок внутренних электродов, прилегающих к перегородке, меньше высоты корпуса на толщину корпуса, а высота противолежащих стенок внутренних электродов меньше высоты корпуса не менее чем на пятикратную толщину корпуса, и при этом снаружи корпуса установлен третий внешний электрод, соединенный последовательно с конденсатором переменной емкости, подключенным к заземленному электроду.

Применение заявляемого способа позволяет за один цикл осуществить сварку-герметизацию соединения крышка-корпус по периметру и сварку-герметизацию внутреннего соединения крышка-перегородка. Режим сварки (в том числе время сварки в соединении) регулируется путем изменения напряжения (разности потенциалов) на втором рабочем конденсаторе.

Предлагаемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

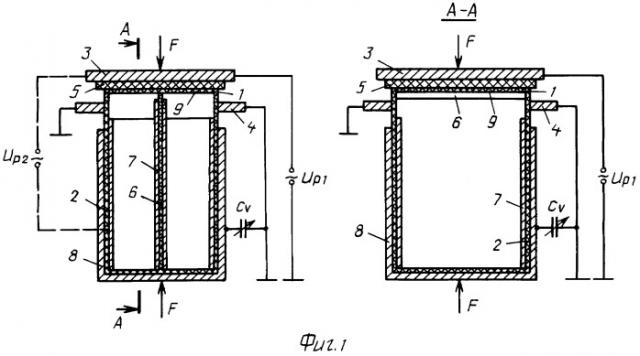

На фиг.1 показана конструкция предлагаемого устройства.

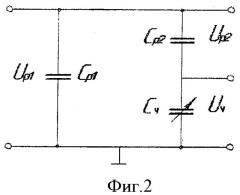

Для сварки по периметру крышки 1 с корпусом 2 аккумуляторной батареи используются два внешних соосных электрода, установленные по обе стороны свариваемых деталей - высокопотенциальный 3 и заземленный 4, подключенные к ВЧ-генератору. Между ними заключен вкладыш 5 из изоляционного нагревостойкого материала - микалекса. В отсеках корпуса, образованных перегородкой 6, размещены два внутренних электрода 7, выполненные в виде отрезков тонкостенных труб прямоугольного сечения, плотно прилегающих к стенкам корпуса и перегородки. С наружной стороны корпуса установлен третий внешний электрод 8, соединенный с заземленным электродом 4 через конденсатор переменной емкости Cv. Высота стенок электродов 7, прилегающих к перегородке, меньше высоты корпуса на толщину корпуса; противоположные стенки электродов 7 ниже корпуса не менее чем на пятикратную его толщину. Тем самым обеспечиваются условия соответственно для концентрации напряженности электрического поля в местах сварки перегородки с крышкой и ослабления напряженности электрического поля в местах, не подлежащих сварке. Напряжение Up1 от ВЧ-генератора приложено к электродам 3 и 4, образующим рабочий конденсатор Cp1. Напряжение Up2 между внутренними электродами 7 и высокопотенциальным электродом 3, образующими рабочий конденсатор Cp2, наводится полем электродов 8 и 3. Таким образом конденсаторы Cp2 и Cv оказываются включенными последовательно (Фиг.2), что позволяет регулировать режим ВЧ-нагрева и произвести сварку обоих соединений за один цикл.

Устройство работает следующим образом.

В корпус 2 аккумуляторной батареи устанавливают электроды 7, плотно зафиксировав их положение на днищах отсеков. Пользуясь шкалой отсчета емкости, которой снабжен конденсатор Cv, устанавливают значение емкости, соответствующее заданному режиму (напряжению Up2) сварки соединения крышка-перегородка. Величина Up2 определяется заранее. Корпус 2 батареи помещают внутрь электродов 8 и 4. Затем на корпус 2 надевают крышку 1, а на крышку - высокопотенциальный электрод 3 с закрепленным в нем изоляционным вкладышем 5. Устанавливают необходимое давление сварки F (для полиамида - 610 F=1,5-2,0 МПа) и с помощью привода опускают на собранное технологическое устройство верхнюю (подвижную) плиту ВЧ-пресса. Задают на реле времени продолжительность цикла сварки τсв. Включают ВЧ-нагрев. Режим ВЧ-сварки соединения крышка-корпус по периметру (напряжение Up1) определяется заранее.

После автоматического (по сигналу от реле времени) отключения ВЧ-нагрева выдерживают изделие под давлением пресса в течение 30-40 с. Затем снимают давление - поднимают верхнюю (подвижную) плиту ВЧ-пресса. Освобождают электрод 3 от крышки и выталкивают готовое изделие из технологического устройства.

Для определения режимов ВЧ-сварки (напряжений Up1 и Up2, а также времени τсв) требуется предварительная настройка. Методика настройки основана на подборе такого значения емкости конденсатора Cv, при котором обеспечивается равенство удельных мощностей p1 и p2, выделяющихся в свариваемом материале в рабочих конденсаторах Cp1 и Cp2, а следовательно, и равенство времен сварки в обоих соединениях: τсв1=τсв2=τсв3.

На первом этапе определяют время сварки τсв1 соединения крышка-корпус по периметру. Для этого задают напряжение Up1 (как правило, напряжение Up1 выбирается близким к максимально допустимому; напряжение Uдоп определяется экспериментально) и производят сварку деталей без внутренних электродов 7. При этом на основе информации о текущих параметрах режима ВЧ-генератора - анодному току Iao и напряжению Up1 - контролируют удельную мощность p1 [Марков А.В., Юленец Ю.П. Многофункциональный контроль параметров технологического процесса в электротермической установке высокочастотного диэлектрического нагрева // Электротехника, 2007. - №7. - С.60-64]. Время сварки τсв1 определяют по моменту прекращения нарастания анодного тока генератора Iao. По окончании цикла сварки осуществляют контроль качества полученного сварного соединения на герметичность путем подачи в объем сжатого воздуха с избыточным давлением 0,1 МПа.

На втором этапе используют второй комплект деталей.

Электроды 7 устанавливают в корпус. Включают ВЧ-нагрев и, контролируя напряжения Up1 и Uv, а также мощность p, подбирают величину емкости Cv так, чтобы выполнилось условие: p=p1. Затем найденное значение Cv фиксируют по шкале отсчета емкости. Величину Up2 вычисляют по формуле: Up2=Up1-Uv (Фиг.2). В найденном режиме времена сварки соединений будут одинаковы: τсв1=τсв2=τсв.

Пример осуществления способа

Производилась сварка деталей аккумуляторных батарей из полиамида - 610: толщина стенок корпуса и перегородки 2 мм, толщина крышки 2 мм, толщина изоляционного вкладыша из микалекса 4 мм, толщина стенок внутренних электродов 0,2 мм.

Сначала выполняют предварительные операции по установке внутренних электродов в корпус аккумуляторной батареи, а также установке корпуса в технологическое устройство и сочленения корпуса и крышки. Далее устанавливают величину Cv по шкале отсчета емкости (она автоматически задает напряжение Up2). Задают необходимое давление F сварки, а также режим сварки - напряжение Up1 и время τсв. Включают ВЧ-нагрев и производят сварку деталей в предлагаемом технологическом устройстве. После выдержки под прессом осуществляют контроль герметичности сварных соединений в готовом изделии путем подачи в отсеки батареи сжатого воздуха с избыточным давлением 0,1 МПа.

Для получения сравнительных данных производили ВЧ-сварку тех же деталей в технологическом устройстве-прототипе [А.с. СССР №1224167, B29C 65/04]. При этом соединение крышка-корпус получали методом ВЧ-сварки, а соединение крышка-перегородка - предварительным склеиванием эпоксидным клеем К-300А или клеем ЭКАН-3 (ТУ АДИ 381-91), режим отверждения: 24 ч при Т=20°C или 2 ч при Т=20°C и 3-4 ч при Т=60-80°C. Результаты экспериментов сведены в таблицу.

Как видно из таблицы, заявляемый способ обеспечивает значительное увеличение производительности оборудования (за счет многократного сокращения продолжительности процесса). Кроме того, при замене операции склеивания на высокочастотную сварку существенно уменьшается брак готовой продукции, обусловленный негерметичностью клеевого соединения крышка-перегородка. Как известно, при ВЧ-сварке пластмасс прочностные показатели сварных соединений близки к показателям целого материала (80-90%). Так, для полиамида-610 предел прочности сварного шва при разрыве составляет σp=40÷60 МПа. В то же время при склеивании пластмасс прочностные показатели соединений не достигают и 10% прочности целого материала.

| Таблица | ||

| Параметр (показатель) | Сварка по способу-прототипу | Сварка предлагаемым способом |

| Частота ЭМ-поля, МГц | 27,12 | 27,12 |

| Напряжение на рабочем конденсаторе Up1, В | ||

| 1000 | 1000 | |

| Время сварки соединения крышка-корпус, с | ||

| 18÷20 | 18÷20 | |

| Напряжение Uv, В | - | 270 |

| Время склеивания соединения крышка-перегородка, ч | ||

| 5,5÷24 ч | - | |

| Общее время формирования соединений крышка-корпус и крышка-перегородка | ||

| 5,5÷24 ч | 18÷20 с | |

| Брак продукции (негерметичность соединения крышка-перегородка), % | ||

| 30 | 1÷2 |

1. Способ высокочастотной сварки деталей из пластмасс, предназначенный для герметизации соединений крышка - корпус пластмассовых аккумуляторных батарей с отсеками, образованными перегородкой внутри корпуса, путем охвата соединяемых деталей по периметру высокопотенциальным и заземленным электродами рабочего конденсатора, подключенными к высокочастотному генератору, при одновременном приложении давления, отличающийся тем, что внутри корпуса образуют второй рабочий конденсатор, разность потенциалов на котором создают за счет наведенной ЭДС и при этом предусматривают регулирование разности потенциалов на втором рабочем конденсаторе.

2. Устройство для высокочастотной сварки деталей из пластмасс, содержащее корпус с отсеками, два внешних соосных электрода - высокопотенциальный и заземленный, установленных по обе стороны свариваемых деталей, и изоляционный вкладыш, размещенный между электродами, отличающееся тем, что в отсеках корпуса дополнительно размещены два внутренних электрода, выполненных в виде отрезков тонкостенных труб прямоугольного сечения, опущенных на днища отсеков и плотно прилегающих к стенкам корпуса и перегородки, причем высота стенок внутренних электродов, прилегающих к перегородке, меньше высоты корпуса на толщину корпуса, а высота противолежащих стенок внутренних электродов меньше высоты корпуса не менее чем на пятикратную толщину корпуса, и при этом снаружи корпуса установлен третий внешний электрод, соединенный последовательно с конденсатором переменной емкости, подключенным к заземленному электроду.