Способ безаварийного управления питающим клапаном

Иллюстрации

Показать всеИзобретение относится к способу управления дозировочной установкой, имеющей несколько выполненных с возможностью регулировки питающих элементов с устройствами измерения расхода. Для регулировки времени открытия первого питающего элемента, в случае повреждения устройства измерения расхода первого питающего элемента необходимое для прохождения заданного количества протекающего продукта время открытия, по меньшей мере, одного второго питающего элемента измеряют посредством находящегося там устройства измерения расхода, и первый питающий элемент открывают на замеренное время открытия. Изобретение обеспечивает при повреждениях установки возможность, по меньшей мере, временного ее функционирования, без необходимости проведения немедленного ремонта. 2 н. и 13 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу управления дозировочной установкой в соответствии с ограничительной частью пункта 1 формулы изобретения.

Установки для асептической расфасовки жидкого наполнителя в бутылки или подобного рода сосуды приобретают все большее значение. Часто необходимо производить асептическую расфасовку жидкого наполнителя в бутылки или подобного рода сосуды, то есть производить расфасовку в условиях чистого производственного пространства (к примеру, при классе 100 чистоты производственного пространства), а затем укупоривать эти сосуды также в условиях чистого производственного пространства, к примеру, при расфасовке очень чувствительных напитков, таких как молочные продукты и соки, или же при расфасовке медицинских препаратов и т.д. То же самое относится также и к расфасовке в условиях почти стерильного воздушного пространства гигиенически и микробиологически чувствительных продуктов, таких, к примеру, как вино, пиво или фруктовые вина с минеральной водой.

Для асептической расфасовки, в принципе, известны установки, которые внутри корпуса образуют закрытое в направлении наружу, снабженное отфильтрованным стерильным воздухом чистое пространство или зона чистого пространства, через которое проводится транспортирующий участок для сосудов или бутылок, на котором затем, внутри зоны чистого пространства, в направлении транспортировки последовательно друг за другом предусмотрены ополаскиватель, дозировочная машина, а также укупорочная машина. Как правило, эта зона чистого пространства окружена защитной зоной, в которой, кроме того, предусмотрены шлюзовые затворы или проходы для подведения пустых, предназначенных для заполнения сосудов, или для отведения заполненных и укупоренных сосудов.

Далее известны питающие элементы для заполнения бутылок или подобного рода сосудов жидким наполнителем, в частности, также для наполнения бутылок напитками в различных вариантах осуществления, также и в вариантах осуществления в качестве питающих элементов для регулируемой по объему расфасовки (волюметрическая расфасовка). У таких питающих элементов на линии подачи жидкости между источником жидкого наполнителя (к примеру, сборником или резервуаром) и соответствующим питающим элементом предусмотрено устройство измерения расхода, которое передает на центральное устройство управления (вычислительное устройство) дозировочной машины измерительный или управляющий сигнал к окончанию процесса разлива, то есть к перекрытию клапана подачи жидкости.

Из DE 4117287 А1 известен способ управления дозировочной установкой, имеющей несколько выполненных с возможностью регулировки питающих элементов с устройствами измерения расхода, причем для регулировки времени открытия одного питающего элемента необходимое для прохождения заданного количества протекающего продукта время открытия, по меньшей мере, одного второго питающего элемента измеряют посредством находящегося там устройства измерения расхода, и первый питающий элемент открывают на замеренное время открытия. Таким образом, можно уменьшить возможные случаи повреждения, причем исключение второго питающего элемента не может быть компенсировано и система предлагает для последующего питающего элемента только экстраполированное значение. Такая неточность не может допускаться.

Чтобы содержать описанные выше асептические установки для расфасовки в стерильном состоянии, необходимо, как описано выше, предотвратить доступ извне. Если хотя бы один раз асептическая зона должна быть открыта, к примеру, для проведения ремонтных работ, необходимо затем производить интенсивную и длительную очистку и дезинфекцию всей зоны. Поэтому любое и даже короткое по времени открытие зоны, к примеру, для проведения ремонтных работ ведет к производственным потерям, которые намного превышают потери при использовании традиционных установок.

Задачей предложенного на рассмотрение изобретения является усовершенствование дозировочных установок, особенно пригодных для асептического использования, таким образом, чтобы при неминуемых повреждениях оставалась возможность, по меньшей мере, временного функционирования установки без необходимости проведения немедленного ремонта.

Указанная задача решается согласно изобретению при помощи способа управления дозировочной установкой посредством признаков пункта 1 формулы изобретения.

Таким образом, установка в соответствии с изобретением, несмотря на повреждения в расходомере на питающем элементе, может эксплуатироваться дальше, без немедленного проведения ремонтных работ на поврежденном расходомере. Посредством использования своевременно замеренного времени открытия второго расходомера относительно надежное наполнение сосудов может производиться и с поврежденным первым питающим элементом. И при часто сильно меняющихся фактических производственных условиях, в частности, что касается давления наполнителя в подводящих линиях или изменений скорости дозировочной установки в целом, учитываются фактические условия, в частности вблизи поврежденного питающего элемента, так что отклонения заданного количества наполнителя незначительны и, таким образом, в случае отказа могут быть соблюдены соответствующие требования, касающиеся допустимых изменений количества наполнителя.

Так, установка может работать дальше в течение продолжительного времени, без снижения производственной мощности или без значительного увеличения количества неправильных розливов. Таким образом, необходимая замена поврежденного питающего элемента или неисправного устройства измерения расхода может осуществляться в тот момент, когда и так необходима или предписана плановая дезинфекция всей разливочной установки. Таким образом, неизбежное время простоя всей установки в целом увеличивается лишь на время, необходимое для собственно замены комплектующих. Дополнительный останов и разгон всей установки и необходимая внеплановая дезинфекция могут быть, таким образом, исключены.

Предпочтительные варианты осуществления изобретения выявляются из последующих зависимых пунктов формулы изобретения.

Так, у вращающихся питающих элементов в качестве второго питающего элемента предпочтительно использовать элемент, проходящий впереди первого питающего элемента в направлении вращения.

В обычно используемой конструкции дозировочных установок питающие элементы закреплены на большом вращающемся роторе, который также может удерживать резервуар с разливаемым продуктом. Так как уровень заполнения внутри этого резервуара с течением времени очень сильно снижается и внутри резервуара даже вступают в действие сильные пространственные отклонения, приложенное давление наполнения на питающих элементах зависит от их положения и подвергается очень сильным колебаниям соответственно временным условиям. Аналогичные проблемы встречаются тогда, когда каждый питающий элемент удерживает свой собственный резервуар для наполнителя.

При такой конструкции установки предпочтительным является использование опережающего в направлении вращения питающий элемент с неисправным расходомером питающего элемента для определения необходимого времени открытия, так как он в силу пространственной близости подающих элементов к резервуару с продуктом находится в очень похожих условиях, что и неисправный элемент. Таким образом, необходимое время открытия можно относительно точно использовать для неисправного питающего элемента.

Так, сигнал открытия клапана второго питающего элемента, с задержкой на необходимое, зависящее от скорости ротора время вращения вокруг положения наполнения, накладывается на первый питающий элемент. Как только заданное количество проходящего продукта в опережающем втором питающем элементе посредством расположенного там устройства измерения расхода измерено, он закрывается и импульс закрытия, снова с задержкой на необходимое время вращения, передается также на первый питающий элемент.

Способ особо предпочтительно использовать в случае неисправности устройства измерения расхода первого питающего элемента.

При известных условиях может быть предпочтительным для расчета необходимого времени открытия первого питающего элемента преобразовывать измеренное время открытия второго питающего элемента посредством поправочного коэффициента.

Он может учитывать, к примеру, стационарные отклонения скорости протекания первого и второго питающего элементов, которые могут появиться из-за конструктивных условий.

Предпочтительным может быть сохранено необходимое для прохождения заданного количества продукта время открытия последнего или нескольких произошедших ранее фасовочных процессов для каждого питающего элемента.

Если же непосредственное использование значения времени открытия второго питающего элемента, преобразованного при необходимости посредством поправочного коэффициента, окажется недостаточным, то на основании сохраненных данных времени открытия возможно сделать другие выводы о фактической работе машины, которые выявляются из сохраненных значений времени открытия, и использовать их для расчета поправочного коэффициента.

Поэтому целесообразно поправочный коэффициент определять посредством обработки данных сохраненного времени открытия первого и второго питающих элементов.

Для реализации описанных выше функций предусмотрено, по меньшей мере, одно центральное вычислительное и управляющее устройство. Так как применение такого рода управляющих устройств известно также и на машинах по обработке сосудов, то другие варианты осуществления таких устройств не требуются. От изображений на чертежах также отказались.

Изобретение относится, кроме того, к устройству управления для осуществления способа в соответствии с изобретением, а также к дозировочной установке с соответствующим устройством управления.

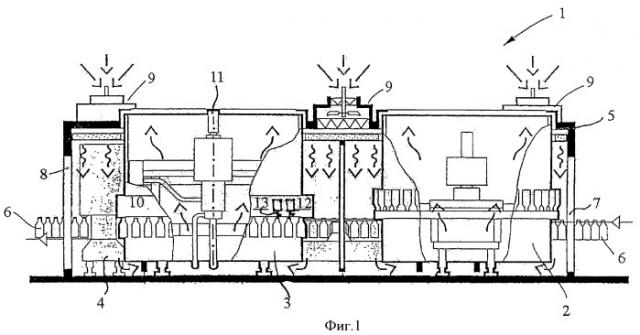

Вышеперечисленные и другие преимущества изобретения выявляются на основании приложенных чертежей, на которых показано:

Фиг.1 - частично в разрезе, схематичный вид сбоку асептической разливочной установки для использования с изобретением, а также

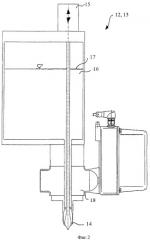

Фиг.2 - частично в разрезе вид сбоку питающего клапана для использования с изобретением.

Асептический фасовочный участок 1 для использования с системой управления в соответствии с изобретением представлен более детально на Фиг.1. При этом в закрытом корпусе 5 последовательно друг за другом располагаются ополаскиватель 2, дозировочная установка 3 и укупорочная машина 4. Бутылки 6 или подобные им сосуды посредством транспортирующего устройства, с одной стороны, через шлюзовой затвор 7 транспортируются внутрь корпуса 5 и сначала перед заполнением еще раз промываются и дезинфицируются посредством ополаскивателя 2. После этого бутылки 6 проходят через дозировочную установку 3 и после произведенного заполнения снабжаются крышкой в укупорочной машине 4. После этого бутылки 6 проходят следующий шлюзовой затвор 8, через который они снова покидают стерильное пространство внутри асептического корпуса 5.

Для обеспечения внутреннего пространства асептической установки свежим воздухом предусмотрены устройства 9 подачи воздуха, с помощью которого воздух подают внутрь установки, после того как он с помощью не представленных более детально фильтрующих механизмов очищен от пыли и микробов.

Дозировочная установка 3 имеет ротор 10, вращающийся вокруг вертикальной оси 11 машины посредством не представленной более детально системы привода. Бутылки 6 при выходе из ополаскивателя 2 принимаются ротором 10 и совместно с ним перемещаются по участку круговой траектории через дозировочную установку 3.

В роторе 10 расположены питающие элементы, в частности первый питающий элемент 12 или второй питающий элемент 13. Бутылки проходят под загрузочным отверстием питающих элементов 12, 13 через дозировочную установку 3 с той же скоростью вращения, что и ротор 10. Питающие элементы 12, 13 открываются, и разливаемый продукт поступает в бутылки 6. После прохождения необходимого количества наполнителя питающие элементы 12, 13 снова закрываются и бутылки 6 из дозировочной установки 3 подводятся к укупорочной машине 4. Аналогичным образом происходит также заполнение других сосудов, таких, к примеру, как банки, бутылки с несколькими отделениями и т.д.

Конструкция питающего элемента 12, 13 представлена на Фиг.2 более подробно.

Такого рода питающий элемент 12, 13 имеет на своем нижнем конце питающий клапан 14, который может открываться или закрываться, к примеру, посредством штанги электромеханического переключательного элемента 15. В гидравлической емкости 16 находится разливаемый продукт, к примеру напиток или жидкий медицинский препарат. Уровень 17 заполнения гидравлической емкости 16 зависит от ряда факторов, к примеру, от времени, прошедшего с момента последнего процесса наполнения, или от скорости не представленной более детально подводящей системы, которая подает разливаемую жидкость к дозировочной установке 3. Из-за постоянно изменяющегося уровня 17 жидкости давление наполнения на питающем клапане 14 подвержено сильным колебаниям, так что скорость а протекания, тем самым время, которое необходимо для достижения определенного заправочного объема в находящихся ниже бутылках, также колеблется. Чтобы, несмотря на эти колебания, всегда разливать в бутылки 6 постоянное количество наполнителя, предусмотрено магнитно-индуктивное устройство 18 измерения расхода, которое может точно определять проходящее через клапан 14 количество жидкости.

Способ в соответствии с изобретением осуществляется следующим образом.

В случае если расходомер питающего элемента 12 выходит из строя, из-за сильно колеблющихся параметров машины проходящее количество наполнителя, как описано выше, не может быть точно определено. На основании этого измеряется время открытия проходящего впереди в направлении вращения питающего элемента 13. Это то время, которое проходит с момента открытия питающего клапана питающего элемента 13 до момента его закрытия, причем это время определяется посредством имеющегося там пока еще исправного устройства измерения расхода. В результате питающий клапан питающего элемента 12 открывается именно на это время, причем стартовый импульс подается с задержкой во времени, необходимой питающему элементу 12 для того, чтобы посредством ротора 10 повернуться в то начальное положение, в котором питающий клапан 13 находился ранее на старте процесса наполнения.

На основании этого выявляется также тот факт, что при известных условиях оба питающих клапана открыты в течение некоторого общего промежутка времени, так как стартовый импульс и столовый импульс исправного клапана 13 передаются далее на поврежденный первый питающий элемент 12 с соответственно необходимой, зависящей от скорости вращения ротора 10 задержкой во времени.

Так как поврежденный первый питающий элемент 12 и исправный второй питающий элемент 13 находятся внутри машины в пространственной близости друг от друга, преобладающие там условия относительно аналогичны, так что описанный ранее способ приводит к удовлетворительному наполнению и при поврежденном питающем элементе 12. Замена поврежденного устройства измерения расхода может проводиться тогда при последующем очередном выстое установки 1, так как в данном случае и так уже должна быть произведена комплексная очистка и дезинфекция внутреннего пространства корпуса 5.

Если же описанный способ тем не менее не приводит к удовлетворительным результатам по наполнению, к расчету времени открытия для поврежденного питающего элемента 12 может использоваться время открытия других целесообразных опережающих питающих элементов, к примеру, посредством формирования среднего значения. Привлечение статических параметров для корректировки времени открытия также возможно, к примеру, в силу различных, в общем-то, норм прохождения отдельных питающих элементов, обусловленных конструктивными данными или общим продлением или сокращением времени открытия на определенную величину, чтобы в соответствии с тенденцией раньше достичь переполнения или недолива резервуара, в зависимости от того, что является более рациональным касательно функционирования установки. Наряду с использованием постоянных факторов для этих данных может быть целесообразным, если время открытия этих или всех питающих элементов посредством работоспособных расходомеров в течение определенного интервала времени регистрируется и подвергается оценке.

Изобретение, само собой разумеется, не ограничено вышеупомянутым примером осуществления, а может быть изменено во многих отношениях, без потери основной идеи. Так можно изменять расположение вышеупомянутых машин, а также осуществлять докомплектовку другими типами машин. То же самое относится и к используемым резервуарам для наполнения, а также к фасуемому продукту. Не в последнюю очередь изобретение может, в принципе, использоваться также и на обычных не асептических установках для розлива с целью минимизации времени простоя.

ОБОЗНАЧЕНИЯ

1 фасовочный участок

2 ополаскиватель

3 дозировочная установка

4 укупорочная машина

5 корпус

6 бутылки

7 шлюзовой затвор

8 шлюзовой затвор

9 устройство подачи воздуха

10 ротор

11 вертикальная ось машины

12 первый питающий элемент

13 второй питающий элемент

14 питающий клапан

15 электромеханический переключательный элемент

16 гидравлическая емкость

17 уровень заполнения

18 устройство измерения расхода

1. Способ управления дозировочной установкой (3), имеющей несколько выполненных с возможностью регулировки питающих элементов (12, 13) с устройствами (18) измерения расхода, отличающийся тем, что для регулировки времени открытия первого питающего элемента (12), в случае повреждения устройства (18) измерения расхода первого питающего элемента (12), необходимое для прохождения заданного количества протекающего продукта, время открытия, по меньшей мере, одного второго питающего элемента (13) измеряют посредством находящегося там устройства (18) измерения расхода, и первый питающий элемент (12) открывают на замеренное время открытия.

2. Способ по п.1, отличающийся тем, что питающие элементы (12, 13) вращают и в качестве второго питающего элемента (13) используют питающий элемент, опережающий первый питающий элемент (12) в направлении вращения.

3. Способ по п.1 или 2, отличающийся тем, что для расчета необходимого времени открытия первого питающего элемента (12) измеренное время открытия второго питающего элемента (13) преобразовывают посредством поправочного коэффициента.

4. Способ по п.3, отличающийся тем, что необходимое для прохождения заданного количества протекающего продукта время открытия последнего или нескольких осуществленных ранее фасовочных процессов для каждого питающего элемента (12, 13) запоминают.

5. Способ по п.4, отличающийся тем, что поправочный коэффициент определяют посредством обработки сохраненных значений времени открытия первого (12) и второго (13) питающих элементов.

6. Способ по п.3, отличающийся тем, что дополнительно измеряют время открытия других питающих элементов и определяют поправочный коэффициент посредством обработки взвешенного среднего значения измеренного времени открытия других питающих элементов (12, 13).

7. Способ по п.4 или 5, отличающийся тем, что дополнительно измеряют время открытия других питающих элементов и определяют поправочный коэффициент посредством обработки взвешенного среднего значения измеренного времени открытия других питающих элементов (12, 13).

8. Способ по любому из пп.1 и 2, 4-6, отличающийся тем, что в качестве устройства (18) измерения расхода используют магнитно-индуктивные измерительные устройства.

9. Способ по п.3, отличающийся тем, что в качестве устройства (18) измерения расхода используют магнитно-индуктивные измерительные устройства.

10. Способ по п.7, отличающийся тем, что в качестве устройства (18) измерения расхода используют магнитно-индуктивные измерительные устройства.

11. Способ по любому из пп.1 и 2, 4-6, 9 и 10, отличающийся тем, что в качестве питающих элементов используют клапаны, выполненные с возможностью электромеханической, и/или пневматической, и/или гидравлической регулировки.

12. Способ по п.3, отличающийся тем, что в качестве питающих элементов используют клапаны, выполненные с возможностью электромеханической, и/или пневматической, и/или гидравлической регулировки.

13. Способ по п.7, отличающийся тем, что в качестве питающих элементов используют клапаны, выполненные с возможностью электромеханической, и/или пневматической, и/или гидравлической регулировки.

14. Способ по п.8, отличающийся тем, что в качестве питающих элементов используют клапаны, выполненные с возможностью электромеханической, и/или пневматической, и/или гидравлической регулировки.

15. Дозировочная установка с устройством управления для осуществления способа по любому из пп.1-14.