Термопластичный материал с регулируемым полезным сроком службы, способ его изготовления и продукты из него

Иллюстрации

Показать всеИзобретение относится к полимерным материалам. Способ и смесь для изготовления термопластичных материалов, характеризующихся хорошей перерабатывемостью и регулируемой долговечностью, содержащих, по меньшей мере, один стимулятор окисления (стимулятор разложения) и, по меньшей мере, один стабилизатор. Стимулятор разложения представляет собой растворимое в жире соединение металла, получаемое в результате создания условий для протекания реакции между солью металла и растворимым в жире органическим соединением в способе, включающем подходящее окисление. Конечный продукт обладает окислительной способностью по отношению к определенному восстановителю, которая превышает окислительную способность эталонного продукта, полученного из той же самой соли металла и того же самого растворимого в жире органического соединения без использования окислителя. Стабилизатор, придающий подходящие технологическую стабильность и долговременную стабильность, используют в комбинации со стимулятором разложения. Изобретение также относится к продуктам, изготовленным по данному способу. 8 н. и 46 з.п. ф-лы, 17 табл., 1 ил.

Реферат

В соответствии с первым аспектом настоящее изобретение относится к способу изготовления термопластичных материалов, характеризующихся хорошей перерабатываемостью и сроками службы, регулируемыми в зависимости от различных сфер применения, в результате использования подходящей комбинации ингибиторов окисления и окислителей. В соответствии со вторым аспектом изобретение относится к комбинации ингибиторов окисления и окислителей, обеспечивающей получение термопластичных материалов, характеризующихся хорошей перерабатываемостью и сроками службы, регулируемыми в зависимости от различных сфер применения. Кроме того, и в соответствии с еще одним аспектом настоящее изобретение относится к изготовлению термопластичных материалов в соответствии со способом первого аспекта изобретения и/или в результате использования комбинации, соответствующей второму аспекту изобретения, а также к любым продуктам, изготовленным при использовании таких термопластичных материалов.

Предпосылки

Продукты из термопластичного материала играют существенную роль в нашей повседневной жизни. Водопроводные трубы, автомобильные детали и упаковка из пластика представляют собой только некоторые примеры. Такие продукты удовлетворяют настоятельные потребности в том, что касается утечки нежелательных веществ. Однако продукты из термопластичных материалов зачастую рассматриваются как небезопасные для окружающей среды. Причина этого отчасти заключается в том, что термопластичный материал, из которого изготавливают продукты, не является хорошо адаптированным к рассматриваемой конкретной сфере применения. Пакеты из пластика, сохраняющиеся в природе годами, столь же нежелательны, как и трубы из пластика, которые выбрасывают после нескольких лет использования. В настоящее время отсутствует промышленная и широко применимая технология регулирования срока службы (долговечности) термопластичных продуктов в зависимости от различных сфер применения. Поэтому целью является разработка технологии, делающей возможным изготовление продуктов из пластика с долговечностью, которую можно было бы контролировать в соответствии с фактической сферой применения. В особенности это относится к сферам применения, в которых термопластичный продукт должен исполнять свою функцию в течение определенного периода времени, по истечении которого желательно быстрое прохождение разложения. Одним примером является пленка сельскохозяйственного назначения для покрытия молодых побегов картофеля в течение 4-6 недель, по истечении которых растения проникают сквозь пленку, которая после этого должна быстро разлагаться.

На рынке представлено несколько коммерческих разлагающихся термопластичных продуктов с ограниченной долговечностью. В общем случае их сроки службы предсказать непросто, и они являются подходящими только в весьма ограниченной сфере применения. Поэтому использование таких продуктов в иных сферах применения, для которых требуются иные долговечности продуктов, к удовлетворительным результатам не приводило.

Коммерчески доступные и способные подвергаться биологическому разложению термопласты в своей основе имеют гидролизуемые полимеры, такие как полимеры кукурузного крахмала или полимеры на основе лактидов. Разлагающиеся полимеры на основе лактидов описываются, например, в документе US 5908918. В общем случае преимущества и недостатки полимеров на основе лактидов описываются в литературе (например, в работе R. Leaversuch, Plastics Technology, March 2002, 50). Недостатки полимеров на основе лактидов в сопоставлении с синтетическими полимерами, подобными полипропилену, заключаются в пониженном пределе прочности на разрыв, повышенной плотности, ухудшенных свойствах при повышенных температурах, ухудшенных характеристиках непроницаемости и, не в последнюю очередь, завышенной стоимости. Преимуществом данного типа полимера являются возможность изготовления прозрачных продуктов и возможность быстрого прохождения разложения также и в отсутствие света.

Другая стратегия изготовления термопластов со значительно улучшенной способностью к разложению включает добавление к коммерческим термопластам, подобным полипропилену или полиэтилену, добавок, ускоряющих разложение, (стимуляторов разложения). Добавление осуществляют к коммерческим термопластам в форме концентрированных составов, содержащих одну или несколько добавок в материале удобной матрицы. Такие концентрированные составы называют маточными смесями. В общем случае между типами таких маточных смесей, которые ускоряют разложение коммерческих термопластов, можно провести различие.

В одном варианте реализации маточная смесь включает гидролизуемый материал, такой как модифицированный крахмал или материалы на основе сложных эфиров (Plastics Technology, October 2002, 60; U.S. 5461093 и U.S. 5091262). Маточные смеси, включающие такой гидролизуемый материал, примешивают к коммерческим термопластам. Если данные модифицированные термопласты с течением времени подвергнутся воздействию тепла и влажности, то тогда добавленный гидролизуемый материал станет гидролизованным, тем самым делая термопласт механически неустойчивым, что приведет к стимулированию разложения термопластичного материала. Примерами являются Polystarch N (Willow Ridge Plastics Inc., США) и Mater-Bi AF05H (Novamont, США). Преимущество данного способа заключается в том, что разложение не зависит от света, и в том, что таким образом материал можно будет использовать в течение продолжительного периода времени в сухих условиях в то время, как разложение будет протекать сравнительно быстро, например, тогда, когда из материала изготавливают компост. Недостаток заключается в том, что гидролизуемый материал в термопластах в общем случае приводит к получению ухудшенных качеств, таких как пониженный предел прочности на разрыв, ухудшенные свойства при повышенных температурах и ухудшенные характеристики непроницаемости.

В другом варианте реализации к коммерческому термопласту добавляют маточную смесь, где маточная смесь включает одну или несколько добавок, которые во время воздействия света и/или тепла катализируют окислительную деструкцию термопласта. Такие добавки, стимулирующие окисление, в общем случае называют стимуляторами разложения. В противоположность маточным смесям, включающим гидролизуемый материал, в общем случае такие добавки легко растворяются в коммерческих термопластах. Поэтому свойства модифицированных термопластов вполне подобны свойствам немодифицированных термопластов. Проблема, связанная с данным способом, заключается в отыскании системы добавок, которая была бы совместима со способом изготовления термопластов (получение пленки по способу экструдирования с раздувом, экструдирование, литьевое формование, раздувное формование). Для того чтобы продукт приобрел желательные свойства, возможное разложение во время изготовления необходимо исключать или контролировать. Конкретная проблема заключается в том, что процесс разложения протекает намного быстрее в присутствии света (в частности, включающего УФ-часть), чем в темновых условиях. Таким образом, добавку или смесь добавок необходимо выбирать таким образом, чтобы продукт сохранял свои желательные свойства в течение периода времени, подходящего для хранения и/или использования, и все еще таким образом, чтобы разложение проходило бы довольно быстро тогда, когда продукт будет выброшен.

Известными добавками, приводящими к ускоренному прохождению разложения термопластов, являются соли металлов или комплексные соединения металлов, в которых металл способен обратимо изменять свою степень окисления (I.I.Eyenga et al., Macromol. Symp., 178, 139-152 (2002)). Наиболее используемыми являются растворимые в жире соединения переходных металлов, подобных кобальту, церию или железу (US 20010003797; US 5384183; US 5854304; US 5565503; DE 2244801 B2; US 5212219) или составы, включающие соли переходных металлов вместе с различными типами восков (US 5155155). Примеры термопластов с контролируемым разложением, включающих комбинацию гидролизуемого материала и солей металлов или комплексных соединений металлов, описываются в документе US 5135966. В дополнение к солям металлов или комплексным соединениям металлов также могут быть включены и так называемые фотоинициаторы, то есть, материалы, которые под действием света образуют радикалы (US 4517318; US 4038227; US 3941759).

Синтез стеаратов, таких как стеарат железа (трехвалентного железа), описывается в периодической литературе (H.B.Abrahamson, H.C.Lukaski, Journal of Inorganic Biochemistry, 54, 115-130 (1994)) и патентных публикациях (US 5434277).

Использование стеарата железа вместо соединений других переходных металлов в термопластах с контролируемым разложением не приводит к распространению соединений, которые могут быть опасными для окружающей среды. Что касается санкционирования непосредственного контакта термопластов с контролируемым разложением с продуктами питания, то ограничения для соединений железа являются менее строгими в сопоставлении с ограничениями для соединений других переходных металлов.

Проблема, связанная с изготовлением продуктов на основе разлагающихся термопластичных материалов, заключается в том, что переработка протекает при высокой температуре, обычно в диапазоне от 180 до 300°С. Обычные способы изготовления включают получение пленки по способу экструдирования с раздувом, раздувное формование, горячее формование, ротационное формование или литьевое формование. Целью будет получение достаточно высокого количества стабильных радикалов, как только термопластичный материал будет нагрет. Такие стабильные радикалы будут ингибировать прохождение окислительной деструкции во время переработки термопластичного материала даже в комбинации со стимуляторами разложения.

Еще одна проблема заключается в возможности контроля долговечности продукта на основе термопластичного материала в той степени, которая позволит использовать продукт в сферах применения, в которых желательно наличие определенной долговечности.

Процесс разложения в термопласте, таком как полиолефин, в основном протекает в соответствии с механизмами, описанными, например, в работе Hans Zweifel (ed.), “Plastic additives handbook”, Hanser, München, 2000, p.4 and p.18. Поглощение кислорода приводит к образованию гидроперекисей и последующему прохождению окислительной деструкции термопласта в результате разложения гидроперекисей. Присутствие соединений металлов, таких как стеарат железа, ускоряет разложение гидроперекисей. Типичные стадии окислительной деструкции олефинов продемонстрированы в формулах 1а-1с:

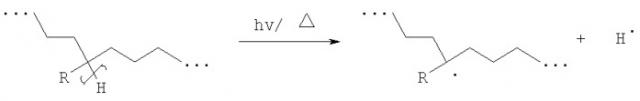

| полиэтилен: R = H; полипропилен R = CH3; hv = фотон (свет); Δ = нагревание | |

| Формула 1а |

| R1-H: донор водорода, например другая молекула полиолефина | |

| Формула 1b |

Реакции формулы 1а и формулы 1b приводят к окислению и разрыву цепи полиолефина. Помимо прочего, это подразумевает потерю относительного удлинения при разрыве и жесткости. Полимерный материал становится хрупким, а растворимость в воде увеличивается. Подобные реакции будут протекать в большинстве термопластичных материалов.

Во избежание или для подавления прохождения реакций разложения, соответствующих формуле 1а и формуле 1b, к термопластичному материалу можно добавлять стабилизирующие агенты (стабилизаторы). В альтернативном варианте прохождение реакций разложения, соответствующих формуле 1а и формуле 1b, может быть ускорено в результате добавления стимуляторов окисления (стимуляторов разложения). Таблица 1 демонстрирует типичные примеры стабилизаторов, используемых для продления долговечности термопластичного материала, а также основных стимуляторов окисления, используемых для сокращения долговечности термопластичного материала.

| Таблица 1 | |

| Стабилизаторы | Стимуляторы разложения |

| фенольные антиоксиданты | металлы в переходном состоянии |

| акцепторы радикалов | органические окислительно-восстановительные системы |

| органические фосфиты | перекиси |

| поглотители УФ-излучения |

Действие стабилизаторов основано на их вкладе в предотвращение или подавление прохождения реакций, продемонстрированных в формуле 1а и формуле 1b. Существенным общим показателем эффективности в отношении действия стабилизаторов является уменьшение концентрации реакционно-способных радикалов, таких как гидроксильные радикалы и/или полимерные радикалы. Таким образом, прохождение обычных реакций разложения, продемонстрированных в формуле 1а и формуле 1b, ингибируется. Обычные реакции для избранных стабилизаторов продемонстрированы в формулах 2а-2d.

| Формула 2а |

Поглотители УФ-излучения поглощают УФ-излучение с типичной длиной волны λ<380 мм. Таким образом, ингибируется образование углеродцентрированных полимерных радикалов (см. формулу 1а).

| Формула 2b |

Акцепторы радикалов, такие как соединения на основе производных тетраметилпиперидина - так называемые пространственно затрудненные амины, обратимо рекомбинируют с различными типами реакционно-способных радикалов. Таким образом, концентрация реакционно-способных радикалов, таких как углеродцентрированные полимерные радикалы, уменьшается.

| Формула 2с |

Фенольные антиоксиданты, такие как соединения на основе производных 2,6-ди-трет-бутила - так называемые пространственно затрудненные фенолы, на первой стадии вступают в реакцию с различными типами реакционно-способных радикалов, таких как углеродцентрированные полимерные радикалы. Радикалы, образованные пространственно затрудненными фенолами, являются стабильными радикалами. Данные радикалы могут обратимо рекомбинировать с различными типами радикалов тем же самым образом, что и акцепторы радикалов (см. формулу 2b). Антиоксиданты на основе производных бензофуранона и гидроксиламинов вступают в реакцию подобно пространственно затрудненным фенолам.

| Формула 2d |

Органические фосфиты обеспечивают разложение групп гидроперекисей в полимерной цепи. Тем самым образуются нерадикальные соединения. Органические фосфиты стехиометрически вступают в реакцию с группами гидроперекисей в полимерной цепи, то есть разложение одного моля групп гидроперекисей требует наличия одного моля органического фосфита.

Стабилизаторы играют существенную роль при промышленной переработке термопластичных материалов, таких как получение пленки по способу экструдирования с раздувом, экструдирование, литьевое формование, раздувное формование, горячее формование и ротационное формование. Термопластичные материалы должны обладать хорошей перерабатываемостью при температурах, обычных для таких способов переработки. Поэтому необходимо обеспечить, чтобы во время такой промышленной переработки термопластичный материал не разлагался в значительной мере. Подходящие для использования стабилизаторы - так называемые технологические стабилизаторы - удерживают концентрацию реакционно-способных радикалов, таких как гидроксильные радикалы или полимерные радикалы, на низком уровне в основном благодаря прохождению реакций, описанных в формулах 2с и 2d. Обычные технологические стабилизаторы представляют собой смеси пространственно затрудненных фенолов и органических фосфатов. В дополнение к этому используют производные бензофуранона или гидроксиламины, отчасти в комбинации с органическими фосфатами и/или пространственно затрудненными фенолами.

Стабилизаторы, которые ингибируют разложение термопластичных материалов по завершении промышленной переработки, то есть во время хранения или использования термопластичных материалов, называют долговременными стабилизаторами. Долговременные стабилизаторы удерживают концентрацию реакционно-способных радикалов, таких как гидроксильные радикалы или полимерные радикалы, на низком уровне в основном благодаря прохождению реакций, описанных в формулах 1а-1с. Типичными долговременными стабилизаторами являются пространственно затрудненные фенолы, поглотители УФ-излучения и их комбинации.

Действие стимуляторов разложения заключается в инициировании или ускорении прохождения реакций, продемонстрированных в формулах 1а и 1b. Существенным общим признаком действия, вызываемого стимуляторами разложения, является увеличение концентрации реакционно-способных радикалов, таких как гидроксильные радикалы или полимерные радикалы. Тем самым инициируется или ускоряется прохождение реакций разложения, продемонстрированных в формуле 1а и формуле 1b. Обычные реакции стимуляторов разложения, таких как соединения металлов в переходном состоянии, продемонстрированы в формуле 2е.

| Формула 2е |

Стимуляторы разложения, такие как ранее упомянутые соединения железа, обеспечивают разложение групп гидроперекисей в полимерной цепи. Таким образом, образуются в основном радикальные соединения. Соединение железа выступает в роли катализатора в том смысле, что разложение одного моля групп гидроперекисей требует наличия соединения железа в количестве, значительно меньшем одного моля.

Таким образом, действие стабилизаторов в термопластичных материалах противоположно действию стимуляторов разложения в термопластичных материалах.

Из отверждения смол на основе ненасыщенного сложного полиэфира также известно и взаимодействие между соединениями металлов на основе кобальта и железа. Добавление подходящей перекиси в принципе будет инициировать прохождение процесса отверждения благодаря обусловленному соединениями металлов разложению перекисей и таким образом образованию свободных радикалов, которые вызывали бы полимеризацию по ненасыщенным двойным связям в смоле на основе сложного полиэфира. Однако немедленное инициирование прохождения процесса отверждения после добавления перекисей нежелательно, поскольку существенные свойства, такие как вязкость, во время отверждения будут непрерывно изменяться и тем самым затруднять нанесение смолы на поверхность. Поэтому в общем случае добавляют антиоксидант, который эффективно вступает в реакцию с перекисью, предотвращая прохождение отверждения в течение подходящего периода времени. Данный период времени зачастую называют временем гелеобразования или индукционным периодом. По завершении данного периода времени антиоксидант вырабатывается и отверждение сложного полиэфира в общем случае протекает довольно быстро.

Соответствующим образом можно предположить, что такой антиоксидант можно было бы использовать для задержки прохождения процесса разложения в термопласте в случае соединений металлов, таких как стеарат железа. В документе US 5212219 упоминают об использовании в термопластичном материале антиоксиданта в комбинации с органической солью соединения переходного металла для получения индукционного периода до того момента, как жесткость термопласта быстро уменьшится. В документе US 5212219 не описывают использования различных антиоксидантов или различных концентраций определенного типа окислителя для контроля времени разложения. Продемонстрированы определенные примеры с несколько различным временем разложения термопластичных композиций. Однако не описывается, будут ли антиоксиданты оказывать влияние на время разложения, и, если будут, то каким образом. Типы антиоксиданта, упомянутого в данных примерах, представляют собой часто используемые ингредиенты во всех коммерческих типах термопластов.

Ранее известный способ изготовления термопластичных продуктов с контролируемой долговечностью включает использование в термопластичном материале различных стабилизаторов и комбинаций стабилизаторов. Недостаток данного способа заключается в том, что долговечность таких термопластичных продуктов, изготовленных в контролируемых и стабильных условиях промышленной переработки, находится в диапазоне от нескольких месяцев до нескольких лет. Еще один недостаток заключается в том, что период времени от того момента, когда продукт больше уже не будет полезным, вплоть до того момента, когда он подвергнется разложению, может составлять 6-12 месяцев и более. Обычное определение периода времени, в течение которого термопластичный продукт является полезным («полезный срок службы»), относится к периоду, в течение которого предел прочности при растяжении для продукта (ISO 527-3) остается на уровне, по меньшей мере, 50% от первоначального значения. Обычное определение долговечности термопластичного продукта - времени, к моменту истечения которого он подвергнется разложению до мелких частиц, относится ко времени, прошедшему до того момента, когда предел прочности при растяжении станет меньшим 10% от своего первоначального значения. Другие определения, используемые для долговечности продуктов из пластика, относятся к относительному удлинению при разрыве, меньшему 5%, и/или карбонильному индексу, большему или равному 0,10, и/или молекулярной массе, меньшей 10000.

Типичные диаграммы зависимостей относительного удлинения при разрыве от долговечности для полипропиленовой ленты, стабилизированной различными стабилизаторами, продемонстрированы в работе Hans Zweifel (ed.), “Plastic additives handbook”, Hanser, München, 2000, p.249. Конкретный признак термопластичных продуктов, содержащих стабилизаторы, которые обусловливают продолжительный полезный срок службы, заключается в том, что период времени от того момента, когда продукт больше уже не будет полезным, вплоть до того момента, когда он подвергнется разложению, является сравнительно продолжительным. Поэтому термопластичные продукты с регулируемой долговечностью, в своей основе имеющие просто использование стабилизаторов и/или их комбинаций, не являются хорошо подходящими для использования при изготовлении продуктов, которые не загрязняют окружающую среду по истечении полезного срока службы.

В публикации WO 2004/094516 описывают способ получения добавки к термопластичным материалам, обеспечивающей прохождение контролируемого разложения термопластичных материалов. Краеугольный камень способа заключается в создании условий для прохождения реакции между солью металла в своей наивысшей стабильной степени окисления и жирной кислотой или производным жирной кислоты с образованием растворимого в жире соединения металла и, по меньшей мере, одного летучего продукта реакции в способе, в котором подходящий для использования окислитель обеспечивает удерживание в конечном продукте всего металла в его наивысшей стабильной степени окисления. Использование окислителя в данном способе ограничивают для того, чтобы обеспечить сохранение всего металла в растворимом в жире соединении металла в его наивысшей стабильной степени окисления. В документе WO 2004/094516 не обсуждают получения и применения стимулятора разложения в форме растворимого в жире соединения металла, полученного в результате создания условий для прохождения реакции между солью металла и растворимым в жире органическим соединением в способе, в который включают подходящий для использования окислитель, что вносит значительный вклад в обеспечение превышения окислительной способности конечного продукта по отношению к определенному восстановителю над окислительной способностью эталонного продукта, полученного из той же самой соли металла и того же самого растворимого в жире органического соединения без использования такого окислителя. Документ WO 2004/094516 относится к термопластичным материалам с контролируемым разложением, которые могут быть изготовлены с очень светлыми окрасками и которые подвергаются разложению не быстрее, чем требуется для возможности использования традиционных способов промышленной переработки для материалов из пластика. В документе WO 2004/094516 в действительности обсуждают термопластичные материалы с контролируемым разложением и комбинации растворимых в жире соединений металлов в сочетании с различными другими добавками. Однако в нем не обсуждают комбинации стимуляторов разложения и специфических групп стабилизаторов, которые способны обеспечить получение разлагающегося термопластичного материала, содержащего такие комбинации добавок, со специфически регулируемыми сроками службы (долговечностью).

Цели изобретения

Цель настоящего изобретения заключается в предложении способа изготовления термопластичного материала, обладающего хорошими свойствами, выражаемыми через перерабатываемость и долговечность, регулируемую в зависимости от различных сфер применения, благодаря использованию добавок, ингибирующих окисление, и добавок, стимулирующих окисление, в подходящей комбинации.

Дополнительной целью является предложение комбинаций добавок, ингибирующих окисление, и добавок, стимулирующих окисление, которые способны обеспечить получение термопластичных материалов, характеризующихся хорошей перерабатываемостью и долговечностью, регулируемой в зависимости от различных сфер применения.

Настоящее изобретение

Под термином «термопластичный материал», как он используется в настоящем документе, понимаются термопластичные материалы и продукты из них, которые при определенной температуре в диапазоне от 0°С до 30°С демонстрируют контролируемую долговечность в диапазоне от 3 дней до 5 лет. Под термином «долговечность» в соответствии с использованием в настоящем документе понимается период времени, проходящий вплоть до того момента, когда предел прочности при растяжении (в соответствии с документом ISO 527-3) становится меньшим 10% от своего первоначального значения. Конкретная упоминаемая долговечность представляет собой долговечность, соответствующую документу ISO 4892-3 (60°C/40°C), в предположении ускоренного разложения и таким образом более короткую долговечность в сопоставлении с тем, что продукты будут обнаруживать при регулярном использовании.

В соответствии с первым аспектом настоящее изобретение относится к способу изготовления термопластичных материалов, характеризующихся хорошей перерабатываемостью и долговечностью, регулируемой в зависимости от различных сфер применения, в результате использования ингибиторов окисления и стимуляторов окисления в подходящей комбинации, где способ определен в отличительной части пункта 1 формулы изобретения.

В соответствии с еще одним аспектом изобретение относится к смеси ингибиторов окисления и стимуляторов окисления, которые способны обеспечить получение термопластичных материалов и их комбинаций, характеризующихся хорошей перерабатываемостью и долговечностью, регулируемой в зависимости от различных сфер применения, как это определено в пункте 34 формулы изобретения.

В соответствии с третьим аспектом изобретение, как определено в пункте 45 формулы изобретения, относится к термопластичным материалам, изготовленным в соответствии со способом первого аспекта изобретения и/или с помощью смеси, соответствующей второму аспекту изобретения. Наконец, настоящее изобретение относится к продуктам из таких термопластичных материалов, изготовленным при использовании различных способов промышленной переработки, как это определяют пункты 46, 48, 50, 52 и 54 формулы изобретения.

Предпочтительные варианты реализации изобретения описываются в зависимых пунктах формулы изобретения.

Под термином «восстановитель» в соответствии с использованием в настоящем документе понимается любое химическое соединение, нейтральное или ионное, которое может окисляться при контакте с конечным продуктом способа, соответствующего первому аспекту изобретения. Восстановитель, как таковой, не составляет части изобретения и скорее должен рассматриваться в качестве средства испытания того, попадает или нет определенный продукт в рамки определения изобретения.

Подходящим восстановителем является восстановитель, который в присутствии восстанавливаемого компонента-партнера в продукте способен становиться окисленным, в то время как компонент-партнер в продукте будет восстанавливаться. Это значит, что один молярный эквивалент подходящего для использования восстановителя может быть количественно окислен одним молярным эквивалентом компонента-партнера. Примерами подходящих для использования восстановителей в случае продуктов, соответствующих настоящему изобретению, являются иодид и трис(2,4-ди-трет-бутилфенил)фосфит.

Окислительная способность продуктов, соответствующих настоящему изобретению, по отношению к подходящему для использования восстановителю превышает соответствующую характеристику эталонного продукта. Окислительная способность Pi продуктов, соответствующих настоящему изобретению, будет превышать окислительную способность Pr эталонного продукта, если определенное количество продукта, соответствующего изобретению, будет окислять больше восстановителя, чем это будет делать то же самое количество эталонных продуктов в общем случае при равных условиях.

Действие стабилизаторов в термопластичных материалах в общем случае противоположно действию стимуляторов разложения в термопластичных материалах. Добавление стабилизаторов к термопластичному материалу в общем случае приводит к увеличению долговечности термопластичных материалов, в то время как добавление стимулятора разложения обычно приводит к уменьшению долговечности термопластичного материала. Использование подходящих комбинаций стабилизаторов и стимуляторов разложения в определенном термопластичном материале или комбинации термопластичных материалов делает возможным изготовление термопластичных материалов со сроками службы, регулируемыми в зависимости от различных сфер применения. Для того чтобы сделать возможным изготовление таких термопластичных материалов по способам промышленной переработки пластиков, таким как получение пленки по способу экструдирования с раздувом, экструдирование, литьевое формование, раздувное формование, горячее формование и ротационное формование, термопластичные материалы должны обладать хорошей перерабатываемостью при температурах, обычных для упомянутых способов переработки. Таким образом, имеет место условие, заключающееся в том, что стимулятор разложения не блокирует действие добавленного технологического стабилизатора до того, как переработка будет завершена. Настоящее изобретение именно это и делает возможным. Такое блокирование может иметь место тогда, когда активность стимулятора разложения будет значительно превышать активность технологического стабилизатора или когда концентрация стимулятора разложения будет значительно превышать концентрацию технологического стабилизатора. Поэтому существенными аспектами при изготовлении термопластичных материалов, характеризующихся хорошей перерабатываемостью и долговечностью, регулируемой в зависимости от различных сфер применения, в результате использования комбинаций ингибиторов окисления (технологических стабилизаторов и долговременных стабилизаторов) и стимуляторов окисления (стимуляторов разложения) являются активность, стабильность и концентрация технологического стабилизатора, активность, стабильность и концентрация долговременного стабилизатора, активность, стабильность и концентрация стимулятора разложения и состав термопластичного материала.

Таблица 2 демонстрирует типичную пригодность различных типов стабилизаторов в качестве технологического стабилизатора и долговременного стабилизатора.

| Таблица 2 | ||

| Тип стабилизатора | Пригодность в качестве долговременного стабилизатора | Пригодность в качестве технологического стабилизатора |

| Пространственно затрудненные фенолы | Да | Да |

| Пространственно затрудненные амины | Да | Нет |

| Органический фосфит | Нет | Да |

| Гидроксиламин | Нет | Да |

| Лактон | Нет | Да |

| Альфа-токоферол | Нет | Да |

Наиболее значительное различие между технологическим стабилизатором и долговременным стабилизатором описывается далее.

Подходящий для использования технологический стабилизатор быстро образует стабильные радикалы при нагревании и плавлении термопластичного материала. Концентрация радикалов, образованных подходящим для использования технологическим стабилизатором, является достаточно высокой и достаточно стабильной для предотвращения разложения термопластичного материала в то время, пока проходит промышленная переработка. Чистый технологический стабилизатор вырабатывается или становится неактивным, то есть больше не образующим радикалов, когда перерабатываемый термопластичный материал будет охлажден, обычно до температуры окружающей среды. Типичными стабилизаторами, которые можно использовать в качестве технологических стабилизаторов, являются органические фосфиты, гидроксиламины, лактоны и альфа-токоферол.

В противоположность технологическому стабилизатору, подходящий для использования долговременный стабилизатор образует радикалы тогда, когда промышленная переработка будет завершена, а подвергнутый переработке термопластичный материал будет охлажден, обычно до температуры окружающей среды. Типичный долговременный стабилизатор обычно не образует радикалы во время промышленной переработки со скоростью, достаточно большой для достижения концентрации радикалов, достаточно высокой для предотвращения разложения термопластичного материала в ходе проведения данной стадии. Стабилизаторами, обычными для использования только в качестве долговременных стабилизаторов, являются пространственно затрудненные амины.

Пространственно затрудненные фенолы могут быть хорошо подходящими для использования в качестве как технологических стабилизаторов, так и долговременных стабилизаторов, поскольку они образуют стабильные радикалы как во время промышленной переработки термопластичных материалов, так и после того, как термопластичные материалы будут охлаждены, обычно до температуры окружающей среды. В случае использования в качестве технологического стабилизатора только пространственно затрудненного фенола все его количество должно выработаться и подвергнуться разложению до компонентов, которые не образуют радикалов, когда подвергнутые переработке термопластичные материалы будут охлаждены.

Простой способ измерения активности и стабильности технологического стабилизатора заключается в измерении долговременных интенсивности и стабильности радикалов, образованных технологическим стабилизатором при промышленной переработке (см. формулу 1с), по методу электронного парамагнитного резонанса (ЭПР). Метод определения активности и стабильности технологических стабилизаторов при помощи электронного парамагнитного резонанса называют методом ЭПР и, помимо прочего, его описывают в работе “Electron spin resonance imaging of polymer degradation and stabilization”, Marco Lucarini, Gian Franco Pedulli, Mikhail V. Motyakin and Shulamith Schlick, Progress in Polymer Science, Vol.28 (2), 2003, s.331-340. Результаты, достигаемые при использовании метода ЭПР, обычно хорошо соответствуют результатам методов,