Раствор для покрытия поверхностей

Иллюстрации

Показать всеИзобретение относится к созданию растворов для покрытия поверхностей, содержащих бемит. Раствор для покрытия поверхностей представляет собой латексную краску и содержит растирочный раствор, полимерную эмульсию и растворитель. Растирочный раствор образован при использовании активного раствора, содержащего основу в виде водного раствора и частицы бемита, содержащиеся в ней. Частицы бемита представляют собой анизотропно фасонированные частицы, имеющие коэффициент формы по меньшей мере 3:1, активированные веществами, выбранными из группы, включающей гидроксид аммония, соль щелочного или щелочноземельного металла, наноглины или коллоидный кремнезем. Раствор для покрытия поверхностей имеет растекание и распределение по поверхности с образованием ровной пленки, составляющее по меньшей мере около 6, и устойчивость против образования потеков более чем 7 мил или растекание и распределение по поверхности с образованием ровной пленки свыше 6, и устойчивость против образования потеков, составляющую по меньшей мере 7 мил. Также описан способ получения раствора для покрытия поверхностей, который включает в себя следующие операции: активирование частиц бемита веществами, выбранными из группы, включающей гидроксид аммония, соль щелочного или щелочноземельного металла, наноглины или коллоидный кремнезем, для образования активного раствора на водной основе; образование растирочного раствора с использованием активного раствора; и образование раствора для покрытия поверхностей с использованием растирочного раствора, полимерной эмульсии и растворителя. Предложенный раствор позволяет получить покрытия с высокими техническими характеристиками. 4 н. и 38 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Область техники

Настоящее изобретение в общем имеет отношение к созданию растворов для покрытия поверхностей и способов их приготовления, а в частности, имеет отношение к созданию растворов для покрытия поверхностей, содержащих бемит.

Уровень техники

Растворы для покрытия поверхностей используют в различных применениях, в том числе в красках, в средствах защиты поверхностей и в клеевых растворах. Такие растворы для покрытия могут быть нанесены при помощи различных технологий нанесения, в том числе при помощи распыления, нанесения окунанием (погружением) и нанесения кистью или валиком, причем состав растворов обычно выбирают так, чтобы оптимизировать планируемую технологию нанесения. Неправильный выбор состава может приводить к появлению нежелательной текстуры, следов от инструмента нанесения, а также потеков и образования капель раствора для покрытия поверхности во время нанесения. Это особенно относится к составам покрытий на водной основе, таким как латексные растворы для покрытия поверхности.

Пример латексного состава для покрытия приведен в патенте США No. 5,550,180. Латексный состав (или композиция) содержит, в качестве модификатора реологии, бемитный глинозем, имеющий кристаллический размер (020 плоскость) ориентировочно меньше чем 60 ангстрем и площадь поверхности, при прокаливании до гамма-фазы, ориентировочно свыше 200 м2/г. Бемит присутствует в количестве, достаточном для модификации реологических свойств композиции, чтобы иметь относительно высокую вязкость при низком сдвиге и более низкую вязкость при высоком сдвиге.

Несмотря на прогресс в выборе состава растворов для покрытия поверхности, продолжает оставаться потребность в рентабельных растворах для покрытия поверхностей, имеющих желательную устойчивость против образования потеков, желательные характеристики растекания и распределения по поверхности с образованием ровной пленки, а также желательное время восстановления вязкости. Таким образом, желательно создание улучшенных растворов для покрытия поверхности.

Сущность изобретения

Первый вариант настоящего изобретения направлен на создание раствора для покрытия поверхностей, имеющего водную основу раствора для покрытия поверхностей и активированные частицы бемита, находящиеся в основе раствора для покрытия поверхностей. Частицы бемита главным образом представляют собой анизотропно фасонированные частицы, имеющие коэффициент формы по меньшей мере 3:1.

Другой вариант настоящего изобретения направлен на создание раствора для покрытия поверхностей, содержащего частицы бемита, которые представляют собой главным образом анизотропно фасонированные частицы, имеющие коэффициент формы по меньшей мере 3:1 и наибольший размер по меньшей мере 50 нм.

В соответствии с настоящим изобретением предлагается также способ приготовления раствора для покрытия поверхностей. Способ включает в себя активирование анизотропно фасонированных частиц бемита, имеющих коэффициент формы по меньшей мере 3:1, для образования активного раствора, образование растирочного раствора с использованием активного раствора и образование раствора для покрытия поверхностей с использованием растирочного раствора.

Краткое описание чертежей

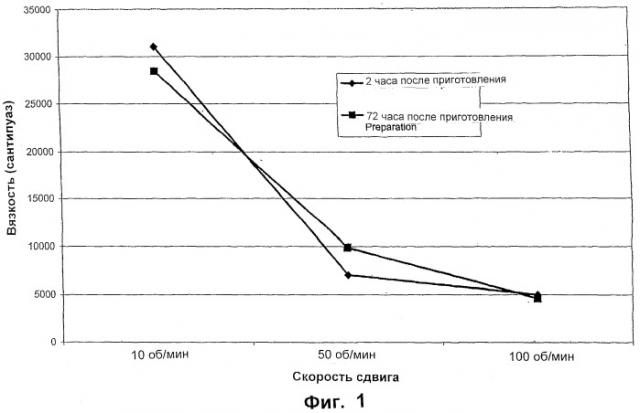

На фиг.1 показана стабильность реологии для примерных вариантов растворов для покрытия согласно изобретению.

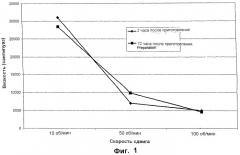

На фиг.2 показана зависимость вязкости от сдвига для растворов для покрытия.

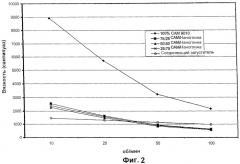

На фиг.3 показана устойчивость против образования потеков (по Ленета) для растворов для покрытия.

Подробное описание изобретения

В соответствии с первым вариантом осуществления настоящего изобретения, предлагается раствор для покрытия поверхностей, который содержит основу покровного раствора и частицы бемита, находящиеся в основе покровного раствора. Частицы бемита представляют собой анизотропно фасонированные частицы, имеющие коэффициент формы по меньшей мере 3:1, и содержат игольчатые и пластинчатые частицы, а также их комбинации.

Основа раствора является водной и может включать в себя латексные краски, такие как акриловые эмульсии, модифицированные стиролом акриловые эмульсии и поливинилацетатные эмульсии. Кроме того, раствор и основа раствора могут быть восстанавливаемым водой алкидным раствором. Раствор может быть использован для нанесения в помещении и на открытом воздухе, и включает в себя архитектурные покрытия или покрытия для промышленного эксплуатационного применения, работающие в легком режиме.

Раствор имеет такие свойства, как устойчивость против образования потеков или характеристики растекания и распределения по поверхности с образованием ровной пленки, желательные для конкретных применений.

Термин "бемит" обычно используют для обозначения гидратов оксида алюминия, в том числе минерального бемита, который обычно соответствует формуле Al2O3·H2O и имеет содержание воды около 15%, а также псевдобемита, имеющего содержание воды свыше 15%, например, 20-38% по весу. Несмотря на то, что технически псевдобемит обычно имеет больше одного моля воды на моль оксида алюминия, в литературе часто используют термин "моногидрат оксида алюминия" для описания псевдобемита. Поэтому и здесь термин "моногидрат оксида алюминия" будет использован для описания псевдобемита. Частицы моногидрата оксида алюминия могут иметь коллоидную форму, и тогда их называют частицами коллоидного моногидрата оксида алюминия (САМ). Частицы бемита главным образом представляют собой анизотропно фасонированные частицы, такие как игольчатые или пластинчатые частицы, которые обычно диспергированы в основе покровного раствора.

В соответствии с одним вариантом изобретения используют частицы бемита, которые содержат анизотропные, игольчатые кристаллы, имеющие наибольший размер по меньшей мере 50 нм, преимущественно от 50 до 2000 нм, а еще лучше от 100 до 1000 нм. Каждый из размеров, перпендикулярных длине, обычно меньше чем 50 нм. Коэффициент формы, определяемый как отношение наибольшего размера к следующему наибольшему размеру, перпендикулярному к наибольшему размеру, обычно составляет по меньшей мере 3:1, а преимущественно составляет по меньшей мере 6:1. Кроме того, игольчатые частицы могут быть охарактеризованы при помощи вторичного коэффициента формы, определяемого как отношение второго наибольшего размера к третьему наибольшему размеру. Вторичный коэффициент формы обычно составляет не больше чем 3:1, обычно не больше чем 2:1, а часто составляет около 1:1. Вторичный коэффициент формы обычно описывает геометрию поперечного сечения частицы в плоскости, перпендикулярной к наибольшему размеру

Игольчатые частицы могут быть получены за счет расширенных гидротермических условий, в сочетании с относительно низкими уровнями затравки и кислотным рН, что приводит к преимущественному росту бемита вдоль одной оси. Более длительная гидротермическая обработка может быть использована для получения еще более длинных и имеющих более высокие коэффициенты формы иглообразных частиц бемита. Игольчатые частицы имеют площадь поверхности, измеренную при помощи методики BET, составляющую по меньшей мере 75 м2/г, а преимущественно по меньшей мере 100 м2/г, например 250, 300 или даже 350 м2/г.

Такие игольчатые частицы могут быть получены по способу, описанному в заявке на патент США No. 2003/0197300 A1.

В то время как в некоторых вариантах используют описанные выше игольчатые частицы бемита, в других вариантах используют пластинчатые частицы бемита. Пластинчатые частицы обычно представляют собой кристаллы, имеющие размер передней поверхности, составляющий по меньшей мере 50 нм, преимущественно от 50 до 2000 нм, а еще лучше от 100 до 1000 нм. Краевые размеры, перпендикулярные к передней поверхности, обычно составляют меньше чем 50 нм. Коэффициент формы, определяемый как отношение наибольшего размера к следующему наибольшему размеру, перпендикулярному к наибольшему размеру, обычно составляет по меньшей мере 3:1, а преимущественно по меньшей мере 6:1. Кроме того, противоположные главные поверхности частиц являются обычно плоскими и параллельными друг другу, что дополнительно определяет пластинчатую морфологию частиц. Пластинчатые частицы дополнительно могут быть охарактеризованы как имеющие вторичный коэффициент формы ориентировочно свыше 3:1. Пластинчатые частицы обычно имеют площадь поверхности, измеренную при помощи методики BET, составляющую по меньшей мере 10 м2/г, а преимущественно от 70 до 90 м2/г.

Пластинчатые частицы могут быть получены при помощи гидротермической обработки исходного материала в виде тригидроксида алюминия, насыщенного затравочными кристаллами бемита. В рабочем примере, в автоклав загружали 7.42 фунта тригидроксида алюминия Alcoa Hydral 710; 0.82 фунта псевдобемита SASOL Catapal В; 66.5 фунта деионизированной воды; 0.037 фунта гидроксида калия; и 0.18 фунта 22 вес.% азотной кислоты. Бемит был предварительно диспергирован в 5 фунтах воды и в 0.18 фунта азотной кислоты, ранее добавления тригидроксида алюминия, остальной воды и гидроксида калия. Автоклав нагревали до 185°С в течение 45 минут и эту температуру поддерживали в течение 2 часов, при перемешивании (содержимого) со скоростью 530 об/мин. Автогенно создаваемое давление достигает уровня около 163 фунта на квадратный дюйм и поддерживается на этом уровне. После этого дисперсию бемита удаляли из автоклава и удаляли жидкость (из дисперсии) при температуре 65°С. Полученную массу размалывали до размеров частиц меньше чем 100 меш.

Частицы бемита могут быть индивидуально и равномерно диспергированы в растворе для покрытия поверхностей, содержащем полярные растворители и/или полимеры, без специальной обработки поверхности частиц бемита, чтобы усилить диспергирование. Однако обработки поверхности могут придать уникальные свойства раствору, например, привести к модификации реологии, и поэтому желательны в некоторых применениях. Например, растворы на водной основе, которые содержат частицы бемита с обработкой поверхности, могут иметь высокую вязкость низкого сдвига и относительно более низкую вязкость высокого сдвига, причем разброс уровней высокой и низкой вязкости при различных условиях сдвига будет больше, чем для растворов, содержащих не обработанные частицы бемита. Обработка поверхности частиц бемита может предусматривать добавление щелочных и щелочноземельных сульфатов, таких как сульфат магния и сульфат кальция, и соединений аммония, таких как гидроксид аммония. В одном примерном варианте, вязкость высокого сдвига не превышает 50% вязкости низкого сдвига, например, не превышает 30% вязкости низкого сдвига. Вязкость низкого сдвига может быть измерена, например, при 10 об/мин, а вязкость высокого сдвига может быть измерена при 100 об/мин.

В растворе частицы бемита, такие как частицы коллоидного моногидрата оксида алюминия, могут составлять ориентировочно от 0,1% до 20% по весу покровного раствора. Например, частицы бемита могут составлять ориентировочно от 0.5% до 10% по весу раствора, или, в другом примере, могут составлять ориентировочно от 0.5% до 2% по весу раствора. Раствор может иметь основной рН, такой как рН свыше 7, например рН по меньшей мере около 7.5, 8.0 или еще выше.

Раствор для покрытия поверхностей может также содержать загустители на водной основе, такие как глины (например, наноглину Actigel-208), гидроксиэталцеллюлоза (НЕС) и модифицированная НЕС, а также другие реологические модификаторы на водной основе. Однако, в соответствии с особым вариантом, покровный раствор не содержит соединяющих (ассоциирующих) загустителей, таких как QR-708. Соединяющие загустители представляют собой компоненты, которые соединяются с полимерами в растворе и образуют комплексы с полимерами.

При наполнении анизотропно фасонированными частицами бемита покровный раствор может получать желательные характеристики, такие как устойчивость против образования потеков, растекание и распределение по поверхности с образованием ровной пленки, а также время восстановления. Устойчивость против образования потеков (по Ленета), измеренная с использованием метода испытаний ASTM D4400, может составлять от 7 до 12 мил. В примерных вариантах, устойчивость против образования потеков (по Ленета) может составлять от 8 до 10 мил. Растекание и распределение по поверхности с образованием ровной пленки, измеренное с использованием метода испытаний ASTM D2801, обычно превышает 6. В примерных вариантах, растекание и распределение по поверхности с образованием ровной пленки составляет ориентировочно от 6 до 10, например ориентировочно от 6 до 7. Время восстановления может быть охарактеризовано при помощи вязкости покровного раствора. В соответствии с одним из вариантов, покровный раствор восстанавливает 80% вязкости низкого сдвига (10 об/мин) в течение времени ориентировочно меньше чем 15 сек.

Время высыхания измеряли с использованием метода испытаний ASTM D1640. Покровный раствор обычно имеет время высыхания до затвердевания для касания меньше чем 30 минут. В примерных вариантах, измеренное время высыхания до затвердевания до отлипа составляет от 8 до 15 минут, например от 8 до 10 минут.

Обратимся теперь к способу образования раствора. Раствор для покрытия поверхностей может быть образован за счет активирования раствора частиц бемита, таких как частицы коллоидного моногидрата алюминия, с образованием активного раствора. Активирование раствора обычно приводит к получению раствора с уменьшенным сдвигом, такого как раствор с реологическим трендом, описанный далее в Примере 1. Одним возможным механизмом активирования раствора и сопутствующей модификации реологии является модификация поверхностных свойств частиц бемита, например, за счет образования солей с поверхностными нитратами, находящимися на частицах бемита. В одном варианте, добавление аминов активирует частицы. Например, гидроксид аммония может быть добавлен к раствору, чтобы увеличить рН и активировать частицы бемита. Полагают, что это является результатом образования растворимой четвертичной соли аммония с остаточной азотной кислотой, имеющейся в образцах. Альтернативно, могут быть использованы соли щелочных и щелочноземельных металлов, такие как сульфат магния и сульфат кальция, чтобы активировать раствор бемита. В другом примере, глины загущения, такие как наноглины, могут быть использованы для активирования частиц бемита. Еще в одном примере, коллоидный кремнезем добавляют для активирования частиц бемита. Активирование может быть осуществлено за счет добавления частиц грунта, имеющих поверхностный заряд, противоположный заряду частиц бемита (например, коллоидный кремнезем заряжен отрицательно и поэтому он взаимодействует с положительно заряженными частицами бемита). В соответствии с особым примером, гидроксид аммония, который позволяет повысить стабильность состава латексных растворов на основе эмульсии, является желательным для использования с некоторыми латексными растворами.

Эффективность активирования зависит от конкретного вида ее проведения. В соответствии с одним из вариантов, бемит добавляют к основе растворителя ранее введения активатора. Например, бемит первым добавляют в воду, после чего вводят гидроксид аммония. Эта техника позволяет получить более высокую вязкость и лучшую стабильность раствора, чем обратный порядок операций, а именно добавление первым гидроксида аммония в водный раствор, с последующим вводом бемита.

Активированный раствор далее используется для образования растирочного раствора. Термин "растирочный раствор" обычно относится к промежуточному раствору, имеющему высокую концентрацию пигмента и других активных компонентов. Растирочный раствор обычно готовят с использованием ингредиентов, которые являются прочными и могут выдерживать высокие скорости сдвига, применяемые во время образования растирочного раствора, и обычно содержит пеногасители, пигменты, диспергаторы пигмента и смачиватели. Компоненты перемешивания, такие как наполнители, также могут быть добавлены в растирочный раствор или ранее приготовления растирочного раствора. Компонентами перемешивания могут быть стекловолокна, тригидрат алюминия, субмикронные частицы альфа оксида алюминия, диоксид кремния и углерод. Растирочный раствор обычно разбавляют для образования раствора для покрытия поверхностей, который включает в себя растирочный раствор, дополнительный растворитель и полимерную эмульсию, такую как латексную или акриловую. Обычно, чувствительные к сдвигу ингредиенты (например, хрупкие компоненты, которые не выдерживают условия высокого сдвига) добавляют во время приготовления раствора для покрытия поверхности. Одним из примеров эмульсионной краски является глянцевая белая эмаль Maincote HG-56, выпускаемая фирмой Rohm & Haas.

ПРИМЕРЫ

В приведенных далее примерах используют частицы бемита, образованные за счет затравливания раствора при помощи 10% по весу затравочных частиц коллоидного моногидрата оксида алюминия, которые далее именуются как САМ 9010.

Пример 1

В сосуд загружали 270 г водопроводной воды, имеющей рН 8.04. Добавляли тридцать (30) г САМ 9010 и перемешивали в течение 15 минут. При этом рН раствора падал до 4.41. Гидроксид аммония добавляли в указанную смесь до тех пор, пока не наблюдали загущение. Гидроксидом аммония в данном примере преимущественно является летучий амин, так как его обычно используют в эмульсионных покрытиях на водной основе. Загущение или образование геля происходит после добавления 0,56 г 28% гидроксида аммония. Количество гидроксида аммония доводили до уровня 0.187%, в пересчете на полный вес, или до уровня 1.87%, в пересчете на вес бемита. Полученный "активированный" 10% САМ 9010 предварительный гель имел рН 7.29. Отношение вязкости низкого сдвига к вязкости высокого сдвига этой смеси, а также относительная скорость восстановления после 15 сек, соответствуют следующим:

| Шпиндель/об/мин | сантипуаз |

| #6 @10 | 23,000 |

| #6 @100 | 3,950 |

| #6 @10 после 15 сек восстановления | 19,500 |

Можно полагать, что гидроксид аммония реагирует с остаточной азотной кислотой на поверхностях частиц бемита, что приводит к повышению рН и вязкости раствора. На фиг.1 показан реологический профиль по истечении времени от 2 до 72 часов после приготовления. Реология раствора становится стабильной по истечении 72 часов после приготовления.

Пример 2

Была выбрана полимерная система для изучения акриловой эмульсии Rohm & Haas' Maincote HG-56, предназначенной для приготовления грунтовок и всепогодных верхних покрытий для промышленных эксплуатационных применений, работающих в диапазоне от легкого до умеренно тяжелого режима. Состав Maincote HG-56 был выбран в качестве стандарта для сравнения. Изготовители рекомендуют использовать Acrysol QR-708 для загущения этого состава, в количестве 2 фунта на 100 галлонов покровного материала.

Испытания растворов проводили с использованием композиции загустителя, содержащей 100% САМ 9010, смеси САМ 9010 с наноглиной, или 100% Acrysol QR-708. В смесях САМ с наноглиной используют часть присущей САМ кислотности и диспергатор пигмента для активирования наноглины. Было проведено испытание соли аммония Tamol 850, которая обеспечивает частичное активирование наноглины. Было также проведено испытание соли натрия Tamol 731, которая работает значительно лучше. Активирование наноглины происходит в том случае, когда присутствуют источники металла, такого как натрий, кальций или калий.

САМ 9010 легко активируется при добавлении гидроксида аммония в выбранный состав. Один фунт гидроксида аммония, который используют в составе для обеспечения его стабильности, более чем достаточен для активирования еще более высоких уровней загрузки САМ 9010.

Финальную подготовку покровного материала начинают с использованием 20 фунтов полного загустителя. Бемит, количество которого указано далее как процент от 20 фунтов, вводят в 123.2 фунта деионизированной воды. Один фунт 28% раствора гидроксида аммония добавляют в раствор. Затем добавляют загуститель из наноглины, чтобы образовать остаток смеси загустителя. Кроме того, добавляют 1.5 фунта пеногасителя Drew L-405, 11.1 фунта диспергатора пигмента Tamol 731, 1.5 фунта смачивателя пигмента Triton CF-10 и 195 фунтов рутил диоксид титана Ti-Pure R-706. Это образует растирающий раствор, который добавляют к покровному препарату, содержащему 523 фунта Maincote HG-56, 4 фунта 25% раствора гидроксида аммония, 40 фунтов бензилового спирта, 15 фунтов дибутилфталата, 2.5 фунта Foamaster 11 и 9 фунтов 15% раствора гидроксида натрия в воде. Эти составы указаны далее как TEW-463. Второй состав, который получен в соответствии с известной практикой использования загустителя Acrysol QR-708, указан далее как TEW-464.

| Формула No. | Композиция загустителя |

| TEW-463-2 | 25%: 75% САМ 9010 к наноглине по весу |

| TEW-463-3 | 50%: 50% САМ 9010 к наноглине по весу |

| TEW-463-4 | 75%: 25% САМ 9010 к наноглине по весу |

| TEW-463-5 | 100% САМ 9010 по весу |

| TEW-464 | Acrysol QR-708 стандарт |

В каждом составе, за исключением QR-708 стандарт, известные потенциальные активаторы в покровном материале включают в себя: гидроксид аммония для кислотности САМ 9010 и бемита, диспергатор пигмента Tamol 731 и нитрит натрия в качестве быстрого ингибитора коррозии для наноглины.

Для проверки каждое покрытие наносили при помощи устройства Bird Bar на сухую пленку толщиной 2.5-3.0 мил, с заданной вязкостью покрытия, без снижения рН. Специалисты знают Bird Bar как устройство для получения образцов испытуемой пленки. В качестве подложки, выбранной для проведения различных испытаний, использовали брусок из холоднокатаной стали. Для проверки устойчивости против образования потеков, растекания и распределения по поверхности с образованием ровной пленки и т.п. использовали герметичную карту Ленета (Leneta). Затем оставили все покрытые панели на 14 дней для сушки и отверждения в условиях комнатной температуры 72 F и 45% R.H.

Оценку эффективности загустителя и воздействия загустителя на характеристики покрытия производили с использованием следующих методов испытаний:

| Вязкость (K.U.) | ASTM 0562 |

| Вязкость (сантипуаз) | ASTMD2196 |

| Вязкость (ICI) | ASTM D4287 |

| Растекание и распределение | ASTM D2801 |

| Устойчивость против образования потеков (по Ленета) | ASTM D4400 |

| Толщина пленки (DFT) | ASTMD 1186 |

| Скорость высыхания | ASTMD 1640 |

| Развитие твердости | ASTM D3363 |

| Зеркальный глянец | ASTM D523 |

| Адгезия (перекрестная штриховка) | ASTM D3359 (способ В) |

В приведенной далее Таблице 1 содержатся такие характеристики составов, как вязкость, рН, устойчивость против образования потеков, а также растекание и распределение по поверхности с образованием ровной пленки. Каждый из составов показывает снижение вязкости при увеличении скоростей сдвига. Однако бемитные составы имеют существенно более высокую вязкость низкого сдвига, чем состав QR-708 (не содержащий бемита). Кроме того, каждый из бемитных составов показывает больший процент падения вязкости при переходе от измерения низкого сдвига к высокому сдвигу, чем состав QR-708. В самом деле, как показывает профиль реологии на фиг.2, 100% САМ 9010 раствор имеет вязкость высокого сдвига, которая меньше вязкости низкого сдвига на величину менее 30%, что представляет собой заметное расширение вязкостей.

Данные, касающиеся проверки устойчивости против образования потеков, показаны на фиг.3. Каждый из бемитных составов имеет устойчивость против образования потеков свыше 7 мил. Образцы от TEW-463-2 до TEW-463-5 имеют устойчивость против образования потеков от 8 до 12 мил. Бемитные составы также имеют желательные характеристики растекания и распределения по поверхности с образованием ровной пленки, соответствующие растеканию и распределению по поверхности с образованием ровной пленки, составляющему около 6 и, для отдельных примеров, от 6 до 10 или от 6 до 7.

Время высыхания до затвердевания для касания для бемитных составов снижается с повышением процентного содержания САМ. Время высыхания до затвердевания для касания снижается от 30 минут до 9 минут, как это показано в Таблице 2. Время высыхания поверхности для составов САМ также лучше (меньше), чем для состава QR-708.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, его следует считать пояснительным, а не ограничительным, причем совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения.

| Таблица 1 | |||||

| Свойства | TEW-463-2 | TEW-463-3 | TEW-463-4 | TEW-463-5 | TEW-464 |

| - Вязкости сантипуаз | |||||

| 10 об/мин | 2400 | 2270 | 2550 | 8920 | 1460 |

| 20 об/мин | 1560 | 1470 | 1625 | 5700 | 1300 |

| 50 об/мин | 896 | 848 | 940 | 3240 | 1132 |

| 100 об/мин | 618 | 580 | 641 | 2180 | 982 |

| Единицы Креба | 72 | 68 | 68 | 72 | 76 |

| ICI cone & plate* | 0.70 | 0.80 | 1.00 | 1.60 | 0.60 |

| - рН | 8.57 | 5.45 | 8.36 | 8.43 | 8.90 |

| - А* (мил) | 8 | 10 | 12 | 12 | 5 |

| - В* | 6 | 6 | 7 | 10 | 4 |

В таблице:

ICI cone & plate - единицы измерения вязкости по методике ICI с использованием конуса и пластины

А - устойчивость против образования потеков

В - растекание и распределение по поверхности с образованием ровной пленки

| Таблица 2 | |||||

| Свойства | TEW-463-2 | TEW-463-3 | TEW-463-4 | TEW-463-5 | TEW-464 |

| - Время высыхания | |||||

| А* (мин) | 30 | 15 | 12 | 9 | 50 |

| В* (мин) | 60 | 60 | 35 | 60 | 75 |

В таблице:

А - время высыхания до затвердевания для касания

В - время высыхания поверхности

1. Раствор для покрытия поверхностей, который представляет собой латексную краску и содержит растирочный раствор, полимерную эмульсию и растворитель, при этом растирочный раствор образован при использовании активного раствора, содержащего:основу в виде водного раствора ичастицы бемита, содержащиеся в ней, которые представляют собой анизотропно фасонированные частицы, имеющие коэффициент формы по меньшей мере 3:1, активированные веществами, выбранными из группы, включающей гидроксид аммония, соль щелочного или щелочноземельного металла, наноглины или коллоидный кремнезем, при этом раствор для покрытия поверхностей имеет растекание и распределение по поверхности с образованием ровной пленки, составляющее по меньшей мере около 6, и устойчивость против образования потеков более чем 7 мил.

2. Раствор для покрытия поверхностей по п.1, отличающийся тем, что полимерная эмульсия является акриловой.

3. Раствор для покрытия поверхностей по п.1, отличающийся тем, что имеет устойчивость против образования потеков от 7 до 12 мил.

4. Раствор для покрытия поверхностей по п.1, отличающийся тем, что содержит от 0,1 до 20% частиц бемита от веса раствора.

5. Раствор для покрытия поверхностей по п.4, отличающийся тем, что содержит от 0,5 до 10% частиц бемита от веса раствора.

6. Раствор для покрытия поверхностей по п.5, отличающийся тем, что содержит от 0,5 до 2% частиц бемита от веса раствора.

7. Раствор для покрытия поверхностей по п.1, отличающийся тем, что имеет время высыхания до затвердевания до отлипа меньше чем 30 мин.

8. Раствор для покрытия поверхностей по п.1, отличающийся тем, что частицы бемита имеют наибольший размер, составляющий по меньшей мере около 50 нм.

9. Раствор для покрытия поверхностей по п.8, отличающийся тем, что частицы бемита имеют наибольший размер в диапазоне от 100 до 1000 нм.

10. Раствор для покрытия поверхностей по п.1, отличающийся тем, что коэффициент формы частиц бемита составляет не меньше чем 6:1.

11. Раствор для покрытия поверхностей по п.1, отличающийся тем, что частицы бемита имеют вторичный коэффициент формы, который не превышает 3:1.

12. Раствор для покрытия поверхностей по п.1, отличающийся тем, что частицы бемита имеют площадь поверхности, составляющую по меньшей мере 10 м2/г.

13. Раствор для покрытия поверхностей по п.12, отличающийся тем, что частицы бемита имеют площадь поверхности, составляющую по меньшей мере 75 м2/г.

14. Раствор для покрытия поверхностей по п.13, отличающийся тем, что частицы бемита имеют площадь поверхности, составляющую от 100 до 350 м2/г.

15. Раствор для покрытия поверхностей по п.1, отличающийся тем, что восстанавливает 80% вязкости низкого сдвига в течение времени меньше чем 15 с.

16. Раствор для покрытия поверхностей по п.1, отличающийся тем, что его рН превышает 7,0.

17. Раствор для покрытия поверхностей, который содержит растирочный раствор, полимерную эмульсию и растворитель, при этом растирочный раствор образован при использовании активного раствора, содержащего основу в виде водного раствора, и содержащиеся в ней активированные частицы бемита, которые представляют собой анизотропно фасонированные частицы, имеющие коэффициент формы, составляющий по меньшей мере около 3:1, и наибольший размер, составляющий по меньшей мере 50 нм, активированные веществами, выбранными из группы, включающей гидроксид аммония, соль щелочного или щелочноземельного металла, наноглины или коллоидный кремнезем, при этом раствор для покрытия поверхностей имеет растекание и распределение по поверхности с образованием ровной пленки свыше 6, и устойчивость против образования потеков, составляющую по меньшей мере 7 мил.

18. Раствор для покрытия поверхностей по п.17, отличающийся тем, что частицы бемита составляют от 0,5 до 2% от веса раствора.

19. Раствор для покрытия поверхностей по п.17, отличающийся тем, что имеет время высыхания до затвердевания до отлипа меньше чем 30 мин.

20. Раствор для покрытия поверхностей по п.17, отличающийся тем, что частицы бемита имеют наибольший размер от 100 до 1000 нм.

21. Раствор для покрытия поверхностей по п.17, отличающийся тем, что частицы бемита имеют коэффициент формы, составляющий по меньшей мере 6:1.

22. Раствор для покрытия поверхностей по п.17, отличающийся тем, что частицы бемита имеют вторичный коэффициент формы, не превышающий 3:1.

23. Раствор для покрытия поверхностей по п.17, отличающийся тем, что частицы бемита имеют площадь поверхности, составляющую по меньшей мере 10 м2/г.

24. Раствор для покрытия поверхностей по п.23, отличающийся тем, что частицы бемита имеют площадь поверхности, составляющую по меньшей мере 75 м2/г.

25. Раствор для покрытия поверхностей по п.24, отличающийся тем, что частицы бемита имеют площадь поверхности, составляющую ориентировочно от 100 до 350 м2/г.

26. Раствор для покрытия поверхностей по п.17, отличающийся тем, что восстанавливает 80% вязкости низкого сдвига в течение времени меньше чем 15 с.

27. Способ получения раствора для покрытия поверхностей, который включает в себя следующие операции:активирование частиц бемита веществами, выбранными из группы, включающей гидроксид аммония, соль щелочного или щелочноземельного металла, наноглины или коллоидный кремнезем, для образования активного раствора на водной основе;образование растирочного раствора с использованием активного раствора; иобразование раствора для покрытия поверхностей с использованием растирочного раствора, полимерной эмульсии и растворителя,причем частицы бемита представляют собой анизатропно фасонированные частицы, имеющие коэффициент формы по меньшей мере 3:1.

28. Способ по п.27, отличающийся тем, что активирование частиц бемита приводит к получению активного раствора, имеющего реологию уменьшения сдвига.

29. Способ по п.27, отличающийся тем, что активирование частиц бемита предусматривает добавление основания.

30. Способ по п.29, отличающийся тем, что основание представляет собой гидроксид аммония.

31. Способ по п.27, отличающийся тем, что активирование частиц бемита предусматривает увеличение рН активного раствора до величины, составляющей по меньшей мере 7,0.

32. Способ по п.27, отличающийся тем, что активирование частиц бемита предусматривает добавление частиц коллоидного кремнезема, имеющих заряд, противоположный заряду частиц бемита.

33. Способ по п.27, отличающийся тем, что образование растирочного раствора предусматривает добавление пигмента.

34. Способ по п.27, отличающийся тем, что активирование частиц бемита предусматривает добавление соли.

35. Способ по п.27, отличающийся тем, что раствор для покрытия поверхностей имеет растекание и распределение по поверхности с образованием ровной пленки, превышающее 6.

36. Способ по п.27, отличающийся тем, что раствор для покрытия поверхностей имеет устойчивость против образования потеков, составляющую по меньшей мере 7 мил.

37. Способ по п.27, отличающийся тем, что частицы бемита составляют от 0,5 до 2% от веса раствора для покрытия поверхностей.

38. Способ по п.27, отличающийся тем, что раствор для покрытия поверхностей имеет время высыхания до затвердевания до отлипа меньше чем 30 мин.

39. Способ по п.27, отличающийся тем, что частицы бемита имеют наибольший размер, составляющий по меньшей мере около 50 нм.

40. Способ по п.27, отличающийся тем, что частицы бемита имеют площадь поверхности, составляющую по меньшей мере 10 м2/г.

41. Способ по п.27, отличающийся тем, что раствор для покрытия поверхностей восстанавливает 80% вязкости низкого сдвига в течение времени меньше чем 15 с.

42. Раствор для покрытия поверхностей, полученный способом по п.27.