Способ получения изделия из высокопрочного алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к области металлургии и машиностроения, а именно к способу получения изделий из высокопрочных, особенно сверхпрочных алюминиевых сплавов системы Al-Zn-Mg-Cu-Zr, применяемых в качестве обшивок крыла и других силовых элементов планера самолетов, а также наземных транспортных средств. Способ включает горячую прокатку слитка с получением заготовки, закалку, правку растяжением, предварительное старение и деформационное старение, совмещенное с формообразованием в режиме ползучести. Предварительное старение заготовки проводят в две ступени. На первой ступени нагрев проводят при температуре 95-115°С с выдержкой 3-10 ч, на второй ступени осуществляют нагрев при температуре 120-140°С с выдержкой 2-5 ч. Деформационное старение, совмещенное с формообразованием в режиме ползучести, проводят при температуре 145-165°С с выдержкой 5-10 ч и скорости деформирования не более 0,5%/час. Обеспечиваются стабильно высокие прочностные свойства алюминиевых сплавов при достаточном уровне коррозионной стойкости, трещиностойкости и сопротивления усталости, что увеличивает весовую эффективность и ресурс изделия. 2 табл.

Реферат

Изобретение относится к области металлургии и машиностроения, а именно к способу получения изделий из высокопрочных, особенно сверхпрочных алюминиевых сплавов системы Al-Zn-Mg-Cu-Zr, применяемых в качестве обшивок крыла и других крупногабаритных силовых элементов планера самолетов, а также наземных транспортных средств.

Известно, что высокопрочные алюминиевые сплавы имеют недостаточную технологическую пластичность при традиционных процессах формообразования деталей (гибка, обтяжка) в закаленном и искусственно состаренных состояниях. Это приводит к большой трудоемкости изготовления и даже к невозможности получения изделий сложной конфигурации (в том числе двойной кривизны) определенной номенклатуры, а также к снижению качества деталей в результате ухудшения их эксплуатационных характеристик под действием повышенной деформации. Поэтому для этих сплавов представляет особый интерес процесс получения изделий одновременного формообразования и искусственного старения - деформационное старение (ДС) в условиях воздействия температуры и деформации ползучести (деформации при низкой скорости, не превышающей 0,5%/час) применительно к изделиям сложной формы из плит и прессованных полуфабрикатов (Proceeding of ICAA-7, 2000, Japan p.1, p.455-460).

Этот ресурсосберегающий процесс позволяет за одну операцию плавного, однородного и медленного нагружения (преимущественно в автоклаве) получить точную, сложную форму без необходимости доводочных и правильных, как правило, трудно регулируемых, ручных работ. Это расширяет применение и увеличивает весовую отдачу конструкций.

Проблема ДС при формообразовании наиболее актуальна и реальна для получения изделий, особенно крупногабаритных, длинномерных, из высокопрочных и сверхпрочных высоколегированных сплавов на основе системы Al-Zn-Mg-Cu с малой добавкой Zr, которые находят возрастающее применение для снижения массы конструкций ввиду высокой удельной прочности.

Деформирование высокопрочных сплавов в холодном состоянии - правка плит и прессованных полуфабрикатов и формообразование изготовленных из них изделий жестко регламентируется, зависит от состояния термообработки и является одним из критических процессов производства. Деформирование выполняется кратковременным нагружением механическими способами (на растяжных машинах, прессах) в 2-х состояниях термообработки:

- до проведения искусственного старения, сразу после закалки (в пределах нескольких часов - свежезакаленном состоянии), когда сплавы имеют повышенную пластичность;

- в искусственном состаренном состоянии.

[Цветные металлы и сплавы, Энциклопедия «Машиностроение», М, 2001, т.II-3, с.94-131; Aluminum Standards and Data, Aluminium Association, USA, 2006, p 1.8-1.9.]

Деформирование в свежезакаленном состояние является одним из самых распространенных способов формообразования изделий, однако имеет для изделий сложной формы и крупногабаритных существенные недостатки:

- как правило, процесс многократный, в основном по двум причинам:

- ограничена (до ~3%) степень деформации ввиду того, что она ускоряет процесс дальнейшего искусственного старения, вызывая снижение прочности; ограничена продолжительность проведения деформации;

- возможный неблагоприятный рост зерна, что ухудшает эксплуатационные характеристики;

- недостаточная точность получаемой формы изделия, что требует дополнительной операции доводки;

- в результате повышается трудоемкость изготовления изделия.

Формообразование в полностью термообработанном состоянии - в искусственно состаренном ограничивается на практике изделиями только простой формы с минимальной степенью деформации, особенно изделий из сверхпрочных сплавов, т.к. деформация приводит к уменьшению запаса пластичности, трещиностойкости и сопротивления усталости сплавов.

Наиболее близким аналогом, взятым за прототип, по техническому решению и назначению к предлагаемому изобретению является способ получения изделия из высокопрочных сплавов на базе системы Al-Zn-Mg-Cu-Zr, включающий закалку, правку растяжением, предварительное старение и деформационное старение, совмещенное с процессом формообразования в режиме ползучести.

Предварительное одноступенчатое старение полуфабриката осуществляют в печи при температуре 93-127°С с выдержкой 3-12 ч.

Деформационное старение изготовленных из полуфабриката изделий совмещают с процессом их формообразования (преимущественно в автоклаве, в оснастке) при температуре 138-177°С с выдержкой 6-24 ч., в ряде случаев до 30 ч. (заявка США №2005/0269000).

Недостатком этого способа является то, что при предварительном одноступенчатом старении не создается достаточная термическая стабильность и оптимальность структуры выделений при старении, для обеспечения необходимого уровня прочностных и эксплуатационных характеристик, что является ключевым вопросом для реализации процесса, т.к. при формообразовании протекает не обычное старение, а деформационное старение (ДС) в условиях температуры и деформации ползучести.

Пластическая деформация изменяет характер распада твердого раствора по упрочняющим фазам, как правило, она способствует интенсификации распада (причем неоднородному) твердого раствора, что вызывает необходимость существенной корректировки параметров старения для сохранения комплекса необходимых свойств.

Кроме того, после низкотемпературного одностадийного режима старения по известному способу коррозионная стойкость полуфабриката низкая, что вызывает дополнительные затраты на его консервацию при перевозке из металлургического комплекса на авиационный завод, и имеются опасения появления очагов коррозии.

Следует отметить также и существенную длительность процесса, особенно при деформационном старении (до 30 ч), что увеличивает загрузку дорогостоящего энергоемкого оборудования и стоимость готовых изделий.

Технической задачей настоящего изобретения является разработка способа получения изделий сложной формы из высокопрочных, особенно сверхпрочных высоколегированных сплавов системы Al-Zn-Mg-Cu-Zr, позволяющего производить их методом плавного формообразования при повышенной температуре в режиме ползучести в процессе старения и обеспечивать стабильно высокие прочностные свойства при достаточном уровне коррозионной стойкости, трещиностойкости и сопротивления усталости, что увеличивает весовую эффективность и ресурс изделия.

Для решения данной задачи предложен способ получения изделия из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr, включающий горячую прокатку слитка с получением заготовки, закалку, правку растяжением, предварительное старение и деформационное старение, совмещенное с формообразованием в режиме ползучести, отличающийся тем, что предварительное старение проводят в две ступени, при этом на первой ступени нагрев проводят при температуре 95-115°С с выдержкой 3-10 ч, на второй ступени осуществляют нагрев при температуре 120-140°С с выдержкой 2-5 ч, а деформационное старение, совмещенное с формообразованием в режиме ползучести, проводят при температуре 145-165°С с выдержкой 5-10 ч и скоростью деформирования, не превышающей 0,5%/час.

Введение дополнительной второй ступени предварительного старения при сравнительно низкой температуре 120-140°С и кратковременной выдержке 2-5 ч, находящейся еще преимущественно в зонной стадии старения, приводит к увеличению в матрице при распаде алюминиевого твердого раствора плотности и термической стабильности центров упрочняющих выделений (зон ГП II и частично М'-фазы), более устойчивых к воздействию деформации и относительно высокотемпературного нагрева при 145-165°С с выдержкой 5-10 ч в процессе деформационного старения при формообразовании в режиме ползучести. Это предотвращает разупрочнение при деформационном старении и обеспечивает необходимый и стабильный уровень прочности изделия.

Кроме того, создается возможность сокращения продолжительности деформационного старения изделия до 10 ч, тем более что релаксация напряжений при деформации ползучести при температуре 140-165°С протекает в основном в первые часы, а затем резко замедляется и практически значения не имеет.

Предварительное старение на второй ступени также приводит к повышению коррозионной стойкости.

Примеры осуществления

В условиях промышленного производства были отлиты плоские крупногабаритные слитки толщиной 350 мм из высокопрочного сплава системы Al-Zn-Mg-Cu-Zr следующего химического состава, % по массе: 8,1% Zn; 2,2% Mg; 1,7% Cu; 0,12% Zr; 0,10% Fe; 0,04% Si, Al - ост. Слитки получены из электрической печи, полунепрерывным методом с охлаждением поверхности водой.

Затем методом горячей прокатки в поперечном и продольном направлении были получены плиты толщиной 35 мм. Плиты длиной 7000 мм подвергались закалке методом погружения в холодную воду, с последующей правкой растяжением с остаточной деформацией ~2,0% в свежезакаленном состоянии.

Плиты разрезали на заготовки, которые подвергали предварительному старению. Механические свойства заготовок из плит при статическом растяжении определяли на цилиндрических образцах с диаметром рабочей части d0=5 мм, вырезанных из центральной части сечения (1/2) и четверти сечения (1/4).

Тонкую структуру плит исследовали в просвечивающих электронных микроскопах JEM200CX и Tesla В9540.

Оценку коррозионной стойкости проводили испытаниями на расслаивающую коррозию (РСК) плоских образцов из плит размером 5×40×50 мм по 10-ти балльной системе в соответствии с ГОСТ 9.904 и по измерению удельной электропроводимости вихретоковым методом.

Деформационное старение, совмещенное с формообразованием, имитировалось на круглых и плоских образцах, полученных механической обработкой из плит, при испытании на ползучесть на испытательной машине ZST-3/3. В образцах создавалась остаточная деформация ползучести до ~1,5% (отвечающая типичной степени деформации реальных изделий) при различных температурах 145-165°С / длительности испытаний и уровнях напряжений.

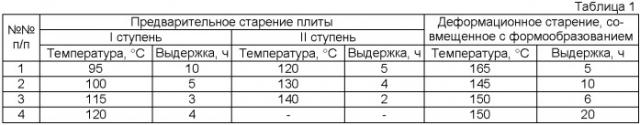

В таблице 1 представлены режимы старения плит и образцов, где примеры 1-3 - предлагаемый способ; 4 - способ по прототипу.

Механические свойства при растяжении и удельную электропроводимость, после испытаний на ползучесть, определяли непосредственно на этих же образцах.

Малоцикловую усталость оценивали по ГОСТ 25.502 на цилиндрических образцах корсетного типа (Kt=1,1), изготовленных из образцов после испытания на ползучесть.

Ударную вязкость оценивали на образцах по ГОСТ 9454, вырезанных после испытания на ползучесть из плоских образцов.

В таблице 2 показан сравнительный уровень свойств и параметров структуры плит и образцов, полученных по предлагаемому способу и способу прототипа.

Как свидетельствуют полученные и представленные в таблице 2 результаты, предложенный способ изготовления изделия позволяет реализовать новый процесс деформационного старения - совмещение плавного формообразования при повышенной температуре в режиме ползучести со старением для получения изделий сложной формы при обеспечении высоких прочностных свойств, коррозионной стойкости, трещиностойкости и сопротивления усталости с целью повышения весовой эффективности и ресурса.

Способ рекомендуется для производства изделий из плит и прессованных полуфабрикатов (панелей, массивных профилей, полос), особенно длинномерных и крупногабаритных, предназначенных для основных силовых элементов планера самолета (обшивок и стрингеров крыла) и средств наземного транспорта.

Способ получения изделия из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr, включающий горячую прокатку слитка с получением заготовки, закалку, правку растяжением, предварительное старение и деформационное старение, совмещенное с формообразованием в режиме ползучести, отличающийся тем, что предварительное старение заготовки проводят в две ступени, при этом на первой ступени нагрев проводят при температуре 95-115°С с выдержкой 3-10 ч, на второй ступени осуществляют нагрев при температуре 120-140°С с выдержкой 2-5 ч, а деформационное старение, совмещенное с формообразованием в режиме ползучести, проводят при температуре 145-165°С с выдержкой 5-10 ч и скорости деформирования не более 0,5%/ч.