Вскрышной агрегат

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при открытой разработке месторождений полезных ископаемых по бестранспортной системе в сложных горно-геологических условиях. Технический результат - увеличение производительности вскрышного агрегата и снижение износа канатов. Вскрышной агрегат содержит забойную и отвальную неповоротные ходовые платформы с мачтами, соединенными между собой двумя тягово-несущими канатами, двухсторонний ковш с днищем V-образной формы, связанный с каждой мачтой посредством подъемно-тягового каната, огибающего соответствующий блок, размещенный между тягово-несущими канатами. Блок забойной неповоротной ходовой платформы жестко связан с первым тягово-несущим канатом и соединен со вторым тягово-несущим канатом с возможностью перемещения по этому канату относительно блока отвальной неповоротной ходовой платформы совместно со вторым тягово-несущим канатом. Блок отвальной неповоротной ходовой платформы жестко связан со вторым тягово-несущим канатом и соединен с первым тягово-несущим канатом с возможностью перемещения по этому канату относительно блока забойной неповоротной ходовой платформы совместно с первым тягово-несущим канатом. 10 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при открытой разработке месторождений полезных ископаемых по бестранспортной системе в сложных горно-геологических условиях.

Проблема использования вскрышных агрегатов заключается в следующем.

Эффективность применения таких агрегатов зависит от системы подвески ковша. Известны две системы подвески.

Первая предусматривает жесткую связь ковша с несущим или тягово-несущим канатом [авторское свидетельство СССР №840246, кл. E02F 3/48, опубликовано 23.06.81. Бюллетень №23; Ржевский В.В. «Открытые горные работы». Часть 1. Производственные процессы. М.: Недра, 1985, 509 с., стр.370-371, рис.17.12,б; Скурихин Ю.Г., Гордеев Ю.К., Дорофеев В.А. «Результаты исследований вскрышного агрегата». Журнал Уголь, 1996 г., №6, стр.34-36; патент Российской Федерации на авторское свидетельство №2255181, кл. E02F 3/54, опубликовано 27.06.2005; авторское свидетельство СССР №132568, кл. E02F 3/46, E02F 3/54, опубликовано 01.01.1960 в бюллетене изобретений №19]. В этом случае ковш опускается до места черпания, связанным с несущим или тягово-несущим канатом. В результате снижается производительность агрегата и повышается износ канатов.

Производительность снижается из-за увеличения продолжительности рабочего цикла за счет выполнения дополнительных вспомогательных работ, применения ковшей одностороннего действия, а также двухстороннего действия с движущимися элементами и др.

Причиной повышенного износа каната является его трение о породу с увеличением расстояния от вскрышного агрегата до верхней бровки уступа при понижении горных работ или росте ширины вскрышной заходки. Понижение горных работ обуславливает возрастание ширины площадки безопасности и увеличение расстояния между оборудованием и верхней бровкой уступа. Это уменьшает расстояние между канатом и верхней бровки уступа вплоть до ликвидации его и врезания каната в породу. При этом канат интенсивно изнашивается. Кроме того, в районе верхней бровки уступа отвальной заходки ковш перемещается методом волочения по породе. В

результате скорость перемещения ковша снижается в несколько раз, увеличивается продолжительность цикла и снижается производительность агрегата. При разработке угольных месторождений ширина вскрышной заходки достигает 80-100 м при традиционной ширине 40-60 м, что увеличивает расстояние между вскрышным агрегатом и верхней бровкой вскрышного уступа и отсыпаемой отвальной заходки.

Вторая система подвески ковша характеризуется регулированием расстояния между ковшом и тягово-несущим канатом [патент Российской Федерации на авторское свидетельство №2034114, кл. E02F 3/54, опубликовано 30.04.1995, бюллетень №12]. Это повышает производительность вскрышного агрегата за счет применения ковша двухстороннего действия и снижает износ канатов при трении их о породу.

Однако производительность таких агрегатов снижается в результате непроизводительных затрат времени при выполнении элементов перемещения ковша в процессе рабочего цикла. Повышенный износ канатов происходит за счет трения между собой подъемно-тяговых канатов.

Таким образом, проблема использования вскрышного агрегата заключается в увеличении его производительности и снижении износа канатов.

Известна машина для разработки грунта, состоящая из двух ходовых платформ, оборудованных стрелами, которые соединены тяговым канатом для перемещения двухстороннего ковша [авторское свидетельство СССР №840246, кл. E02F 3/48, опубликовано 23.06.1981, бюллетень №23].

Общими признаками известной машины для разработки грунта с заявляемым изобретением являются: неповоротные ходовые платформы, тяговые канаты и двухсторонний ковш.

Недостатками этой машины являются:

- низкая производительность вследствие большого веса ходовых платформ, на которых смонтированы стрелы равной длины, наклоненные в сторону, противоположную от эксплуатационной траншеи, а также наличие шарнирно связанных ковшей с тяговым канатом, которыми невозможно производить черпание и разгрузку породы в любом месте по пути ее транспортирования, производить оборку откоса уступа; черпание породы такими ковшами связано с повышенным налипанием и примерзанием горной массы, при этом черпание породы сопровождается низким коэффициентом наполнения ковша и увеличением продолжительности рабочего цикла;

- повышенный износ тягового каната при трении его о породу в результате увеличения ширины площадки безопасности, с понижением горных работ или роста ширины вскрышной заходки.

Известен башенный экскаватор, состоящий из хвостовой и головной ходовых платформ, оборудованных башнями, соединенными между собой несущим канатом, ковша, связанного с соответствующими башнями тяговыми канатами и тележки, передвигающейся по несущему канату. [Ржевский В.В. Открытые горные работы. Часть 1. Производственные процессы. М.: Недра, 1985, 509 с., стр.370-371, рис.17. 12, б].

Общими признаками известного башенного экскаватора с заявляемым изобретением являются: неповоротные ходовые платформы, несущий канат и ковш.

Недостатками известного башенного экскаватора являются:

- низкая производительность вследствие жесткой связи ковша экскаватора с несущим канатом и применения ковша одностороннего действия, а также черпания ковша в направлении, противоположном его перемещению к месту разгрузки на отвале. Это увеличивает время формирования отвальных ярусов, зачистки кровли залежи полезного ископаемого, экскавации гребней породы между проходами ковша, ликвидации зависаний породных массивов и т.д. При этом экскавируется дополнительный объем пород, образующийся в результате его перемещения впереди груженого ковша в так называемой «призме волочения» и увеличивается расстояние транспортирования пород в отвал;

- повышенный износ каната происходит вследствие его трения о породу при увеличении расстояния между башенным экскаватором и верхней бровкой уступа из-за роста ширины площадки безопасности с понижением горных работ или увеличения ширины заходки.

Известен вскрышной агрегат, состоящий из забойной неповоротной ходовой платформы со стрелой и отвальной неповоротной ходовой платформы с мачтой. Стрела и мачта соединены между собой тягово-несущим канатом с блоком, к которому подвешен ковш, связанный тяговым канатом с забойной неповоротной ходовой платформой [Скурихин Ю.Г., Гордеев Ю.К., Дорофеев В.А. «Результаты исследований вскрышного агрегата». Журнал Уголь, 1996 г., №6, стр.34-36].

Общими признаками известного вскрышного агрегата с заявляемым изобретением являются: неповоротная забойная ходовая платформа, неповоротная отвальная ходовая платформа с мачтой, соединяющий неповоротные ходовые платформы тягово-несущий канат и ковш.

Недостатками известного вскрышного агрегата являются:

- низкая производительность вследствие жесткой связи ковша с тягово-несущим канатом и использования ковша одностороннего действия. Это увеличивает время формирования отвальных ярусов, зачистки кровли залежи полезного ископаемого, экскавации гребней между проходами ковша, ликвидации зависаний разрыхленных горных пород, оборки откосов уступов, уборки породы в районе нижней бровки уступа, увеличения времени рабочего цикла при перемещении заполненного породой ковша методом «волочения» в районе верхней бровки отсыпаемой отвальной заходки при понижении горных работ и т.д.;

- повышенный износ каната в результате жесткой связи ковша вскрышного агрегата с несущим канатом происходит вследствие трения канатов о породу при увеличении расстояния между вскрышным агрегатом и верхней бровкой уступа или отвальной заходки в результате роста ширины вскрышной заходки или ширины площадки безопасности при понижении горных работ.

Известен башенный экскаватор, состоящий из машинной и хвостовой башен, соединенных между собой двумя несущими и двумя тяговыми канатами, а также двух ковшей с полозьями, связанных с тележками, передвигающимися по несущим канатам [патент Российской Федерации на авторское свидетельство №2255181, кл. E02F 3/54, опубликовано 27.06.2005].

Общими признаками известного башенного экскаватора с заявляемым изобретением являются канаты и ковш.

Недостатками известного башенного экскаватора являются:

- низкая производительность вследствие перемещения ковшей по почве из-за снижения скорости его движения в несколько раз; увеличения времени заполнения ковша при зачистке нижней бровки уступа, при загрузке транспортных средств и при формировании отвального яруса;

- повышенный износ каната в результате его трения о породу при увеличении расстояния между башенным экскаватором и верхней бровкой вскрышного уступа или отсыпаемой отвальной заходки в результате роста ширины площадки безопасности с понижением горных работ или увеличения ширины вскрышной заходки.

Известен канатно-башенный экскаватор, включающий забойную и отвальную неповоротные ходовые платформы с мачтами, соединенными между собой несущим канатом, и двухсторонним ковшом [авторское свидетельство СССР №132568, кл. E02F 3/46, E02F 3/54, опубликовано 01.01.1960 в бюллетене изобретений №19].

Общими признаками известной канатно-башенной установки с заявляемым изобретением являются забойная и отвальная неповоротные ходовые платформы с мачтами, соединенными между собой канатом, двухсторонний ковш, связанный с соответствующими мачтами канатами.

Недостатками известной канатно-башенной установки являются:

- низкая производительность вследствие использования двухстороннего ковша, состоящего из двух соединенных между собой цепью ковшей, и жесткой их связи с несущим канатом. При одностороннем относительно траншеи складировании пород в отвал в работе будет находиться только один из двух ковшей. Второй ковш будет препятствовать заполнению первого ковша. Жесткая связь каждого из ковшей с несущим канатом увеличивает время формирования отвальных ярусов, зачистки кровли залежи полезного ископаемого, уборки гребней между проходами ковша, ликвидации зависаний разрыхленных горных пород, оборки откосов уступов, уборки породы в районе нижнее бровки уступа, рабочего цикла за счет перемещения заполненного породой ковша методом «волочения» в районе верхней бровки отсыпаемой отвальной заходки при понижении горных работ и т.д.;

- повышенный износ каната в результате жесткой связи двухстороннего ковша с несущим канатом происходит вследствие трения канатов о породу при увеличении расстояния между канатно-башенной установкой и верхней бровкой уступа или отсыпаемой отвальной заходкой из-за роста ширины площадки безопасности при понижении горных работ или ширины вскрышной заходки.

За прототип принят агрегат для бестранспортной системы разработки по патенту Российской Федерации на изобретение №2034114, кл. E02F 3/54, опубликовано 30.04.1995, как наиболее близкий по технической сущности и выполняемым им функциям.

Агрегат для бестранспортной системы разработки состоит из забойной и отвальной неповоротных ходовых платформ с мачтами, соединенными между собой тягово-несущим канатом, и двухстороннего ковша с днищем V-образной формы, связанного с мачтами подъемно-тяговыми канатами, огибающими соответствующий блок, закрепленный на тягово-несущем канате.

Общими признаками известного агрегата для бестранспортной системы разработки с заявляемым изобретением являются:

- забойная и отвальная неповоротные ходовые платформы с мачтами, соединенными между собой тягово-несущим канатом;

- ковш с днищем V-образной формы, связанный с мачтами подъемно-тяговыми канатами, огибающими соответствующий блок, закрепленный на тягово-несущем канате.

Недостатками известного агрегата для бестранспортной системы разработки являются:

- низкая производительность в результате выполнения непроизводительных операций в процессе рабочего цикла. Так, при перемещении ковша после разгрузки от отвальной неповоротной ходовой платформы к месту черпания в сторону забойной неповоротной ходовой платформы подъемно-тяговые канаты на участке между ковшом и блоком параллельны и находятся в вертикальном положении, при котором ковш опускают на поверхность породы для черпания.

Для перемещения ковша в процессе черпания в сторону отвальной платформы тягово-несущие канаты на участке между ковшом и блоком наклоняют в сторону отвальной платформы и устанавливают под углом, обеспечивающим заполнение ковша при его перемещении. После заполнения ковша породой подъемно-тяговые канаты возвращают в первоначальное вертикальное положение для отрыва его от места черпания и транспортирования ковша к отвальной платформе. Оторвав ковш от места черпания, его устанавливают в положение для перемещения к отвальной платформе для разгрузки. При транспортировании груженого ковша подъемно-тяговые канаты на участке между ковшом и блоком занимают параллельное вертикальное положение.

Во время наклона подъемно-тяговых канатов в положение для черпания и возвращения их после черпания в первоначальное транспортное положение ковш находится в неподвижном состоянии и никаких работ не производит.

В результате продолжительность рабочего цикла возрастает на величину времени наклона подъемно-тяговых канатов на участке между ковшом и блоком для черпания и возвращения их в первоначальное вертикальное положение для транспортирования ковша к месту разгрузки. Так при ведении горных работ на глубине 70,0 м средняя продолжительность рабочего цикла составляет 95,0 с. Время наклона подъемно-тяговых канатов в положение для черпания и возврат их в положение для транспортирования ковша к месту разгрузки равно 18,0 с или 19,0% продолжительности рабочего цикла, является непроизводительным и уменьшает производительность вскрышного агрегата.

- повышенный износ канатов происходит в результате трения подъемно-тяговых канатов друг о друга на участке между ковшом и блоком при провисании их в процессе черпания.

Причиной недостатков прототипа является отсутствие технических решений, направленных на:

- уменьшение непроизводительного времени на перевод подъемно-тяговых канатов на участке между ковшом и блоком из транспортного положения в положение для черпания ковшом, а после черпания и отрыва ковша от места черпания - обратно в положение для транспортирования груженого ковша к месту разгрузки;

- сокращение износа канатов.

Заявляемое изобретение направлено на решение задач по увеличению производительности вскрышного агрегата и снижению износа канатов.

Технический результат заявляемого изобретения заключается в увеличении производительности вскрышного агрегата и снижении износа канатов за счет изменения системы подвески ковша.

Технический результат достигается тем, что вскрышной агрегат, состоящий из забойной и отвальной неповоротных ходовых платформ с мачтами, соединенными тягово-несущим канатом, и двухстороннего ковша с днищем V-образной формы, соединенного с мачтами подъемно-тяговыми канатами, огибающими соответствующий блок, закрепленный на тягово-несущем канате, оборудуют согласно заявляемому изобретению дополнительным тягово-несущим канатом, соединяющим мачты забойной и отвальной неповоротных ходовых платформ, при этом блоки забойной и отвальной неповоротных ходовых платформ размещены между тягово-несущими канатами и соединены с ними с возможностью перемещения относительно друг друга совместно с тягово-несущими канатами, причем блок забойной неповоротной ходовой платформы жестко связан с одним тягово-несущим канатом, а блок отвальной неповоротной ходовой платформы - с другим тягово-несущим канатом.

Соединение мачт забойной и отвальной неповоротных ходовых платформ дополнительным тягово-несущим канатом обеспечивает возможность перемещения относительно друг друга блоков подъемно-тяговых канатов совместно с тягово-несущими канатами. Это позволяет менять расстояние между блоками и регулировать угол наклона канатов в процессе выполнения рабочего цикла.

Размещение блоков между тягово-несущими канатами создает места крепления подъемно-тяговых канатов к ковшу в плоскости, совпадающей с вертикальной плоскостью, проходящей по середине ширины ковша и обеспечивающей его равновесие. Это направлено на достижение технического результата, включающего обеспечение равновесия ковша совместно с двумя тягово-несущими канатами.

Связь блоков с тягово-несущими канатами создает конструктивную прочность системы подвески ковша.

Обеспечение возможности перемещения относительно друг друга блоков совместно с тягово-несущими канатами предусматривает изменение расстояния между блоками подъемно-тяговых канатов в процессе выполнения рабочего цикла вскрышного агрегата, уменьшить время на изменение угла наклона подъемно-тяговых канатов при переводе их из транспортного положения в положение для черпания ковшом и наоборот. Это уменьшает продолжительность рабочего цикла вскрышного агрегата и увеличивает его производительность, обеспечивая технический результат.

Жесткое крепление блока забойной неповоротной ходовой платформы к одному тягово-несущему канату и жесткое крепление блока отвальной неповоротной ходовой платформы к другому тягово-несущему канату позволяет перемещать блоки, изменяя расстояние между ними, обеспечивая положение ковша, необходимое для выполнения элементов рабочего процесса и уменьшения продолжительности цикла.

В результате раздвигания блоков расстояние между подъемно-тяговыми канатами возрастает, что сокращает их износ за счет уменьшения трения друг о друга при их провисании. Это обеспечивает достижение технического результата.

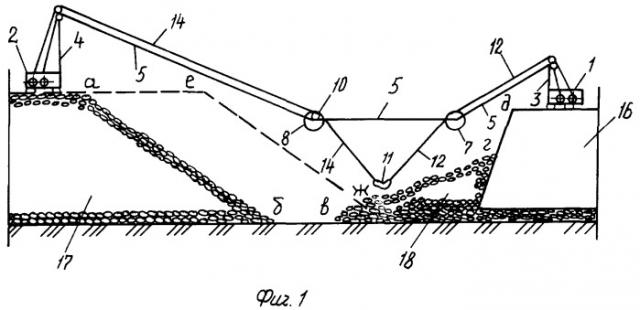

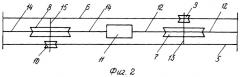

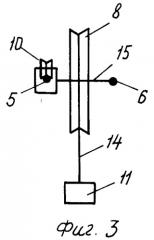

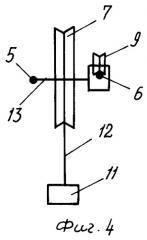

Заявляемое изобретение поясняется чертежами (фиг.1-10), где на фиг.1 изображен вскрышной агрегат в работе; на фиг.2 представлена схема соединения блоков забойной и отвальной неповоротных ходовых платформ с тягово-несущими канатами в плане; на фиг.3 - схема соединения блока отвальной неповоротной ходовой платформы с тягово-несущими канатами в поперечном разрезе; на фиг.4 - схема соединения блока забойной неповоротной ходовой платформы с тягово-несущими канатами в поперечном разрезе; на фиг.5 - схема положения блоков неповоротных ходовых платформ после их перемещения к неповоротным ходовым платформам (стрелками показано направление перемещения, пунктирами - исходное положение блоков); на фиг.6 - схема положения блоков неповоротных ходовых платформ после их перемещения от неповоротных ходовых платформ (стрелками показано направление перемещения, пунктирами - исходное положение блоков); на фиг.7 - перемещение ковша после разгрузки; на фиг.8 - черпание породы ковшом; на фиг.9 - положение ковша после черпания; на фиг.10 - оборка откоса уступа ковшом.

Вскрышной агрегат (фиг.1) состоит из забойной 1 и отвальной 2 неповоротных ходовых платформ с мачтами 3 и 4 этих платформ, которые расположены по сторонам эксплуатационной траншеи а, б, в, г, д. Мачта 3 забойной платформы 1 соединена с мачтой 4 отвальной платформы 2 двумя тягово-несущими канатами 5 и 6 с закрепленными на них блоками 7, 8, 9 и 10. (На фиг.1, 7, 8, 9, 10 канат 6 не виден, а показан на фиг.2, 3, 4, 5, 6. Блок 9 на фиг.1, 7, 8, 9, 10 не виден, а показан на фиг.2, 4, 5, 6.) С одной стороны ковш 11 соединен с мачтой 3 забойной неповоротной платформы 1 подъемно-тяговым канатом 12 забойной неповоротной ходовой платформы 1 (фиг.1), огибающим блок 7. Блок 7 связан с тягово-несущими канатами 5 и 6 осью вращения 13 и блоком 9 (показаны на фиг.2, 4, 5, 6). С другой стороны ковш 11 связан с мачтой 4 отвальной неповоротной ходовой платформы 2 (фиг.1) подъемно-тяговым канатом 14 отвальной ходовой платформы 2, огибающим блок 8. Блок 8 связан с тягово-несущим канатами 5 и 6 осью вращения 15 и блоком 10 (см. фиг.2, 3, 5, 6).

Блок 7 подъемно-тягового каната 12 забойной неповоротной ходовой платформы 1 расположен между тягово-несущими канатами 5 и 6 и жестко связан осью вращения 13 этого блока 7 с тягово-несущим канатом 5 и блоком 9, установленным с возможностью перемещения по тягово-несущему канату 6 (фиг.2, 4, 5, 6). Блок 8 подъемно-тягового каната 14 отвальной неповоротной ходовой платформы 2 расположен между тягово-несущими канатами 5 и 6 и жестко связан осью вращения 15 этого блока 8 с тягово-несущим канатом 6 и блоком 10, установленным с возможностью перемещения по тягово-несущему канату 5 (см. фиг.2, 3, 5, 6).

При этом схематично на фиг.1 элементы траншеи обозначены следующими позициями: 16 - вскрышной уступ; 17 - внутренний отвал; 18 - взорванная порода; а, е, ж - контур отсыпаемого внутреннего отвала.

Вскрышной агрегат работает следующим образом.

Забойную неповоротную ходовую платформу 1 устанавливают на вскрышном уступе 16 на расстоянии от верхней бровки этого уступа, исключающем обрушение уступа под воздействием нагрузки от забойной неповоротной ходовой платформы 1. Отвальную неповоротную ходовую платформу 2 устанавливают на внутреннем отвале 17 на расстоянии от верхней бровки этого отвала, исключающем обрушение отвала под воздействием нагрузки от отвальной неповоротной ходовой платформы 2. Забойная неповоротная ходовая платформа 1 передвигается вдоль вскрышного уступа 16. Отвальная неповоротная ходовая платформа 2 перемещается вдоль верхней бровки внутреннего отвала 17. При этом экскавируется взорванная порода 18, перемещается и складируется во внутренний отвал в пределах контура а-е-ж.

Исследование работы двухстороннего ковша с днищем V-образной формы показало, что устойчивость ковша 11 обеспечивается при равенстве углов наклона подъемно-тяговых канатов 12 и 14 на участках между ковшом 11 и блоками 7 и 8 соответственно забойной 1 и отвальной 2 неповоротных ходовых платформ. Если угол наклона подъемно-тягового каната 12 на участке между ковшом 11 и блоком 7 меньше угла наклона подъемно-тягового каната 14 на участке между ковшом 11 и блоком 8, то ковш наклоняется зубьями вниз в сторону подъемно-тягового каната 7 с меньшим углом наклона. По такой схеме работает и ковш драглайна, равновесие которого создается наличием уравновешивающего каната. При угле наклона тягового каната менее угла наклона подъемного каната и отсутствии уравновешивающего каната ковш опускается зубьями вниз в сторону тягового каната.

Схема подвески ковша 11 проверена на макете моделирующей установки.

При разгрузке ковша 11 на верхней площадке отсыпаемой отвальной заходки по контуру а-е-ж подъемно-тяговые канаты 12 и 14 на участках между ковшом 11 и блоками 7, 8 забойной 1 и отвальной 2 неповоротных ходовых платформ соответственно занимают вертикальное положение, обеспечивающее наиболее близкое расположение разгруженной породы к отвальной неповоротной ходовой платформе 2.

Для перемещения ковша 11 в процессе черпания породы в сторону отвальной неповоротной ходовой платформы 1 ковш 11 транспортируют в направлении забойной неповоротной ходовой платформы 1 тягово-несущим канатом 5 с блоками 7, 9 и подъемно-тяговым канатом 12, тягово-несущим канатом 6 с блоками 8, 10 и подъемно-тяговым канатом 14, обеспечивая вертикальное положение подъемно-тягового каната 12 на участке между ковшом 11 и блоком 7, и наклонное - подъемно-тягового каната 14 на участке между ковшом 11 и блоком 8. При этом ковш 11 наклоняют зубьями вниз и опускают при его движении в сторону забойной неповоротной ходовой платформы 1. Блок 8 подъемно-тягового каната 14 отвальной неповоротной платформы 2 останавливают над верхней бровкой отсыпаемой отвальной заходки в пределах контура а-е-ж, а блок 7 подъемно-тягового каната 12 забойной неповоротной ходовой платформы 1 - над местом черпания (см. фиг.7).

Ослаблением подъемно-тягового каната 12 забойной неповоротной ходовой платформы 1 ковш 11 опускают и натяжением подъемно-тягового каната 14 отвальной неповоротной ходовой платформы 2 перемещают ковш 11 в процессе черпания породы в сторону отвальной неповоротной ходовой платформы 2. Угол внедрения регулируют подъемно-тяговым канатом 12 забойной неповоротной ходовой платформы 1 (см. фиг.8).

Перед отрывом заполненного породой ковша 11 от места черпания и переводом его в транспортное положение увеличивают угол наклона подъемно-тягового каната 14 на участке между ковшом 11 и блоком 8 отвальной неповоротной ходовой платформы 2 и уменьшают угол наклона подъемно-тягового каната 12 на участке между ковшом 11 и блоком 7 забойной неповоротной ходовой платформы 1 до их равенства между собой посредством натяжения тягово-несущего каната 6 с блоками 8, 10 и тягово-несущего каната 5 с блоками 7, 8 в сторону забойной неповоротной ходовой платформы 2 (см. фиг.1, 9).

Действием тягово-несущих канатов 5, 6 и подъемно-тяговых 12, 14 заполненный породой ковш 11 отрывают от места черпания и при равенстве углов наклона подъемно-тяговых канатов 12, 14 на участках между ковшом 11 и блоками 7, 8 соответственно и перемещают в сторону внутреннего отвала 17 к месту разгрузки.

Для перемещения ковша 11 в процессе черпания породы в сторону забойной неповоротной ходовой платформы 1 ковш 11 транспортируют после его разгрузки в сторону забойной платформы 1 тягово-несущим канатом 5 с блоками 7, 9 и подъемно-тяговым канатом 12, тягово-несущим канатом 6 и подъемно-тяговым канатом 14, обеспечивая вертикальное положение подъемно-тягового каната 12 на участке между ковшом 11 и блоком 7, и наклонное - подъемно-тягового каната 14. При этом зубья ковша 11 наклоняют вниз, опуская его к месту черпания при движении в сторону забойной платформы 1. Блок 7 подъемно-тягового каната 12 останавливают над верхней бровкой вскрышного уступа 16, блок 8 подъемно-тягового каната 14 - над местом черпания.

Ослаблением подъемно-тягового каната 14 отвальной неповоротной ходовой платформы 2 опускают ковш 11 к месту черпания и натяжением подъемно-тягового каната 12 забойной неповоротной ходовой платформы 1 перемещают ковш 11 в процессе черпания в сторону забойной неповоротной ходовой платформы 1. Угол внедрения регулируют подъемно-тяговым канатом 14 отвальной неповоротной ходовой платформы 2.

Перед отрывом заполненного породой ковша 11 от места черпания и перевода его в транспортное положение уменьшают угол наклона подъемно-тягового каната 14 на участке между ковшом 11 и блоком 8 и увеличивают угол наклона подъемно-тягового каната 12 на участке между ковшом 11 и блоком 7 до равенства этих углов между собой посредством натяжения тягово-несущего каната 6 с блоками 8, 10 и тягово-несущего каната 5 с блоками 7, 9 в сторону отвальной неповоротной ходовой платформы 2.

После заполнения ковша 11 породой действием тягово-несущих канатов 5, 7, подьемно-тяговых - 12, 14 груженый ковш 11 отрывают от места черпания и при равенстве углов наклона подъемно-тяговых канатов 12, 14 на участках между ковшом 11 и блоками 7, 8 соответственно перемещают в сторону внутреннего отвала к месту разгрузки.

Изменение угла наклона подъемно-тяговых канатов 12, 14 на участке между ковшом 11 и блоками 7, 8 соответственно совмещается во времени с перемещением ковша 11 от места его разгрузки до места черпания. Поэтому непроизводительные операции не выполняют, и время на это не затрачивается. Изменение угла наклона этих канатов перед отрывом заполненного породой ковша 11 от места черпания и подготовкой его к транспортированию до места разгрузки является непроизводительной операцией, так как это производится при неподвижном ковше 11. Однако угол наклона подъемно-тяговых канатов вдвое меньше, чем по прототипу, что соответствует уменьшению непроизводительного времени в два раза.

При погрузке транспортных средств, зачистке кровли пласта полезного ископаемого и нижней его бровки, оборке откоса уступа (см. фиг.10) процессы изменения углов наклона подъемно-тяговых канатов и транспортирования ковша от места разгрузки к месту черпания совмещаются во времени полностью, а после заполнения ковша породой или полезным ископаемым непроизводительное время, затрачиваемое на подготовку ковша к отрыву от места черпания и транспортирование, уменьшается наполовину. Это сокращает время рабочего цикла в результате уменьшения продолжительности непроизводительных операций.

Вскрышной агрегат, включающий забойную и отвальную неповоротные ходовые платформы с мачтами, соединенными тягово-несущим канатом, двухсторонний ковш с днищем V-образной формы, связанный с каждой мачтой посредством подъемно-тягового каната, огибающего соответствующий блок, закрепленный на тягово-несущем канате, отличающийся тем, что он дополнительно содержит тягово-несущий канат, соединяющий забойную и отвальную неповоротную ходовые платформы, при этом блоки забойной и отвальной неповоротной ходовых платформ размещены между тягово-несущими канатами и соединены с ними с возможностью перемещения относительно друг друга совместно с тягово-несущими канатами, причем блок забойной неповоротной ходовой платформы жестко связан с одним тягово-несущим канатом, а блок отвальной неповоротной ходовой платформы - с другим тягово-несущим канатом.