Система контроля утечек газов и жидкостей в шаровых кранах магистрального трубопровода

Иллюстрации

Показать всеИзобретение относится к способам и средствам транспортировки газов и жидкостей и может быть использовано для испытаний запорно-регулирующей арматуры (ЗРА) магистрального трубопровода (МТ). Существо изобретения заключается в том, что к внутрикрановой полости шарового крана подсоединяют дренажную трубку (ДТ) и соединяют ее с трубопроводами высокого и низкого давлений (ТВД и ТНД) импульсными трубками высокого и низкого давлений (ИТВД и ИТНД). В ИТВД и ИТНД устанавливают электромагнитные клапаны (ЭМК), а в ДТ - реверсивный расходомер. Реверсивный расходомер и выходы импульсных трубок соединены через пневматическую крестовину с атмосферой. Управляемые входы ЭМК подключены через цифроаналоговый преобразователь к выходу сервера. А выход расходомера через аналого-цифровой преобразователь подсоединен к входу сервера. Система в автоматическом режиме позволяет с помощью реверсивного расходомера прямым способом измерить утечки газа через первое и второе уплотнения по ходу газа у шарового крана ЗРА. Технический результат: повышение точности измерений утечек газа, автоматизация процесса измерений. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способам и средствам транспортировки газов и жидкостей и может быть использовано для контроля герметичности уплотнений запорно-регулирующей арматуры (ЗРА) магистрального трубопровода (МТ).

Известна система аналогичного назначения, содержащая инжектор индикаторного газа и датчики концентрации индикаторного газа, расположенные по разные стороны ЗРА на известном расстоянии от инжектора /Патент РФ №2309323, кл. F17D 5/02, 2007/.

В аналоге измеряют время прохождения индикаторным газом (меткой) известного расстояния и концентрацию индикаторного газа в метке, по которым судят об утечке транспортируемого газа через негерметичный затвор закрытого шарового крана ЗРА.

Недостатками аналога являются низкая точность контроля размеров утечки газа, связанная с размытостью метки, и невозможность определения размеров утечки газа отдельно через каждое из уплотнений шарового крана ЗРА.

Известна система контроля утечек газа в шаровых кранах ЗРА МТ, принятая за прототип, содержащая дренажную трубку с запорным вентилем, подсоединенную к полости крана /Калужских А.Н. «Шаровые краны: контроль герметичности в условиях действующей компрессорной станции магистрального газопровода». Обзор. информ. Сер. Транспорт и подземное хранение газа. - М.: ООО «ИРЦ Газпром», 2002, стр.22-25, рис.8/.

В прототипе к дренажной трубке подсоединяется камера, в крышке которой выполнено калиброванное отверстие, и измеряется скорость истечения газа из этого калиброванного отверстия, выраженная через параметры газа. Имеются также три измерителя статических давлений, подключенные к трубопроводам высокого и низкого давлений и к внутрикрановой полости.

Недостатками прототипа являются невысокая точность измерений величин утечек газа через негерметичный закрытый шаровой кран ЗРА, связанная с большим количеством допущений при составлении уравнений, из которых определяют расход газа (величину утечки), а также невозможность прямых измерений утечек газа через каждое уплотнение крана ЗРА в отдельности.

Кроме того, недостатком прототипа является невозможность автоматизации процесса измерений.

Техническим результатом, получаемым от внедрения изобретения, является повышение точности измерений утечек газа через негерметичный закрытый затвор шарового крана ЗРА за счет получения возможности прямых измерений расходов газа реверсивным расходомером через каждое уплотнение крана в отдельности, а также получение возможности автоматизации процесса измерений.

Данный технический результат достигают за счет того, что система контроля утечек газа в шаровых кранах магистрального трубопровода, содержащая дренажную трубку с запорным вентилем, подсоединенную к полости крана, дополнительно содержит импульсные трубки высокого и низкого давлений, два электромагнитных управляемых клапана, реверсивный расходомер, аналого-цифровой преобразователь, сервер, цифроаналоговый преобразователь и устройство отображения информации, при этом импульсная трубка высокого давления пневматически соединена с трубопроводом высокого давления и дренажной трубкой, импульсная трубка низкого давления пневматически соединена с трубопроводом низкого давления и дренажной трубкой, реверсивный расходомер установлен в дренажной трубке, электромагнитные клапаны установлены в импульсных трубках высокого и низкого давлений, причем электрический выход расходомера подключен к аналого-цифровому преобразователю, управляемые входы электромагнитных клапанов соединены с выходом цифроаналогового преобразователя, подключенного входом к выходу сервера, выход которого соединен также с устройством отображения информации.

Система контроля может дополнительно содержать переходную пневматическую крестовину, соединенную с реверсивным расходомером, импульсными трубками высокого и низкого давлений и запорным вентилем, соединенным с атмосферой.

Система контроля может дополнительно содержать устройство дистанционной передачи и устройство дистанционного приема с дополнительными устройствами отображения информации.

В системе контроля в качестве расходомера может применяться реверсивный проточный расходомер с электрическим выходом.

В качестве реверсивного проточного расходомера может применяться тепловой или ультразвуковой расходомер.

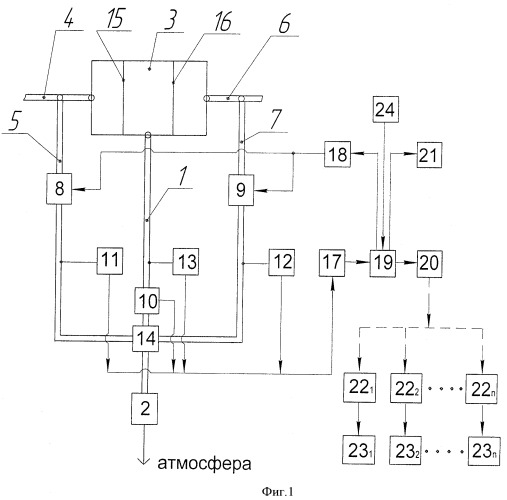

Изобретение поясняется чертежом, на котором схематично представлены пневматическая и электрическая схемы системы (фиг.1).

Система содержит дренажную трубку 1 с запорным вентилем 2, подсоединенную к внутрикрановой полости 3.

Трубопровод 4 высокого давления (ТВД 4) МТ пневматически соединен с помощью импульсной трубки 5 высокого давления (ИТВД 5) с дренажной трубкой 1. Трубопровод 6 низкого давления (ТНД 6) также соединен с дренажной трубкой 1, но с помощью импульсной трубки 7 низкого давления (ИТНД 7).

В ИТВД 5 и ИТНД 7 установлены управляемые электромагнитные клапаны 8 и 9 (ЭМК 8, 9), а в дренажной трубке - реверсивный проточный расходомер 10.

К ТВД 4 и к ТНД 6 могут быть пневматически подсоединены, например, через клапаны 8, 9 измерители статических давлений, выполненные в виде электрофизических преобразователей 11, 12 с электрическими выходами.

Внутрикрановая полость 3 может быть пневматически соединена с таким же электрофизическим преобразователем 13 давления.

Расходомер 10 может быть выполнен в виде теплового или ультразвукового расходомера.

Расходомер 10, импульсные трубки 5, 7 и запорный вентиль 2 пневматически соединены переходной пневматической крестовиной 14.

Обозначим под позициями 15, 16 уплотнения соответственно между внутрикрановой полостью 3 и ТВД 4 и между полостью 3 и ТНД 6.

Пневматические связи на чертеже представлены двойными линиями.

Электрическая часть схемы системы включает в себя: аналого-цифровой преобразователь 17 (АЦП 17), цифроаналоговый преобразователь 18 (ЦАП 18), сервер 19, устройство 20 дистанционной передачи информации, устройство 21 отображения информации, n устройств 221, 222…22n дистанционного приема информации и n устройств 231, 232…23n отображения информации.

Под позицией 24 отображен оператор системы.

Схема электрических соединений и связей, а также связь оператора с сервером представлены на чертеже сплошными линиями.

Управляемые входы электромагнитных клапанов 8, 9 подключены к выходу ЦАП 18, вход которого соединен с выходом сервера 19.

Выходы преобразователей 11, 12, 13 давления подключены к входу АЦП 17, соединенного выходом с входом сервера 19.

Выходы сервера 19 подключены к устройству 21 отображения информации (например, к дисплею), устройству 20 дистанционной передачи информации (например, к радиомодему) и ЦАП 18.

Устройство 20 дистанционной передачи информации, например, по радиоканалу передает информацию о результатах контроля шарового крана на устройства 22 приема информации и отображается в устройствах 23 отображения информации.

Связи по радиоканалу изображены на чертеже штриховыми линиями.

Система контроля утечек газа в шаровых кранах МТ работает в автоматическом режиме следующим образом.

По команде оператора 24 или автоматически по команде сервера 19 открывается ЭМК 8. Газ поступает из ТВД 4 во внутрикрановую полость 3 через крестовину 14 и расходомер 10.

Информация от преобразователей давления 11, 13 через АЦП 17 поступает на сервер 19 и приводится к виду, имеющему физическую размерность.

В сервере 19 производится сравнение уровней давлений, полученных от преобразователей 11 и 13 давлений.

После выравнивания давлений в ТВД 4 и во внутрикрановой полости 3 сервер принимает информацию от расходомера 10, которая преобразуется АЦП 17 и представляет собой уровень утечки между внутрикрановой полостью 3 и ТНД 6 через уплотнение 16.

По окончании эксперимента ЭМК 8 закрывают.

Затем по команде оператора 24 или автоматически по команде сервера 19 открывается ЭМК 9 для выравнивания давлений в полости 3 крана и ТНД 6.

Информация от преобразователей давлений 12, 13 поступает через АЦП 17 на сервер 19, где информация приводится к виду, имеющему физическую размерность.

В сервере 19 производится сравнение уровней давлений, полученных от преобразователей 12 и 13 давлений.

После выравнивания давлений сервер 19 принимает информацию от расходомера 10, преобразованную в АЦП 17, представляющую собой уровень утечки между ТВД 4 и внутрикрановой полостью 3 через уплотнение 15.

Информация об утечках шарового крана передается на устройство 21 отображения информации и устройство 20 дистанционной передачи.

Устройство 20 дистанционной передачи информации передает информацию, например, по радиоканалу об утечках на устройства 22 дистанционного приема с последующим выводом на устройства 23 отображения региональных и объединенных операторов.

Перед испытанием уплотнений 15 и 16 шарового крана возможно стравливание газа из внутрикрановой полости 3 шарового крана в атмосферу с помощью запорного вентиля 2.

Присутствие преобразователей 11, 12, 13 давлений в системе не является обязательным при измерении утечек газа через уплотнения 15, 16.

Можно заблаговременно определить время выравнивания давлений в трубопроводах 4, 6 и внутрикрановой полости 3 и использовать это время в алгоритме работы сервера 19.

Алгоритм работы сервера 19 выглядит следующим образом (фиг.2, 3).

Таким образом, в отличие от прототипа данная система позволяет проводить раздельно прямые измерения утечек газа через уплотнения крана в автоматическом режиме. Этим достигается поставленный технический результат.

1. Система контроля утечек газов и жидкостей в шаровых кранах магистрального трубопровода, содержащая дренажную трубку с запорным вентилем, подсоединенную к полости крана, отличающаяся тем, что дополнительно содержит импульсные трубки высокого и низкого давлений, два электромагнитных управляемых клапана, реверсивный расходомер, аналого-цифровой преобразователь, сервер, цифроаналоговый преобразователь и устройство отображения информации, при этом импульсная трубка высокого давления пневматически соединена с трубопроводом высокого давления и дренажной трубкой, импульсная трубка низкого давления пневматически соединена с трубопроводом низкого давления и дренажной трубкой, реверсивный расходомер установлен в дренажной трубке, электромагнитные клапаны установлены в импульсных трубках высокого и низкого давлений, причем электрический выход расходомера подключен к аналого-цифровому преобразователю, управляемые входы электромагнитных клапанов соединены с выходом цифроаналогового преобразователя, подключенного входом к выходу сервера, выход которого соединен также с устройством отображения информации.

2. Система по п.1, отличающаяся тем, что дополнительно содержит переходную пневматическую крестовину, соединенную с реверсивным расходомером, импульсными трубками высокого и низкого давлений и запорным вентилем, соединенным с атмосферой.

3. Система по п.1, отличающаяся тем, что дополнительно содержит устройство дистанционной передачи и устройство дистанционного приема с дополнительными устройствами отображения информации.

4. Система по п.1, отличающаяся тем, что в качестве расходомера применяется реверсивный проточный расходомер с электрическим выходом.

5. Система по п.4, отличающаяся тем, что в качестве реверсивного проточного расходомера применяется тепловой или ультразвуковой расходомер.