Способ определения потери устойчивости системы дефектов

Иллюстрации

Показать всеИзобретение относится к испытательной технике. Сущность: деформируют образец материала, содержащего систему дефектов в виде концентраторов напряжений, регистрируют температуру, непрерывно записывают термограмму и строят график изменения температуры во времени образца материала, и определяют наступление потери устойчивости системы дефектов. Момент начала потери устойчивости системы дефектов устанавливают по появлению яркого инфракрасного свечения и начальному тепловому импульсу при разрыве перемычки между дефектами. Технический результат: повышение точности и снижение трудоемкости испытаний. 2 ил.

Реферат

Изобретение относится к испытательной технике, а именно к способам определения потери устойчивости системы дефектов.

Известен способ определения потери устойчивости системы дефектов, согласно которому деформируют образец материала, содержащего систему дефектов, и определяют наступление потери устойчивости системы дефектов визуально при их слиянии [Садовский М.А. Избранные труды. Геофизика и физика взрыва. - М.: Наука, 1999. - С.165-167].

Недостатком данного способа является невысокая точность установления момента наступления потери устойчивости системы дефектов вскрытием перемычки между дефектами, обусловленная неоднозначностью определения момента начала разрушения за счет разрыва перемычки между дефектами или разрыва по всему нетто-сечению.

Известен способ определения потери устойчивости системы дефектов, заключающийся в деформировании образца материала, содержащего систему дефектов, непрерывном регистрировании ультразвуковых волн, проходящих через образец, и определении наступления потери устойчивости системы дефектов по сильному уменьшению амплитуды и резкому возрастанию времени вступления упругих волн [Шамина О.Г., Павлов А.А., Стрижков С.А., Копничев Ю.Ф. Ультразвуковое прозвучивание области подготовки одиночной макротрещины / В кн: Физика очага землетрясения. - Под ред. акад. М.А.Садовского. - М.: Наука. - С.102-117].

Недостатком способа является трудоемкость проведения экспериментов по установлению взаимодействия дефектов с проведением ультразвуковых измерений.

Известен способ определения начала разрушения, принятый в качестве прототипа, согласно которому деформируют образец материала, регистрируют максимальную температуру на рабочем участке образца материала, строят графическую зависимость изменения максимальной температуры от степени деформации, момент начала разрушения устанавливают по понижению температуры образца материала на стадии предразрушения [патент РФ №2234073, МКИ G01N 3/00, опубл. 10.08.2004].

Недостатком известного способа является его ограничение испытанием гладкого образца без макроконцентратора напряжений и определением момента начала разрушения по понижению температуры образца материала на стадии предразрушения.

Задачей предложенного способа является повышение точности и возможность определения потери устойчивости системы дефектов в виде концентраторов напряжений при испытании образца материала.

Поставленная задача достигается тем, что в известном способе определения потери устойчивости системы дефектов, заключающемся в деформировании образца материала, содержащего систему дефектов в виде концентраторов напряжений, регистрации температуры, непрерывной записи термограммы и построении графика изменения температуры во времени образца материала и определении наступления потери устойчивости системы дефектов, согласно изобретению, момент начала потери устойчивости системы дефектов устанавливают по появлению яркого инфракрасного свечения и начальному тепловому импульсу при разрыве перемычки между дефектами.

Заявляемое техническое решение обеспечивает запись термограмм и регистрацию резкого повышения температуры образца материала при потере устойчивости системы дефектов в виде концентраторов напряжений, обусловленного разрывом перемычки между дефектами.

Способ осуществляется следующим образом.

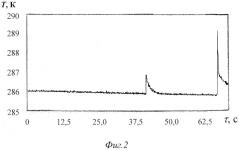

Образец материала устанавливают в захватах разрывной машины. Образец с системой дефектов в виде концентраторов напряжений деформируют, записывают термограмму и регистрируют изменение температуры образца материала, например, с помощью тепловизора. Момент начала потери устойчивости системы дефектов устанавливают по яркому свечению на термограмме и по первому тепловому импульсу на графике изменения температуры при разрыве перемычки между дефектами.

Пример.

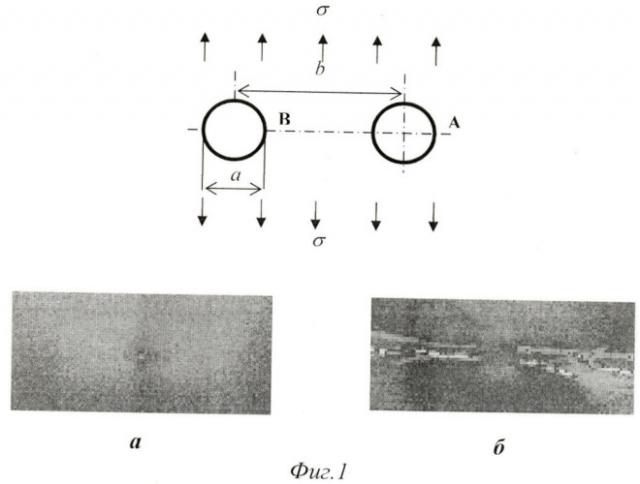

Плоские образцы из полиметилметакрилата (ПММА) размером 50×160×2 мм с системой концентраторов напряжений в виде двух круговых отверстий испытывались на одноосное статическое растяжение с помощью испытательной машины "Instron 1195", при этом скорость нагружения составила 3,3·10-5 мс-1. В качестве приемника теплового излучения использовался тепловизор «ТКВр-ИФП» разработки Института физики полупроводников (Новосибирск) с точностью определения температуры

±0,028 К.

В процессе нагружения непрерывно записывали термограмму и регистрировали изменение температуры образца, содержащего два отверстия, при комнатной температуре. Строили график изменения температуры образца ΔT во времени τ. Наступлению потери устойчивости системы концентраторов напряжений соответствует появление яркого инфракрасного свечения на термограмме на месте перемычки между отверстиями (фиг.1,а), а также первичный резкий скачок температуры на температурной кривой «ΔT-τ» (фиг.2). Последующий тепловой импульс с большей амплитудой соответствует полному разрушению образца. При этом в зависимости от расстояния между концентраторами напряжений разрушение может происходить двумя путями: 1) при коэффициенте концентрации напряжений КtnB<1,4 происходит разрыв перемычки, а затем уже опасного сечения; 2) при КtnB≥1,4 - разрушение нетто-сечения (фиг.1,б).

Таким образом, эксперименты по деформированию образца показали, что начало потери устойчивости системы концентраторов напряжений можно определить по яркому инфракрасному свечению на месте перемычки между круговыми отверстиями и тепловому импульсу, обусловленному разрывом перемычки между отверстиями.

Способ определения потери устойчивости системы дефектов, заключающийся в том, что деформируют образец материала, содержащего систему дефектов в виде концентраторов напряжений, регистрируют температуру, непрерывно записывают термограмму и строят график изменения температуры во времени образца материала и определяют наступление потери устойчивости системы дефектов, отличающийся тем, что момент начала потери устойчивости системы дефектов устанавливают по появлению яркого инфракрасного свечения и начальному тепловому импульсу при разрыве перемычки между дефектами.