Машина для испытания образцов на трение и износ

Иллюстрации

Показать всеИзобретение относится к испытательной технике. Машина содержит станину, на которой установлен электродвигатель, посредством механических передач связанный с нижним образцом через вращающийся датчик момента трения и с верхним образцом, закрепленным на выходном валу откидной каретки, которая установлена на подвижном в осевом направлении суппорте, механизм радиального нагружения образцов и системы измерения параметров испытания. Машина дополнительно снабжена устройством для осевого нагружения образцов. Вал верхнего образца выполнен подвижным в осевом направлении и связан с устройством осевого нагружения образцов через шарнир, ось вращения которого совпадает с осью вращения вала. Технический результат: повышение достоверности, надежности результатов испытаний и расширение области применения 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к испытательной технике, а именно к машинам для испытания образцов на трение и износ (машины трения).

Известны машины трения, обеспечивающие испытания вращающихся образцов в условиях торцевого трения, когда вектор нормальной нагрузки на пару трения совпадает по направлению с осью вращения (см. Основы трибологии. Под редакцией академика А.В.Чичинадзе. М.: Машиностроение. 2001. С.664, стр.580-583).

Недостатком таких машин является ограниченность возможных схем испытаний.

Наиболее близкой по технической сущности к заявляемой машине является выбранная в качестве прототипа машина для испытания материалов на трение и износ ИИ 5018, содержащая станину, на которой установлен электродвигатель, посредством механических передач связанный с нижним образцом через вращающийся датчик момента трения и с верхним образцом, закрепленным на выходном валу откидной каретки, которая установлена на подвижном в осевом направлении суппорте, механизм радиального нагружения образцов и системы измерения параметров испытания (см. Браун Э.Д., Горбунов В.Н., Смушкович Б.Л. Методы и оборудование для прогнозирования фрикционно-износных характеристик узлов трения продукции тяжелого машиностроения. Тяжелое машиностроение: 2001, №4, с.15-18. Машина для испытания материалов на трение и износ ИИ 5018. Проспект ОАО «ТОЧПРИБОР», г.Иваново, 2001 г.).

Недостатком прототипа является возможность проведения испытаний только при одной (радиальной) схеме нагружения, что сужает область применения и не позволяет учитывать дополнительные компоненты нагрузки, действующей в реальных условиях.

Задачей настоящего изобретения является повышение достоверности и надежности результатов испытаний и расширение области применения за счет создания новых технических возможностей.

Указанная цель достигается тем, что машина для испытания образцов на трение и износ, содержащая станину, на которой установлен электродвигатель, посредством механических передач связанный с нижним образцом через вращающийся датчик момента трения и с верхним образцом, закрепленным на выходном валу откидной каретки, которая установлена на подвижном в осевом направлении суппорте, механизм радиального нагружения образцов и системы измерения параметров испытания, дополнительно снабжена устройством для осевого нагружения образцов, а вал верхнего образца выполнен подвижным в осевом направлении и связан с устройством осевого нагружения через шарнир, ось вращения которого совпадает с осью вращения вала, последовательно с выходным валом каретки установлен датчик силы, машина также снабжена стопором, фиксирующим каретку в положении, при котором продольные оси обоих образцов совпадают, а расстояния между осью поворота каретки и осью вращения каждого из образцов равны между собой.

Сопоставительный анализ с прототипом показывает, что заявляемая машина отличается тем, что она дополнительно снабжена устройством для осевого нагружения образцов, а вал верхнего образца выполнен подвижным в осевом направлении и связан с устройством осевого нагружения через шарнир, ось вращения которого совпадает с осью вращения вала, последовательно с выходным валом каретки установлен датчик силы, машина также снабжена стопором, фиксирующим каретку в положении, при котором продольные оси обоих образцов совпадают, а расстояния между осью поворота каретки и осью вращения каждого из образцов равны между собой.

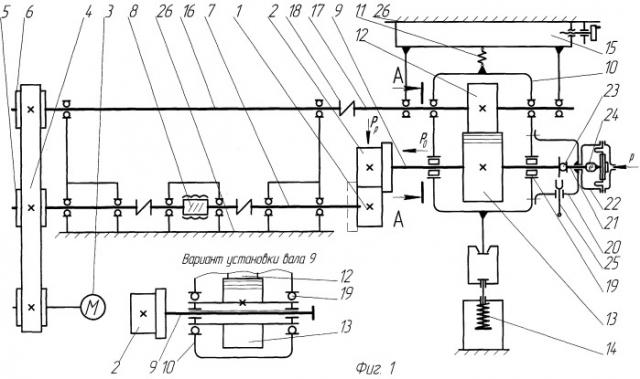

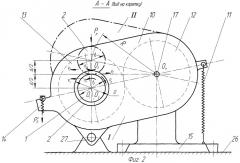

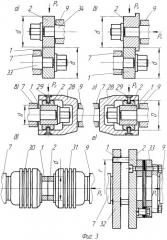

На фиг.1 показана принципиальная схема предлагаемой машины, на фиг.2 - узел каретки, на фиг.3 «а-е» - схемы испытаний на машине.

На машине (один из вариантов) испытываются два цилиндрических образца - нижний 1 и верхний 2, один из которых может иметь реборду (фиг.1 и 2).

Оба образца имеют привод от одного электродвигателя 3 через плоскозубчатую ременную передачу 4 и далее через шкив 5 на нижний образец 1 и шкив 6 на верхний образец 2. Шкивы 5 и 6 сменные, с их помощью меняют относительную скорость вращения образцов, т.е. величину проскальзывания.

Нижний образец 1 установлен на валу 7, движение которому передается через датчик 8 момента трения с бесконтактным токосъемом, сигнал с которого, пропорциональный величине момента трения, передается на вторичный измерительный прибор (на чертеже не показан).

Верхний образец 2 установлен на выходном валу 9 откидной каретки 10, уравновешенной пружинным (или грузовым) механизмом 11, и получает вращение через зубчатую передачу 12-13, размещенную внутри каретки. Приложение радиальной нагрузки Рр к образцу осуществляется с помощью нагружающего устройства 14 любого типа (пружинное, как на чертеже, пневматическое или другое) путем поворота каретки 10 вокруг шарниров (подшипников) стоек подвижного суппорта 15.

Таким образом, каретка 10 имеет 2 степени свободы: поворот вокруг оси Ок и осевое перемещение вместе с подвижным суппортом 15 вдоль этой оси, что позволяет вводить или выводить из контакта образцы 1 и 2.

Валы 16 и 17 могут разъединяться путем отключения муфты 18. При этом вал 17 можно стопорить (стопор на чертеже не показан), благодаря чему образец 2 становится неподвижным и коэффициент проскальзывания между образцами, соответственно, равен 100%.

Выходной вал 9 установлен в каретке 10 на подшипниках 19, которые наряду с вращением позволяют также его осевое перемещение. Для этой цели подходят подшипники качения (например, игольчатые, роликовые) или скольжения. Одно из зубчатых колес передачи 12-13, имеющее большую твердость, выполнено шире, чем другое, для компенсации осевого перемещения вала. На одном конце вала 9 крепится верхний образец 2 с ребордой или без нее. В последнем случае реборду имеет образец 1 (показано пунктиром).

На фиг.1 показан также дополнительный вариант установки вала 9 с возможностью только осевого перемещения, например на шлицах или шпонке, внутри полого стакана, вращающегося в подшипниках 19 от зубчатой передачи 12-13.

К корпусу каретки 10 крепится нагружающее устройство 20. Оно может быть пневматическим, как показано на чертеже, но также пружинным, гидравлическим, рычажно-грузовым и т.п.

Подвижный шток 21 пневмоцилиндра 22 (мембранного или поршневого типа) через шарнир 23 (шарик или упорный подшипник) передает осевую нагрузку Р0 на пару трения 1-2. Ось вращения шарнира 23 совпадает с линией действия осевой нагрузки и осью вращения вала 9 верхнего образца 2, благодаря чему шарнир не препятствует вращению вала.

Последовательно с выходным валом 9 верхнего образца установлен датчик осевой нагрузки 24 (непосредственно на валу 9 или на штоке 21, как на чертеже).

Выключение осевого перемещения вала 9 может осуществляться, например, стопорной вилкой 25.

Конструкция обеспечивает высокую точность передачи радиальной нагрузки Р0 на реборду, так как потери в подшипниках 19 при осевом перемещении вала 9 минимальны в связи с тем, что скорость его поступательного перемещения (по мере износа пары реборда - торец колеса) мала по сравнению с окружной скоростью в подшипнике.

Все части машины установлены на станине 26.

Каретка 10 (фиг.2) имеет два начальных рабочих положения: нижнее I и верхнее II.

В нижнем положении она может жестко фиксироваться относительно станины 26, например, съемным стопором 27, так чтобы оси O1 (вал 7 и образец 1) и О2 (вал 9 и образец 2) совпали. Это возможно, если расстояния между осью поворота каретки Ок (вал 17) и осью вращения каждого из образцов O1 и О2 одинаковы и равны R.

Положения каретки I и II симметричны относительно горизонтальной оси, проходящей через ось поворота каретки Ок, т.е. центры образцов O1 и О2 расположены на равном расстоянии d/2 от этой горизонтальной оси (здесь d - диаметр образца).

На машине возможно испытание различных пар трения при разных коэффициентах проскальзывания в диапазоне от 0 (качение) до 100%.

Основные схемы испытаний показаны на фиг.3 «а-е».

Для наглядности, независимо от вида образца, образцы, закрепленные на валу 7, имеют выноску 1, а на валу каретки 9 - выноску 2.

Испытание по схеме 3а «диск 1 - диск 2» при разных коэффициентах проскальзывания образцов является базовым для данного типа машин и сохраняется в предлагаемой конструкции. Реализация остальных схем возможна только с использованием предлагаемой конструкции.

Схема 3б моделирует пару трения «колесо с ребордой (образец 2) - рельс (образец 1)». Испытание осуществляется при двухкомпонентном нагружении: радиальной Рр и осевой Ро нагрузками.

Испытания по схеме «вал - втулка» проводятся в режиме прямой «вал 1 - втулка 2» (фиг.3в) или обратной «вал 2 - втулка 1» (фиг.3г) пары трения. Втулка выполнена самоустанавливающейся и фиксируется в корпусе захвата 28 штифтом 29. При этом положение каретки определяется вхождением образца «вал» в образец «втулка». На образцы действует только радиальная нагрузка Рр.

Испытания по схемам 3д и 3е осуществляются при жестко фиксированном с помощью стопора 27 положения каретки, в котором оси образцов 1 и 2 совпадают. Нагрузка только осевая Ро. В качестве примера показана схема 3д - испытание кольцевых образцов 1 и 2 при трении по торцам. Она соответствует, например, испытаниям на фрикционную теплостойкость и характеризуется коэффициентом взаимного перекрытия 1. Головки 30 и 31 стандартизованные и обеспечивают самоустанавливаемость образцов.

Испытания по схеме 3е «диск - палец» соответствуют коэффициенту взаимного перекрытия 0. Три образца «палец» устанавливаются на одинаковом радиусе r в диске 32 под углом 120°. Радиус может меняться. Диск 2 является истирающим. Он связан с компенсационной муфтой 33, имеющей осевую и угловую податливость при высокой крутильной жесткости, благодаря чему обеспечивается самоустанавливаемость диска 2 в процессе испытаний.

Работа на машине осуществляется следующим образом. На валы 7 и 9 устанавливаются образцы 1 и 2. Затем путем поворота и осевого перемещения каретки 10 образцы приводятся в соприкосновение (контакт) при минимальной нагрузке, образуя выбранную пару трения. Включают привод машины и плавно увеличивают нагрузку на образцы до заданной. Рабочему режиму может предшествовать режим притирки, например, до стабилизации момента трения.

В процессе испытания измеряются параметры трения, в т.ч.: момент трения, сила прижима образцов, частота вращения, путь трения, работа трения, температура. Износ определяется взвешиванием образцов или другими известными методами.

Переустановка образцов на валах 7 и 9 осуществляется, например, с помощью сменных оправок 33 и 34, как показано на фиг.3.

Направления вращения образцов n1 и n2 (фиг.2) всегда противоположны, причем n1>n2. Но линейные скорости v1 и v2 совпадают по направлению, т.е. вычитаются, в положении I каретки и, наоборот, противоположны по направлению, т.е. суммируются, в положении II каретки. Поэтому в положении II каретки можно добиться увеличения вдвое относительной скорости образцов.

Таким образом, предлагаемая конструкция обеспечивает двухкомпонентное (радиальное и(или) осевое) нагружение пары трения, возможность работы в двух положениях каретки (верхнем и нижнем), и за счет этого обеспечивается расширение технических возможностей машины в части моделирования различных пар трения.

1. Машина для испытания образцов на трение и износ, содержащая станину, на которой установлен электродвигатель, посредством механических передач связанный с нижним образцом через вращающийся датчик момента трения и с верхним образцом, закрепленным на выходном валу откидной каретки, которая установлена на подвижном в осевом направлении суппорте, механизм радиального нагружения образцов и системы измерения параметров испытания, отличающаяся тем, что она дополнительно снабжена устройством для осевого нагружения образцов, а вал верхнего образца выполнен подвижным в осевом направлении и связан с устройством осевого нагружения образцов через шарнир, ось вращения которого совпадает с осью вращения вала.

2. Машина по п.1, отличающаяся тем, что последовательно с выходным валом каретки установлен датчик силы.

3. Машина по п.1, отличающаяся тем, что она снабжена стопором, фиксирующим каретку в положении, при котором продольные оси обоих образцов совпадают, а расстояния между осью поворота каретки и осью вращения каждого из образцов равны между собой.