Способ гидро- и механозащиты высоковольтных керамических изоляторов

Иллюстрации

Показать всеИзобретение относится к электротехнике, а именно к способу защиты высоковольтных керамических изоляторов. Техническим результатом заявляемого способа является получение надежного гидро- и механозащитного покрытия частей высоковольтных керамических изоляторов и стыков этих частей. Способ включает изготовление изолирующей оболочки из композиции на основе полисилоксана, наполнителей и вулканизующего агента, которой придают свойства термоусадки, вводя в нее дополнительно, по известной методике, сверхвысокомолекулярный полиэтилен в виде трубы длиной L, равной длине защищаемой части изолятора, с внутренним диаметром трубы, равным внутреннему диаметру керамического тела изолятора, и толщиной δ≈0,01·D, где δ - толщина оболочки, мм, a D - наружный диаметр изолятора, мм, которую затем нагревают до 175-185°С, раздувают до величины внешнего диаметра керамического тела изолятора и помещают в нее изолятор. Далее нагревают оболочку до 160-170°С и, убедившись в плотном прилегании оболочки к частям изолятора и стыкам этих частей, охлаждают до нормальной температуры. В заявляемом способе в качестве вулканизующего агента используют перекись бензоила (С6Н5СОО)2 или перекись дикумила (С6Н5С(СН3)2O)2 или 2,5-диметил-2,4-бис-(трет-бутилперокси)-гексан. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к электротехнике, а именно к способам защиты высоковольтных керамических изоляторов.

Известен способ гидрозащиты высоковольтных изоляторов [Патент РФ №2231844, МПК7 H01В 17/50, 19/04, 3/46, опубл. 2003 г.], который включает нанесение низковязкой кремнийорганической композиции, содержащей диметилсилоксановый каучук (СКТН), гидроксид алюминия и катализатор отверждения, на поверхность частей изолятора и стыков этих частей.

Известный способ гидрозащиты обладает следующими недостатками:

- способ предназначен для гидрозащиты одного из типов изоляторов - опорных;

- осуществляется гидрозащита только стыков отдельных частей изолятора (металлическая арматура - бетонная прослойка - керамическое изделие), тогда как керамическая оболочка изолятора остается незащищенной;

- нанесенная тонким слоем низковязкая композиция не может обеспечить механическую защиту тела изолятора.

Наиболее близким к заявленному является способ гидрозащиты высоковольтных изоляторов, согласно которому на всю поверхность изолятора при комнатной температуре наносят однослойную полисилоксановую композицию. Ее получают смешением полидиметилсилоксана, наполнителя из гидроксида алюминия и катализатора отверждения. При взаимодействии с атмосферной влагой композиция отверждается, образуя на поверхности изолятора покрытие [Заявка ЕП №0123487, МКИ Н01В 17/50, 19/04, 3/46, опубл. 1984 г.].

Данный способ имеет следующие недостатки:

- не учитывает влияние окружающей среды на качество герметизации (герметизацию проводят только при комнатной температуре), и таким образом исключается проведение процесса герметизации непосредственно в местах эксплуатации аппаратуры;

- нанесенная низковязкая композиция не может обеспечить механическую защиту тела изолятора (не выполняется одно из условий технических требований к изоляторам - вандалостойкость);

- нанесенная композиция не может обеспечить сохранение целостности покрытия изолятора при его разрушении под действием внутренних напряжений, приводящих к выкрашиванию отдельных частей керамического покрытия.

Задачей предлагаемого технического решения является обеспечение более эффективного способа защиты высоковольтных керамических изоляторов различных конструкций (подвесные, опорные и т.п.) и типоразмеров за счет увеличения эксплуатационной надежности частей изолятора и стыков этих частей.

Поставленная задача достигается путем покрытия частей изоляторов и стыков этих частей изолирующей оболочкой, изготовленной из композиции на основе полисилоксана, наполнителей и вулканизующего агента, согласно изобретению композиции придают свойства термоусадки, вводя в нее дополнительно, по известной методике, сверхвысокомолекулярный полиэтилен, а в качестве вулканизующего агента используют органическую перекись, изготавливают изолирующую оболочку толщиной δ≈0,01·D, где δ - толщина оболочки, мм, D - наружный диаметр изолятора, мм, в виде трубы длиной L, равной длине защищаемой части изолятора, а внутренний диаметр трубы выбирают равным внутреннему диаметру керамического тела изолятора, затем трубу нагревают до 175-185°С и раздувают до величины внешнего диаметра керамического тела изолятора, после чего охлаждают до нормальной температуры, помещают в нее изолятор, нагревают оболочку до 160-170°С и, убедившись в плотном прилегании оболочки к частям изолятора и стыкам этих частей, охлаждают до нормальной температуры, при этом в качестве органической перекиси используют перекись бензоила (С6Н5СОО)2 или перекись дикумила (С6Н5С(СН3)2O)2 или 2,5-диметил-2,4-бис-(трет-бутилперокси)-гексан.

В качестве полимерной композиции для изготовления защитной термоусаживающейся оболочки используют композицию, приготавливаемую в соответствии с Патентом 2348523, МПК В29В 7/38, опубл. 2009.

Полученная по заявляемому способу защитная оболочка предохраняет как керамическое тело, так и стыки изолятора от попадания влаги. Кроме того, оболочка защищает керамическое тело изолятора от механических повреждений благодаря большой эластичности и прочности, которую обеспечивают полисилоксановый каучук и сверхвысокомолекулярный полиэтилен соответственно. В случае появления в керамическом теле изолятора трещин, вызванных внутренними напряжениями, возникающими при перепаде температур, оболочка предотвращает выкрашивание частей керамического тела и тем самым предотвращает выход его из строя.

Срок службы покрытия составляет 35-45 лет. Диапазон рабочих температур -50°С÷150°С. Материал покрытия не поддерживает горение. Таким образом, изолятор, покрытый защитной оболочкой, обладает высокой надежностью. Защитной оболочкой могут быть покрыты изоляторы различных типов и размеров.

Сопоставительный анализ заявляемого способа и прототипа выявляет наличие отличительных признаков у заявляемого способа по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «новизна». Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в создании нового способа гидро- и механозащиты высоковольтных керамических изоляторов, в результате применения которого получают покрытие, позволяющее повысить эксплуатационную надежность изолятора.

Из уровня техники не выявлено технических решений, содержащих признаки заявляемого изобретения, на основании чего можно сделать вывод, что заявляемое изобретение соответствует критерию «изобретательский уровень».

Использование заявляемого способа в электротехнике обеспечивает ему соответствие критерию «промышленная применимость».

Последовательность операций при осуществлении предлагаемого способа гидро- и механозащиты высоковольтных изоляторов следующая.

Готовят термоусаживающуюся композицию для защитной оболочки изолятора в соответствии с Патентом 2348523, МПК В29В 7/38, опубл. 2009. Необходимость использовать композицию данного состава объясняется тем, что полисилоксан является наилучшим среди полимеров материалом для изготовления защитных оболочек высоковольтных изоляторов [Активирующее смешение в технологии полимеров / Под ред. В.В.Богданова. Изд-во «Проспект науки», СПб, 2008, с.209] благодаря высокой тепло- и морозостойкости, стойкости к действию коронного разряда и УФ-излучению. Сверхвысокомолекулярный полиэтилен обеспечивает свойства термоусадки.

Смешение компонентов проводят в любом из типов механических смесителей (валковые, лопастные, роторные). Из полученной композиции методом экструзии изготавливают защитную оболочку в виде трубы заданной толщины, диаметра и длины.

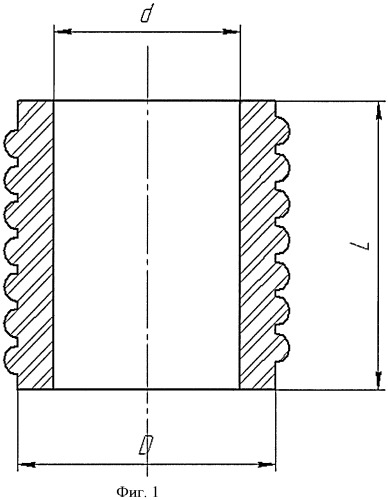

Толщину оболочки выбирают исходя из размеров изолятора δ≈0,01·D, где δ - толщина оболочки мм, D - наружный диаметр изолятора, мм (фиг.1). Внутренний диаметр трубы должен быть равен внутреннему диаметру изолятора d, а длина L - длине защищаемой части изолятора. После этого защитную оболочку в горячем состоянии (Т=175-185°С) раздувают до величины наружного диаметра изолятора, а затем охлаждают до нормальной температуры.

Изолятор помещают в цилиндрическую оболочку и нагревают промышленным феном до температуры Т=160-170°С, после чего оболочка усаживается до первоначального размера, обеспечивая плотное прилегание к поверхности изолятора.

Подобную гидро- и механозащиту можно проводить непосредственно в местах эксплуатации аппаратуры, изготовив предварительно защитную оболочку.

Пример 1.

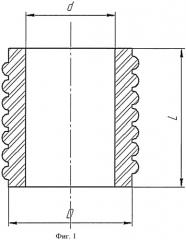

Требуется покрыть защитной оболочкой изолятор типа ИП 10-100 10 кВ, предназначенный для изоляции токоведущих частей в электрических аппаратах и комплектных распределительных устройствах напряжением 10 кВ переменного тока частотой до 60 Гц (фиг.2).

Готовят композицию из смеси полисилоксана (ТУ 2512-077-202-45042-2004) - 46 мас.ч., наполнителей - аэросила марки А-175 - 37 мас.ч., окиси цинка - 2 мас.ч., гидроксида алюминия - 37 мас.ч.; перекиси дикумила - 1 мас.ч., сверхвысокомолекулярный полиэтилен - 30 мас.ч. (ТУ 2211-068-05796653-98). В качестве вулканизующего агента используют органическую перекись дикумила (С6Н5С(СН3)2O)2.

Методом экструзии изготавливают трубу диаметром d=140 мм, длиной L=200 мм и толщиной δ=0,01×140=1,4≈1,5 мм. После этого защитную оболочку нагревают до 175-185°С, раздувают до величины наружного диаметра изолятора D=170 мм и охлаждают до нормальной температуры.

Изолятор помещают в цилиндрическую оболочку и нагревают промышленным феном до температуры 160-170°С, после чего оболочка усаживается до первоначального размера, обеспечивая плотное прилегание к поверхности изолятора.

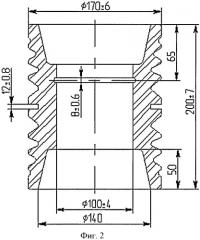

Пример 2. Требуется покрыть защитной оболочкой изолятор фарфоровый штыревой, низковольтный ТФ-16, применяемый для изоляции проводов на воздушных линиях электропередач, в распределительных установках электростанций и подстанций переменного тока с напряжением до 1000 В, линиях связи радиотрансляционных сетей (фиг.3).

Готовят композицию состава, приведенного в примере 1, но добавляют 35 мас.ч. сверхвысокомолекулярного полиэтилена и в качестве вулканизующего агента используют перекись бензоила (С6Н5СОО)2. Методом экструзии из нее изготавливают трубу диаметром d=36 мм, длиной L=90 мм и толщиной δ=1 мм. После этого защитную оболочку нагревают до 175-185°С, раздувают до величины наружного диаметра изолятора D=61 мм и охлаждают до нормальной температуры. Изолятор помещают в цилиндрическую оболочку и нагревают промышленным феном до температуры 160-170°С, после чего оболочка усаживается до первоначального размера, обеспечивая плотное прилегание к поверхности изолятора.

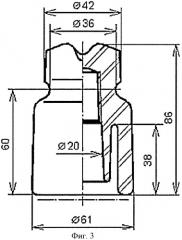

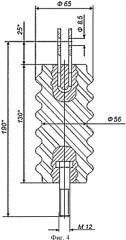

Пример 3. Требуется покрыть защитной оболочкой изолятор керамический опорный ИТГР-10-7,5-65, предназначенный для передачи движения от одних частей электрических аппаратов к другим, которые находятся под разным потенциалом (фиг.4).

Готовят композицию состава, приведенного в примере 1, но добавляют 25 мас.ч. сверхвысокомолекулярного полиэтилена и в качестве вулканизующего агента используют 2,5-диметил-2,4-бис-(трет-бутилперокси)-гексан. Методом экструзии из нее изготавливают трубу диаметром d=56 мм, длиной L=130 мм и толщиной δ=0,01×130=1,3≈1,5 мм. После этого защитную оболочку нагревают до 175-185°С, раздувают до величины наружного диаметра изолятора D=65 мм и охлаждают до нормальной температуры. Изолятор помещают в цилиндрическую оболочку и нагревают промышленным феном до температуры 160-170°С, после чего оболочка усаживается до первоначального размера, обеспечивая плотное прилегание к поверхности изолятора.

Таким образом, как видно из примеров 1, 2 и 3, заявляемый способ позволяет получать надежное гидро- и механозащитное покрытие керамического тела высоковольтных керамических изоляторов различных типов и размеров.

1. Способ гидро- и механозащиты высоковольтных керамических изоляторов путем покрытия частей изолятора и стыков этих частей изолирующей оболочкой, изготовленной из композиции на основе полисилоксана, наполнителей и вулканизующего агента, отличающийся тем, что композиции придают свойства термоусадки, вводя в нее дополнительно по известной методике сверхвысокомолекулярный полиэтилен, а в качестве вулканизующего агента используют органическую перекись, изготавливают изолирующую оболочку толщиной δ≈0,01·D, где δ - толщина оболочки, мм, D - наружный диаметр изолятора, мм, в виде трубы длиной L, равной длине защищаемой части изолятора, а внутренний диаметр трубы выбирают равным внутреннему диаметру керамического тела изолятора, затем трубу нагревают до 175-185°С и раздувают до величины внешнего диаметра керамического тела изолятора, после чего охлаждают до нормальной температуры, помещают в нее изолятор, нагревают оболочку до 160-170°С и, убедившись в плотном прилегании оболочки к частям изолятора и стыкам этих частей, охлаждают до нормальной температуры.

2. Способ по п.1, отличающийся тем, что в качестве органической перекиси используют перекись бензоила (С6Н5СОО)2, или перекись дикумила (С6Н5С(СН3)2O)2, или 2,5-диметил-2,4-бис -(трет-бутилперокси)-гексан.