Каталитические материалы и способ их получения

Иллюстрации

Показать всеНастоящее изобретение относится к каталитическому материалу, представляющему собой мезопористое молекулярное сито с заделкой цеолитом. Мезопористое молекулярное сито выбранно из группы M41S. Цеолит представляет собой среднепористый цеолит, выбранный из цеолитов MFI, MTT, TON, AEF, MWW и FER, или крупнопористый цеолит, выбранный из цеолитов BEA, FAU, MOR. При этом каталитический материал является термостойким при температуре не ниже 900°С. Также изобретение относится к катализатору, способу получения мезопористого молекулярного сита с заделкой цеолитом и применению каталического материала и катализатора. Изобретение позволяет получить термостойкий каталитический материал, обладающий высокой каталитической активностью. 5 н. и 11 з.п. ф-лы, 7 табл., 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к мезопористым катализаторам и, в частности, к новым мезопористым молекулярным ситам с заделкой цеолитом, имеющим высокую термостойкость, и к способу получения каталитических материалов. Указанные каталитические материалы являются подходящими для применения в области переработки углеводородов.

Описание прототипа

Мезопористые молекулярные сита в качестве каталитических материалов обратили на себя внимание ученых благодаря их уникальным свойствам, таким как крупные однородные поры, имеющие очень высокую площадь поверхности, размер которых может варьироваться от 2 до 50 нм. Однако мезопористые молекулярные сита, известные в технике, часто являются не очень термостойкими и гидротермостойкими, стенки пор являются аморфными, и они имеют слабокислотные свойства. Кроме того, в процессе регенерации отработанного катализатора после переработки углеводородов структура мезопористого молекулярного сита может разрушаться.

Кристаллические материалы, имеющие размер пор в микропористой области (d<2 нм), используются в качестве катализаторов и в качестве носителей катализаторов на промышленном уровне. Цеолиты являются хорошо известными примерами таких материалов. Цеолиты широко используются благодаря их особым свойствам, таким как большая площадь поверхности, высокая адсорбционная способность и возможность регулировать адсорбционную способность. Можно создавать активные центры в цеолитной структуре, строить активные центры и регулировать силу и количество кислотных центров. Размер пор цеолитов обычно находится в интервале 0,4-1,2 нм, и как термическая, так и химическая стойкость цеолитов является высокой. Однако способность цеолитов перерабатывать молекулы, имеющие больший молекулярный размер, чем размер пор цеолитов, является ограниченной, и, кроме того, цеолиты относительно быстро дезактивируются в некоторых реакциях.

US 5198203 рассматривает семейство упорядоченных мезопористых молекулярных сит, обозначенное как M41S и разработанное в начале 90-х годов. M41S представляет собой группу мезопористых молекулярноситовых материалов, образованных в водном растворе предшественниками оксида кремния и оксида алюминия с CiH2i(CH3)N+-катионами (i>7) в гидротермических условиях. Наиболее хорошо известными представителями указанной группы являются гексагональный МСМ-41, кубический МСМ-48 и пластинчатая структура МСМ-50. Размер пор мезопористого молекулярного сита может регулироваться в интервале от 2 до 10 нм, и композиция может содержать чистый оксид кремния и оксид металлокремния (например, Al-, V- и Ti-замещенный оксид кремния). Мезопористые молекулярноситовые материалы M41S-группы являются аморфными по природе, и их пористая система является упорядоченной.

Синтетическая композиция материала, содержащая ультракрупнопористую кристаллическую фазу, рассматривается в US 5246689 и US 5334368. Указанный материал является неорганическим, пористым и неслоистым, имеющим размеры пор в интервале от 1,3 до 20 нм. Распределение пор по размеру в единственной фазе является до некоторой степени регулярным. По меньшей мере один пик на рентгенограмме находится при d-расстоянии более 1,8 нм.

ЕР 0748652 рассматривает группу мезопористых материалов (MSA), имеющих узкое распределение пор по размеру. Указанный материал является аморфным и полностью разупорядоченным. Площадь поверхности материала по методу БЭТ находится в интервале 672-837 м2/г.

Синтетически полученные мезопористые материалы являются некислотными, или их кислотность является ограниченной. Количество кислотных центров в мезопористых материалах увеличивается при введении алюминия в структуру оксида кремния мезопористого материала. Сила кислотности мезопористых материалов, описанных выше, является, однако, меньше силы кислотности цеолитов.

Различные способы получения мезопористых материалов известны в технике. Были сделаны попытки увеличить термическую и гидротермическую стойкость и кислотность мезопористых молекулярных сит, например, введением каталитически активных частиц в мезопористые структуры. В принципе, способы синтеза содержат получение раствора источника кремния с органическим агентом или агентами, корректирование рН раствора до значения, когда имеет место осаждение, с последующим извлечением и прокаливанием осадка. Источник алюминия вводится в раствор на любой стадии перед началом синтеза при повышенной температуре. Предлагаются некоторые поверхностно-активные вещества и шаблоны (органические агенты), композиции, растворители и условия реакции.

US 5942208 описывает способ получения мезопористого материала, имеющего улучшенную гидротермическую стойкость по сравнению с МСМ-41. В способе используются различные соли, и pH раствора корректируется слабыми кислотами.

ЕР 0795517 предусматривает способ синтеза мезопористых материалов, в котором используется смесь источника кремния и органического шаблона, содержащего фтор.

US 5942208 описывает получение мезопористого молекулярного сита, имеющего термическую и гидротермическую стойкость, которые являются лучше, чем у традиционных мезопористых молекулярных сит. Материал можно кипятить в воде в течение 12 ч без существенных изменений в структуре.

Альтернативным подходом к получению стабильных и активных мезопористых материалов является введение цеолитов в стенки мезопор. US 09/764686 рассматривает синтез мезопористых материалов с использованием зародыша Y-цеолита, зародыша MFI-цеолита и зародыша бета-цеолита.

CN 1349929 описывает получение MSA-3 и MAS-8 с использованием растворов предшественника L-цеолита.

В работе Kloetstra et al., Micropor. Mesopor. Mater., 6 (1996), 287 рассматривается образование на месте фоязита и МСМ-41. Их методика основана на последовательном синтезе цеолитов и МСМ-41.

В работе Karlsson et al., Micropor. Mesopor. Mater., 27 (1999), 181 рассматривается использование смешанной шаблонной методики для одновременного синтеза фаз цеолит/МСМ-41.

Материалы могут быть смесями двух или более фаз, или свободно связанный цеолит и мезопористый материал в случае методики синтеза должен расти и осаждать МСМ-41 поверх цеолита, или зародыши цеолита могут быть введены в гель.

Два различных типа шаблона используются в синтезе мезопористых материалов. Воспроизводимость таких способов получения может быть затруднена. Кроме того, в отсутствие химического взаимодействия между цеолитом и мезопористым молекулярным ситом термическая и гидротермическая стойкость получаемых материалов вероятно должна быть низкой.

В соответствии с существующей техникой мезопористые молекулярные сита имеют широкий круг применений в катализе в качестве активных фаз или в качестве носителей. Некоторые реакции конверсии углеводородов являются кислотнокатализируемыми. На основании их функции кислотного катализирования цеолиты являются известными своей активностью в изомеризации по двойной связи и структурной изомеризации олефинов, изомеризации парафинов, крекинге, димеризации олефинов, олигомеризации олефинов, раскрытии кольца нафтенов, алкилировании, трансалкилировании ароматических веществ, ароматизации и т.д. Бифункциональный катализатор, имеющий металлическую или металлоксидную, или сульфидную фазы, является применимым в таких реакциях, как реформинг, изомеризация парафинов, гидрокрекинг, каталитическое депарафинирование, дегидросульфуризация, дегидрооксигенирование, дегидронитрогенирование и некоторые реакции гидрогенирования. Главными недостатками в использовании цеолитов являются их относительно высокая способность к дезактивации и ограниченная способность обрабатывать массивные молекулы.

На основании вышеуказанного можно видеть, что существует потребность в термически и гидротермически стойких каталитических материалах на основе мезопористых молекулярных сит и в способе получения таких термически и гидротермически стойких каталитических материалов. Также очевидно, что имеется потребность в катализаторе, имеющем активный центр цеолитного типа, но также имеющем высокую доступность к активным центрам реагентов, реагентов с малой длиной диффузионного пути и продуктов, ограничивающих вторичные реакции и коксование.

Цель изобретения

Целью настоящего изобретения является создание нового и активного каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитом, в частности, для реакций конверсии углеводородов.

Другой целью настоящего изобретения является механически, термически и гидротермически стойкое мезопористое молекулярное сито с заделкой цеолитом, имеющее кислотность цеолитного типа.

Еще одной целью настоящего изобретения является способ получения указанного каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитной структурой.

Еще одной целью настоящего изобретения является применение указанного каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитной структурой, в реакциях конверсии углеводородов.

Отличительные признаки мезопористого молекулярного сита с заделкой цеолитом, способа его получения и применения мезопористого молекулярного сита с заделкой цеолитом определены в формуле изобретения.

Краткое описание изобретения

Без желания иметь ограничение следующими пояснениями и теоретическими соображениями, рассматривающими синтез нового каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитной структурой, который является особенно подходящим для реакций конверсии углеводородов, существенные признаки изобретения рассматриваются следующим образом.

Настоящее изобретение относится к новому и активному каталитическому материалу, имеющему мезопористое молекулярное сито с заделкой цеолитной структурой. Изобретение относится также к способу получения мезопористого молекулярного сита с заделкой цеолитом, в результате чего облегчается и воспроизводится синтез, и продукт показывает высокую каталитическую активность.

Каталитический материал, имеющий мезопористое молекулярное сито с заделкой цеолитной структурой, является подходящим для реакций конверсии углеводородов и, в частности, для переработки высокомолекулярных углеводородов. Указанный новый каталитический материал может использоваться в качестве компонента катализатора в крекинге, гидрокрекинге, раскрытии кольца, гидрировании ароматических соединений и, особенно, мультиароматических соединений, димеризации олефинов, олигомеризации, изомеризации олефинов и парафинов, алкилировании ароматических соединений, этерификации, гидродесульфуризации и реформинге, либо как таковой, либо с модификациями, известными в технике.

Подробное описание изобретения

Теперь установлено, что проблем, относящихся к цеолитным катализаторам и мезопористым катализаторам в соответствии с прототипом, можно избежать или по меньшей мере значительно уменьшить новым каталитическим материалом согласно настоящему изобретению, который представляет собой мезопористое молекулярное сито с заделкой цеолитом, имеющее механическую, термическую и гидротермическую стойкость. Новое мезопористое молекулярное сито с заделкой цеолитом является термостойким при температурах не ниже 900°C в присутствии воздуха.

Настоящее изобретение предусматривает группу новых мезопористых молекулярных сит с заделкой цеолитами, которые являются механически, термически и гидротермически стойкими. Материалы являются очень хорошо воспроизводимыми, как можно видеть в примерах, и они показывают лучшие свойства в некоторых реакциях конверсии углеводородов. Группа новых мезопористых молекулярных сит с заделкой цеолитами называется мезопористыми материалами (ММ). Мезопористый означает здесь материалы, имеющие поры 2-15 нм, и их пористая система является регулярной.

Мезопористое молекулярное сито с заделкой цеолитом содержит мезопористое молекулярное сито, выбранное из группы M41S, которая определена на странице 2 и содержит мезопористые материалы с упорядоченной пористой системой. Предпочтительно, мезопористое молекулярное сито выбрано из мезопористых алюмосиликатов, известных как группа МСМ-41.

Мезопористое молекулярное сито имеет заделку цеолитом, выбранным из среднепористых цеолитов, которые являются 10-звенными циклическими цеолитами, подобными структурам MFI, MTT, TON, ΛEF, MWW и FER, и крупнопористых цеолитов, которые являются 12-звенными циклическими цеолитами, подобными структурам BEA, FAU и MOR. Примерами указанной группы цеолитов являются ZSM-5, ZSM-23, ZSM-22, SAPO-11, MCM-22, ферьерит, бета, Y- и Х-цеолиты и морденит. Предпочтительно, цеолитом является MFI, MTT, AEF, MWW, MOR и ВЕА цеолит.

Каталитический материал содержит 0,01-10 мас.% алюминия (Al).

Катализатор, который является особенно подходящим для промышленного и коммерческого применения, содержит мезопористое молекулярное сито с заделкой цеолитом согласно настоящему изобретению, а также носитель, выбранный из оксида алюминия, оксида кремния, глины и любого другого носителя согласно прототипу и их комбинаций. Предпочтительно, носитель содержит оксид алюминия или оксид кремния. Количество носителя варьируется в интервале от 10 до 90 мас.% по отношению к общей массе катализатора.

Новая группа каталитических материалов, имеющих мезопористое молекулярное сито с заделкой цеолитной структурой, согласно настоящему изобретению имеет высокую удельную площадь поверхности (по методу БЭТ) в интервале 1400-500 м2/г, предпочтительно 1200-600 м2/г.

Рентгенограмма порошка каталитического материала согласно настоящему изобретению показывает структуры мезопористого молекулярного сита и цеолита. Размер элементарной ячейки цеолита изменяется с количеством Al в каталитическом материале. Размер элементарной ячейки снижается с количеством Al от 1,982 нм в каталитическом материале, содержащем 0,2 мас.% Al, до 1,972 нм в каталитическом материале, содержащем 3,9 мас.% Al, когда типом цеолита является MFI (код материала ММ5). Изменение размера элементарной ячейки является обратным изменениям, наблюдаемым в цеолитах вообще.

Размеры элементарной ячейки составляют 1,428 нм и 1,430 нм, когда типом цеолита является ВЕА (код материала ММВЕ), размеры элементарной ячейки составляют 1,406 нм и 1,436 нм, когда типом цеолита является MWW (код материала MMMW22), и размеры элементарной ячейки составляют 1,800 нм и 1,806 нм, когда типом цеолита является MOR (код материала МММО).

Расстояние d100 в мезопористом молекулярном сите МСМ-41 снижается с увеличением содержания цеолита. Расстояние d100 варьируется от 4,4 до 3,8 нм в ММ5, и расстояние d100 варьируется от 4,1 до 4,0 нм в ММВЕ и МММО и от 4,0 до 4,2 нм в MMMW.

Размер элементарной ячейки и значения d100 в фазах чистого цеолита и МСМ-41 являются такими же, как в их механических смесях.

Изменения расстояние d100 и размеров элементарной ячейки являются очевидным подтверждением истинной химической связи между мезопористым молекулярным ситом и заделанным цеолитом в каталитическом материале согласно настоящему изобретению.

Отличительные характеристики каталитического материала согласно настоящему изобретению, мезопористого молекулярного сита с заделкой цеолитом, определяют дифракцией рентгеновских лучей порошка, сканирующей электронной микроскопией, трансмиссионной электронной микроскопией, определением удельной площади поверхности с использованием азотной адсорбции (по методу БЭТ) и определением кислотности с использованием десорбции аммиака с программированием температуры ((TPD)(ДПТ)) и ИК-спектроскопии с Фурье-преобразованием ((ИКСФП)(FTIR)) пиридина.

Общее число кислотных центров может быть определено способностью каталитического материала связывать молекулы сильного основания, такого как аммиак или пиридин. Общую кислотность определяют десорбцией аммиака с программированием температуры (ДТП), а кислотность кислот Бренстеда и Льюиса ИК-спектроскопией пиридина (ИКСФП).

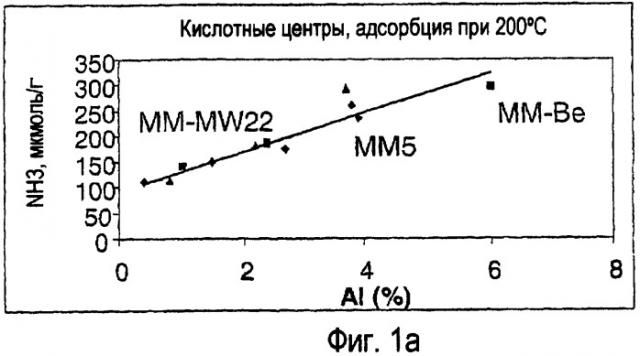

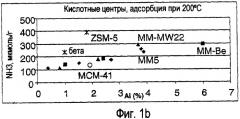

Кислотность каталитического материала может быть задана количеством Al, введенного в структуру, и модификацией содержания алюминия (Al) в цеолите, МСМ-41 и ММ фазах. На фиг.1a и 1b представлено коррелирование между кислотностью и содержанием алюминия в каталитических материалах согласно настоящему изобретению. Фиг.1а показывает линейность общей кислотности как функции Al-содержания в различных ММ каталитических материалах, а фиг.1b показывает, как цеолитные и МСМ-41 каталитические материалы отклоняются по общей кислотности от ММ каталитических материалов. Цеолиты показывают большее количество кислотных центров как функцию Al-содержания, чем образцы ММ5, ММВЕ и MMMW, МСМ-41 является менее кислотным с аналогичным Al-содержанием.

Поскольку отсутствуют международные стандартные методы, применимые для определения кислотности, способы, используемые здесь, описаны ниже.

Определение кислотности осуществляют с помощью NH3-ДПТ. Общая кислотность каталитических материалов определяется десорбцией с программированием температуры аммония (NH3-ДПТ) с использованием прибора Altamira AMI-100. Размер образца составляет 40 мг. Общую кислотность определяют десорбцией NH3 как функции температуры. Кислотность образцов рассчитывают по количеству NH3, адсорбированного при 200°C и десорбированного в интервале от 100 до 500°C. NH3-ДПТ-прибор оборудован детектором теплопроводности ((ДТП)(TCD)), изготовленным компанией Gow Mac. Температуру повышают с линейной скоростью 20°C/мин до 500°C с выдержкой в течение 30 мин при этом значении. Проводят количественное определение с использованием пусков известного объема 10% NH3 в Не.

Кислотность определяется также с помощью ИКСФП пиридина. Кислотность образцов определяется инфракрасной спектроскопией (АТИ Маттсон ИКСФП) при использовании пиридина (≥99,5%, х.ч.) в качестве молекулы-зонда для качественного и количественного определения центров как кислот Бренстеда, так и кислот Льюиса. Образцы прессуют в тонкие самонесущие пластины (10-12 мг/см2). Пиридин сначала адсорбируют в течение 30 мин при 110°C и затем десорбируют при удалении при различных температурах (250, 300 и 450°C) с получением распределения концентрации кислотных центров. Все спектры регистрируют при 100°C со спектральным разрешением, равным 2 см-1. Спектральные полосы при 1545 см-1 и 1450 см-1 соответственно используют для идентификации центров кислот Бренстеда ((ЦКБ)(BAS)) и центров кислот Льюиса ((ЦКЛ)(LAS)). Количества ЦКБ и ЦКЛ рассчитывают по интенсивностям соответствующих спектральных полос при использовании мольных коэффициентов затухания.

Кислотные центры расположены на поверхности каталитического материала. Общие площадь поверхности и объем пор определяются с использованием адсорбции и десорбции азота. Средние площадь поверхности мезопор и диаметр мезопор определяют по десорбции азота с использованием БДХ-уравнения (Баррера-Джойнера-Халенда). Диаметр пор имеет размерограничивающее воздействие как на реагенты, так и на продукты. Размер микропор зависит от структуры цеолита. В соответствии с IUPAC поры с диаметром менее 2 нм определяются как микропоры, а поры с диаметром от 2 до 50 нм определяются как мезопоры.

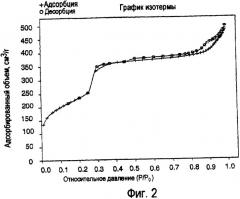

Изотермы азотной адсорбции/десорбции ММВЕ показаны на фиг.2. Диаметр мезопор остается подобным (2,4-2,7 нм) в заделанном материале по сравнению с 2,6 нм в мезопористом молекулярном сите.

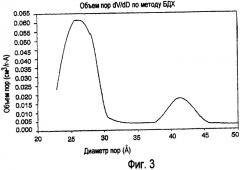

БДХ-десорбция, иллюстрирующая распределение по диаметру в ММВЕ, показана на прилагаемой фиг.3.

Площадь поверхности и общий объем пор снижаются, когда цеолит заделывается в мезопористое молекулярное сито, как можно видеть из таблицы 1 ниже, представляющей значения площади поверхности, объема пор и диаметра пор для ММ5, ММВЕ и MMMW, и для сравнения включены данные для МСМ-41, MFI и ВЕА.

| Таблица 1Площадь поверхности и пористость | ||||

| Образец | Площадь поверхности по методу БЭТ (м2/г) | Площадь поверхности мезопор по методу БДХ (м2/г) | Общий объем пор (см3/г) | Диаметр пор по методу БДХ (нм) |

| Na-MCM-41-20 | 949 | 947 | 0,829 | 2,6 |

| Na-MM5-2ZS | 896 | 1145 | 0,814 | 2,5 |

| Na-MM5-4ZS | 820 | 1009 | 0,713 | 2,6 |

| Na-MM5-4ZS-2A1 | 867 | 1069 | 0,794 | 2,5 |

| Na-MM5-4ZS-2A125 | 733 | 599 | 0,656 | 2,4 |

| MFI ZSM-5 | 360 | 100 | 0,351 | 20* |

| Na-MMBE-4B | 879 | 884 | 0,692 | 2,7 |

| Na-MMBE-4B-2A1 | 844 | 859 | 0,742 | 2,7 |

| Na-MMBE-4B-2A135 | 793 | 684 | 0,835 | 2,6 |

| BEA | 585 | 85 | 0,254 | никакой |

| H-MM-MW22 | 854 | 838 | 0,755 | 2,5 |

| H-MM-MW22-2A1 | 808 | 772 | 0,703 | 2,5 |

| H-MM-MW22-2A1-35 | 728 | 639 | 0,834 | 2,5 |

| * - размер пустот между пор |

Цеолит идентифицируется дифракцией рентгеновских лучей ((ДРЛ)(XRD)). По рентгенограммам могут быть определены размеры элементарной ячейки цеолита, а также МСМ-41-фазы, когда используются подходящие внутренние стандарты. В качестве внутреннего стандарта используются α-Al2O3 или TiO2 (рутил).

Размер элементарной ячейки MFI определяют методом ASTM D 3942-97 с использованием α-Al2O3 в качестве внутреннего стандарта.

Размер элементарной ячейки ВЕА определяют модифицированным методом ASTM D 3942-97 с использованием TiO2 в качестве внутреннего стандарта и [302] отражения при 22°2 θ.

Размер элементарной ячейки MWW определяют модифицированным методом ASTM D 3942-97 с использованием α-Al2O3 в качестве внутреннего стандарта и [100] отражения при 7,2° 2 θ.

Размер элементарной ячейки МММО определяют по положениям пика без внутреннего стандарта. Значение составляет а0=2∙d[100]/√3.

Размер элементарной ячейки мезопористого молекулярного сита (МСМ-41) определяют методом, описанным в работе J.S.Becker et al., J.Am.Chem.Soc., 114 (1992) 10834.

Размер элементарной ячейки цеолитов соответствует количеству Al, введенного в цеолитную структуру. Атом Al является больше атома Si, таким образом, размер элементарной ячейки обычно увеличивается с увеличением количества Al в большей части цеолитов. Напротив, в заделанном цеолите размеры элементарной ячейки снижаются с увеличением количества Al в каталитическом материале ММ5, как можно видеть из таблицы 2 (значения а0 MFI, BEA, MWW и MOR). Изменение размера элементарной ячейки ((РЭЯ)(UCD)) МСМ-41 не коррелирует с количеством Al, он несколько снижается с увеличением интенсивности MFI фазы. Изменения размеров элементарной ячейки являются явными доказательствами действительной химической связи между мезопористым молекулярным ситом и заделанным цеолитом.

Содержание Al и размеры элементарной ячейки МСМ-41, а также цеолитов MFI, BEA, MWW и MOR, заделанных в мезопористое молекулярное сито (МСМ-41), представлены в следующей таблице 2.

| Таблица 2Содержание алюминия и размеры элементарной ячейки | |||

| Образец | Al (%) | MCM-41 a0 (нм) | MFI, BEA MWW и MOR a0 (нм) |

| MCM-41 | 2,5 | 3,5 | - |

| Na-MM5-2ZS | 0,2 | 4,4 | 1,982 |

| Na-MM5-4ZS | 0,4 | 4,2 | 1,981 |

| Na-MM5-4ZS-2A1 | 1,5 | 4,3 | 1,979 |

| Na-MM5-4ZS-2A135 | 3,9 | 3,8 | 1,972 |

| MFI ZSM-5 | 1,4 | - | 1,978 |

| Na-MM-BE-4B | 1,0 | 4,0 | 1,428 |

| Na-MM-BE-4B-2A1 | 2,4 | 4,1 | 1,428 |

| Na-MM-BE-4ZS-2A135 | 6,0 | 4,1 | 1,430 |

| Na-MM-MW22-2Al | 2,2 | 4,2 | 1,426 |

| H-MM-MW22 | 0,8 | 4,1 | 1,406 |

| H-MM-MW22-2A1 | 2,2 | 4,1 | 1,436 |

| H-MM-MW22-2A1-35 | 3,7 | 4,0 | 1,427 |

| MCM-22 | 2,4 | - | 1,405 |

| Na-MM-MO | 1,0 | 4,1 | 1,800 |

| Na-MM-MO-2Al | 4,6 | 4,1 | 1,800 |

| H-MM-MO | 1,0 | 4,0 | 1,806 |

| Pt/H-MM-MO | 1,1 | 4,1 | 1,806 |

Термостойкость каталитического материала согласно настоящему изобретению определяют при выдержке заделанного материала при температуре 1000°C в воздушной среде. Рентгенограмма прокаленного ММ5 представлена на фиг.4. После термообработки при 1000°C получается такая же рентгенограмма, как показано на фиг.5. Данное наблюдение дает подтверждение, что указанный каталитический материал согласно настоящему изобретению является термостойким при температуре не ниже 1000°C.

Наноструктуру каталитических материалов согласно настоящему изобретению исследуют с использованием высокоразрешающей трансмиссионной электронной микроскопии ((ВРТЭМ) (HRTEM)) (трансмиссионный электронный микроскоп Philips CM-200FEG с разрешающей способностью 0,24 нм). Состав определяют энергорассеивающей спектрометрией ((ЭРС)(EDS)) (энергорассеивающий спектрометр NORAN Voyager). На фиг.6а показан ВРТЭМ-снимок мезопористого материала, заделанного бета-цеолитом, согласно настоящему изобретению. Для сравнения на фиг.6b показан ВРТЭМ-снимок упорядоченного МСМ-41 материала.

Способ получения мезопористого молекулярного сита с заделкой цеолитом описан более подробно ниже.

Способ получения мезопористого молекулярного сита с заделкой цеолитом содержит следующие стадии:

а) получение зародыша цеолита из источника кремния и источника алюминия и структуроуправляющего агента (шаблона R) или силикатного или алюмосиликатного предшественника зародыша цеолита и необязательное удаление шаблона операцией стадии прокаливания;

b) получение гелевой смеси мезопористого молекулярного сита из источника кремния, необязательного источника алюминия и поверхностно-активного вещества (S);

с) введение зародышей цеолита или силикатного или алюмосиликатного предшественника, полученных на стадии а), в качестве реагентов в гелевую смесь мезопористого молекулярного сита, полученную на стадии b), и гомогенизация и диспергирование зародыша цеолита или силикатного или алюмосиликатного предшественника в геле молекулярного сита;

d) проведение созревания геля смеси стадии с) при перемешивании;

е) выполнение гидротермического синтеза смеси стадии с) при выдерживании смеси в достаточных условиях, включая температуру от примерно 100°C до примерно 200°C при статическом или динамическом варианте перемешивания, до тех пор, пока не образуются кристаллы;

f) извлечение кристаллов;

g) промывка твердого продукта;

h) сушка твердого продукта; и

i) удаление поверхностно-активного вещества (S) частично или полностью операцией стадии прокаливания и, необязательно, шаблона (R), если он не был удален на стадии а),

в результате чего получается мезопористое молекулярное сито с заделкой цеолитом.

На стадии а) зародыши цеолита получаются из источника кремния и источника алюминия и структуроуправлящего агента (шаблона R). Источник кремния выбран из оксидов кремния, предпочтительно, коллоидального диоксида кремния, твердого диоксида кремния и дымящего диоксида кремния. Источник алюминия выбран из сульфата алюминия (Al2(SO4)3·18H2O), гидратированных гидроксидов алюминия, алюминатов, изопропилата алюминия и оксида алюминия.

Для того чтобы получить желаемую цеолитную структуру, выбирается подходящий шаблон. Примерами обычно используемых шаблонов являются алкиламмонийгидроксиды, алкиламмонийгалогениды, алкиламингидроксид и алкиламингалогениды, например тетрапропиламмонибромид, тетраметиламмонийгидроксид, тетраметиламмонийбромид, тетраэтиламмонийбромид, тетраэтиламмонийгидроксид, пиперидин, пирролидон, октиламин, этилендиамин, 1,6-диамино-гексан и гексаметиленимин.

Температура на стадии а) находится в интервале от 40 до 200°C, и получение может иметь место в статическом или в динамическом варианте. Наконец, на стадии а) шаблон необязательно удаляется операцией термообработки, известной как операция стадии прокаливания. Температура обработки удаления находится в интервале 350-900°C. Шаблон альтернативно может быть удален на стадии i), если он не был удален на стадии а), но, предпочтительно, шаблон удаляется на стадии а).

На стадии b) гель мезопористого молекулярного сита получается из источников кремния, необязательных источников алюминия и поверхностно-активного вещества (S). Источники кремния выбраны из соединений кремния, имеющих органическую группу, и из неорганических источников кремния. Указанными источниками кремния, имеющими органическую группу, являются тетраэтоксисилан ((ТЭОС)(TEOS)), силикат тетраметиламмония, силикат тетраэтиламмония и т.д. Неорганическими источниками кремния являются силикат натрия, жидкое стекло, коллоидальный диоксид кремния, твердый диоксид кремния и дымящийся диоксид кремния. Источник алюминия выбран из сульфата алюминия (Al2(SO4)3·18H2O), гидратированных гидроксидов алюминия, алюминатов, изопропилата алюминия и оксида алюминия. Поверхностно-активное вещество выбрано для того, чтобы получить желаемые мезопористые фазы. Подходящими поверхностно-активными веществами являются алкилтриметиламмонийгалогенидные соединения общей формулы CnH2n+1(CH3)3∙NX, где n=12-18, X представляет собой Cl, Br. Предпочтительно, поверхностно-активное вещество выбрано из группы, состоящей из n-гексадецилтриметиламмонийбромида, n-гексадецилтриметиламмонийхлорида, цетилтриметиламмонийбромида и цетилтриэтиламмонийбромида. Температура на стадии b) находится в интервале от 20 до 100°C, и получение имеет место при перемешивании.

На стадии с) зародыши цеолита или силикатный или алюмосиликатный предшественник, полученные на стадии а), вводятся в гель мезопористого молекулярного сита при перемешивании. Образованная смесь гомогенизируется, и диспергируются зародыши цеолита или силикатный или алюмосиликатный предшественник. Для корректирования кислотности продукта может быть введен дополнительный источник алюминия. Указанным дополнительным источником алюминия является источник алюминия, имеющий органический лиганд, выбранный из алкоголятов алюминия, предпочтительно, изопропилат алюминия. Скорость перемешивания на стадии с) находится в интервале от 50 до 1000 об/мин. Время обработки находится в интервале от 10 до 500 мин.

На стадии d) гель созревает при перемешивании. Скорость перемешивания составляет 200-1000 об/мин, и время созревания геля составляет 30-1800 мин.

На стадии е) гидротермический синтез осуществляется при температуре в интервале 100-200°C. Время гидротермического синтеза может варьироваться от 10 ч до 300 ч в зависимости от желаемого материала. Гидротермический синтез осуществляется в динамическом варианте в условиях перемешивания смеси до тех пор, пока не образуются кристаллы.

На стадии f) кристаллы со стадии е) извлекаются, например, фильтрацией или другим способом, известным в технике. При необходимости перед извлечением, таким как фильтрация, рН смеси корректируется до 6-8.

На стадии g) твердый продукт, полученный на стадии f), тщательно промывается с использованием, например, воды в качестве промывочной жидкости. Температура воды составляет от комнатной температуры до 60°C. Промывку заканчивают, когда все нежелательные твердые материалы удаляются из твердого продукта.

На стадии h) твердый продукт сушат для удаления растворителя способами, известными в технике.

На стадии i) поверхностно-активное вещество (S) частично или полностью удаляется операцией термообработки, известной как операция стадии прокаливания. Шаблон (R) может быть, необязательно, удален на стадии i) одновременно с удалением поверхностно-активного вещества. Температура обработки находится в интервале 350-900°C. Скорость нагревания находится в интервале от 0,2 до 10°C/мин. Атмосфера обработки является окислительной, а на конечной стадии материал обычно обрабатывается в воздушной среде. Получают мезопористое молекулярное сито с заделкой цеолитом.

В способе получения из мезопористого молекулярного сита получают гелевый раствор, затем в подходящих условиях синтеза вводят цеолитный зародышеобразователь, и источник алюминия замещается цеолитным зародышеобразователем. Подходяще источником алюминия является алкоголят алюминия и, предпочтительно, изопропилат алюминия.

Предпочтительно, поверхностно-активным веществом является n-гексадецилтриметиламмонийбромид, n-гексадецилтриметиламмонийхлорид, цетилтриметиламмонийбромид и цетилтриэтиламмонийбромид.

В качестве растворителя и в промывке материала, предпочтительно, используется дистиллированная вода или деионизированная вода.

Цеолитными зародышеобразователями являются алюмосиликатные предшественники, не содержащие структуроуправлящие агенты, и они могут быть частично или полностью кристаллическими. Из-за изменения размера кристалла они могут быть определены или не могут быть определены методом ДРЛ. Однако их морфология может наблюдаться сканирующей электронной микроскопией. Зародыши цеолита имеют метастабильную фазу, которая в присутствии поверхностно-активного вещества в процессе синтеза каталитического материала согласно настоящему изобретению осуществляет химическое связывание со стенками мезопористого молекулярного сита.

После интенсивного диспергирования алюмосиликатных зародышей в гелевом растворе мезопористого молекулярного сита в присутствии поверхностно-активного вещества и в процессе созревания геля образуется мезофазный комплекс зародыши-поверхностно-активное вещество, который упрочняет и улучшает химическое связывание и кристалличность стенок мезопористого материала.

Алюмосиликатный предшественник зародышей цеолита может быть получен для таких типов цеолитной структуры, как MFI, BEA, TON, MOR, MWW, AEF и FAU из известных в технике (ЕР 23089, USP 3308069, EP 102716, EP 23089). Здесь приводятся два примера получения алюмосиликатных предшественников зародышей цеолита структур MFI и ВЕА. Однако очевидно, что другие указанные цеолиты являются равно подходящими.

Зародыши цеолита, полученные из алюмосиликатного предшественника, подходяще используются в получении геля. В период созревания геля имеют место химические взаимодействия и связывание через процесс зародышеобразования. Созревание геля ускоряет процесс зародышеобразования, и на зародышах цеолита может также иметь место вторичное зародышеобразование с образованием в результате комплекса «зародыши цеолита-мезофаза поверхностно-активного вещества», что улучшает химическую природу связи между микро- и мезофазами. Микрофазы являются ответственными за образование цеолитной структуры, а мезофазы - за образование микропористой структуры.

Образование комплекса «зародыши цеолита-мезофаза поверхностно-активного вещества» является благоприятным, когда зародыши цеолита вводятся после введения поверхностно-активного вещества в щелочную среду или вымачивания зародышей цеолита в водном растворе поверхностно-активного вещества перед его введением с последующим периодом созревания геля.

Порядок введения реагентов, особенно, поверхностно-активного вещества и зародышей цеолита, предварительной обработки и процесса созревания геля является важным для создания химической природы соединения между микропористым и мезопористым молекулярноситовым материалом. Для того чтобы получить новое с высокой кислотностью мезопористое молекулярноое сито с заделкой цеолитными материалами, источник алюминия вводится после введения зародышей цеолита, но перед периодом созревания геля.

Интенсивное перемешивание зародышей цеолита в процессе получения геля является важным для увеличения гомогенности и диспергирования зародышей цеолита в гелевом растворе.

Полученные каталитические материалы могут быть, необязательно, преобразованы в соответствующие протонные формы путем аммониевого ионообмена и прокаливания. Подходящим исходным материалом для аммониевого ионообмена является аммониевая соль, например нитрат аммония или хлорид аммония. Каталитические материалы обрабатываются в водном растворе аммониевой соли при температурах в интервале 25-80°C в течение подходящего интервала времени, например, 1-6 ч. Аммониевые катионы замещают щелочь или щелочные катионы материалов в процессе обработки. Степень ионообмена может варьироваться при изменении времени обработки, концентрации аммониевого раствора и температуры. После ионообменной обработки полученный материал сушат и прокаливают для разложения аммониевых ионов на протон и аммиак.

Модификации каталитического материала согласн