Измельчитель

Иллюстрации

Показать всеИзобретение относится к устройствам для измельчения материалов и может быть использовано в различных отраслях промышленности, в частности в пищевой, рыбной, химической, перерабатывающей, сельском хозяйстве и др. для переработки трудно измельчаемых материалов и продуктов. Измельчитель содержит цилиндрический корпус с крышкой и выгрузным окном, перекрываемым декой в виде сепарирующей пластины со сквозными отверстиями, вертикальный питающий патрубок, соединенный с корпусом, роторный рабочий орган, отбойники, а также приемный бункер для готового продукта. Сквозные отверстия сепарирующей пластины выполнены в виде усеченных конусов, обращенных меньшими основаниями внутрь корпуса, причем соотношение диаметров входа и выхода сквозных отверстий равно 1:1,5-1,6. Отбойники выполнены в виде прямоугольных пластин, установленных радиально на верхней крышке корпуса, а приемный бункер герметично соединен посредством трубопровода с контейнером для готового продукта, снабженным рукавным фильтром для создания направленного газодисперсного потока из питающего патрубка через рабочее пространство корпуса в контейнер для готового продукта. Соотношение высоты и диаметра корпуса равно 1:3-4. Технический результат - повышение эффективности измельчения трудно измельчаемых материалов, получение продукта однородного гранулометрического состава, увеличение производительности работы, улучшение условий труда за счет снижения запыленности рабочего места и уменьшение потерь измельчаемого материала. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для измельчения материалов и может быть использовано в различных отраслях промышленности, в частности в пищевой, рыбной, химической, перерабатывающей промышленности, сельском хозяйстве и др. для переработки трудно измельчаемых материалов и продуктов.

Известно устройство [пат. РФ №2313394, опубл. 2007.12.27] для приготовления кормов и переработки зерновых отходов, включающее корпус, ротор, цилиндрическую ситовую обечайку, в котором ротор выполнен в виде крыльчатки, имеющей две лопатки, на внутренней поверхности ситовой обечайки равномерно по всей высоте рабочей камеры установлены стержни, имеющие форму правильной призмы, причем корпус, ротор, обечайка объединены в верхний модуль, соединенный с нижним модулем, представляющим собой корпус со сквозным отверстием, имеющим форму усеченного конуса, внутри которого расположены продольные пазы, фрезы. Известное устройство является сложным в изготовлении и эксплуатации и энергоемким, так как включает два электрических двигателя. Кроме того, известное устройство не обеспечивает эффективного дробления прочных материалов.

Известен измельчитель центробежно-роторно-ножевого типа [пат. РФ №2270057, опубл. 2006.02.20.], предназначенный для измельчения растительного сырья и сыпучих материалов, включающий корпус, в котором горизонтально и соосно установлены два диска с чередующимися кольцевыми выступами, в которых в радиальном направлении выполнены сквозные пазы, при этом камера измельчения содержит две ступени. Недостатком известного устройства является невозможность измельчения сыпучих материалов высокой твердости, а также сложность конструкции и ее изготовления, высокая металлоемкость.

Наиболее близким техническим решением к заявляемому является измельчитель материалов [пат. РФ №2304023, опубл. 2007.08.10], содержащий цилиндрический корпус с выгрузным окном, перекрываемый декой со сквозными отверстиями, вертикальный питающий патрубок, соединенный с корпусом, роторный рабочий орган, снабженный радиальными лопастями, и отбойники, размещенные на внутренней цилиндрической поверхности корпуса. Измельчитель снабжен приемным бункером для готового продукта.

Недостатком известного устройства является недостаточно высокая эффективность измельчения, особенно при переработке трудно измельчаемых материалов, возможность забивания отверстий деки измельчаемым материалом при размерах частиц, близких к размерам отверстий деки, что затрудняет получение готового продукта однородного гранулометрического состава, также высокая запыленность рабочего места в процессе эксплуатации и потери измельчаемого материала.

Задачей изобретения является создание измельчителя с расширенными технологическими возможностями, обеспечивающего измельчение трудно измельчаемых материалов, получение продукта однородного гранулометрического состава, что является определяющим при оценке качества многих измельчаемых материалов, увеличение производительности работы, улучшение условий труда за счет снижения запыленности рабочего места и уменьшение потерь измельчаемого материала.

Технический результат заявляемого изобретения заключается в предотвращении забивания отверстий, через которые выводится измельченный материал, повышении эффективности измельчения, в том числе трудно измельчаемых материалов, сокращении времени пребывания измельченного материала в рабочем пространстве, предупреждении выброса измельчаемого материала в окружающую среду.

Указанный технический результат достигается тем, что в измельчителе, содержащем цилиндрический корпус с крышкой и выгрузным окном, перекрываемым декой в виде сепарирующей пластины со сквозными отверстиями, вертикальный питающий патрубок, соединенный с корпусом, роторный рабочий орган, отбойники, а также приемный бункер для готового продукта, в отличие от известного, сквозные отверстия сепарирующей пластины выполнены в виде усеченных конусов, обращенных меньшими основаниями внутрь корпуса, причем соотношение диаметров входа и выхода сквозных отверстий равно 1:1,5-1,6, при этом отбойники выполнены в виде прямоугольных пластин, установленных радиально на верхней крышке корпуса, а приемный бункер для готового продукта герметично соединен посредством трубопровода с контейнером для готового продукта, снабженным рукавным фильтром для создания направленного газодисперсного потока из питающего патрубка через рабочее пространство корпуса в контейнер для готового продукта.

Оптимальным является соотношение высоты и диаметра корпуса измельчителя, равное 1:3-4.

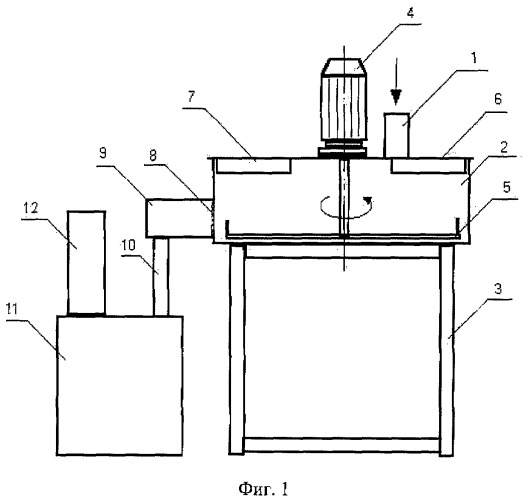

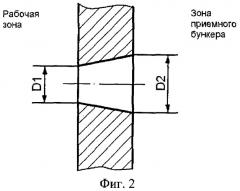

Сущность заявляемого технического решения поясняется чертежом, где на фиг.1 показан общий вид устройства, на фиг.2 - сегмент сепарирующей пластины с отверстием.

Предлагаемое устройство включает вертикальный питающий патрубок 1, через который измельчаемый материал подается внутрь цилиндрического корпуса 2, установленного на станине 3. Диаметр цилиндрического корпуса 2 в три-четыре раза превышает его высоту. Внутри корпуса 2 в рабочем пространстве размещен роторный рабочий орган, включающий вал, который приводится электродвигателем 4 переменного тока во вращение с частотой примерно 3000 об/мин; с закрепленным на валу ножом 5, представляющим собой пластину с загнутыми концами, выполненную из особо прочного материала, например из износостойкой стали (в частности, марок 12Х13, 25Х13Н2, 12Х18Н9 и др.). На крышке 6 корпуса 2 с внутренней стороны установлены четыре отбойника 7 в виде пластин прямоугольной формы, выполненных также из износостойкой стали. Корпус 2 снабжен расположенным в его боковой стенке выгрузным окном, перекрываемым выполненной из износостойкой стали сепарирующей пластиной 8 со сквозными отверстиями в виде усеченных конусов, обращенных меньшими основаниями внутрь корпуса, при этом диаметр выходных отверстий пластины превышает диаметр входных отверстий.

Для получения измельченных материалов различной степени дисперсности используют сменные сепарирующие пластины с соответствующим размером отверстий. Незначительная толщина сепарирующей пластины позволяет для получения отверстий заданной формы и размеров использовать метод лазерного прожигания.

Посредством выгрузного окна, снабженного сепарирующей пластиной 8, рабочее пространство корпуса 2 связано с приемным бункером 9 и далее через выгрузочный трубопровод 10 с контейнером 11 для готового продукта, который снабжен герметично соединенным с ним рукавным фильтром 12.

Устройство работает следующим образом.

Измельчаемый материал, например агаровую стружку, через вертикальный питающий патрубок 1 подают в рабочее пространство внутрь цилиндрического корпуса 2. Агаровая стружка, попадая в рабочее пространство, подвергается воздействию вращающегося с большой скоростью ножа 5, что приводит к измельчению стружки и одновременному формированию закрученного потока газопорошковой (газодисперсной) смеси. Частицы агара, увлекаемые закрученным потоком, с большой скоростью ударяются об отбойники 7, что приводит к дополнительному измельчению частиц.

Таким образом, измельчение происходит за счет воздействия на измельчаемый материал вращающегося ножа 5, а также соударения частиц со стенками камеры, их столкновений друг с другом и с пластинами радиальных отбойников 7. Измельчающее воздействие отбойников при незначительной высоте корпуса в сравнении с его диаметром проявляется наиболее эффективно, что в сочетании с воздействием ударопрочных, выполненных из износостойкого материала ножа 5 и сепарирующей пластины 8 обеспечивает эффективное измельчение трудно измельчаемых материалов.

При этом указанное соотношение высоты и диаметра корпуса 2 дает дополнительное преимущество в виде общего уменьшения размеров и металлоемкости измельчителя.

Вращающийся нож 5 играет роль завихрителя воздуха, который создает закрученный газодисперсный поток. Образующиеся при измельчении частицы материала, например агара, двигаясь в этом закрученном потоке, под действием центробежной силы отбрасываются к стенкам корпуса 2 и затем выводятся из него через выгрузное отверстие в стенке, закрытое сепарирующей пластиной 8.

Различие в размере входа и выхода сквозных отверстий, выполненных в сепарирующей пластине 8 в виде усеченных конусов, обеспечивает предотвращение забивания отверстий частицами, в особенности при получении мелкодисперсных порошков, в частности, с размерами частиц менее 1 мм, при этом оптимальный результат достигается при соотношении диаметров входа и выхода сквозных отверстий, равном 1:1,5-1,6 (фиг.2). Попадая на вход отверстия, имеющий меньший диаметр, частицы свободно продвигаются дальше в сторону выхода с большим диаметром, что позволяет эффективно избежать забивания отверстий сепарирующей пластины.

Частицы измельченного материала, например агара, достигшие соответствующего размера, проходят сквозь отверстия в сепарирующей пластине 8 через выгрузное окно и попадают в приемный бункер 9, откуда посредством выгрузочного трубопровода 10 собираются в контейнере 11 для готового продукта. Рукавный фильтр 12 позволяет создать направленный газодисперсный поток из вертикального питающего патрубка 1 через рабочее пространство в контейнер 11 для готового продукта. Газодисперсный поток направлен в питающем патрубке 1 сверху вниз, в рабочем пространстве измельчителя от центра к периферии, в приемном бункере 9 и выгрузочном трубопроводе 10 от входного отверстия к выходному, за счет чего во время работы устройства рукавный фильтр 12 надувается и принимает форму, показанную на фиг.1. После остановки он «опадает», при этом наиболее мелкая пылевидная фракция раздробленного вещества, например агарового порошка, задерживается рукавным фильтром.

Формирование направленного газодисперсного потока, а также улавливание рукавным фильтром пылевидной фракции раздробленного вещества способствует увеличению производительности работы измельчителя за счет уменьшения времени пребывания измельченных частиц в рабочем пространстве и позволяет избежать запыленности рабочего места, что улучшает условия труда.

1. Измельчитель, содержащий цилиндрический корпус с крышкой и выгрузным окном, перекрываемым декой в виде сепарирующей пластины со сквозными отверстиями, вертикальный питающий патрубок, соединенный с корпусом, роторный рабочий орган, отбойники, а также приемный бункер для готового продукта, отличающийся тем, что сквозные отверстия сепарирующей пластины выполнены в виде усеченных конусов, обращенных меньшими основаниями внутрь корпуса, причем соотношение диаметров входа и выхода сквозных отверстий равно 1:1,5-1,6, при этом отбойники выполнены в виде прямоугольных пластин, установленных радиально на верхней крышке корпуса, а приемный бункер герметично соединен посредством трубопровода с контейнером для готового продукта, снабженным рукавным фильтром для создания направленного газодисперсного потока из питающего патрубка через рабочее пространство корпуса в контейнер для готового продукта.

2. Измельчитель по п.1, отличающийся тем, что соотношение высоты и диаметра корпуса равно 1:3-4.