Способ и устройство для изготовления металлических горячекатаных полос и устройство для изготовления металлических горячекатанных полос

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности для производства полос легкой конструкционной стали. Устройство содержит емкость (6) с расплавом (9), горизонтально расположенный литьевой лоток (8), первичную зону охлаждения с двумя направляющими роликами и вращающейся охлаждаемой литьевой лентой (1), вторичную зону охлаждения с размещенным в корпусе рольгангом и первую клеть прокатного стана. Под литьевой лентой в области, в которой полоса имеет прочную оболочку, установлено электромагнитное устройство (10) для придания литьевой ленте локального колебательного движения с целью уменьшения контакта между полосой и литьевой лентой. На литьевой ленте выполнены желобки и выступы, уменьшающие теплообмен между затвердевающей полосой и литьевой лентой. Затвердевшую полосу толщиной от 6 до 20 мм, отлитую в атмосфере защитного газа, подвергают горячей прокатке. Обеспечивается улучшение качества отливаемых горячекатаных полос. 2 н. и 12 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу изготовления металлических горячекатаных полос, в частности полос легкой конструкционной стали согласно ограничительной части п.1 формулы изобретения, а также к устройству согласно ограничительной части п.7.

Соответствующий родовому понятию способ изготовления горячекатаных полос легкой конструкционной стали известен (steel research 74 (2003), No. 11/12, p.724-731).

Согласно этому известному способу, расплав из питающей емкости через литьевой лоток подается на вращающуюся литьевую ленту горизонтальной установки литья полос. В результате интенсивного охлаждения литьевой ленты поданный расплав, затвердевая, превращается в полосу-заготовку толщиной от 6 до 20 мм. После полного затвердевания полоса-заготовка подвергается процессу горячей прокатки.

Во время затвердевания в результате напряжений материала полоса-заготовка может приобретать дефекты, что неблагоприятно сказывается на качестве горячекатаной полосы. В частности, у некоторых сталей слишком быстрое охлаждение приводит к образованию на нижней стороне полосы расположенных без определенной системы обширных утяжин.

Кроме того, слишком большое трение между литьевой лентой и затвердевающей полосой приводит к слишком большой разнице в синхронной скорости между скоростью литьевой ленты и скоростью прокатки, в результате чего в худшем случае лента разрывается.

Эта проблема обеспечения синхронности скоростей всегда имеет место в тех случаях, когда литье и прокатка проводятся в одной технологической линии.

Задачей настоящего изобретения является разработка способа и устройства, при применении которых для изготовления металлических горячекатаных полос, в частности полос легкой конструкционной стали, отмеченные выше проблемы не возникают.

Эта задача решается в соответствии с ограничительной частью и отличительными признаками п.1 формулы изобретения. Предпочтительные варианты осуществления изобретения, а также устройство для изготовления горячекатаных полос являются предметами остальных пунктов.

В соответствии с изобретением, уменьшают теплообмен, а также контакт (площадь, продолжительность во времени) между затвердевающей в полосу-заготовку полосой и литьевой лентой. Это может быть достигнуто с помощью разных мероприятий, причем каждое отдельное мероприятие эффективно не только само по себе, но и в комбинации мероприятий. Соответствующий изобретению способ пригоден в принципе для изготовления горячекатаных полос разных металлических материалов, в том числе и полос легкой конструкционной стали.

Первое предложение направлено на уменьшение контакта между литьевой лентой и затвердевающей полосой. Это достигается за счет того, что литьевой ленте локально придают колебательные движения с помощью электромагнитной системы. Для этого под литьевой лентой устанавливают электромагнитную систему, функционирующую аналогично громкоговорителю. Важным для функционирования системы является то, чтобы она была установлена в том месте, где у полосы уже образовалась достаточно прочная оболочка.

Другое предложение направлено на уменьшение теплообмена. Для этого в область подачи расплава между литьевым лотком и литьевой лентой подают газ, в частности смесь инертного и восстанавливающего газов. Предпочтительно восстанавливающим газом является водород.

Предпочтительно покрытие газом происходит по всей ширине литьевой ленты. Объемный поток газа небольшой и больше соответствует легкому обдуванию. При слишком больших объемных потоках нарушалось бы равномерное формирование нижней стороны полосы. Подаваемая смесь газа действует таким образом, что на поверхности нижней стороны пластины практически нет окалины. При чистой поверхности тепловое излучение бывает меньше, поэтому теплообмен между затвердевающей полосой и литьевой лентой существенно ослабляется.

Третье предложение, направленное на структурирование литьевой ленты, также оказалось очень эффективным. Предпочтительно создают желобки, идущие в продольном направлении литья. В качестве альтернативы можно создавать также распределенные по поверхности литьевой ленты выступы. Применение продольно направленных желобков обеспечивает преимущество, заключающееся в том, что создание их является относительно простым и достигается путем протягивания гладкой полосы через пару профилированных вальцов.

Любой вид структурирования литьевой ленты гарантированно обеспечивает уменьшение теплообмена между затвердевающей полосой и литьевой лентой. Образование отпечатков желобков в расплаве приводит в результате проявляющейся при затвердевании усадки к локальному приподниманию оболочки полосы и тем самым к уменьшению площади контакта. Это означает уменьшение теплообмена и трения между полосой и литьевой лентой и может быть использовано для повышения надежности процесса при проведении литья и прокатки в одной технологической линии.

При производстве в одной технологической линии скорость литья в идеальном случае должна быть синхронной относительно скорости прокатки. В реальности, однако, часто бывают отклонения, которые, конечно, не могут быть слишком большими, поскольку в таком случае полоса-заготовка обрывается. Например, отклонения синхронной скорости более чем на 0,5 м/с считаются проблемными. Если такие отклонения нельзя устранить, перед клетью прокатного стана должен быть установлен буфер, так называемый лупер.

С использованием чертежей соответствующий изобретению способ рассматривается подробнее, они показывают:

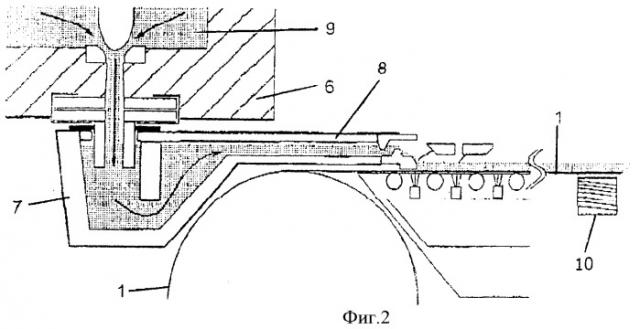

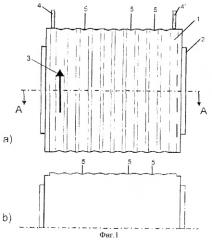

фиг.1а - фронтальный вид соответствующего изобретению структурирования литьевой ленты,

фиг.1b - поперечный разрез в направлении А-А согласно фиг.1а,

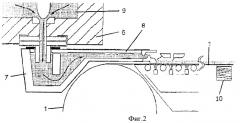

фиг.2 - на продольном разрезе соответствующее изобретению размещение электромагнитной системы,

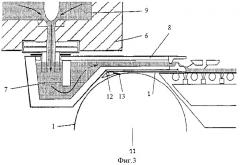

фиг.3 - на продольном разрезе обдувание нижней стороны полосы,

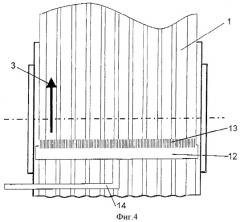

фиг.4 - вид сверху согласно фиг.3.

На фиг.1 показан фронтальный вид соответствующей изобретению структуры литьевой ленты 1. Можно видеть расположенный в направлении транспортировки задний направляющий ролик 2, с обегающей его в показанном стрелкой 3 направлении литьевой лентой 1. Обозначены расположенные на верхней стороне ленты движущиеся вместе с ней боковые ограничители 4, 4'.

На литьевой ленте 1 развальцованы идущие в продольном направлении желобки 5. Они хорошо видны на частичном изображении фиг.1b, фрагменте поперечного разреза в направлении А-А согласно фиг.1а.

Фиг.2 иллюстрирует второе предложение по уменьшению теплообмена, причем изображение показывает в продольном разрезе область подачи горизонтальной установки по отливке полос.

Установка включает в себя в качестве основного элемента емкость 6 для расплава, питатель 7 с соединенным с ним литьевым лотком 8. Содержащийся в емкости 6 для расплава расплав 9 вытекает через литьевой лоток 8 и подается на вращающуюся литьевую ленту 1.

Для возбуждения локальных колебательных движений литьевой ленты 1 под литьевой лентой 1 установлена электромагнитная система 10. Она функционирует по принципу громкоговорителя и побуждает литьевую ленту 1 совершать колебательные движения. Это приводит к тому, что продолжительность времени контакта затвердевающего расплава с литьевой лентой 1 уменьшается. Возбуждение колебаний, однако, возможно только тогда, когда полоса расплава на нижней стороне сформировала достаточно прочную оболочку полосы. Поэтому электромагнитную систему 10 следует устанавливать на удалении от области подачи.

Третье предложение по решению проблемы иллюстрирует фиг.3. Она показывает такой же продольный разрез области подачи установки для отливки полос, как и фиг.2, поэтому для обозначения одинаковых частей установки используются одинаковые ссылочные позиции.

Третье предложение по решению проблемы характеризуется тем, что перед подачей расплава 9 на литьевую ленту 1 производится обдувание смесью газов. Для этого установлен под литьевым лотком 8 и над передним направляющим роликом 11 пустотелый корпус 12. Для уплотнения и лучшего распределения по ширине литьевой ленты 1 перед пустотелым корпусом 12 установлена щетка 13.

Для обеспечения газом пустотелый корпус 12 соединен с подводящим трубопроводом 14 (фиг.4). После включения подачи газа смесь газа движется вдоль щели между литьевой лентой 1 и нижней стороной литьевого лотка 8 непосредственно к области подачи. Тем самым предотвращается образование окалины на оболочке полосы, начинающей затвердевать на литьевой ленте 1. Она остается практически чистой.

Список ссылочных позиций

1 Литьевая лента

2 Задний направляющий ролик

3 Направление вращения

4, 4' Боковые ограничители

5 Продольные желобки

6 Емкость для расплава

7 Питатель

8 Литьевой лоток

9 Расплав

10 Электромагнитная система

11 Передний направляющий ролик

12 Пустотелый корпус

13 Щетка

14 Подводящий трубопровод

1. Способ изготовления металлических горячекатаных полос, предпочтительно полос легкой конструкционной стали, включающий подачу расплава через литьевой лоток на вращающуюся литьевую ленту горизонтальной установки для литья полос в атмосфере защитного газа, затвердевание на ней полосы толщиной от 6 до 20 мм и горячую прокатку после полного затвердевания, отличающийся тем, что для уменьшения теплообмена, площади и времени контакта между затвердевающей полосой и литьевой лентой последней локально придают колебательные движения в области, в которой полоса имеет прочную оболочку.

2. Способ по п.1, отличающийся тем, что литьевую ленту приводят в колебательные движения электромагнитным способом.

3. Способ по пп.1 и 2, отличающийся тем, что перед подачей расплава между литьевым лотком и литьевой лентой подают газ.

4. Способ по п.3, отличающийся тем, что газ представляет собой смесь инертного газа в качестве носителя и восстанавливающего газа.

5. Способ по п.4, отличающийся тем, что восстанавливающим газом является водород.

6. Устройство для изготовления металлических горячекатаных полос, предпочтительно полос легкой конструкционной стали, содержащее питающую емкость с расплавом, горизонтально расположенный литьевой лоток, первичную зону охлаждения с двумя направляющими роликами и вращающейся охлаждаемой литьевой лентой, вторичную зону охлаждения с размещенным в корпусе рольгангом и первую клеть прокатного стана, отличающееся тем, что оно снабжено устройством для возбуждения колебательных движений, установленным под литьевой лентой в области, в которой полоса имеет прочную оболочку, при этом литьевая лента выполнена структурированной.

7. Устройство по п.6, отличающееся тем, что структура имеет простирающиеся в продольном направлении желобки.

8. Устройство по п.6, отличающееся тем, что структура имеет размещенные по поверхности выступы.

9. Устройство по п.8, отличающееся тем, что устройство для возбуждения колебательных движений является электромагнитным устройством.

10. Устройство по п.9, отличающееся тем, что место размещения электромагнитного устройства находится в области, где лента уже имеет прочную оболочку.

11. Устройство по п.6, отличающееся тем, что в области переднего направляющего ролика установки для литья полос под литьевым лотком поперек литьевой ленты установлен пустотелый корпус с широкозахватной прорезью, соединенный с подводящим газ трубопроводом.

12. Устройство по п.11, отличающееся тем, что пустотелый корпус простирается на всю ширину литьевой ленты.

13. Устройство по пп.11 и 12, отличающееся тем, что под выпускной областью пустотелого корпуса установлено соединенное с пустотелым корпусом и прилегающее к литьевой ленте уплотнение.

14. Устройство по п.13, отличающееся тем, что уплотнение выполнено в виде щетки.