Механизм парирования крутящего момента тарелки автомата перекоса

Иллюстрации

Показать всеИзобретения относятся к несущей системе винта винтокрылого летательного аппарата и, в частности, к автомату перекоса данной системы. Механизм (60) включает в себя вал (62) парирования крутящего момента, противодействующий силе тарелки автомата перекоса, установленный на валу (14U) несущего винта. На валу (62) установлен составной подшипник (64), дающий пять степеней свободы движения: сферическую, линейную вдоль оси винта и поперечные упруго-податливые. Последние обеспечиваются набором упругих прокладок-пластин, которые являются жесткими в тангенциальном направлении и достаточно гибкими в радиальном. Во внутренней части сборки (64) установлен сферический подшипник, способный поворачиваться вокруг и скользить вдоль оси вала (62). Механизм (60) может быть установлен во вращающемся поле на вращающейся тарелке (48R) автомата перекоса или в неподвижном поле на неподвижной тарелке автомата перекоса. При отработке входного сигнала изменения шага несущего винта механизм (60) обеспечивает возможность узлу крепления тарелки автомата перекоса перемещаться вдоль оси винта, поворачиваться при наклоне этой тарелки и смещаться в радиальном направлении. Технический результат изобретений состоит в создании конструктивно несложного, компактного и достаточно легкого механизма парирования крутящего момента автомата перекоса. 5 н.п. и 14 з.п. ф-лы, 9 ил.

Реферат

Уровень техники, к которой относится изобретение

Настоящая заявка испрашивает приоритет предварительной заявки на патент Соединенных Штатов №60/724036, зарегистрированной 5 октября 2005.

Это изобретение было выполнено с государственной поддержкой под Номером N00019-03-G-0003 Контракта военно-морского флота США, Заказ на поставку 0025. Поэтому правительство имеет определенные права в этом изобретении.

Настоящее изобретение относится к автомату перекоса винтокрылого летательного аппарата и, более конкретно, к автомату перекоса с составным подшипником, имеющим степени свободы в осевом, радиальном и поворотном направлениях, чтобы заменять один или оба из стационарных и/или вращающихся шлиц-шарниров.

Управление винтокрылого летательного аппарата производят посредством управления общим и циклическим шагом. Управления шагом лопасти системы несущего винта винтокрылого летательного аппарата обычно достигают посредством автомата перекоса, который передает движение невращающихся элементов управления с сервоприводом внутри стационарного поля вращающимся элементам внутри вращающегося поля.

Автомат перекоса в общем включает в себя два кольца, соединенных рядом подшипников с одним кольцом тарелки автомата перекоса, соединенным с планером/редуктором (стационарное поле), и другим кольцом тарелки автомата перекоса, соединенным со втулкой несущего винта (вращающееся поле). Кроме вращательного движения, невращающаяся и вращающаяся тарелка автомата перекоса во всем остальном двигается как единый компонент. Автомат перекоса также включает в себя поворачивающееся соединительное устройство, обычно называемое "шлиц-шарнир", для координации движения невращающейся или вращающейся тарелки автомата перекоса внутри соответствующего поля.

Вращающийся шлиц-шарнир в сборе соединяет вращающуюся тарелку автомата перекоса со втулкой несущего винта, а стационарный шлиц-шарнир в сборе соединяет планер/редуктор со стационарной тарелкой автомата перекоса. Вращающаяся тарелка автомата перекоса вращается относительно стационарной тарелки автомата перекоса.

Каждый шлиц-шарнир в сборе включает в себя верхнее звено и нижнее звено, из которых каждое скреплено вместе с помощью болта и соответствующего упорно-опорного подшипника. Нижнее звено вращающегося шлиц-шарнира в сборе обычно крепится к вращающейся тарелке автомата перекоса сферическим подшипником. Подобное устройство существует и для стационарного шлиц-шарнира в сборе.

Хотя она операционно-эффективна, одним недостатком существующей двухзвенной конструкции шлиц-шарнира в сборе является относительно большое количество деталей, в котором один стандартный шлиц-шарнир в сборе может включать в себя два звена, три болта, пять подшипников и другие крепежные детали.

Другой недостаток непосредственно относится к присущей геометрической неэффективности конструкции шлиц-шарнира в передаче крутящего момента к тарелке автомата перекоса. Таким образом, обычная двухзвенная конструкция шлиц-шарнира в сборе располагает упорно-опорные подшипники на расстоянии от силы тарелки автомата перекоса. Момент, введенный этим смещением, приводит к паре у упорно-опорных подшипников, который может быть больше по величине, чем прикладываемая сила тарелки автомата перекоса. Чтобы уменьшить эти силы реакции, звенья должны быть относительно широкими, что может привести к тому, что шлиц-шарнир в сборе будет относительно тяжелым.

Более скрытым недостатком существующей двухзвенной конструкции является то, что при использовании опорных подшипников во вращательном движении термин давления и термин скорость в коэффициенте ДС (давление · скорость) становятся соединенными так, что ДС, который используют, чтобы прогнозировать срок службы подшипника, является незатронутым изменением в радиусе подшипника. Причиной этого является то, что, хотя давление обратно пропорционально радиусу подшипника, тангенциальная скорость является линейно пропорциональной радиусу, таким образом аннулируя друг друга и оставляя позади только длину подшипника как подходящую переменную. Результатом является то, что ушки звеньев должны быть относительно широкими, и они тогда вынуждают увеличивать корпус звеньев в поперечном разрезе, что дополнительно осложняет вопрос веса.

Другой недостаток обычной двухзвенной конструкции шлиц-шарнира относится к ограничениям пространства. В некоторых конфигурациях головной части несущего винта пространство между втулкой несущего винта и тарелкой автомата перекоса может ограничить оптимальное вмещение вращающегося шлиц-шарнира в сборе (который находится в максимально возможной степени далеко от оси вращения головной части несущего винта). Это внутреннее размещение приводит к увеличению противодействующей нагрузки из-за относительно маленького плеча момента, которое противодействует крутящему моменту тарелки автомата перекоса (в некоторых винтокрылых летательных аппаратах коэффициент увеличения 3 от нагрузок тяги управления шагом является необходимым). В целом результатом является то, что звенья шлиц-шарнира и болты, которые скрепляют шлиц-шарнир в сборе, также должны иметь значительную надежность, чтобы справляться со значением величины вибрационной нагрузки.

Кроме того, обычная конструкция двухзвенного шлиц-шарнира в сборе может требовать «шиммирования», чтобы устранять производственные допуски при сборке. Эта процедура предварительно нагружает болт так, что упорно-опорные подшипники остаются в контакте во время работы. Шиммирование может быть относительно трудоемким и может увеличивать возможность повреждения посторонним предметом (ППП).

Соответственно желательно обеспечить несложный, легкий по весу механизм парирования крутящего момента для автомата перекоса, имеющий степени свободы в осевом, радиальном и поворотном направлениях для замены одного или обоих из стационарного и/или вращающегося шлиц-шарниров в сборе.

Сущность изобретения

Автомат перекоса согласно настоящему изобретению включает в себя механизм парирования крутящего момента, который передает крутящий момент и координирует вращение между ними, кроме того, обеспечивая полный диапазон общего и циклического движения. Механизм парирования крутящего момента в общем включает в себя вал парирования крутящего момента и составной подшипник, установленный на него, для обеспечения пяти степеней свободы (сферической-линейной-упругой), которые обеспечивают движение узла крепления тарелки автомата перекоса по оси в ответ на входной сигнал изменения общего шага; поворотное в ответ на наклон тарелки автомата перекоса; и радиальное в ответ на смещение. Составной подшипник в общем включает в себя внешний элемент, внутренний элемент, установленный внутри внешнего элемента через упругий элемент, и сферический подшипник, установленный внутри внутреннего элемента.

Для механизма парирования крутящего момента требуется только один сферический подшипник и дополнительно уменьшается количество частей при замене двух звеньев и двух болтов обычного устройства шлиц-шарнира одним жестким валом парирования крутящего момента. Механизм парирования крутящего момента облегчает оптимальное размещение составного подшипника в линию с силой тарелки автомата перекоса, противодействие которой происходит через жесткий вал парирования крутящего момента, а не через пару на упорно-опорном подшипнике обычного устройства шлиц-шарнира в сборе. Кроме того, там, где пространство между тарелкой автомата перекоса и втулкой относительно ограничено, механизм парирования крутящего момента размещает узел крепления тарелки автомата перекоса на относительно существенном расстоянии от оси вращения несущего винта, чтобы уменьшать тангенциальные нагрузки на составном подшипнике.

В другом механизме парирования крутящего момента используют составной подшипник с упругим элементом, который имеет аркообразный компонент, чтобы увеличивать сопротивление нагрузки внутри желаемого направления.

В другом механизме парирования крутящего момента заменяют упругие прокладки парой упорно-опорных подшипников, которые обеспечивают относительно маленькую радиальную вибрацию в узле крепления.

Поэтому настоящее изобретение обеспечивает несложный, легкий по весу механизм парирования крутящего момента для автомата перекоса, имеющего степени свободы в осевом, радиальном и поворотном направлениях для замены одного или обоих из стационарного и/или вращающегося шлиц-шарнира в сборе.

Краткое описание чертежей

Различные признаки и преимущества этого изобретения станут очевидными для специалистов в данной области техники из следующего подробного описания в настоящее время предпочтительного варианта осуществления. Чертежи, которые сопровождают подробное описание, можно кратко описать следующим образом:

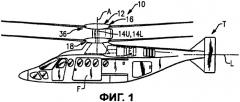

фиг.1 - общий вид сбоку примерного варианта осуществления винтокрылого летательного аппарата для использования с настоящим изобретением;

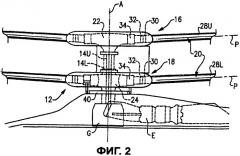

фиг.2 - увеличенное частично прозрачное изображение несущей системы с двумя соосными винтами противоположного вращения фиг.1;

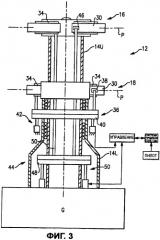

фиг.3 - вид в продольном разрезе через несущую систему с двумя соосными винтами противоположного вращения по оси вращения несущей системы;

фиг.4А - увеличенный вид в перспективе автомата перекоса;

фиг.4В - вид в разрезе в перспективе автомата перекоса фиг.4А;

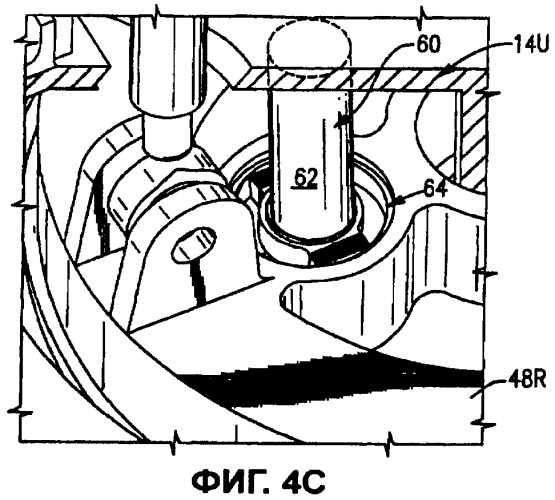

фиг.4С - увеличенный вид в перспективе автомата перекоса фиг.4А, иллюстрирующий механизм парирования крутящего момента тарелки автомата перекоса, установленный в ней;

фиг.5 - схематичное геометрическое представление движения узла крепления тарелки автомата перекоса в случае использования шлиц-шарнирного соединения тарелки автомата перекоса;

фиг.6А - вид в перспективе механизма парирования крутящего момента тарелки автомата перекоса;

фиг.6В - вид в перспективе составного подшипника для использования с механизмом парирования крутящего момента тарелки автомата перекоса;

фиг.6С - вид в разрезе составного подшипника фиг.6В;

фиг.7А - вид в перспективе механизма парирования крутящего момента тарелки автомата перекоса, иллюстрирующий силы тарелки автомата перекоса;

фиг.7В - схематичный вид механизма парирования крутящего момента тарелки автомата перекоса, иллюстрирующий более низкие противодействующие нагрузки, и увеличенный зазор, обеспеченный по сравнению с предшествующей техникой сборки шлиц-шарнира фиг.7С;

фиг.7С - схематичное изображение шлиц-шарнира в зазоре между наклоненной тарелкой автомата перекоса и нижней частью втулки, иллюстрирующее связь между противодействующей нагрузкой и потенциальным задеванием шарнира за втулку (согласно предшествующему уровню техники);

фиг.8 - другой вариант осуществления упругого элемента, используемого внутри составных подшипников; и

фиг.9 - вид в перспективе другого варианта осуществления механизма парирования крутящего момента тарелки автомата перекоса, использующего общие упорные подшипники.

Подробное описание предпочтительного варианта осуществления

Фиг.1 иллюстрирует пример винтокрылого летательного аппарата 10 с вертикальным взлетом и посадкой (ВВЗП), имеющего несущую систему 12 с двумя соосными винтами противоположного вращения, которая вращается посредством вала 14U, 14L, противоположного вращению несущего винта (фиг.2) относительно оси вращения А. Летательный аппарат 10 включает в себя планер F, который поддерживает несущую систему 12 с двумя соосными винтами противоположного вращения, а также дополнительную систему Т поступательной тяги, которая обеспечивает поступательную тягу во время полета вперед на высокой скорости, в общем параллельно продольной оси L летательного аппарата. Хотя конкретная конфигурация летательного аппарата с несущей системой с двумя соосными винтами противоположного вращения иллюстрирована в известном варианте осуществления, другие несущие системы и другие типы летательных аппаратов, такие как летательный аппарат с поворотным крылом и с поворотным винтом, также извлекут выгоду из настоящего изобретения.

Главный редуктор G приводится в действие одним или более двигателями (иллюстрированных схематично ссылочной позицией Е), приводя в действие несущую систему 12. Систему Т поступательной тяги можно также приводить в действие тем же главным редуктором G, который приводит в действие несущую систему 12. Как показано, главный редуктор G можно размещать между газотурбинными двигателями Е, несущей системой 12 и системой Т поступательной тяги.

Обращаясь теперь к фиг.2, отметим, что несущая система 12 с двумя соосными винтами противоположного вращения включает в себя систему 16 верхнего несущего винта и систему 18 нижнего несущего винта. Каждая система 16, 18 несущего винта включает в себя множество 20 лопастей несущего винта в сборе, установленных на втулке 22, 24 несущего винта в сборе для вращения относительно оси вращения А несущего винта. Втулка 22 несущего винта в сборе установлена на валу 14U верхнего несущего винта, который вращается в противоположном направлении внутри вала 14L нижнего несущего винта, вращающего нижнюю втулку 24 в сборе.

Множество лопастей 20 несущего винта в сборе выступают значительно по радиусу наружу от втулок 22, 24 в сборе. С несущей системой 12 можно использовать любое количество лопастей 20 несущего винта в сборе. Каждая лопасть 20 несущего винта в сборе несущей системы 12 в основном включает в себя лопасть 28 несущего винта (иллюстрирована несколько схематично), цапфу 30 лопасти несущего винта и подшипник 32 лопасти несущего винта, который поддерживает цапфу 30 лопасти несущего винта внутри стакана 34 подшипника, чтобы обеспечить возможность лопасти 28 несущего винта изменять шаг относительно оси Р изменения шага. Должно быть понятно, что с настоящим изобретением можно также использовать различные крепления лопасти.

Обращаясь теперь к фиг.3, отметим, что несущая система 12 включает в себя систему 36 управления нижним несущим винтом с роговым компенсатором 38 управления шагом лопасти несущего винта, установленным для вращения с цапфой 30 лопасти несущего винта каждой лопасти 28 нижнего несущего винта. Каждый роговой компенсатор 38 управления шагом лопасти несущего винта соединен с сервомеханизмом 42 через нижний автомат перекоса 40, чтобы передавать ему желаемое управление шагом.

Система 44 управления верхнего несущего винта включает в себя роговой компенсатор 46 управления шагом лопасти несущего винта, установленный для вращения с цапфой 30 лопасти несущего винта каждой лопасти 28 верхнего несущего винта. Каждый роговой компенсатор 46 управления шагом лопасти несущего винта соединен с сервомеханизмом 50 через верхний автомат перекоса 48, чтобы передавать ему желаемое управление шагом.

Автоматы перекоса 40, 48 перемещаются и/или наклоняются отдельными сервомеханизмами 42, 50 так, что каждой системой 36, 44 несущего винта можно независимо управлять и по циклическому, и по общему шагу в ответ на систему управления несущим винтом (иллюстрированную схематично). В общем, движение автоматов перекоса 40, 48 по оси А несущего винта вызывает изменение общего шага соответствующей несущей системы 36, 44, в то время как наклон автоматов перекоса 40, 48 относительно оси А несущего винта вызывает изменение циклического шага соответствующих несущих систем 36, 44 для наклона диска несущего винта. Система управления несущим винтом предпочтительно связана с системой управления полетом, которая принимает входные сигналы, подаваемые пилотом от органов управления, таких как рычаг общего шага, ручка управления, ножные педали и т.п.

Должно быть понятно, что тяги управления шагом и сервомеханизмы 42, 50 для соответствующей системы 16 верхнего несущего винта и системы 18 нижнего несущего винта можно располагать внутри или снаружи соответствующего вала 14U, 14L несущего винта и что с настоящим изобретением можно использовать различные тяги управления шагом, соединения и сервомеханизмы в различных местоположениях для управления циклическим и общим шагом несущей системы 12.

Обращаясь теперь к фиг.4А, отметим, что верхний автомат перекоса 48 включает в себя невращающуюся тарелку 48S автомата перекоса и вращающуюся тарелку 48R автомата перекоса, которая вращается относительно невращающейся тарелки 48 автомата перекоса через систему 52 подшипника между ними. Автомат перекоса 48 установлен через сферический шаровой шарнир или одношаровую сборку 54, которая обеспечивает возможность наклона и перемещения автомата перекоса 48 относительно оси А, как в общем понято.

Тяга управления шагом и сервомеханизм 50 в основном включают в себя множество сервомеханизмов 50S, соединенных с невращающейся тарелкой 48S автомата перекоса, и множество тяг 50 R управления шагом, каждая между вращающейся тарелкой 48R автомата перекоса и одним роговым компенсатором 46 управления шагом лопасти несущего винта каждой лопасти 28U верхнего несущего винта (только два иллюстрированы схематично). Команды управления шагом от системы управления несущим винтом вынуждают сервомеханизм 503 передавать общее и циклическое управление невращающейся тарелке 483 автомата перекоса. Общее и циклическое движение невращающейся тарелки 483 автомата перекоса внутри неподвижного поля передается вращающейся тарелке 48R автомата перекоса во вращающемся поле через систему 52 подшипника тарелки автомата перекоса, которая перемещается в синхронной связи с ней. Общее и циклическое движение вращающейся тарелки 48R автомата перекоса передает нагрузки управления шагом каждой лопасти 28U несущего винта через соединенную тягу 50R управления шагом.

Механизм 60 парирования крутящего момента тарелки автомата перекоса установлен между вращающейся тарелкой 48R автомата перекоса и вращающимся компонентом, таким как вал 14U несущего винта несущей системы 12 (также иллюстрирован на фиг.4В) для передачи крутящего момента и координации вращения между ними, кроме того, обеспечивает полный диапазон движения автомата перекоса 48. Хотя верхний автомат перекоса 48 описан здесь в качестве иллюстрированного варианта осуществления, должно быть понятно, что механизм 60 парирования крутящего момента можно также использовать на нижнем автомате перекоса 40 в общем подобным же способом. Кроме того, хотя механизм 60 парирования крутящего момента используется внутри вращающегося поля между вращающейся тарелкой 48R автомата перекоса и валом 14U верхнего несущего винта, другой механизм парирования крутящего момента можно также использовать между невращающейся тарелкой 483 автомата перекоса и компонентом заземления в неподвижном поле, таким как планер/редуктор для обоих или любого из верхнего и нижнего автомата перекоса 40, 48. Кроме того, механизм 60 парирования крутящего момента можно использовать в системах, отличающихся от автоматов перекоса.

Обращаясь теперь к фиг.4С, отметим, что механизм 60 парирования крутящего момента в общем включает в себя вал 62 парирования крутящего момента, закрепленный на валу 14U несущего винта на одной концевой секции (для механизма парирования крутящего момента, установленного во вращающемся поле или, например, к планеру/редуктору для механизма парирования крутящего момента, установленного в стационарном поле), и составной подшипник 64, установленный на валу 62 парирования крутящего момента, и вращающуюся тарелку 48R автомата перекоса (для механизма парирования крутящего момента, установленного во вращающемся поле или на невращающейся тарелке автомата перекоса для механизма парирования крутящего момента, установленного в стационарном поле).

Сравнивая два крайних значения движения тарелки автомата перекоса - максимальный положительный циклический шаг при высоком общем шаге и максимальный отрицательный циклический шаг при низком общем шаге - отметим, что узел W крепления тарелки автомата перекоса (фиг.5) для механизма 60 парирования крутящего момента в общем перемещается вверх и вниз внутри относительно маленькой радиальной зоны. Механизм 60 парирования крутящего момента обеспечивает степени свободы в осевом, радиальном и поворотном направлениях, чтобы обеспечить возможность полной амплитуды движения автомата перекоса 48. Механизм 60 парирования крутящего момента обеспечивает пять степеней свободы, при этом противодействуя крутящему моменту от автомата перекоса 48. Механизм 60 парирования крутящего момента обеспечивает возможность узлу W крепления тарелки автомата перекоса двигаться по оси в ответ на входной сигнал изменения шага; поворачиваться в ответ на наклон тарелки автомата перекоса; и двигаться в/из радиального направления относительно оси А.

Обращаясь теперь к фиг.6А, отметим, что составной подшипник 64 механизма 60 парирования крутящего момента в общем включает в себя внешний элемент 66, внутренний элемент 68, установленный внутри внешнего элемента 66 через упругий элемент 70, и сферический подшипник 72, установленный внутри внутреннего элемента 68. Вал 62 парирования крутящего момента определяет ось 74. Составной подшипник 64 установлен на валу 62 парирования крутящего момента, чтобы обеспечить пять степеней свободы (сферическую-линейную-упругую) движения относительно оси 74 (фиг.6В). Сферический подшипник 72 имеет цилиндрическую внутреннюю поверхность 76 для скользящего движения по валу 62 парирования крутящего момента и сферическую внешнюю поверхность 78 для поворотного движения внутри внутреннего элемента 68 (фиг.6С).

К внутреннему элементу 68 сбоку примыкает набор упругих элементов 70, которые включают в себя плоские упругие прокладки/пластины, чтобы упруго соединять внутренний элемент 68 с внешним элементом 66. Каждый упругий элемент 70 является предпочтительно жестким в тангенциальном направлении, в то время как он гибкий достаточно для обеспечения радиальной степени свободы. Упругий элемент 70 является предпочтительно достаточно жестким в тангенциальном направлении, чтобы обеспечивать достаточное противодействие крутящему моменту силы тарелки автомата перекоса, в то время надлежаще гибким для обеспечения движения в радиальном направлении.

В механизме 60 парирования крутящего момента требуется только один подшипник и сокращено количество частей заменой двух звеньев и двух болтов обычного шлиц-шарнира в сборе одним валом 62 парирования крутящего момента. Механизм 60 парирования крутящего момента также оптимально размещает составной подшипник 64 в линию с силой тарелки автомата перекоса (фиг.7А), противодействие которой происходит через вал 62 парирования крутящего момента, в отличие от обычного устройства шлиц-шарнира, которое противодействует моменту через пару на упорно-опорных подшипниках сцепления. Кроме того, там, где пространство между тарелкой автомата перекоса и втулкой несущего винта ограничено, механизм 60 парирования крутящего момента размещает узел W крепления тарелки автомата перекоса на значительном расстоянии от оси вращения А несущего винта (фиг.7В), что приводит к уменьшенной противодействующей нагрузке на составном подшипнике 64, помимо этого обеспечивая существенный зазор по сравнению с обычным устройством шлиц-шарнира (фиг.7С). Причиной этого является то, что противодействующая нагрузка тарелки автомата перекоса происходит от наклона тяг управления шагом, которые передают крутящий момент на тарелку автомата перекоса. Так как крутящий момент является линейной функцией плеча момента, чем дальше механизм 60 парирования крутящего момента закреплен от оси вращения А несущего винта, тем меньшее усилие требуется для противодействия этому крутящему моменту. Например, в одной конфигурации вертолета усилие, необходимое для вращения тарелки автомата перекоса, уменьшено на 62% по сравнению с обычным местом крепления шлиц-шарнира. В конечном счете результатом этого является уменьшение в амплитуде вибрационной нагрузки, передаваемой ко втулке несущего винта.

Как в общем понятно специалисту в данной области техники, размер механизма 60 парирования крутящего момента зависит от конкретного варианта осуществления тарелки автомата перекоса. Однако один прагматический путь определения размера вала 62 парирования крутящего момента - это в зависимости от спектра вибрационной нагрузки обычного вращающегося шлиц-шарнира в сборе. Это вычисление обеспечивает минимальный диаметр вала парирования крутящего момента. Один прагматический путь определения размера составного подшипника 64 - это зависимость от оценки нагрева, который был бы создан во время работы, и сравнения этой предполагаемой тепловой нагрузки с тепловой нагрузкой, которая обеспечивается конкретными материалами. Эта тепловая нагрузка является прямым результатом энергии, рассеиваемой трением, и относится к энергии на единицу площади, обычно более известную как ДС (давление · скорость). В одном примере варианта осуществления тарелки автомата перекоса тарелка автомата перекоса наклонена до максимального циклического положения и вращалась на максимальных оборотах в минуту, что привело к средней скорости скольжения 216 футов/мин. Вычисления привели к минимальной высоте подшипника 1,5 дюйма, которая приводит к коэффициенту ДС, сопоставимому с коммерчески доступными линейными подшипниками.

Обращаясь к фиг.8, отметим, что упругий элемент 70' может иметь аркообразный или изогнутый компонент, чтобы увеличивать противодействие нагрузке в желаемом направлении. Только для примера, изгибая аркообразный упругий элемент 70' вне плоскости, которая содержит осевой вектор и радиальный вектор, механизм 60 парирования крутящего момента обеспечит увеличенное противодействие нагрузке по осевому направлению, поскольку дугообразный упругий элемент 70' сопротивляется осевому движению. Такое увеличенное противодействие нагрузке можно аналогично обеспечивать в других направлениях, иначе изгибая компонент аркообразного упругого элемента 70'.

Обращаясь к фиг.9, отметим, что другой вариант осуществления механизма 60” парирования крутящего момента устраняет упругие прокладки, которые заменяют парой упорно-опорных подшипников 80 в предыдущем месте крепления жесткого вала 62” парирования крутящего момента. Таким образом, вал 62” крепится к валу 14U (первый компонент) несущего винта (для механизма парирования крутящего момента, установленного во вращающемся поле, или к планеру/редуктору для механизма парирования крутящего момента, установленного в стационарном поле) через упорные подшипники 80 скольжения, чтобы обеспечивать относительно маленькую радиальную вибрацию. Тарелка 48R (второй компонент) автомата перекоса непосредственно крепится с помощью сферического подшипника 82.

Хотя механизм 60 парирования крутящего момента был описан для использования в связи с автоматом перекоса, следует отметить, что сам составной подшипник можно использовать в различных применениях, где, только для примера, имеется устройство, которое может быть необходимо двигать и уменьшать вибрацию, передаваемую через него.

Должно быть понятно, что относительные позиционные термины, такие как "передний", "задний", "верхний", "нижний", "над", "под" и т.п., определены в отношении нормального эксплуатационного положения транспортного средства и не должны рассматриваться в остальном как ограничивающие.

Предшествующее описание является примером, а не определяет ограничения. Много модификаций и вариаций настоящего изобретения возможно в свете вышеизложенного. Были раскрыты предпочтительные варианты осуществления этого изобретения, однако специалист в данной области техники признает, что определенные модификации были представлены в рамках этого изобретения. Поэтому должно быть понятно, что внутри объема прилагаемой формулы изобретения изобретение можно осуществлять иным способом, отличающимся от конкретно описанного. По этой причине необходимо изучить следующую формулу изобретения, чтобы определить истинный объем и содержание этого изобретения.

1. Механизм парирования крутящего момента, выполненный со смещением и в общем параллельный оси вращения несущей системы, содержащий вал парирования крутящего момента, противодействующий силе тарелки автомата перекоса, внешний элемент и внутренний элемент, расположенные вокруг оси вала, упругий элемент, установленный на упомянутых внешнем и внутреннем элементах, и сферический подшипник, установленный внутри упомянутого внутреннего элемента, причем упомянутый сферический подшипник способен поворачиваться относительно оси вала.

2. Механизм по п.1, в котором упомянутый упругий элемент является относительно жестким в тангенциальном направлении и упругим в радиальном направлении.

3. Механизм по п.2, в котором упомянутый упругий элемент является в общем плоским элементом, поперечно расположенным относительно упомянутого тангенциального направления.

4. Механизм по п.2, в котором упомянутый упругий элемент включает в себя аркообразный компонент, расположенный вне плоскости, проходящей через осевое и радиальное направления.

5. Механизм по п.1, в котором упомянутый сферический подшипник имеет сферический внешний диаметр и цилиндрический внутренний диаметр и выполнен с возможностью скольжения по внутреннему диаметру вдоль указанного вала, жестко закрепленного на одной концевой секции.

6. Механизм по п.1, в котором упомянутая несущая система является системой несущего винта винтокрылого летательного аппарата.

7. Механизм парирования крутящего момента, выполненный со смещением и в общем параллельный оси вращения несущей системы, содержащий вал парирования крутящего момента, противодействующий силе тарелки автомата перекоса, упорно-опорный подшипник, установленный между упомянутым валом и первым компонентом, и сферический подшипник, способный поворачиваться относительно оси указанного вала, причем упомянутый сферический подшипник установлен на втором компоненте, установленном с возможностью скольжения вдоль указанного вала.

8. Механизм по п.7, в котором упомянутый второй компонент включает в себя тарелку автомата перекоса.

9. Механизм по п.7, в котором упомянутая несущая система является системой несущего винта винтокрылого летательного аппарата.

10. Механизм по п.7, в котором указанный вал жестко закреплен на одной концевой секции.

11. Несущая система винта, содержащая автомат перекоса, шарнирно установленный относительно центральной точки вращения, расположенной на оси вращения несущей системы, составной подшипник, установленный внутри упомянутого автомата перекоса, радиально смещенный от упомянутой оси вращения несущей системы, и вал парирования крутящего момента, противодействующий силе тарелки автомата перекоса, установленный посредством упомянутого составного подшипника, смещенный и в общем параллельный упомянутой оси вращения несущей системы так, что упомянутый составной подшипник обеспечивает осевое, радиальное и тангенциальное движение автомата перекоса относительно упомянутого вала.

12. Система по п.11, в которой упомянутый вал установлен на вращающемся компоненте, а упомянутый составной подшипник установлен внутри вращающейся тарелки автомата перекоса.

13. Система по п.12, в которой упомянутый вращающийся компонент включает в себя втулку несущего винта, которая вращается относительно упомянутой оси вращения несущей системы.

14. Несущая система винта, содержащая автомат перекоса, шарнирно установленный относительно центральной точки вращения, расположенной на оси вращения несущей системы, составной подшипник, установленный внутри упомянутого автомата перекоса, радиально смещенный от упомянутой оси вращения несущей системы, и вал парирования крутящего момента, противодействующий силе тарелки автомата перекоса, установленный посредством упомянутого составного подшипника так, что упомянутый составной подшипник обеспечивает осевое, радиальное и тангенциальное движение упомянутого автомата перекоса относительно указанного вала, установленного на зафиксированном от вращения компоненте, а упомянутый составной подшипник установлен внутри невращающейся тарелки автомата перекоса.

15. Система по п.14, в которой упомянутый зафиксированный от вращения компонент включает в себя компонент планера.

16. Система по п.14, в которой упомянутый зафиксированный от вращения компонент включает в себя редуктор.

17. Способ монтажа тарелки автомата перекоса к несущей системе, включающий операцию монтажа вала парирования крутящего момента, противодействующего силе тарелки автомата перекоса, к первому компоненту, причем вал смещают в общем параллельно оси вращения несущей системы, и операцию монтажа составного подшипника к тарелке автомата перекоса с обеспечением захвата этим составным подшипником указанного вала так, чтобы обеспечивалось осевое, радиальное и тангенциальное движение тарелки автомата перекоса относительно данного вала.

18. Способ по п.17, в котором операция указанного монтажа вала дополнительно содержит монтаж вала внутри вращающегося поля.

19. Способ по п.17, в котором операция указанного монтажа вала дополнительно содержит монтаж вала внутри стационарного поля.