Способ и устройство для непрерывного производства нанодисперсных материалов

Иллюстрации

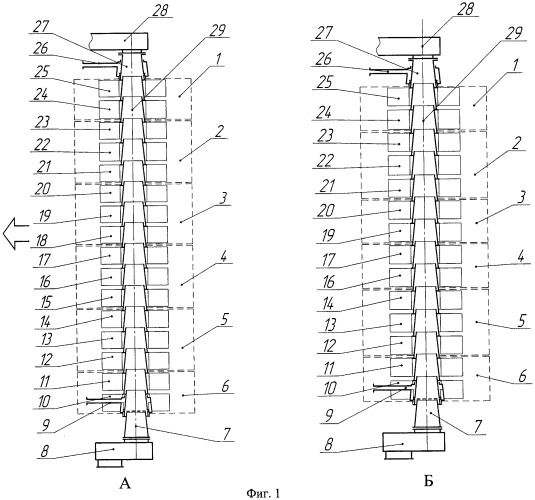

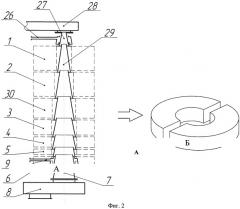

Показать всеИзобретение относится к способам массового получения нанодисперсных материалов (НДМ) в форме нанопорошков (НП) или нанотрубок (НТ), в частности в форме углеродных нанотрубок (УНТ), а также к устройствам для их осуществления. Технический результат заключается в обеспечении непрерывного получения НДМ высокой однородности, возможности регулирования геометрии НДМ, универсальности микрореактора с возможностью его перестройки в зависимости от формы получаемого НДМ - НП или НТ. Способ получения НДМ заключается во введении в поры твердого жертвенного носителя или на этот носитель предшественника НДМ с последующей его многостадийной обработкой, изменяющей его состав и/или структуру и/или текстуру и приводящей к получению НДМ. Многостадийную обработку осуществляют в пиролитическом реакторе, в качестве твердого жертвенного носителя используют гранулы пористого углеродного материала, выполняющего функции двумерно ограниченных микрореакторов, а процесс отделения НДМ от твердого жертвенного носителя осуществляют путем реакции полного селективного окисления пористого углеродного материала до монооксида и/или диоксида углерода и вывода этого газа из реактора. Устройство для получения НДМ представляет собой пиролитический реактор непрерывного действия с реакционной камерой в виде герметичной шахты. Шахта выполнена из герметично соединенных друг с другом, по меньшей мере, двух модулей, каждая тепловая зона, окружающая шахту, создана несколькими тепловыми секциями, каждая из которых представляет собой нагреватель, причем модули шахты и секции тепловых зон выполнены с возможностью обеспечения герметичного соединения модулей и плотного соединения, тепловых секций между собой. Реактор выполнен с возможностью перестройки шахты реактора и, соответственно, тепловых зон. 2 н. и 47 з.п. ф-лы, 3 ил.

Реферат

Заявленное решение относится к способам массового получения нанодисперсных материалов (НДМ) в форме нанопорошков (НП) или нанотрубок (НТ), в частности в форме углеродных нанотрубок (УНТ), а также к устройствам для их осуществления. Решение может быть использовано в технологиях катализаторов, паст медицинского и технического назначения, в технологиях монолитных материалов таких, как керамика, прозрачная керамика, наноструктурированные, оптические, пористые и гелевые стекла, в технологиях композиционных материалов таких, как армированные резины, пластики, металлы и сплавы, а также в технологиях других финишных продуктов.

В настоящее время, формированию высококачественных массовых финишных продуктов на основе НП, нанопорошковых катализаторов (НПК), НТ и УНТ препятствует недостаточная размерная, морфологическая и позиционная однородность получаемых НДМ.

Так, например, существенный разброс размеров отдельных наночастиц катализатора для получения УНТ приводит к такой же неоднородности УНТ по их диаметрам. Позиционная неоднородность этих наночастиц вызывает локальное сближение растущих на них трубок и их срастание. Все это, а также морфологическая неоднородность, выражающаяся в спутанности трубок, существенно снижает армирующую способность УНТ. Выход из этого положения путем размерной селекции не приводит к полному успеху, так как всегда сопровождается потерей производительности и снижением экономической эффективности. Размерная неоднородность НП, то есть существенное, для практического применения, отклонение от монодисперсности, приводит к значительному снижению качества наноструктурированных (гелевых) паст, о чем свидетельствует потеря уровня их прозрачности. Этот фактор так же значительно ухудшает механические свойства, получаемых на основе НП керамических материалов. Он так же значительно снижает уровень оптического качества прозрачных керамик, что, например, не позволяет их использовать в качестве активных лазерных сред. Тоже касается всех видов стекол, получаемых на основе НП.

Вторым известным препятствием является высокая себестоимость большинства видов НДМ. Лишь в отдельных случаях эта задача решается устройством непрерывного процесса.

Третье препятствие заключается в необходимости выпуска большого ассортимента по видам НДМ. Уровень такой необходимости по существу сравним с тем, что требуется при производстве химических реактивов. Однако технические решения по гибким и перестраиваемым технологиям в этой области в настоящее время отсутствуют.

Для получения НП обычно используют две группы методов. К первой группе относятся методы формирования атомарно упорядоченных наноразмерных структур, называемых кластерами и кристаллическими зародышами, путем перехода в существенно глубокую метастабильную область термодинамических параметров. Например, это достигается увеличением переохлаждения и/или концентрационного пересыщения, и/или давления в используемой физико-химической системе по отношению к температуре, концентрации и давлению, присущими исходному равновесному физико-химическому состоянию. Для этого здесь используют твердые или жидкие, или газообразные, или плазменные, или гетерогенные среды. При этом получают полезные процессы сегрегации или осаждения, или конденсации НП.

Так известен способ получения магнитных наночастиц кобальта различной формы путем их кристаллизации в объеме реакционного раствора (Puntes V.F., Krishnan K.M., Alivisatos A.P. Colloidal nanocrystal shape and size control: the case of cobalt, Science, 2001, vol.291, p.2115-2117).

Основным недостатком этой группы методов является отсутствие эффективных технологических инструментов управления размерной, морфологической и позиционной однородностью получаемых НДМ, а также крайняя специализированность применяемых здесь процессов, не позволяющая перейти к дешевым гибким и перестраиваемым технологиям.

Ко второй группе относятся методы, использующие для создания размерной, морфологической и позиционной однородности получаемых НДМ, так называемые, микрореакторы. Это достаточно регулярно размещенные полностью или частично ограниченные нано- или микроразмерные наполненные области, в которых благодаря переходу в метастабильное состояние их наполнения формируют по одной или несколько частиц НДМ.

Одномерно ограниченные микрореакторы представляют собой одно- или многослойные пленочные структуры, в которых создают условия для проведения поверхностных физико-химических превращений, приводящих к полезному метастабильному состоянию.

Так, известен способ получения наночастиц, например, палладия или золота, или платины, в мономолекулярном слое на поверхности жидкой фазы (патент России № 2233791) и способ получения полупроводниковых наночастиц, например CdS, в мультислойных пленках Ленгмюра-Блоджетт (E.S.Smotkin, С.Lee, A.J.Bard, A.Campion, M.A.Fox, Т.Е.Mallouk, S.E.Webber, J.M.White, Chem. Phys. Lett., 1988, vol.152, 265-268).

Двумерно ограниченные микрореакторы представляют собой инертные объемные матрицы с линейными порами, например, это могут быть гранулы из оксида алюминия или силикагеля, в перовой структуре которых создаются условия для проведения физико-химических превращений, приводящих к полезному метастабильному состоянию.

Так известен способ получения анизотропных стержнеобразных полупроводниковых наночастиц с использованием пористой матрицы на основе оксида алюминия (патент США №5202290) и способ получения анизотропных магнитных частиц такой же формы в пористой матрице (патент США №5989406).

Трехмерно ограниченные микрореакторы представляют собой закрытые со всех сторон микро- или наноразмерные капсулы, обычно полимерные, в которых после их самосборки создаются условия для микрообъемных полезных физико-химических превращений. Пока нет технологических подходов для использования такого типа микрореакторов для принудительного получения нитевидных образований, в частности - НТ. Поэтому для цели предлагаемого технического решения такого рода направление не представляет интереса.

Известен способ (патент США 7,169,374, В2) получения НП в форме НПК и УНТ, заключающиеся в том, что на внутреннюю поверхность инертного пористого материала, используемого как систему двумерно ограниченных микрореакторов, наносят слой предшественника катализатора для получения УНТ (патент США 7169374). Далее полученную систему подвергают термической или термохимической обработке. В результате получают на этой поверхности наноразмерные частицы катализатора, то есть один из видов НП. После этого проводят процесс наращивания УНТ на этих наноразмерных частицах катализатора, при очевидном условии наличия в системе источника углерода. Эти способы дают возможность калибровки размеров частиц катализатора, но не предназначены для устройства непрерывного процесса.

Наиболее близким к заявляемому изобретению является патент США 7169374, защищающий способ и устройство для производства однослойных углеродных нанотрубок (ОУНТ). Существенными признаками защищаемого этим патентом способа являются:

- введение в реактор для получения ОУНТ микрогранул, представляющих собой жертвенный носитель с введенным в него прекурсором катализатора, причем такого катализатора, который катализирует образование ОУНТ из углеродсодержащего газа;

- удаление адсорбированного на микрогранулах воздуха выдержкой в атмосфере горячего инертного газа под достаточно высоким давлением;

- восстановление прекурсора катализатора в микрогранулах путем их выдержки в атмосфере нагретого восстановительного газа с целью формирования самого катализатора;

- каталитическое формирование ОУНТ путем выдержки микрогранул с подготовленным катализатором в атмосфере углеродсодержащего газа определенное время и при определенной температуре, достаточных для осуществления этого процесса.

Приведенный набор существенных признаков определяет различные варианты реализации цели рассматриваемого технического решения. Первый из этих признаков, согласно патенту, предполагает использовать в качестве материала-носителя оксидные материалы такие, как оксид кремния, оксид алюминия, оксид магния, оксид магния-алюминия, оксид циркония, МСМ-41 (Mobil Crystalline Material), цеолиты и т.п. Здесь же в качестве катализатора предложено использовать металлы такие, как простые металлы VIII и VIb групп или двойные металлы, составленные из представителей этих двух групп либо из элементов VIII и Vb групп. Рассматриваемый патент не содержит существенного признака, заключающегося в использовании специально подготовленных микрогранул, каждая из которых представляет собой систему микрореакторов. Предлагаемый здесь способ введения катализатора заключается в пропитке межмикрогранульного пространства раствором его прекурсора. Специальный процесс пропитки поровой структуры микрогранул, которые могут представлять собой систему микрореакторов, здесь не предусматривается.

Второй из рассматриваемых признаков, согласно выбранному прототипу в качестве наиболее близкого аналога предлагаемого технического решения, предполагает использовать в качестве инертного газа гелия или аргона, или азота.

Третий из рассматриваемых признаков предполагает использовать в качестве восстановительного газа водород или аммиак, или метан либо их смеси, либо другой инертный газ.

Четвертый из рассматриваемых признаков, согласно патенту, предполагает использовать в качестве углеродсодержащего газа монооксид углерода, газы и пары органических веществ из группы углеводородов и группы кислородсодержащих углеводородов; допускаются также различные варианты смесей перечисленных газов и паров между собой или с газом-разбавителем, например, гелием или аргоном, или водородом.

Перечисленные четыре существенных признака дают возможность осуществить непрерывный процесс производства целевого продукта. В приведенном источнике этот процесс разбивается на 19 групп операций: 1 - введение в реактор микрогранул жертвенного носителя с прекурсором катализатора; 2 - обезгаживание этих микрогранул горячим инертным газом; 3 - восстановление прекурсора катализатора в микрогранулах; 4 - обезгаживание этих микрогранул с полученным катализатором горячим инертным газом; 5 - выращивание УНТ в среде углеродсодержащего газа; 6 - промывка и охлаждение микрогранул с полученными УНТ горячим инертным газом; 7 - охлаждение микрогранул с УНТ инертным газом; 8 - удаление примеси аморфного углерода в микрогранулах с УНТ путем его окисления и окисление катализатора горячим кислородсодержащим газом; 9 - вывод микрогранул с УНТ и окисленным катализатором из реактора; 10 - растворение жертвенного носителя микрогранул жидкими реагентами и отделение УНТ вместе с окисленным катализатором от образовавшегося раствора; 11 - растворение окисленного катализатора жидкими реагентами; 12 - отделение УНТ как целевого продукта от полученного раствора; 13 - осаждение материала жертвенного носителя из утилизируемого раствора и его отделение от этого раствора; 14 - добавление к утилизированному материалу жертвенного носителя того же, но «свежего», материала носителя; 15 - осаждение прекурсора катализатора из утилизируемого раствора и отделение его от этого раствора; 16 - добавление к утилизированному прекурсору катализатора «свежего» прекурсора катализатора; 17 - пропитка раствором прекурсора катализатора материала жертвенного носителя; 18 - приготовление микрогранул жертвенного носителя с прекурсором катализатора; 19 - добавление к этим утилизированным микрогранулам таких же, но «свежих», микрогранул для введения полученного продукта в реактор.

Наиболее близкое к заявляемому устройству техническое решение предложено в том же патенте США 7169374. Это - реактор, в котором осуществляются защищаемые в этом патенте процессы с 1-го по 9-й включительно. Существенными признаками устройства здесь являются:

- герметичный корпус реактора рассчитанный на максимальное давление технологических газов 40 ата и максимальную температуру этих газов 1200°С;

- выполнение реакционной камеры для осуществления процессов со 2-го по 8-й в форме шахты, то есть свободного вертикального канала;

- герметичный пылегазовый ввод в верхнюю часть корпуса реактора для подачи микрогранул жертвенного носителя с прекурсором катализатора в открытый верх шахты и герметичный пылегазовый вывод из нижней части корпуса реактора для удаления микрогранул жертвенного носителя с окисленным катализатором из открытого низа шахты, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора продольный нисходящий пылегазовый поток с микрогранулами;

- первые сверху поперечные шахте герметичные газоввод и соответствующий ему газовывод, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора первый сверху поперечный газовый поток для осуществления 2-й группы операций;

- вторые сверху поперечные шахте герметичные газоввод и соответствующий ему газовывод, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора второй сверху поперечный газовый поток для осуществления 3-й группы операций;

- третьи сверху поперечные шахте герметичные газоввод и соответствующий ему газовывод, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора третий сверху поперечный газовый поток для осуществления 4-й группы операций;

- четвертые сверху поперечные шахте герметичные газоввод и соответствующий ему газовывод, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора четвертый сверху поперечный газовый поток для осуществления 5-й группы операций;

- пятые сверху поперечные шахте герметичные газоввод и соответствующий ему газовывод, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора пятый сверху поперечный газовый поток для осуществления 6-й группы операций;

- шестые сверху поперечные шахте герметичные газоввод и соответствующий ему газовывод, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора шестой сверху поперечный газовый поток для осуществления 7-й группы операций;

- седьмые сверху поперечные шахте герметичные газоввод и соответствующий ему газовывод, а именно такие ввод и вывод, что дают возможность организовать в шахте реактора седьмой сверху поперечный газовый поток для осуществления 8-й группы операций;

- пористые перегородки, установленные на пути каждого поперечного газового потока у каждого из перечисленных газовыводов, для предотвращения поперечного уноса микрогранул из нисходящего пылегазового потока в шахте реактора;

- размещение дополнительных пар газоввод-газовывод для каждой группы операций от 2-й до 8-й.

Таким образом, такая конструкция реактора позволяет осуществить непрерывный процесс производства УНТ.

Недостатком приведенного технического решения, предназначенного для организации непрерывного процесса получения НДМ в виде УНТ, является его узко специализируемые возможности. Предложенный прототипом способ невозможно использовать для получения других видов НДМ, а именно, других видов НТ и различных НП. Кроме того, желательную здесь перестраиваемость технологии невозможно реализовать в полной мере без использования реактора с перестраиваемой геометрией. Действительно, переход к другим видам НДМ в большинстве случаев потребует введения новых существенных признаков либо новых частных следствий из них, не имеющих отражения в рассматриваемом документе. Например, получение НП корунда потребует введение нового существенного признака процесса, а именно, спекания аморфного оксида алюминия в порах микрогранул. Это, в свою очередь, потребует введение введения в реактор новой конструктивной зоны за счет уже имеющихся, но с гораздо большим размером по высоте вследствие малой скорости процесса.

Заявляемый в настоящем изобретении способ и устройство для его осуществления позволяют преодолеть ограничения по универсальности, гибкости и перестраиваемости технологии НДМ, присущие аналогам по всем вышеперечисленным источникам, в том числе и выбранному в качестве наиболее близкого аналога. Это позволяет существенно расширить возможности промышленных технологий наноматериалов.

Содержание употребляемого здесь термина "перестраиваемость" заключается в возможности обратимого изменения материальной структуры системы элементов технологического процесса и системы элементов аппарата для осуществления этих процессов при наличии запаса этих элементов в необходимом ассортименте и количестве. Например, перестраиваемость технологического процесса, или просто - процесса, здесь и далее означает возможность обратимого изменения порядка следования операций либо введение новых или удаление прежних операций в одном и том же перестраиваемом аппарате при наличии всех необходимых для этого запасов различных видов сырья, материалов, приборов, инструментов и приспособлений. Перестраиваемость аппарата здесь и далее означает возможность обратимого изменения его конструкции путем частичной замены его элементов, а именно, деталей, узлов, блоков и систем, на имеющие другие технические характеристики элементы из необходимого для этого запаса. Здесь и далее термин "аппарат" применяется для работоспособной конструкции, элементы которой за вычетом коммуникационных связей связаны между собой механическими связями в единую систему. При этом термин "реактор" относится к одному из видов аппаратов. В случае, когда перестраиваемость устройства осуществляется исключительно за счет изменения его геометрии, здесь и далее применительно к этому устройству употребляется термин "перестраиваемая геометрия".

Содержание термина "гибкость", употребляемого здесь по отношению к технологии и, в частности, к отдельно выделенному процессу и аппарату для осуществления этого процесса, заключается в уровне управляемости предлагаемой перестраиваемой технологии, достигаемого для каждого варианта данного перестраиваемого процесса и соответствующего варианта перестраиваемого аппарата. Этот уровень тем выше, чем больше число факторов из общего их числа, от которых зависит результат или результаты данного процесса, оказываются независимыми друг от друга. Соответственно, чем больше зависимых факторов, тем меньше уровень управляемости. Например, выбранный прототип в качестве наиболее близкого аналога, по отношению ко всем остальным аналогам в рассмотренных источниках имеет максимальное число независимых факторов. Поэтому он предлагает наиболее гибкий процесс и наиболее гибкий реактор. Но это число независимых факторов не является максимально возможным. Здесь остается еще шесть зависимых факторов. Это продолжительности обработки в семи зонах реактора, которые последовательно проходит нисходящий поток микрогранул. Здесь в силу неразрывности потока любое из семи времен обработки в семи зонах задает остальные шесть времен в этих зонах.

Неполное достижение гибкости в техническом решении, описанном в наиболее близком аналоге, не является его существенным недостатком. Все же, это - рекордное достижение по уровню управляемости. Первым общественным недостатком этого известного решения является слишком большая цена этого достижения. Она выражается в необходимости создания очень сложной и дорогой системы газоподготовки, призванной обеспечить подачу нагретых до высокой температуры различных газов в семь зон реактора по семи каналам высокого давления. При этом сюда должны быть добавлены различные системы утилизации этих газов. Второй существенный недостаток прототипа это - неперестриваемость предлагаемой технологии, вызванная невозможностью введения новых технологических операций и новых элементов конструкции реактора. Третий существенный недостаток прототипа заключается в том, что используемые здесь микрогранулы не представляют собой систему микрореакторов и тем более перестраиваемых микрореакторов. Это неизбежно ведет к пространственной, морфологической и позиционной неоднородности получаемых НДМ.

Технический результат патентуемого решения заключается в обеспечении непрерывного получения нанодисперсных материалов высокой однородности, возможности регулирования геометрии нанодисперсных материалов, универсальности реактора с возможностью его перестройки в зависимости от формы получаемого нанодисперсного материала - нанопорошки или нанотрубки. Также при использовании патентуемых решений снижается себестоимость производства нанодисперсных материалов.

Заявленный технический результат достигается за счет осуществления способа получения нанодисперсного материала, заключающегося во введении в твердый дисперсный жертвенный носитель предшественника нанопорошка или нанопорошкового катализатора с последующей его многостадийной обработкой, изменяющей его состав и/или структуру и/или текстуру и приводящей к получению нанодисперсного материала, и в следующими за этой обработкой процессами отделения нанодисперсного материала от твердого дисперсного жертвенного носителя, отличающийся тем, что способ осуществляют в пиролитическом реакторе, в качестве твердого дисперсного жертвенного носителя используют пористый углеродный материал, выполняющий функции двумерно ограниченных микрореакторов, а процесс отделения нанодисперсного материала от твердого дисперсного жертвенного носителя осуществляют путем реакции полного селективного окисления пористого углеродного материала до монооксида и/или диоксида углерода и вывода этого газа из реактора.

Также заявленный технический результат достигается за счет осуществления способа получения нанодисперсного материала, заключающегося во введении в твердый жертвенный носитель или на этот носитель предшественника нанодисперсного материала с последующей его многостадийной обработкой, изменяющей его состав и/или структуру и/или текстуру и приводящей к получению нанодисперсного материала, и включающую следующие за этой обработкой процессы отделения нанодисперсного материала от твердого дисперсного жертвенного носителя, отличающийся тем, что способ, в части многостадийную обработку, следующую за введением в твердый жертвенный носитель или на этот носитель предшественника нанодисперсного материала, осуществляют в пиролитическом реакторе, в качестве твердого дисперсного жертвенного носителя используют гранулы пористого углеродного материала, выполняющего функции двумерно ограниченных микрореакторов, а процесс отделения нанодисперсного материала от твердого дисперсного жертвенного носителя осуществляют путем реакции полного селективного окисления пористого углеродного материала до монооксида и/или диоксида углерода и вывода этого газа из реактора.

Также технический результат достигается за счет осуществления способа по п.1, отличающийся тем, что нанодисперсный материал получают в форме нанопорошка, или нанопорошкового катализатора, или углеродных нанотрубок, или нанотрубок другого состава за счет осуществления многостадийной обработки, включающей стадию обеззоливания пористого углеродного материала по солям щелочных металлов путем обработки пористого углеродного материала горячей дистиллированной водой при температурах от 50 до 100°С при нормальном давлении и продолжительностью обработки с перемешиванием от 1 до 5 часов.

Кроме этого, нанодисперсный материал могут получать в форме нанопорошка, или нанопорошкового катализатора, или углеродных нанотрубок, или нанотрубок другого состава за счет осуществления многостадийной обработки, при этом способ по п.1 включает стадию обеззоливания пористого углеродного материала по солям щелочных металлов путем обработки пористого углеродного материала по солям щелочных металлов и по мало- и труднорастворимым карбонатам, сульфатам, фосфатам путем обработки пористого углеродного материала горячими, не окисляющими пористый углеродный материал, кислотами при температурах от 50 до 100°С при нормальном давлении и продолжительностью обработки с перемешиванием от 1 до 5 часов с последующей полной промывкой пористого углеродного материала дистиллированной водой.

При этом в качестве кислоты могут использовать уксусную кислоту с концентрацией от 40 до 90 мас.% при температурах от 50 до 100°С, нормальном давлении и продолжительностью обработки с перемешиванием от 1 до 5 часов. Также в качестве кислоты могут использовать концентрированную соляную кислоту или разбавленную соляную кислоту вплоть до концентрации 8 мас.% при температурах от 50 до 100°С, нормальном давлении и продолжительностью обработки с перемешиванием от 1 до 5 часов.

Также нанодисперсный материал могут получать в форме нанопорошка, или нанопорошкового катализатора, или углеродных нанотрубок, или нанотрубок другого состава за счет осуществления многостадийной обработки, при этом способ включает стадию обеззоливания пористого углеродного материала по силикатам путем обработки пористого углеродного материала концентрированной фтористоводородной кислотой или разбавленной фтористоводородной кислотой вплоть до концентрации 7 мас.% при температурах от 50 до 100°С при нормальном давлении и продолжительности времени обработки с перемешиванием от 1 до 5 часов.

Нанодисперсный материал могут получать в форме нанопорошка, или нанопорошкового катализатора, или углеродных нанотрубок, или нанотрубок другого состава за счет осуществления многостадийной обработки, при этом способ включает стадию обеззоливания пористого углеродного материала по силикатам путем обработки пористого углеродного материала насыщенным водным раствором фторида натрия, или насыщенным водным раствором фторида калия, или насыщенным водным раствором фторида аммония при температурах от 50 до 100°С при нормальном давлении и продолжительности обработки с перемешиванием от 1 до 5-ти часов и с последующим прокаливанием при температуре от 600 до 800°С в среде гелия или аргона, или азота, или других инертных газов при давлении 1,0÷6,0 ата, времени выдержки от 1 до 3 часов и с последующим обеззоливанием в дистиллированной воде.

Нанодисперсный материал могут получать в форме нанопорошка или нанопорошкового катализатора, при этом в качестве пористого углеродного материала используют волокнистый активированный пористый углеродный материал. В качестве волокнистого активированного пористого углеродного материала может быть использован углеродный листовой материал КНМ или активный уголь АНМ. При этом, если нанодисперсный материал получают в форме нанопорошка или нанопорошкового катализатора, то в качестве пористого углеродного материала может быть использован волокнистый активированный пористый углеродный материал с диаметром волокон от 0,4 до 10 мкм.

Если же нанодисперсный материал получают в форме нанопорошка или нанопорошкового катализатора, то в качестве пористого углеродного материала может быть использован активированный пористый углеродный материал, полученный карбонизацией и активацией тонколистового углеродсодержащего материала.

Если нанодисперсный материал получают в форме нанопорошка или нанопорошкового катализатора, то в качестве активированного пористого углеродного материала может быть использован материал, полученный карбонизацией и активацией древесных стружек.

Если нанодисперсный материал получают в форме нанопорошка или нанопорошкового катализатора, то в качестве активированного пористого углеродного материала может быть использован материал, полученный карбонизацией и активацией тонколистового углеродсодержащего материала такого, что после карбонизации и активации образующийся тонколистовой активированный пористый углеродный материал имеет толщину от 0,4 до 10 мкм.

При получении нанодисперсного материала в форме углеродных нанотрубок или нанотрубок, другого состава, в качестве активированного пористого углеродного материала используют активный древесный уголь БАУ-А или активный древесный уголь БАУ-Ац, или косточковый активный уголь МеКС, или активный уголь растительного происхождения или животного происхождения, или активный уголь с анизотропной поровой структурой.

При получении нанодисперсного материала в форме нанопорошка или нанопорошкового катализатора, или углеродных нанотрубок или нанотрубок, активированный пористый углеродный материал имеет удельный объем пор, за исключением макропор, от 0,06 см3/г до 0,70 см3/г.

При получении нанодисперсного материала в форме нанопорошка или нанопорошкового катализатора, или углеродных нанотрубок или нанотрубок, активированный пористый углеродный материал может быть использован в форме гранул размером от 0,1 до 5 мм. При этом гранулы активированного пористого углеродного материала имеют, по меньшей мере, одну частицу либо нитевидной, либо листовой, либо объемной неизометрической формы.

Нанодисперсный материал может быть получен в форме нанопорошка или нанопорошкового катализатора за счет осуществления многостадийной обработки, включающей стадию введения в поры твердого жертвенного носителя предшественника нанодисперсного материала, с последующими стадиями, заключающимися в промывке внешней поверхности образовавшегося наполненного пористого углеродного материала, его сушке при температуре кипения раствора с последующим прокаливанием наполненного пористого углеродного материала при температуре и времени полного или частичного, или сведенного к неидентифицируемому минимуму обезвоживания дегидратацией или дегидроксилирования продукта и в окислении пористого углеродного материала с введенным в него предшественником до образования агрегированной и аэрозольной части зольного остатка при температуре и времени, не превышающих температуру и время обезвоживания или дегидроксилирования и не меньших температуры и времени значимого окисления пористого углеродного материала в среде гелия, или аргона, или азота или другого, инертного к пористому углеродному материалу и к предшественнику, газа, или к смеси таких газов, с добавкой к этому газу кислорода от 4 до 20 объемн.% при общем давлении от 1,0 до 6,0 атм и далее в сборе агрегированной части зольного остатка, содержащего нанопорошок или нанопорошковый катализатор, путем седиментации этой части зольного остатка в газовой среде, использованной на предыдущей стадии, при температуре ниже температуры этой газовой среды, а также в сборе аэрозольной части зольного остатка, содержащего нанопорошок или нанопорошковый катализатор, путем сатурации этого аэрозоля в диспергирующих растворителях.

При этом температура и время значимого окисления пористого материала означает подбор таких значений температуры и времени, при которых окисление будет технологически значимым, то есть приводящим к практическому результату - к полному окислению пористого углеродного материала. При выборе температуры ниже этого предела окисление будет происходить значительно медленнее и неполностью.

Нанодисперсный материал может быть получен в форме нанопорошка или нанопорошкового катализатора, используя в качестве предшественника нанопорошка или напорошкового катализатора водный раствор одного или нескольких компонентов на основе солей или комплексных соединений, или комплексонов, или твердых водорастворимых веществ с верхним пределом концентраций этих водорастворимых веществ в растворе, соответствующим пределу их растворимости или совместной растворимости, при этом введение предшественника нанопорошка или напорошкового катализатора осуществляют путем пропитки пористого углеродного материала раствором предшественника нанопорошка или нанопорошкового катализатора с последующей промывкой внешней поверхности образовавшегося наполненного пористого углеродного материала и его сушкой при температуре кипения раствора. При этом пропитку пористого углеродного материала осуществляют раствором предшественника напорошка или напорошкового катализатора с добавлением в раствор поверхностно-активного вещества (ПАВ) в количестве, не превышающем пороговую концентрацию, при которой наступает выделение осадка из объема раствора.

В качестве ПАВ могут быть использованы поверхностно-активные вещества, которые при дальнейшей термообработке пропитанного пористого углеродного материала полностью улетучиваются из пор этого носителя, или в качестве ПАВ могут использовать ацетон.

В качестве предшественника нанопорошка или нанопорошкового катализатора для пропитки, предшествующей последующим стадиям многостадийной обработки, включающим или не включающим плавление, также может быть использован безводный раствор алкоголятов металлов или металлоорганических соединений, или других элементоорганических соединений с компонентами, составляющими нанопорошок или нанопорошковый катализатор, в стехиометрическом соотношении по этим компонентам, равным стехиометрическому соотношению получаемого нанопорошка или нанопорошкового катализатора с верхним пределом концентраций этих элементоорганических веществ в растворе, соответствующим пределу их совместной растворимости

При получении нанодисперсного материала в форме нанопорошка или нанопорошкового катализатора, после полной дегидратации или дегидроксилирования дополнительно проводят полный или частичный процесс термолиза в среде гелия, или аргона, или азота, или другого неподдерживающего процесс окисления или восстановления газа, а окисление пористого углеродного материала с введенным в него предшественником до образования зольного остатка проводят при температуре и времени, не превышающих температуру и время термолиза и не меньших температуры значимого окисления пористого углеродного материала.

После термолиза могут дополнительно проводить нагрев при температуре и времени полного восстановления введенного в пористый углеродный материал предшественника нанопорошка и нанопорошкового катализатора до металла или сплава, или полупроводникового вещества в восстановительной атмосфере монооксида углерода или водорода, или аммиака, или другого восстановительного газа или смеси восстановительных газов либо в восстановительной атмосфере разбавленной гелием или аргоном, или азотом, или диоксидом углерода, или другим инертным газом, или смесью инертных газов.

При этом после полных или частичных, или сведенных к минимумам обезвоживания или дегидроксилирования, или термолиза, или восстановления дополнительно проводят спекание введенного в пористый углеродный материал предшественника нанопорошка и нанопорошкового катализатора в атмосфере гелия, или аргона, или азота или другого, инертного к пористому углеродному материалу и к предшественнику, газа, или смеси таких газов при давлении от 1,0 до 6,0 ата в течение от 1 до 5 часов и при температуре и времени больших минимальной температуры и минимального времени спекания и меньших минимальных температуры и времени кристаллизации предшественника.

При этом после полного или частичного, или сведенного к неидентифицируемому минимуму обезвоживания или дегидроксилирования, или термолиза, или восстановления, или спекания дополнительно проводят кристаллизацию введенного в пористый углеродный материал предшественника нанопорошка и нанопорошкового катализатора в атмосфере гелия, или аргона, или азота или другого, инертного к пористому углеродному материалу и к предшественнику, газа, или смеси таких газов при давлении от 1,0 до 6,0 ата и при температуре и времени больших минимальных температуры и времени кристаллизации и при температуре ниже окончательного плавления предшественника.

После полного или частичного, или сведенного к неидентифицируемому минимуму обезвоживания или дегидроксилирования или термолиза или восстановления или спекания дополнительно проводят плавление введенного в пористый углеродный материал предшественника нанопорошка и нанопорошкового катализатора в атмосфере гелия, или аргона, или азота или другого, инертного к пористому углеродному материалу и к предшественнику, газа, или к смеси таких газов при давлении от 1,0 до 6,0 ата и при температуре в