Пластификатор для полимера алкилакрилата-винилиденхлорида

Иллюстрации

Показать всеИзобретение относится к упаковочным изделиям для пищевых продуктов, выбранным из группы, включающей упаковку, контейнер, ламинат, колбасную оболочку или их комбинацию, обладающим желательным сочетанием, по меньшей мере, двух свойств, выбираемых из группы, включающей непроницаемость, твердость, экструзионную устойчивость, устойчивость пузырей, прочность пленки, окно сварки и полимеризационную эффективность или скорость. Изделие содержит монослойную пленку, полученную экструзией с раздувом из композиции, включающей, по меньшей мере, один полимер винилиденхлорида, содержащий винилиденхлорид и, по меньшей мере, один алкилакрилат, выбранный из метилакрилата, этилакрилата или бутилакрилата, или их комбинации, в количестве от 3,8 до,7,5 мол.% от мономерного содержания полимера винилиденхлорида, и, по меньшей мере, один пластификатор, присутствующий в количестве 3-9 мас.ч. на сто частей полимера, и выбранный из сложноэфирных пластификаторов и комбинаций сложноэфирного пластификатора и эпоксидного пластификатора, где алкилакрилат присутствует в количестве, приводящем, по крайней мере, к 4 определенным характеристикам. Изобретение также включает способ формирования используемых для указанных изделий пленок. 2 н. и 8 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Ссылка на родственные заявки

По данной заявке испрашивается приоритет по заявкам на предварительный патент США №№ 60/618003 и 60/620057, поданным 12 октября, 2004 г. и 19 октября 2004 г., соответственно.

Сведения относительно федерально-финансируемого научного исследования или разработки

Не применимо

Обоснование изобретения

Настоящее изобретение касается полимеров винилиденхлорида и композиций, содержащих указанные полимеры, в частности таких композиций, содержащих пластификатор. Изобретение также касается использования композиций на основе полимеров винилиденхлорида в пленках.

Описание предшествующей техники

Полимеры винилиденхлорида используются в упаковочных материалах, поскольку характеризуются непроницаемостью в отношении переноса водяного пара, запахов, кислорода, других перемещающихся частиц, либо в отношении этих параметров, рассматриваемых в сочетании. Такие полимеры являются обычно сополимерами винилиденхлорида, поскольку гомополимер винилиденхлорида характеризуется тенденцией к жесткости и образованию трещин, а также кристаллическими свойствами. В коммерческой практике сополимеры винилиденхлорида и таких мономеров, как метилакрилат, широко используются в многослойных пленках, поскольку такие сополимеры способны обеспечить высокую непроницаемость, тогда как другие слои обеспечивают устойчивость при пленкообразовании (устойчивость пузырей во время процесса экструзии), к тому же прочность пленки и герметизирующие свойства у таких винилиденхлорид/алкилакрилатных полимеров, взятых в отдельности, часто ниже, чем желательно. Такие многослойные пленки известны специалистам в данной области и могут быть взяты, например, из таких источников, как патенты США 6045924 и 5759702. Отдельно, в качестве монослойных пленок, промышленные полимеры винилиденхлорида/метилакрилата часто характеризуются настолько медленной кристаллизацией, что устойчивость пузырей, необходимая для получения пленок, отсутствует, в особенности при использовании эффективного промышленного оборудования. Вдобавок, когда формуют монослойные пленки, например, экструзией с раздувом многослойной пленки и соскабливанием других слоев, прочность пленки часто низкая, в особенности во время и после теплового воздействия, такого как при автоклавировании, или при других обработках с целью приготовлении пищи.

В монослойных пленках, даже двухмонослойных пленках, используют сополимеры винилиденхлорида с винилхлоридом по причине сочетания непроницаемости с экструзионной устойчивостью и устойчивости пузырей с прочностью пленки и окном сварки. Винилхлорид, однако, обладает недостатками, например медленно взаимополимеризуется с винилиденхлоридом.

Желательно получить монослойную пленку, сочетающую, по меньшей мере, два свойства, выбираемых из группы, включающей непроницаемость, твердость, экструзионную устойчивость, устойчивость пузырей, прочность пленки, окно сварки, предпочтительно для сварки токами высокой частоты, пригодную для применения в качестве оберточного материала для пищевых продуктов, упаковок для автоклавирования и упаковок, таких как колбасные оболочки, изготовляемых из одного или более слоев монослойных пленок, но при этом характеризующуюся эффективностью полимеризации или скоростью, более высокой, чем сополимеры винилиденхлорида с винилхлоридом.

Существует потребность в монослойных структурах, в особенности, монослойных пленках и структурах, охватывающих упаковочные материалы, такие как листы, материалы для крышек и контейнеры, например пакеты, рукава и мешки, пригодные для высокотемпературного применения, как мешки для горячей расфасовки или мешки, в которых пищевые продукты могут быть приготовлены либо во время упаковки, либо потребителем, например, погружением в горячую воду или обработкой паром. Такая температурная обработка часто называется «варка внутри упаковки» или автоклавирование, и пленки, используемые в таких способах, известны как пленки для варки внутри упаковки или автоклавирования.

Пленка для варки внутри упаковки, автоклавирования или горячего наполнения, предпочтительно, должна быть способна выдерживать условия повышенной температуры, пригодные для варки внутри упаковки или наполнения, в течение периода времени, подходящего для варки внутри упаковки или наполнения, без риска нарушения способности удерживать внутри пищевой продукт. Это может быть интервал от кратковременного контакта с горячими продуктами для наполнения до 12 час в условиях медленной варки при 125°C и выше, в зависимости от конкретного применения. Требуется, чтобы во время таких продолжительных периодов времени при повышенных температурах упаковка из пленки для варки внутри упаковки была устойчива к разрушению (то есть к разрыву по швам или в другом месте).

Сущность изобретения

Обнаружено, что некоторые сополимеры алкилакрилатов, в особенности бутилакрилата, а в альтернативных вариантах осуществления, предпочтительно, метилакрилата или этилакрилата, и винилиденхлорида, при использовании с эффективными количествами некоторых пластификаторов, обладают желательным сочетанием, по меньшей мере, двух свойств, выбираемых из группы, включающей непроницаемость, твердость, экструзионную устойчивость, устойчивость пузырей, прочность пленки, окно сварки и полимеризационную эффективность или скорость, что делает указанные сополимеры пригодными для применения в качестве монослойных пленок и упаковочных материалов, таких как колбасные оболочки, изготовляемые из этих пленок. Пленки из таких композиций приемлемы для производства на эффективном промышленном оборудовании для получения пленок экструзией с раздувом и являются достаточно прочными, лучше, если даже в условиях автоклавирования.

Изобретение включает изделия, состоящие из монослойной пленки, полученной экструзией с раздувом из композиции, включающей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор, где, по меньшей мере, один полимер винилиденхлорида содержит винилиденхлорид и, по меньшей мере, один алкилакрилат, выбираемый из группы, включающей метилакрилат, этилакрилат или бутилакрилат, либо комбинацию указанных алкилакрилатов, в количестве от 2,5 до 9 мол.% от мономерного содержания полимера винилиденхлорида, и где пластификатор присутствует в количестве от 1 до 15 массовых частей на сто частей полимера, где изделие выбирают из группы, включающей упаковку, контейнер, ламинат, колбасную оболочку или комбинацию указанных изделий, где алкилакрилат присутствует в количестве, приводящем, по крайней мере, к 4 из следующих характеристик: (a) температура кристаллизации приблизительно не более 75°C; (b) температура переплавки от 100°C до 185°C; (c) количество отказов приблизительно не более 500 на 10000 после нагревания до температуры от 75°C до 145°C за период от 20 мин до 200 мин; (d) проницаемость для кислорода от 4,6×10-17 м3.м/м2.сек.атм до 9,1×10-13 м3.м/м2.сек.атм и (e) температура стеклования приблизительно не более 10°C.

Изобретение охватывает способы получения изделий по настоящему изобретению, включающие стадию (a) подачи композиции по изобретению в установки для формования и, предпочтительно, по меньшей мере, одну, более целесообразно 2, преимущественно, 3, более предпочтительно, 4, стадии, выбираемые из группы, включающей: (b) смешение композиции с, по меньшей мере, одной добавкой; (c) нагревание композиции в достаточной степени, способствующее протеканию через установки для формования; (d) экструзию композиции с раздувом; (e) охлаждение формованного изделия после формования; или способ получения колбасной оболочки, включающий, предпочтительно, по меньшей мере, одну, более целесообразно 2, преимущественно, 3, более предпочтительно, 4, стадии, выбираемые из группы, включающей: (a) складывание куска пленки, (b) сварку с выполнением горизонтального шва, (c) наполнение полученного рукава и (d) нарезание и обжатие на определенных интервалах; или способ получения пленки, включающий (a) подачу композиции по изобретению и, по меньшей мере, 3, целесообразно, 4, более целесообразно, 5, предпочтительно, 6, более предпочтительно, 7, наиболее предпочтительно, 8 стадий, выбираемых из группы, включающей: (b) экструзию композиции в форме рукава, (c) быстрое охлаждение экструдированного рукава, (d) сплющивание рукава в форму ленты, (e) повторное нагревание сплющенной ленты в баке для подогрева, (f) доведение рукава до требуемого размера с целью достижения необходимой ширины сплющенной ленты путем применения некоторого объема жидкости, находящейся внутри экструдированного рукава, (g) формование пузыря из композиции, (h) схлопывание пленочного пузыря и (i) наматывание полученной пленки на, по меньшей мере, одну катушку; или способ получения изделия, состоящего из композиции по изобретению, включающий стадию сварки токами высокой частоты. В способе экструзии пленки с раздувом предпочтительно, чтобы температура была достаточной для обеспечения скорости раздува сплющенной ленты для образования пузыря, но недостаточной для того, чтобы вызывать прилипание края ленты к зажимным валкам при выходе из бака для подогрева, более предпочтительно, чтобы температура в баке с теплой водой была в пределах от 5°C до 80°C. Предпочтительно, пленка является монослойной пленкой, необязательно, двух- или более многослойной пленкой, необязательно, скрепленной, по меньшей мере, с одним примыкающим слоем.

Изобретение включает композиции, содержащие, по меньшей мере, один пластификатор и, по меньшей мере, один полимер винилиденхлорида с мономерными звеньями, образованными винилиденхлоридом и, по меньшей мере, одним алкилакрилатом, наиболее предпочтительно, бутилакрилатом, или, в другом варианте осуществления, метилакрилатом, или, в третьем варианте осуществления, этилакрилатом, где количество алкилакрилата выбирают так, что обеспечивается, по крайней мере, два, желательно, 3, предпочтительно, 4, более предпочтительно, 5 из следующих условий, или количество алкилакрилата составляет от 2,5 до 9 мол.%, либо комбинацией алкилакрилатов; где условия следующие: (1) температура кристаллизации, которая является достаточно низкой в целях обеспечения промышленно приемлемой устойчивости пузыря, не превышает 75°C; (2) температура переплавки, которая является достаточно низкой в целях обеспечения экструзии при температурах ниже температур, приводящих к деструкции сополимера, но достаточно высокой для поддержания температуры переплавки, соответствующей скорости кристаллизации, приводящей к ориентации, предпочтительно, составляет, по меньшей мере, от 100°C до 185°C; (3) количество отказов, которое находится в промышленно приемлемых пределах, приблизительно не более 500 на 10000; (4) проницаемость для кислорода, которая является достаточно низкой в целях предупреждения недопустимого для принимаемой пищи окисления продуктов в тех условиях, воздействиям которых эти продукты подвергаются, предпочтительно, не более 9,1×10-13 м3.м/м2.сек.атм; (5) температура стеклования, которая является достаточно низкой, чтобы отвечать износоустойчивости, приемлемой для рассматриваемого применения, приблизительно не более 10°C, или одна или более характеристик находятся в рамках вышеуказанных предпочтительных пределов, и где количество пластификатора является таким, что обеспечивается, предпочтительно, не менее одного, желательно 2, более предпочтительно, 3 следующих условий, или, предпочтительно, количество пластификатора составляет от 1 до 15 мас.% от композиции, или сочетание указанных условий: (1) вязкость при экструзии является не слишком высокой, что позволяет обеспечивать скорость экструзии без приводящего к сдвигу нагревания, достаточного, чтобы вызвать деструкцию полимера, но и не слишком низкой, чтобы обеспечить достаточную прочность расплава, пригодную для пленкообразования; (2) скорость кристаллизации, достаточная для обеспечения стабильного пузыря, но без недопустимого снижения непроницаемости пленки; или (3) требуемый для применения модуль пленки.

Пластификатор, предпочтительно, включает, по меньшей мере, один эпоксидный пластификатор и, по меньшей мере, один сложноэфирный пластификатор, более предпочтительно, эпоксидный пластификатор присутствует в количестве, достаточном для измеримой защиты полимера винилиденхлорида от термической деструкции, но не приводящем к осаждению эпоксидного пластификатора или недопустимому снижению непроницаемости, и сложноэфирный пластификатор присутствует в количестве, достаточном для низшей вязкости расплава, позволяющей избежать избыточного, приводящего к сдвигу, нагревания и деструкции полимера и повысить скорость кристаллизации для обеспечения стабильного пузыря, но без недопустимого снижения непроницаемости, наиболее предпочтительно, эпоксидный пластификатор присутствует в количестве от 0,1 до 15 массовых частей на сто частей полимера винилиденхлорида, и сложноэфирный пластификатор присутствует в достаточном количестве, приводящем к достаточному количеству суммарного пластификатора, позволяющему обеспечивать вышеперечисленные условия или количества. Такие композиции по изобретению, в дополнение к одному или более пластификаторам, необязательно, включают другие добавки, известные специалистам в данной области.

Изобретение включает способ смешения, по меньшей мере, одного полимера винилиденхлорида и, по меньшей мере, одного пластификатора или возможные комбинации, что приводит к получению композиций по изобретению.

Изобретение также охватывает изделия, такие как пленка, упаковка, вспененный материал, контейнер, листовой материал, ламинат или возможные комбинации, предпочтительно, такие изделия, как пленка, упаковка, листовой материал, колбасная оболочка, более предпочтительно, такие как упаковка, включая оберточный материал или оболочку, преимущественно, упаковка для пищевых продуктов, более предпочтительно, колбасная оболочка, изготовленные из композиции по изобретению. Колбасная оболочка, предпочтительно, включает, по меньшей мере, одномонослойную пленку или преимущественно имеет толщину от 1 мкм (1×10-6 м) до 500 мкм (500×10-6 м) или в пределах возможной комбинации. Предпочтительно, чтобы каждое изделие, независимо, могло выдерживать нагрев от 35°C до 155°C в течение периода времени от 1 мин до 240 мин, как продемонстрировано на примере колбасной оболочки, отказ во время автоклавирования на 10000 автоклавированных колбас составляет, приблизительно, не более 500.

Изобретение дополнительно включает смеси композиции по изобретению, по меньшей мере, с одним дополнительным полимером, предпочтительно, по меньшей мере, одним термопластичным полиуретаном или сополимером альфа-олефина и алкилового эфира ненасыщенной карбоновой кислоты, где акрилат-ПВДХ или возможная комбинация, при практическом осуществлении изобретения, составляет приблизительно более 50 мас.% от присутствующих в смеси полимеров.

Изобретение включает, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор, где, по меньшей мере один полимер винилиденхлорида содержит винилиденхлорид и, по меньшей мере, один алкилакрилат, выбираемый из группы, включающей метилакрилат, этилакрилат или бутилакрилат или комбинации указанных алкилакрилатов, в количестве от 2,5 до 9 мол.% от мономерного содержания полимера винилиденхлорида, и где пластификатор присутствует в количестве от 1 до 15 массовых частей на сто частей полимера, в особенности, композицию, где алкилакрилат присутствует в количестве, приводящем, по меньшей мере, к 4 из следующих характеристик:

(a) температура кристаллизации не превышает порядка 75°C;

(b) температура переплавки является достаточно низкой в целях обеспечения экструзии при температурах ниже температур, приводящих к недопустимой деструкции сополимера, но соответствует скорости кристаллизации, приводящей к ориентации;

(c) количество отказов приблизительно не более 500 на 10000;

(d) проницаемость для кислорода является достаточно низкой в целях предупреждения недопустимого для принимаемой пищи окисления продуктов в тех условиях, воздействиям которых эти продукты подвергаются;

(e) температура стеклования приблизительно не более 10°C.

Изобретение также охватывает способ формования пленки или изделия, включающий экструзию пленки с раздувом или раздувное формование изделия из композиции по изобретению, в особенности, где пленку раздувают с применением метода двойного пузыря; или который включает (a) подачу композиции, содержащей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор согласно вариантам практического осуществления изобретения; (b) экструзию композиции через мундштук с кольцеобразным соплом в форму рукава; (c) быстрое охлаждение экструдированного рукава на холодной водяной бане и (d) сплющивание рукава в форму ленты, или включает (a) подачу композиции, содержащей, по меньшей мере, один полимер винилиденхлорида и, по меньшей мере, один пластификатор согласно вариантам практического осуществления изобретения, (b) экструзию композиции в форму рукава, (c) быстрое охлаждение экструдированного рукава, (d) сплющивание рукава в форму ленты, (e) повторное нагревание сплющенной ленты в баке для подогрева, (g) формование пузыря из композиции, (f) доведение до требуемого размера рукава с целью достижения необходимой ширины сплющенной ленты использованием объема жидкости, находящейся внутри экструдированного рукава, (h) сплющивание пузыря пленки и (i) наматывание полученной пленки, по меньшей мере, на одну катушку; или включает (a) подачу композиции согласно вариантам практического осуществления изобретения в установку для формования; (b) смешение композиции, по меньшей мере, с одной добавкой (c) нагревание композиции в достаточной степени, что способствует протеканию через установку для формования (d) экструзию композиции с раздувом (e) охлаждение формованного изделия после формования.

Кроме того, изобретение охватывает изделие, состоящее из композиции по изобретению, в частности, такое как пленка, упаковка, вспененный материал, контейнер, листовой материал, ламинат или возможные комбинации, и, более конкретно, случай, когда изделие представляет собой колбасную оболочку, упаковку для пищевых продуктов или монослойную пленку. В каждом случае изделие, предпочтительно, включает, по меньшей мере, одну пленку, полученную с применением метода двойного пузыря для экструзии пленки с раздувом. Кроме того, изобретение охватывает изделие, содержащее монослойную пленку, по меньшей мере, из одного полимера винилиденхлорида и, по меньшей мере, одного пластификатора, где, по меньшей мере один полимер винилиденхлорида включает винилиденхлорид и, по меньшей мере, один алкилакрилат, выбираемый из группы, включающей метилакрилат, этилакрилат или бутилакрилат, и где суммарный алкилакрилат присутствует в количестве от 2,5 до 9 мол.% от мономерного содержания полимера винилиденхлорида, и где пластификатор присутствует в количестве от 1 до 15 массовых частей на сто частей полимера, где изделие выбирают из группы, включающей упаковку, контейнер, ламинат, колбасную оболочку или комбинацию указанных изделий, в особенности, когда изделие представляет собой мешок для автоклавирования или для горячего наполнения, пакет, упаковку, контейнер или оболочку.

Краткое описание чертежей

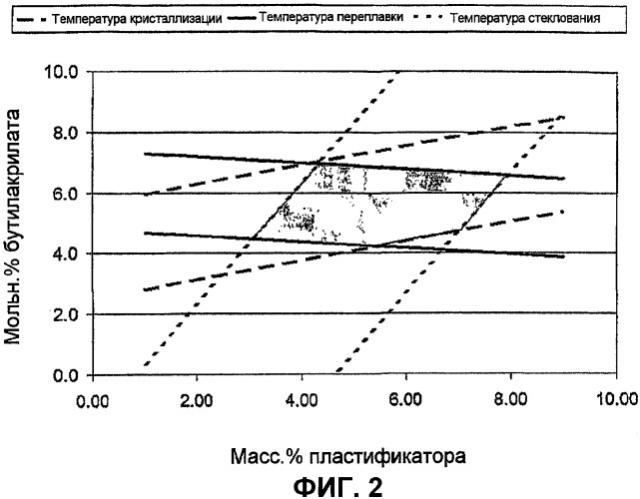

Фиг.1 представляет графическое изображение процентного содержания бутилакрилата и пластификатора, обеспечивающего предпочтительные температуры переплавки, стеклования и кристаллизации.

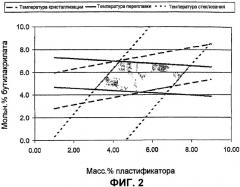

Фиг.2 представляет графическое изображение процентного содержания метилакрилата и пластификатора, обеспечивающего предпочтительные температуры переплавки, стеклования и кристаллизации.

Подробное описание изобретения

Определения

"Температура кристаллизации" означает температуру, при которой, по данным дифференциального сканирующего калориметра (ДСК), наблюдается максимальная скорость перекристаллизации. Эта температура измеряется методом ДСК на образце, который сначала плавят при 185°C и затем быстро охлаждают жидким азотом. После чего образец помещают в ДСК и сканируют от -10°C до 200°C при скорости 10°C/мин.

"Температура переплавки" означает температуру, при которой в аппаратах ДСК наблюдается максимум пика плавления. Образец смолы нагревают до 185°C с целью плавления смолы, извлекают из термостата, помещают на рабочий стол для охлаждения до комнатной температуры и отжигают 2 час при 80°C. Затем образец помещают в ДСК, дают уравновеситься при температуре окружающей среды и сканируют от температуры окружающей среды до 200°C при 20°C/мин.

"Количество отказов" означает число разрывов колбасных упаковок на основе экструдированной пленки из формулированной смолы в условиях автоклавирования. Указанную величину определяют по числу поврежденных колбасных упаковок, установленных визуально во время приготовления в автоклаве, на 10000 сырых колбас. Условия автоклавирования: 121°C в течение 45 мин. Для этого теста рукава с размером длины окружности 80 мм и длиной порядка 200 мм формуют из пленки, полученной описанным здесь методом двойного пузыря с последующей сваркой токами высокой частоты приблизительно при 27,12 МГц, 1200 В и токе 75 мА. Эти рукава наполняют 40 г композиции для колбасы, которая может варьироваться по составу и характеристикам. Типичная смесь включает около 25% свинины, 25% крахмала, 50% воды, незначительные количества ингредиентов для вкуса или запаха и консервант.

"Проницаемость для кислорода", как использовано здесь, означает объем кислорода, проходящий через данную площадь поперечного сечения (1 м3) пленки (или слоя пленки) единичной толщины (1 мкм), изготовленной из формулированной смолы. "Проницаемость для кислорода" измеряют по методике ASTM D 3985, при 23°C и 50% относительной влажности (RH), используя единицу измерения кубические сантиметры-микрон/квадратный метр-24 час-атмосфера или преобразованную в м3 м/м2 86400 сек атм.

Термин "сварка токами высокой частоты" означает способ сварки пленок из полярных материалов, по которому электромагнитные волны высокой частоты используют в качестве источника энергии для нагревания полярных материалов, где высокая частота означает излучение с частотой от 5 до 50 МГц. Считается, что изменение полярности радиоволн при пропускании через диэлектрический полимер заставляет поляризованные молекулы вибрировать и генерирует тепло на молекулярном уровне. Когда прилагается достаточная радиочастотная энергия, полимер плавится и происходит сварка непосредственно примыкающих слоев.

"Окно сварки" - есть ширина окна между удерживающим током, который едва сваривает пленку, и током, который прожигает пленку, в мА. В практическом варианте осуществления изобретения сварка является преимущественно радиочастотной. Сравнительную способность к образованию спаев под действием радиочастотной энергии для пленок на основании сополимера поли(винилиденхлорид)а измеряют с помощью теста на окно сварки. В этом тесте, две двухслойные пленки с толщиной каждого слоя 20 мкм (при суммарной толщине 40 мкм для каждого слоя двойной пленки, поскольку пленку складывают внахлест для осуществления сварки; общая свариваемая толщина 80 мкм). Слои сваривают между собой, используя переменный ток частотой 27,12 МГц и 1200 В, пропускаемый с помощью электрода шириной 0,5 мм и длиной 30 мм через двухслойные пленки. Скорость перемещения пленок под электродом для сварки поддерживается постоянной, порядка 0,40 м/с. Энергия, передаваемая электродом для сварки, регулируется количеством электрического тока, движущегося от электрода через свариваемые пленки. Когда удерживающий ток слишком мал, сварки не происходит. Напротив, когда ток слишком высок, происходит прожег слоев пленки от избыточного плавления.

Окно сварки пленки на основе сополимера поли(винилиденхлорид)а измеряют шириной интервала удерживающего тока, при котором происходит сварка. Указывается величина тока (в мА) как для условия, когда сварка только начинается, так и условия прожега.

"Скорость полимеризации" означает относительную скорость конверсии мономерной смеси до сополимера, измеренную, например, калориметрическим реактором, по сравнению со скоростью конверсии винилиденхлорида до гомополимера поли(винилиденхлорид)а. Указанную скорость измеряют, определяя скорость полимеризации сополимера по отношению к скорости полимеризации чистого винилиденхлорида, в одних и тех же условиях и приблизительно при 6% конверсии.

"Температура стеклования" означает температуру, при которой ДСК (дифференциальный сканирующий калориметр) отмечает точку перегиба, отвечающую температуре стеклования. Температуру стеклования измеряют на образце, который сначала плавят при 185°C и затем быстро охлаждают до температуры окружающей среды, извлекая из термостата и помещая на рабочий стол или металлическую поверхность. Затем образец сразу же помещают в ДСК, охлаждают до -30°C, уравновешивают при -30°C в течение 60 с и сканируют от -30°C до 100°C при 10°C/мин. Затем измеряют температуру стеклования как температуру точки перегиба между начальной и конечной точкой стеклования.

"Молекулярная масса" означает средневесовую молекулярную массу в дальтонах. Молекулярную массу измеряют размерно-эксклюзионной хроматографией, используя калибровку по полистиролу. Подготовка образца включает растворение образца смолы поливинилиденхлорида в тетрагидрофуране (ТГФ) при 50°C. Образцы смолы, содержащей приблизительно более 94% винилиденхлорида, с трудом растворяются при этой температуре, а растворение при повышенной температуре может вызвать снижение молекулярной массы полимера. Поэтому, образцы смолы, содержащие приблизительно более 94% винилиденхлорида, предварительно растворяют до 1% раствора в ингибированном ТГФ при 63°C. Образцы могут быть растворены при температуре до 83°С за 4 час без потери молекулярной массы, хотя, предпочтительно, сведение к минимуму времени растворения и температуры. Затем полимеры анализируют, в целях определения молекулярной массы, методом гельпроникающей хроматографии (ГПХ), используя программное обеспечение Polymer Laboratories Software, на хроматографе Hewlett Packard 1100, снабженном двумя последовательными колонками. Эти колонки содержат 5 мкм гранул сополимера стирола/дивинилбензола, промышленно поставляемого Polymer Laboratories под торговой маркой PLGeI 5 MIXED-C. Растворителем является продутый азотом ТГФ, чистый, для ВЭЖХ. Скорость потока равна 1,0 мл/мин, и инжекционный размер равен 50 мкл. Определение молекулярной массы производят с применением десяти полистироловых стандартов с узким молекулярно-массовым распределением (промышленно выпускаемых Polymer Labs под торговой маркой Narrow PS set (~3000000-2000 Mp)) в отношении соответствующих этим стандартам элюирующих объемов.

Термин "кристаллизация", как использован здесь, означает перестройку части полимерных молекул в более упорядоченные, компактные структуры, обычно называемые кристаллитами, определяемыми на основании описанного теста на температуру кристаллизации. Полимерная кристаллизация обычно происходит во время операции по экструзии с раздувом в процессе получения монослойной пленки.

Термин "колбасная оболочка", как использован здесь, означает любую пленку, оберточный материал или рукав, окружающие массу из съедобного вещества, как иллюстрируется на примере колбасы, преимущественно, в общепринятой цилиндрической форме.

"Пленка" означает листовой материал, нетканое или тканое полотно или тому подобное, либо возможные комбинации, имеющее параметры длины и ширины и имеющее две основных поверхности, ограничивающих толщину. Пленка может быть монослойной пленкой (имеющей только один слой) или многослойной пленкой (имеющей два или более слоев). Многослойная пленка состоит более чем из одного слоя, предпочтительно, из слоев, состоящих, по меньшей мере, из двух различных композиций, простирающихся, в основном, по размерам длины и ширины пленки. Слои многослойной пленки обычно соединены между собой одним или более перечисленными способами, такими как совместная экструзия, экструзионное покрытие, покрытие методом осаждения из парообразного состояния, покрытие растворами, эмульсионное покрытие или суспензионное покрытие. Пленка, в большинстве случаев, имеет толщину приблизительно до 20 мил (5×10-4 м).

"Слой" означает здесь элемент или компонент, образующий всю или часть толщины структуры, где компонент, предпочтительно, в основном одинакового протяжения со структурой и имеет в значительной степени однородный состав.

Термин "монослойная пленка", как использован здесь, означает пленку, имеющую, по существу, один слой. Однако, необязательно, более одного слоя монослойной пленки используют на практике в отсутствие или в присутствии одного или более адгезивов между примыкающими слоями. Таким образом, пленка считается монослойной, если получена способом, относящимся, согласно уровню техники, к монослойному, например, скорее полученная способом двойного пузыря, чем способом совместной экструзии, даже если два слоя композиции, отвечающей практическому осуществлению изобретения, используют как примыкающие друг к другу или с адгезивом между слоями. Когда используют адгезив, толщина адгезива в каждом случае обычно составляет приблизительно не более 10%, предпочтительно, не более 5% от общей толщины структуры, частью которой адгезив является. Применительно к изобретению, пленка, которая является монослойной при получении указанным способом, считается монослойной, даже когда используется в упаковке, которая может включать прилегание, прилипание или то и другое к другим материалам.

"Экструзия" и "экструдировать" означает способ формования непрерывных форм путем продавливания расплавленного пластического материала через мундштук с последующим охлаждением или химическим отверждением. Непосредственно перед экструзией через мундштук относительно высоковязкий полимерный материал подают во вращающийся шнек, который продавливает этот материал через мундштук.

"Совместная экструзия" и "соэкструдировать" означает способ экструзии двух или более материалов через один мундштук с двумя или более отверстиями, расположенными так, что экструдаты соединяются и свариваются вместе в ламинарную структуру до охлаждения или вымораживанием, то есть, быстрым охлаждением. Совместная экструзия часто применяется как аспект другого способа, например в способах экструзии пленки с раздувом, получении пленки наливом и экструзионного покрытия.

"Варка" означает нагревание пищевого продукта, вызывающее изменение одного или более физических или химических свойств указанного продукта (например, цвета, структуры и вкуса).

Подразумевается, что "варка внутри упаковки", как использовано здесь, относится к упаковке, структурно способной выдерживать температурно-временные условия приготовления пищи внутри этой упаковки, содержащей пищевой продукт. Фасованные продукты для варки внутри упаковки являются, по существу, предварительно упакованными, готовыми к употреблению после разогревания продуктами, поступающими непосредственно к потребителю в форме, предполагающей употребление с разогревом или без разогрева. Температурно-временные условия варки внутри упаковки обычно предполагают длительное, медленное приготовление, например, погружением в воду, при температуре, по меньшей мере, около 70°C и, предпочтительно, до 80°C, в течение, по меньшей мере, порядка 4 час, предпочтительно, по меньшей мере, до 6 час, более предпочтительно, до 12 час. Такие температурно-временные условия варки внутри упаковки являются типичными для институциональных условий варки. Целесообразно, чтобы упаковка для варки внутри упаковки в таких условиях сохраняла целостность сварки и была устойчива к расслоению.

"Горячее наполнение" означает процесс упаковки горячих материалов. Например, горячая пища может быть упакована в мешки. Горячие материалы обычно имеют температуру, по меньшей мере, около 65°C, предпочтительно, по меньшей мере, около 85°C. Способы горячего наполнения в большинстве случаев включают охлаждение сразу после контакта с горячими материалами или пищей.

"Автоклавирование" означает воздействие на материал температур, по меньшей мере, около 100°C, предпочтительно, по меньшей мере, около 121°C, в течение периода времени, достаточного для варки, пастеризации, стерилизации или иного вида термообработки.

"Повышенная температура" или "высокие температуры", воздействиям которых может подвергаться многокомпонентная структура по изобретению, могут представлять собой температуры, с которыми сталкиваются в случаях применения для горячего наполнения, варки внутри или автоклавирования.

"Ориентированный" или "ориентированный вытягиванием" означает полимерсодержащий материал, который вытянут при повышенной температуре (температура ориентации), с последующим "фиксированием" в вытянутой конфигурации путем охлаждения материала с прочным удерживанием вытянутых размеров. Материал может быть вытянут в одном направлении (одноосная ориентация), двух направлениях (двухосная ориентация) или множественных направлениях. Двухосная ориентации обычно происходит в двух направлениях, перпендикулярных друг к другу, таких как продольное направление и поперечное направление.

"Сварка" означает соединение первого участка поверхности пленки или поверхности компонента со вторым участком поверхности пленки или поверхности компонента (или противоположных поверхностей). При термической сварке соединение производится нагреванием (например, с помощью нагреваемого блока, горячей проволоки, горячего воздуха, инфракрасного излучения и ультразвуковой сварки) участков (или поверхностей) до, по меньшей мере, соответствующих температур размягчения.

"Тепловая сварка" (известная также как "термосварка") означает соединение двух пленок путем приведения пленок в контакт или, по меньшей мере, непосредственную близость друг с другом, и последующее приложение достаточного тепла или давления в заданной зоне (или зонах) пленок с целью вызвать плавление контактирующих поверхностей пленок на заданном участке и слияние друг с другом, и образование, по существу, неразрывной связи между двумя пленками в заданной зоне, после того как нагрев и давление удалены и поверхности охладятся.

"Барьерное свойство" означает (применительно к пленке) низкую проницаемость или проходимость в отношении одного или более газов (например, кислорода, водяного пара, запаха, преимущественно, кислорода). Величина проницаемости определяется предполагаемым применением.

"Полимер" означает продукт полимеризации одного или более мономеров и включает гомополимеры, равно как интерполимеры, сополимеры, терполимеры, тетраполимеры и проч. и смеси и модификации любых вышеуказанных полимеров.

"Мер-звено" означает часть полимера, образованную отдельной молекулой реагента; например, мер-звено этилена имеет общую формулу --CH2CH2--.

"Гомополимер" означает полимер, образованный, по существу, из одного типа повторяющихся мономерных звеньев.

"Интерполимер" или "сополимер" означает полимер, который включает мер-звенья, образованные, по меньшей мере, двумя реагентами (обычно, мономерами), и включает статистические, блок-, сегментированные, привитые проч. сополимеры, а также терполимеры, тетраполимеры и тримеры и олигомеры. Применительно к данному изобретению термины сополимер и интерполимер, используемые для полимеров, означают статистические сополимеры, если не указано иначе.

Все проценты, предпочтительные количества или измерения, интервалы и предельные значения которых здесь приведены, являются инклюзивными, то есть "приблизительно менее 10" включает приблизительно 10. "По меньшей мере" является, таким образом, эквивалентом "больше чем или равно", и "не более” является, таким образом, эквивалентом "меньше или равно" Приведенные здесь числа имеют не большую точность, чем указано. Так, "105" включает, по меньшей мере, от 104,5 до 105,49. Кроме того, все перечни являются включающими комбинации из двух или более членов списка. В