Способ получения углеводородного компонента

Иллюстрации

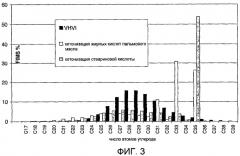

Показать всеИзобретение относится к способу получения высококачественного углеводородного базового масла биологического происхождения нового типа. Предложено базовое масло, содержащее разветвленные углеводороды с числом атомов углерода не меньше 18, где по меньшей мере 90% по массе углеводородов - насыщенные, а также мононафтены в количестве более 5% и сочлененные динафтены и полинафтены в количестве не более 1% по массе. Предложенный по данному изобретению способ включает стадии кетонизации, гидродеоксигенации и изомеризации. В качестве сырья предпочтительно используют жирные кислоты и/или сложные эфиры жирных кислот из биологического сырьевого материала. Технический результат - получение базовых масел с превосходными свойствами без ограничений по смешиванию, совместимых с присадками для смазочных материалов. 2 н. и 22 з.п. ф-лы, 7 табл., 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к способу получения углеводородного компонента и, в частности, к способу получения высококачественного разветвленного насыщенного углеводородного компонента биологического происхождения для использования в качестве базового масла нового вида. Данный способ, включающий стадии кетонизации, гидродеоксигенации и изомеризации, использует в качестве сырья сырьевой материал биологического происхождения, производный от растительных масел, животных жиров, природных восков и углеводов. В качестве сырья также могут быть использованы соответствующие синтетические материалы и их комбинации.

УРОВЕНЬ ТЕХНИКИ

Базовые масла обычно используются для получения смазочных материалов, таких как смазочные масла для автомобилей, промышленных смазочных материалов и консистентных смазок. Они также используются в качестве технологических масел, белых масел и смазочно-охлаждающих жидкостей при обработке металлов. Конечные смазочные материалы состоят из двух основных компонентов, базового смазочного масла и присадок. Базовое смазочное масло является главной составной частью этих конечных смазочных материалов и вносит существенный вклад в свойства конечного смазочного материала. В целом, для производства широкого ассортимента конечных смазочных материалов используется небольшое число базовых смазочных масел при варьировании смесей отдельных базовых смазочных масел и отдельных присадок.

Базовые масла группы III или IV в соответствии с классификацией Американского нефтяного института (American Petroleum Institute - API) используются в высококачественных смазочных материалах. Классификация базовых масел по API представлена в таблице 1.

| Таблица 1Классификация базовых масел по API | |||

| Группа | Насыщенные углеводороды, мас.% (ASTM D 2007) | Сера, мас.%(ASTM D 1552/D 2622 /D 3120/D 4294/D 4927) | Индекс вязкости (VI) (ASTM D 2270) |

| I | <90 и/или | >0,03 | 80≤VI≤120 |

| II | ≥90 | ≤0,03 | 80≤VI≤120 |

| III | ≥90 | ≤0,03 | ≥120 |

| IV | Все полиальфаолефины (ПАО) | ||

| V | Все другие базовые масла, не относящиеся к группам I-IV |

Масла группы III являются базовыми маслами с очень высокими индексами вязкости (VHVI), полученными современными способами из сырого масла гидрокрекингом с последующей изомеризацией воскообразных линейных парафинов для образования разветвленных парафинов. Масла группы III также включают базовые масла, полученные из парафинового гача от нефтепродуктов и из парафинов, полученных синтезом Фишера-Тропша (GTL парафинов), например, из каменноугольного или природного газа при использовании соответствующих технологий изомеризации. Масла группы IV являются синтетическими полиальфаолефинами (ПАО). Сходная классификация используется также ATIEL (Технической ассоциацией европейских производителей смазочных материалов - Association Technique de l'lndustrie Europeenne des Lubrifiants или Technical Association of the European Lubricants Industry), указанная классификация также включает группу VI: Полимеризованные внутренние олефины (PIO). В дополнение к официальной классификации в данной области также обычно используется группа II+, эта группа содержит насыщенные и не содержащие серу базовые масла, имеющие индексы вязкости более 110, однако ниже 120. В этих классификациях насыщенные углеводороды включают парафиновые и нафтеновые соединения и не включают ароматические соединения.

Имеется также следующее определение базового сырья в соответствии с API 1509: «Базовое сырье представляет собой компонент смазочного материала, который изготавливается одним производителем в соответствии с одними и теми же техническими условиями (независимо от источника сырья или местоположения производителя); который удовлетворяет одной и той же спецификации производителя и который идентифицируется уникальной формулой и/или идентификационным номером продукта. Базовое сырье может быть изготовлено при использовании ряда разных процессов». Базовое масло представляет собой базовое сырье или смесь видов базового сырья, используемые в масле, лицензированном API. Известными видами базового сырья являются 1) минеральное масло (парафиновое, нафтеновое, ароматическое), 2) синтетическое масло (полиальфаолефины, алкилированные ароматические соединения, сложные диэфиры, сложные эфиры полиолов, полиалкиленгликоли, сложные эфиры фосфорной кислоты, кремнийорганические соединения) и 3) растительное масло.

Уже в течение длительного времени, особенно в автомобильной промышленности, требуются смазочные материалы и, соответственно, базовые масла с улучшенными техническими свойствами. Все в большей степени технические условия для конечных смазочных материалов требуют продуктов с превосходными свойствами при низких температурах, высокой устойчивостью к окислению и низкой летучестью. Обычно базовыми смазочными маслами являются базовые масла, обладающие кинематической вязкостью примерно 3 сСт или более при 100°C (KV100), температурой застывания (PP) примерно -12°C или ниже и индексом вязкости (VI) примерно 120 или более. В дополнение к низким температурам застывания для моторных масел разных марок требуется также низкотемпературная текучесть, чтобы гарантировать простоту пуска двигателя в холодную погоду. Низкотемпературная текучесть проявляется как кажущаяся вязкость при испытаниях в имитаторе проворачивания коленчатого вала непрогретого двигателя (CCS) при температуре от -5 до -40°C. Базовые смазочные масла с KV100 примерно 4 сСт должны обычно иметь вязкость в CCS при -30°C (CCS-30) менее 1800 сП, а масла с KV100 примерно 5 сСт должны иметь вязкость CCS-30 менее 2700 сП. Более низкие величины предпочтительнее. В целом, базовые смазочные масла должны иметь летучесть (Noack) не выше, чем у современных обычных легких нейтральных масел группы I или группы II. В настоящее время лишь небольшая часть произведенных базовых масел может быть использована в составах, отвечающих последним, наиболее жестким техническим условиям в отношении смазочных материалов.

Уже невозможно производить смазочные материалы, соответствующие техническим условиям наиболее требовательных производителей автомобилей, из обычных минеральных масел. Как правило, минеральные масла часто содержат в слишком высоких концентрациях ароматические, сернистые и азотсодержащие соединения, и, кроме того, они также имеют высокую летучесть и умеренный индекс вязкости, то есть обладают значительной зависимостью вязкости от температуры. Кроме того, ответная реакция минеральных масел по отношению к противоокислительным присадкам часто неудовлетворительная. Синтетические и так называемые полусинтетические базовые масла играют важную, все более возрастающую, роль, особенно в автомобильных смазочных материалах, таких как моторное и трансмиссионное масла. Аналогичную тенденцию можно видеть и для промышленных смазочных материалов. Срок службы смазочных материалов желательно должен быть таким большим, насколько это возможно, что позволяет избежать частой замены масла пользователем, а также увеличить интервалы между техническими обслуживаниями транспортных средств, например, в коммерческих перевозках. За последнее десятилетие интервалы между заменами моторного масла для легковых автомобилей увеличились в пять раз, составляя в лучшем случае 50000 км. Для автомобилей большой грузоподъемности интервалы между заменами моторного масла уже находятся в настоящее время на уровне 100000 км.

На производство смазочных материалов оказывает все большее влияние общая оценка жизненного цикла («Life Cycle Approach» (LCA)) в отношении показателей влияния продукта на окружающую среду, здоровье и безопасность. Целями LCA являются увеличенный срок службы продукта и минимальное отрицательное влияние на окружающую среду, связанное с производством, использованием продукта, обращением с ним и его утилизацией. Более продолжительные интервалы между заменами масла в случае высококачественных базовых масел приводят к уменьшенному потреблению невозобновляемых сырьевых материалов на базе сырой нефти и снижению количества опасных отходов нефтепродуктов.

В дополнение к требованиям в отношении технических решений для двигателей и к производству базового масла, также и строгие требования в отношении охраны окружающей среды направляют промышленность на разработку более совершенных базовых масел. Топлива и базовые масла, не содержащие серы, требуются, чтобы получить полный эффект от новых и действенных технологий, препятствующих загрязнению окружающей среды, которые использованы в современных автомобилях, и чтобы не допустить эмиссию оксидов азота, летучих углеводородов и частиц, а также чтобы успешно выполнять прямое восстановление диоксида серы в выхлопных газах. Европейский союз принял решение о том, что такие виды топлива должны появиться на рынке с 2005 г. и лишь они одни должны находиться в продаже с 2009 г. Обычные базовые масла на основе минерального масла содержат соединения серы, азота, ароматические соединения и обычно также летучие соединения. Они в меньшей степени подходят для новых двигателей и соответственно также более вредны для окружающей среды по сравнению с более новыми базовыми маслами, не содержащими соединений серы и ароматических соединений.

В настоящее время значительный интерес представляет использование в производстве смазочных материалов отработанных и повторно используемых масел и возобновляемых сырьевых материалов. Использование возобновляемых сырьевых материалов биологического происхождения вместо невозобновляемых ископаемых сырьевых материалов для производства углеводородных компонентов желательно, поскольку ископаемые сырьевые материалы истощимы и причиняют вред окружающей среде. Проблемы, связанные с повторно используемыми маслами, включают сложные стадии очистки и переработки для того, чтобы получить базовые масла высокого качества. Кроме того, разработка логистической системы крупномасштабного производства и переработки отходов требует значительных затрат.

В настоящее время лишь сложные эфиры используются в смазочных материалах, которые являются возобновляемыми и имеют биологическое происхождение. Использование указанных сложных эфиров ограничивается несколькими специфическими видами применения, такими как масла для смазочных материалов холодильных компрессоров, биогидравлические масла и смазочно-охлаждающие жидкости для обработки металлов. В обычных автомобильных и промышленных смазочных материалах они используются в основном в масштабе присадок. Высокая стоимость также ограничивает использование сложных эфиров. Кроме того, сложные эфиры, используемые в составах моторных масел, не являются взаимозаменяемыми с другими сложными эфирами без проведения новых испытаний двигателя, даже в том случае, когда химический состав замещающего сложного эфира в принципе аналогичен. В то же время базовые масла с чисто углеводородным составом частично взаимозаменяемы одно с другим. Имеют место также некоторые технические проблемы, связанные со сложными эфирами. Являясь полярными соединениями, сложные эфиры в гораздо большей степени вызывают разбухание уплотнений, чем чистые углеводороды. Это создает множество проблем, связанных с эластомерами, используемыми в гидравлических системах. Кроме того, базовые масла на основе сложных эфиров легче гидролизуются с образованием кислот, которые, в свою очередь, вызывают коррозию систем смазки. Помимо этого, еще большим недостатком сложных эфиров является то, что присадки, разработанные для базовых масел на основе неполярных углеводородов, неэффективны для базовых масел на основе сложных эфиров.

Кетоны обычно используются в качестве противовспенивающих присадок, антиадгезивов для форм и в смесях с парафином в качестве покрытий для металлов, а также в качестве компонентов печатных красок. В данной области техники известны способы получения кетонов, в которых функциональные группы молекул исходного материала взаимно реагируют с образованием кетона. Число атомов углерода в образованном кетоне уменьшается на единицу по сравнению с суммарным числом атомов углерода в прореагировавших исходных молекулах. В качестве катализаторов используются щелочноземельные металлы или их оксиды. EP 591297 описывает способ получения кетона из жирных кислот реакцией пиролиза при использовании катализатора на базе оксида магния. EP 0457665 раскрывает способ получения кетонов из триглицеридов, жирных кислот, сложных эфиров жирных кислот, солей жирных кислот и ангидридов жирных кислот при использовании бокситового катализатора, содержащего оксид железа.

Кетоны могут быть восстановлены до парафинов при использовании восстановления по Кижнеру-Вольфу. Данная реакция включает преобразование кетона в соответствующий гидразон (H2NNH2) и разложение этого промежуточного продукта в присутствии основания при примерно 200°C, чтобы получить восстановленное алкильное производное и азот. Кетон обычно нагревается с гидразингидратом и гидроксидом натрия при температуре 100-200°C. В качестве растворителя используется диэтиленгликоль или диметилсульфоксид. В качестве альтернативы, прямое восстановление карбонильной группы в метиленовую группу может быть выполнено реакцией восстановления по Клемменсену, катализированной амальгамированным цинком и соляной кислотой. Также известен способ восстановления кетонов каталитической гидрогенизацией с палладиевым катализатором на углероде при температуре 50-150°C и при давлении водорода в интервале между 0,1 и 0,5 МПа. При использовании неблагородных металлов, таких как никель, должны быть использованы более высокая температура, составляющая примерно 200°C, и давление водорода 30 МПа, как раскрыто в Uilmanns Encyclopäiie der technischen Chemie, 4. neubearbeitete und erweiterte Auflage, Band 13, Verlag Chemie GmbH, Weinheim 1983, Hydrierung p. 140.

FI 100248 представляет способ с двумя стадиями, в котором получают средний дистиллят из растительного масла гидрогенизацией карбоновых кислот или триглицеридов указанного растительного масла, чтобы получить линейные нормальные парафины, при последующей изомеризации указанных н-парафинов для получения разветвленных парафинов. Гидрогенизация выполнялась при температуре в интервале от 330 до 450°C, при давлении выше 3 МПа и часовой объемной скорости жидкости (LHSV), составлявшей от 0,5 до 5 л/ч. Стадия изомеризации выполнялась при температуре от 200 до 500°C, при повышенном давлении и LHSV от 0,1 до 10 л/ч.

EP 774451 раскрывает способ изомеризации жирных кислот или сложных алкилэфиров жирных кислот. Изомеризация ненасыщенных жирных кислот или сложных алкилэфиров жирных кислот выполняется при использовании глины или другого катионогенного катализатора. В дополнение к основному продукту также образуются димеры исходного материала. После дистилляции в качестве продукта получают ненасыщенные разветвленные жирные кислоты или сложные алкилэфиры жирных кислот. GB 1524781 раскрывает способ получения углеводородов из растительного масла. В этом способе исходное растительное масло подвергается пиролизу в трех зонах в присутствии катализатора при температуре 300-700°C. Данным способом получают углеводороды следующих классов: газ, бензин и дизельное топливо. Их разделяют и очищают.

Исходные материалы из биологических источников содержат большое количество кислорода. Во время обработки кислород конвертируется в воду, монооксид углерода и диоксид углерода. Кроме того, исходные материалы биологического происхождения часто содержат азот, серу и фосфор, известные как каталитические яды и ингибиторы катализаторов на базе благородных металлов. Они приводят к уменьшению срока службы катализатора и обусловливают необходимость в частом обновлении катализаторов. В способах изомеризации используются катализаторы на базе благородного металла. Они очень дороги и обладают высокой чувствительностью к каталитическим ядам.

Типичной базовой структурной единицей масел растений, рыбьего жира и животных жиров является триглицерид. Триглицерид представляет собой сложный эфир глицерина с тремя молекулами жирной кислоты, имеющий следующую структуру:

где R1, R2 и R3 представляют собой C4-C26-углеводородные цепи. Длина углеводородной цепи обычно составляет 18 атомов углерода (C18). C18-жирные кислоты, как правило, соединены со средней гидроксильной группой глицерина. Типичное число атомов углерода жирных кислот, связанных с двумя другими гидроксильными группами, одинаковое и обычно находится между числом атомов C14 и C22.

Перед обработкой исходные материалы биологического происхождения обычно предварительно обрабатывают подходящими известными способами, такими как термические, механические, например, с приложением сдвиговых усилий, химические, например, с воздействием кислот или оснований, или физические, с использованием облучения, дистилляции, охлаждения или фильтрации, способы. Целью химической и физической предварительных обработок является удаление примесей, мешающих проведению процесса или отравляющих катализаторы, и уменьшение интенсивности протекания нежелательных побочных реакций.

Предварительно обработанный биологический сырьевой материал часто также дополнительно обрабатывают известным способом, таким как гидролиз, переэтерификация, восстановление или омыление. Жирные кислоты могут быть получены из триглицеридов термическим пиролизом. При реакции гидролиза масла и жиры реагируют с водой с образованием свободных жирных кислот и глицерина в качестве продукта. В промышленном производстве жирных кислот известны три основных способа. Это расщепление триглицеридов паром при высоком давлении, основный гидролиз и ферментативный гидролиз. В способе расщепления паром гидролиз триглицеридов при использовании пара проводят при температурах между 100 и 300°C и при давлении 1-10 МПа, предпочтительно при температуре от 250 до 260°C и давлении от 4 до 5,5 МПа. Для ускорения реакции могут быть добавлены металлические оксиды, например оксид цинка, в качестве катализатора. Высокие величины температуры и давления способствуют разложению жиров в воде.

Сложные эфиры жирных кислот, подобные триглицеридам, могут быть подвергнуты переэтерификации спиртом для получения сложных алкилэфиров жирных кислот. При реакции переэтерификации структура триглицерида разлагается, карбоновая кислота образует сложный эфир со спиртом, тогда как глицериновый компонент триглицерида высвобождается. Обычно в качестве спирта используется метанол, однако могут быть также использованы и другие C1-C11-спирты. Гидроксиды натрия и калия, растворенные в избытке в метаноле, используются в качестве катализаторов. Типичные условия переэтерификации следующие: температура между 60 и 70°C, давление между 0,1 и 2 МПа. Эстерификация свободных карбоновых кислот спиртом требует повышенных температуры и давления (например, 240°C и 9 МПа) или кислой среды. По этой причине любые свободные жирные кислоты, присутствующие в сырье для переэтерификации, должны быть удалены. В качестве альтернативы, они могут быть эстерифицированы отдельно, например, при использовании серной кислоты в качестве катализатора, перед переэтерификацией или после нее.

Кислотные группы жирных кислот могут быть непосредственным образом восстановлены до спиртов гидридом алюминия-лития, при этом, соответственно, двойные связи остаются в спиртах, или же, как это используется в промышленных масштабах, сложные алкилэфиры жирных кислот, полученные переэтерификацией, могут быть гидрогенизированы до насыщенных спиртов. При реакции гидрогенизации спиртовая составляющая, использованная для переэтерификации, освобождается и может быть использована повторно. Сложные алкилэфиры жирных кислот восстанавливаются металлическими катализаторами, обычно на базе хромита меди, при давлении водорода между 25 и 30 МПа и при 210°C. C1-C3-спирты, освобожденные в результате реакции, отделяют от более тяжелых жирных спиртов. Могут быть также использованы никелевые катализаторы, активированные железом или, предпочтительно, родием, при температуре между 200 и 230°C и при давлении водорода 25 МПа. Ненасыщенные спирты получаются в случае использования медь-цинкового катализатора.

Жирные альдегиды могут быть получены из жирных спиртов посредством удаления водорода при реакции дегидрогенизации. Данная реакция противоположна реакции гидрогенизации спиртов и является поэтому эндотермической. При реакции дегидрогенизации используются соответствующие катализаторы гидрогенизации, однако температура выше, и, соответственно, возможны побочные реакции, такие как крекинг, изомеризация, циклизация и полимеризация. Для получения альдегидов из спиртов обычно используются медь-хромитные катализаторы на носителе. При дегидрогенизации в газовой фазе обычно используются температура между 250 и 400°C и давление между 0,1 и 0,5 МПа. Кроме того, общеизвестно, что соответствующие альдегиды могут быть получены из спиртов при использовании катализаторов на базе оксида алюминия, кремнезема-оксида алюминия, оксида гафния и оксида циркония. Образование продуктов в данном процессе контролируется изменением температуры процесса. При низких температурах получаются простые эфиры, при высоких температурах образуются альдегиды, в то время как олефины обычно получаются при 300-350°C.

Масла, жиры и свободные жирные кислоты могут быть омылены в водных растворах посредством реакции с гидроксидами металлов, такими как гидроксиды щелочных металлов, с образованием металлических солей жирных кислот и глицерина. В дополнение к гидроксиду натрия может быть также использован, например, оксид калия или оксид цинка. В этом случае образованное мыло имеет низкую растворимость в воде и легко отделяется от глицерина, который растворим в воде. В обычном процессе омыления основный гидролиз триглицеридов выполняется при примерно 100°C и при нормальном давлении.

К настоящему моменту не раскрыто использование исходных материалов биологического происхождения, содержащих гетероатом, для получения высококачественных насыщенных базовых масел, а также отсутствуют какие-либо сообщения об использовании для получения высококачественных насыщенных базовых масел промежуточных продуктов от материалов биологического происхождения, содержащих гетероатом и опционально обработанных термическим, и/или химическим, и/или физическим, и/или механическим способом.

На основании вышеизложенного можно видеть, что существует очевидная потребность в альтернативном способе получения разветвленных насыщенных углеводородных компонентов из исходных материалов биологического происхождения. Имеется также потребность в неполярных насыщенных базовых маслах, соответствующих условиям качества для высококачественных базовых масел, указанные базовые масла имеют предпочтительно биологическое происхождение и оказывают более предпочтительное воздействие на окружающую среду, а также имеют более предпочтительный результат для конечных пользователей по сравнению с традиционными базовыми маслами.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задачей данного изобретения является создание способа получения углеводородного компонента.

Кроме того, задачей данного изобретения является создание способа получения углеводородного компонента при использовании исходных материалов биологического происхождения.

Другой задачей данного изобретения является создание способа получения базового масла нового типа.

Еще одной задачей данного изобретения является создание способа получения компонента дизельного топлива.

Кроме того, другой задачей данного изобретения является создание способа получения компонента бензина. Другой задачей данного изобретения является создание способа получения насыщенного базового масла и компонента дизельного топлива из исходных материалов биологического происхождения, указанные продукты в основном не содержат гетероатомов.

Задачей данного изобретения является, кроме того, создание базового масла, соответствующего требованиям для группы III API.

Отличительные признаки способа и базовых масел по данному изобретению представлены в прилагаемой формуле изобретения.

ОБЩЕЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ получения углеводородного компонента и, в особенности, высококачественного базового масла на основе насыщенных углеводородов биологического происхождения по данному изобретению включает стадию кетонизации, стадию гидродеоксигенации и стадию изомеризации. Стадия изомеризации относится здесь к изомеризации ненасыщенных карбоновых кислот и сложных алкилэфиров карбоновых кислот, в частности, ненасыщенных жирных кислот и сложных алкилэфиров жирных кислот, а также к изомеризации парафинов. Изомеризация жирных кислот и сложных алкилэфиров жирных кислот выполняется перед стадией кетонизации, тогда как изомеризация парафинов выполняется после стадий кетонизации и гидродеоксигенации (HDO).

Карбоновые кислоты и их производные или их комбинации, предпочтительно жирные кислоты, сложные эфиры жирных кислот, жирные спирты, жирные альдегиды, ангидриды жирных кислот или металлические соли жирных кислот биологического происхождения, используются в качестве сырья для данного способа. Указанные исходные материалы биологического происхождения могут быть предварительно очищены, если это необходимо, и/или предварительно обработаны известными способами.

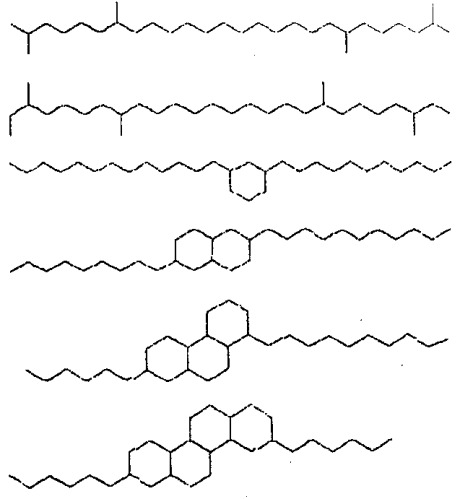

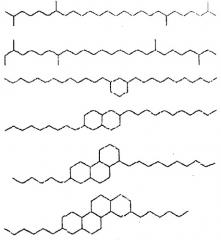

При этом насыщенное базовое масло содержит насыщенные углеводороды. Термин «насыщенные углеводороды» относится к парафиновым и нафтеновым соединениям, но не к ароматическим соединениям. Парафиновые соединения могут быть разветвленными или линейными. Нафтеновые соединения представляют собой циклические насыщенные углеводороды или циклопарафины, обычно полученные из циклопентана или циклогексана. Нафтеновое соединение может иметь структуру с одним циклом (моноциклические нафтены или мононафтены), структуры с двумя отдельными циклами (изолированные динафтены) или структуры с двумя сочлененными циклами (сочлененные динафтены) или же структуры с тремя или более сочлененными циклами (полициклические нафтены или полинафтены).

Кетонизация здесь относится к реакции кетонизации карбоновых кислот и их производных, в особенности жирных кислот, соответствующих сложных эфиров, спиртов, альдегидов, ангидридов и металлических солей. В данной реакции функциональные группы сырьевого материала реагируют одна с другой с образованием кетонов. Реакция кетонизации двух карбоновых кислот протекает через образование ангидрида в качестве промежуточного продукта с последующим образованием кетона, воды и диоксида углерода, высвобождающихся в ходе реакции. В реакции пиролитической кетонизации ангидридов и металлических солей высвобождается диоксид углерода. Для спиртов и сложных эфиров реакция кетонизации протекает через образование альдегидов с получением сложного эфира Тищенко и последующим образованием кетонов, а для альдегидов через образование сложных эфиров Тищенко с преобразованием в кетоны. В этих двух последних реакциях высвобождается монооксид углерода и водород.

Жирные кислоты относятся здесь к карбоновым кислотам биологического происхождения, имеющим число атомов углерода более C1.

Сложные эфиры жирных кислот относятся здесь к триглицеридам, сложным алкилэфирам жирных кислот, сложным эфирам жирных кислот с жирными спиртами и природным воскам, которые все имеют биологическое происхождение.

В этом контексте термин «полиол» относится к спиртам, имеющим две гидроксильные группы или более.

Здесь термин «гидродеоксигенация (HDO)» относится к удалению кислорода из соединения посредством водорода. В ходе реакции высвобождается вода, и одновременно гидрогенизируются олефиновые двойные связи, а также удаляются любые соединения серы и азота. Реакции на стадии HDO являются экзотермическими. После стадии HDO структура исходного материала становится парафиновой.

В этом контексте изомеризация относится как к изомеризации карбоновых кислот и их сложных алкилэфиров, так и к гидроизомеризации.

Изомеризация ненасыщенных карбоновых кислот или сложных алкилэфиров карбоновых кислот, в особенности жирных кислот или сложных алкилэфиров жирных кислот, относится здесь к их преобразованию в разветвленные соединения без изменения в них числа атомов углерода.

Гидроизомеризация относится здесь к изомеризации линейных парафинов для получения разветвленных парафинов.

В этом контексте интервал числа атомов углерода относится к разности чисел атомов углерода в наибольшей и в наименьшей молекулах, плюс один, в конечном продукте. В этом контексте величины давления представляют собой величины избыточного давления по отношению к нормальному атмосферному давлению.

Классификация Периодической системы элементов является классификацией ИЮПАК.

Данное изобретение теперь иллюстрируется прилагаемыми фиг.1 и 2 при отсутствии намерений в ограничении объема данного изобретения вариантами осуществления по указанным фигурам.

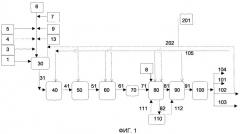

Фиг.1 показывает схему предпочтительного варианта осуществления данного изобретения для способа, в котором кетонизация выполняется перед гидродеоксигенацией и изомеризацией.

Фиг.2 показывает схему другого предпочтительного варианта осуществления данного изобретения для способа, в котором жирные кислоты изомеризуются перед стадиями кетонизации и гидродеоксигенации.

На фиг.1 по меньшей мере один из следующих исходных материалов вводится в сырьевой резервуар 30 либо в виде отдельных компонентов, либо в виде смесей: жирных кислот 4, сложных эфиров жирных кислот 9, альдегидов 5, спиртов 6 или ангидридов 7 кислот; и исходные дикарбоновые кислоты 3 или полиолы 13 вводятся в качестве дополнительного исходного материала. Часть повторно используемой более легкой фракции продукта (например, 102) или другой углеводородный поток 201 могут быть опционально добавлены в сырьевой резервуар 30 в качестве разбавителя. Поток 202 разбавителя содержит поток 102 повторно используемого материала или углеводородный поток 201 или их смесь. Из сырьевого резервуара 30 поток 31 сырья и поток 105 водорода протекают к опциональному реактору 40 для предварительной гидрогенизации, после чего предварительно гидрогенизированный поток 41 протекает в реактор 50 для кетонизации, в который опционально подается также разбавитель 202. Полученный кетон 51 из реактора 50 для кетонизации и поток 105 водорода протекают в реактор 60 для гидродеоксигенации, в который также подается разбавитель 202. Парафиновый продукт 61 из реактора 60 для гидродеоксигенации протекает в аппарат 70 для отгонки легких фракций, в котором удаляются нежелательные примеси. После этого поток 71 парафинового продукта и поток 105 водорода протекают к реактору 80 для гидроизомеризации, в который опционально также подается дополнительное парафиновое сырье, такое как парафиновый гач и парафины, полученные синтезом Фишера-Тропша, или парафины, полученные газификацией биоматериала (биоматериала для жидкого топлива, BTL) 8, и разбавитель 202. После реактора 80 для гидроизомеризации разветвленные парафины 81 могут быть подвергнуты опциональной финишной гидроочистке в реакторе 90 при использовании потока 105 водорода с последующим протеканием продукта в виде потока 91 в аппарат 100 для дистилляции и разделения. Разветвленные парафины 82 могут опционально быть направлены из реактора 80 для гидроизомеризации в аппарат 110 для депарафинизации, в котором линейные полимеры удаляются растворителями или каталитическим образом известными способами. Отделенные линейные парафины могут быть использованы повторно в виде потока 111, направляемого в реактор 80 для гидроизомеризации парафинов, в то время как разветвленные парафины протекают в виде потока 112 в реактор 90 для финишной гидроочистки. В аппарате 110 для дистилляции и/или разделения разделяются компоненты продукта, кипящие в разных температурных интервалах и/или для специальных видов применения: газ 104, бензин 101, дизельное топливо 102 и базовое масло 103.

На фиг.2 ненасыщенная свободная жирная кислота 3 и исходный сложный алкилэфир 21 жирной кислоты вводятся в сырьевой резервуар 30 в виде отдельных компонентов или в виде смесей. Повторно используемая часть более легкой фракции продукта (например, 102) или другой углеводород 201 могут быть опционально введены в сырьевой резервуар 30 в качестве разбавителя. Поток 202 разбавителя содержит поток 102 повторно используемого материала, или поток углеводорода 201, или их смесь. Из сырьевого резервуара 30 поток 31 сырья, содержащий жирные кислоты и/или сложные алкилэфиры жирных кислот, направляется в реактор 40 для изомеризации, в котором выполняется разветвление компонентов. После изомеризации, однако перед кетонизацией, может быть выполнена опциональная предварительная гидрогенизация, при которой разветвленная жирная кислота и/или сложный алкилэфир жирной кислоты направляются в качестве потока 41 в реактор 50 для предварительной гидрогенизации двойных связей, в который также поступают поток 6 водорода и опциональный разбавитель 202. После этого сырье 51 в виде полностью насыщенной разветвленной жирной кислоты и/или сложного алкилэфира жирной кислоты вводится в реактор 60 для кетонизации, в который опционально также поступают исходная дикарбоновая кислота 5 и опциональный разбавитель 202. Из реактора 60 для кетонизации полученный кетон 61 и поток 6 водорода протекают в реактор 70 гидродеоксигенации, в который опционально также подается разбавитель 202. После реактора 70 для гидродеоксигенации поток 71 разветвленного парафинового продукта и поток 6 водорода могут опционально проходить через реактор 80 для гидроочистки. Из реактора 80 для финишной гидроочистки полученный разветвленный парафиновый продукт направляется в виде потока 81 в аппарат 90 для дистилляции и разделения, в котором разделяются компоненты продукта, кипящие в разных температурных интервалах и/или для специальных видов применения: газ 100, дизельное топливо 102 и базовое масло 103.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Неожиданно было найдено, что разветвленные насыщенные углеводородные компоненты, пригодные в качестве высококачественных базовых масел и не содержащие гетероатомов, могут быть получены способом по данному изобретению. В данном способе может быть использован исходный материал, выбранный из карбоновых кислот и/или их производных, предпочтительно жирных кислот, сложных эфиров жирных кислот, жирных спиртов, жирных альдегидов, ангидридов жирных кислот и металлических солей жирных кислот биологического или синтетического происхождения или их комбинаций. В способе по данному изобретению используются реакции кетонизации, гидрогенизации и изомеризации. В качестве продукта получают разветвленные насыщенные углеводородные компоненты.

При реакции кетонизации длина углеводородной цепи сырьевого материала увеличивается до такой степени, что лишь углерод-углеродные связи остаются в базовой структуре молекул. Такой кетон не подходит для использования в качестве базового масла. Кислород, присутствующий в кетоновой группе, должен быть удален, и низкотемпературные свойства должны быть улучшены, например, образованием коротких ответвлений в молекулярной структуре.

В способе по данному изобретению сырье подвергается кетонизации, гидродеоксигенации и изомеризации. В случае использования в качестве сырья ненасыщенных карбоновых кислот и/или сложных эфиров ненасыщенных карбоновых кислот, предпочтительно жирных кислот и/или сложных алкилэфиров жирных кислот изомеризация может быть выполнена перед кетонизацией с последующей гидродеоксигенацией, в противном случае изомеризация выполняется после стадий кетонизации и гидродеоксигенации.

В данном способе кетонизации подвергается исходный материал, выбранный из группы, состоящей из карбоновых кислот и/или их производных, предпочтительно жирных кислот, сложных эфиров жирных кислот, жирных спиртов, жирных альдегидов, ангидридов жирных кислот и металлических солей жирных кислот биологического происхождения или их комбинаций. Посредством этог