Пружинная сталь, способ изготовления пружины из такой стали и пружина из этой стали

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к изготовлению пружинной стали. В конвертере или электропечи выплавляют жидкую сталь, содержащую следующие элементы, вес.%: углерод 0,45-0,70, кремний 1,65-2,50, марганец 0,20-0,75, хром 0,60-2, никель 0,15-1, молибден следы - 1,0, ванадий 0,003-0,8, медь 0,10-1, титан 0,020-0,2, ниобий следы - 0,2, алюминий 0,002-0,050, фосфор следы - 0,015, сера следы - 0,015, кислород следы - 0,0020, азот 0,0020-0,0110, железо и сопутствующие при выплавке примеси - остальное. Разливают сталь с получением блюмов, слитков или сутунок, которые во время их затвердевания или после него подвергают охлаждению со средней скоростью 0,3°С/с в диапазоне 1450-1300°С. Указанные блюмы, сутунки или слитки прокатывают при температуре 1200-800°С за один или два цикла нагрева и прокатки. Подвергают прутки, катанку или заготовки или изготовленные из них пружины аустенизации в диапазоне температур 850-1000°С с последующей закалкой в воду, полимер или масло и отпуску при 300-550°С для придания стали твердости 55 HRC или более и максимального размера нитридов или карбонитридов титана на глубине 1,5 мм ±0,5 мм от поверхности прутка, катанки или заготовки или пружины сечением с площадью 100 мм2 составляющим 20 мкм или менее, причем упомянутый размер является величиной квадратного корня площади поверхности упомянутых включений, форма которых принята за квадрат. Сталь обладает повышенными прочностью при растяжении и твердостью, усталостной прочностью на воздухе и в коррозионной среде и высокой стойкостью против циклического разупрочнения. 3 н. и 2 з.п. ф-лы, 4 табл., 4 ил.

Реферат

Изобретение относится к области черной металлургии, в частности к пружинным сталям.

Как правило, с ростом усталостных нагружений в пружинах постоянно возрастают требуемые для них твердость и предел прочности при растяжении. В результате повышается склонность к разрушению в местах дефектов, таких, как включения или поверхностные дефекты, образовавшиеся в процессе изготовления пружин, и ограничивается усталостная прочность. Однако применяемые в условиях сильной коррозии пружины, например, такие, как подвесные, должны обладать такими усталостными свойствами в коррозионной среде, которые являются, по меньшей мере, эквивалентными или даже более высокими, так как для них применяются стали с высокой твердостью и прочностью при растяжении. Следовательно, такие пружины имеют склонность разрушаться в местах дефектов непосредственно во время циклов усталостной нагрузки на воздухе, а также позже во время циклов усталостной нагрузки в коррозионной среде. В частности, при коррозионной усталости дефекты могут проявляться на фигурах травления. Кроме того, при возрастании прилагаемых нагрузок становится труднее увеличивать усталостную долговечность в коррозионной среде или поддерживать ее на эквивалентном уровне, поскольку последствия от концентрации напряжений на фигурах травления, на дефектах поверхности пружин, образовавшихся, возможно, во время их навивки или на других этапах их изготовления, или на неметаллических включениях, становятся более критическими с ростом твердости пружины.

В известных из уровня техники документах FR-A-2740476 и JP-A-3474373 описана марка пружинной стали с высокой стойкостью против водородной хрупкости и высокой усталостной прочностью, в которой включения карбонитросульфидов, содержащих, по меньшей мере, один элемент, выбранный из титана, ниобия, циркония, тантала или гафния, контролируются с обеспечением их уменьшенного среднего размера при диаметре менее 5 мкм при обеспечении очень большого количества (10000 и более на площади поперечного сечения).

Однако после закалки и отпуска, производимых промышленным способом при изготовлении пружин, данный тип сталей приобретает твердость по Роквеллу, равную лишь 50 HRC или несколько большую, которая соответствует прочности при растяжении 1700 МПа или несколько большей, но не свыше 1900 МПа, что соответствует твердости 53,5 HRC. Вследствие такой умеренной твердости данная сталь обладает лишь умеренной стойкостью против разупрочнения, причем для увеличения стойкости против разупрочнения требуется сталь с более высокой прочностью при растяжении. Следовательно, такая сталь не обеспечивает нужного компромисса между высокой прочностью свыше 2100 МПа, твердостью свыше 55 HRC, высокой усталостной прочностью на воздухе и усталостной прочностью в коррозионной среде, являющейся, по меньшей мере, эквивалентной или даже превышающей требуемую для пружин прочность.

Целью изобретения является создание средств, обеспечивающих одновременно по сравнению с известными пружинными сталями повышение прочности при растяжении и твердости пружин, лучшие усталостные свойства на воздухе, по меньшей мере, одинаковые или лучшие усталостные свойства в коррозионной среде, лучшую стойкость против разупрочнения пружины и меньшую чувствительность к дефектам поверхности, образовавшимся при навивке пружины.

Поэтому объектом изобретения является пружинная сталь с повышенной усталостной прочностью на воздухе и в коррозионной среде и с большим сопротивлением против циклического разупрочнения, имеющая следующий состав, вес.%:

С=0,45-0,70,

Si=1,65-2,50;

Mn=0,20-0,75;

Cr=0,60-2,0;

Ni=0,15-1,0;

Мо=следы-1,0;

V=0,003-0,8;

Сu=0,10-1,0;

Ti=0,020 -0,2;

Nb=следы - 0,2;

Al=0,002-0,050;

Р=следы - 0,015;

S=следы - 0,015;

O=следы - 0,0020;

N=0,0020-0,0110;

остальное - железо и сопутствующие при выплавке примеси, при этом содержание эквивалентного углерода Ceq в стали, рассчитанное по формуле:

Ceq%=[С%]+0,12[Si%]+0,17[Mn%]-0,1[Ni%]+0,13[Cr%]-0,24[V%],

составляет от 0,80 до 1,00 вес.%, твердость стали после закалки и отпуска составляет 55 HRC или более.

Максимальный размер нитридов или карбонитридов титана, отмечаемых на глубине 1,5±0,5 мм от поверхности прутка, катанки, заготовки или пружины сечением площадью 100 мм2, составляет предпочтительно 20 мкм или менее, при этом упомянутый размер является величиной квадратного корня величины площади включений, форму которых принимали за квадрат.

Предпочтительно сталь имеет следующий состав, вес.%:

С=0,45-0,65;

Si=1,65-2,20;

Mn=0,20-0,65;

Cr=0,80-1,7;

Ni=0,15-0,80;

Мо=следы - 0,80;

V=0,003-0,5;

Сu=0,10-0,90;

Ti=0,020-0,15;

Nb=следы - 0,15;

Al=0,002-0,050;

Р=следы - 0,010;

S=следы - 0,010;

O=следы - 0,0020;

N=0,0020-0,0110;

остальное - железо и сопутствующие при выплавке примеси.

Также объектом изобретения является способ получения пружинной стали с повышенной усталостной прочностью на воздухе и в коррозионной среде и с высокой стойкостью против циклического разупрочнения, в котором сталь выплавляют в конвертере или электропечи, корректируют состав, разливают в виде блюмов или сутунок способом непрерывной разливки или в виде слитков, которые охлаждают до температуры окружающей среды, прокатывают с получением прутков, катанки или заготовок и изготавливают из них пружины, отличающийся тем, что

- сталь представляет собой указанный выше тип стали,

- блюмы, сутунки или слитки во время их затвердевания или после него подвергают охлаждению со средней скоростью 0,3°С/с в диапазоне от 1450 до 1300°С,

- прокатывают блюмы, сутунки или слитки при температуре 1200-800°С за один или два цикла нагрева и прокатки,

- прутки, катанку или заготовки или изготовленные из них пружины подвергают аустенизации при температуре от 850 до 1000°С с последующей закалкой в воду, полимер или масло и отпуском при 300-550°С для придания стали твердости 55 HRC или более.

Также объектом изобретения являются пружины из такой стали и пружины из стали, полученной указанным выше способом.

Неожиданно авторы изобретения обнаружили, что сталь со свойствами, определяемыми указанными выше составом и морфологией включений, после выплавки, разливки, прокатки, закалки и отпуска, проведенных в специальном режиме, позволяет достичь твердость свыше 55 HRC, обеспечивая превосходный компромисс между большой усталостной долговечностью на воздухе и в коррозионной среде, повышенной стойкостью против циклического разупрочнения и слабой чувствительностью к поверхностным дефектам, образовавшимся при изготовлении пружины.

Ниже изобретение подробнее поясняется описанием со ссылками на прилагаемые фигуры, на которых представлены:

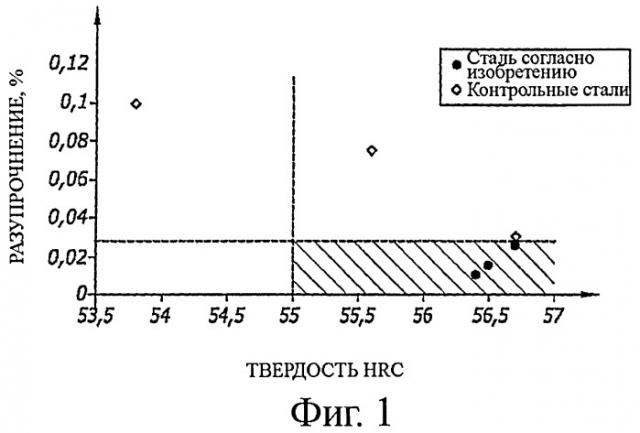

фиг.1 - результаты испытаний на твердость и стойкость против циклического разупрочнения для сталей согласно изобретению и контрольных сталей;

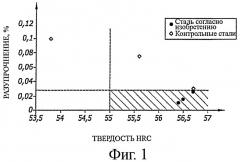

фиг.2 - результаты испытаний на усталость на воздухе в зависимости от твердости сталей согласно изобретению и контрольных сталей;

фиг.3 - результаты испытаний на ударную вязкость по Шарпи в зависимости от твердости сталей согласно изобретению и контрольных сталей;

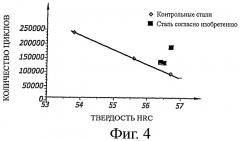

фиг.4 - результаты испытаний на усталость в коррозионной среде в зависимости от твердости сталей согласно изобретению и контрольных сталей.

Состав стали согласно изобретению должен отвечать следующим требованиям.

Содержание углерода должно составлять 0,45-0,7%. После закалки и отпуска углерод позволяет повысить прочность при растяжении и твердость стали. Если содержание углерода составляет менее 0,45%, то в температурном диапазоне, обычно применяемом в производстве пружин, ни закалка, ни отпуск не придадут высокой прочности и твердости стали согласно изобретению. С другой стороны, если содержание углерода превышает 0,7% или даже 0,65%, то крупные и очень твердые карбиды, связанные с хромом, молибденом и ванадием, могут оставаться нерастворенными во время аустенизации перед закалкой и способны существенно влиять на усталостную долговечность на воздухе, усталостную прочность в коррозионной среде, а также на вязкость. Следовательно, необходимо избегать содержание углерода свыше 0,7%. Предпочтительно, чтобы это содержание не превышало 0,65%.

Содержание кремния составляет 1,65-2,5%. Кремний является важным элементом, позволяющим достичь в своем присутствии в твердом растворе высоких показателей прочности и твердости, а также повышенных показателей эквивалентного углерода Ceq и стойкости против цикличного разупрочнения. Для получения указанных показателей прочности при растяжении и твердости стали согласно изобретению содержание кремния в ней не должно составлять менее 1,65%. Кроме того, кремний способствует, по меньшей мере, частично раскислению стали. Если содержание кремния более 2,5% или даже 2,2%, то содержание кислорода в стали вследствие термодинамики реакции может превысить 0,0020 и даже 0,0025% Это ведет к образованию оксидов разного состава, снижающих усталостную прочность на воздухе. Кроме того, при содержании кремния свыше 2,5% могут образовываться во время затвердевания и после разливки ликвации разных связанных элементов, таких, как марганец, хром и др. Эти ликвации оказывают очень неблагоприятное воздействие на усталостные свойства на воздухе и усталостную прочность в коррозионной среде. Наконец при содержании кремния свыше 2,5% происходит слишком большое обезуглероживание на поверхности прутков или катанки, предназначенных для изготовления пружин, что сказывается на эксплуатационных свойствах пружины. Поэтому содержание кремния не должно превышать 2,5%, предпочтительно 2,2%.

Содержание марганца составляет 0,20-0,75%. Марганец необходимо добавлять с учетом остаточной серы, содержание которой составляет от следов до 0,015%, в количестве, которое, по меньшей мере, в десять раз превышает содержание серы, для предупреждения образования сульфидов железа, резко снижающих прокатываемость стали. Следовательно, минимальное содержание марганца должно составлять 0,20%. Кроме того, марганец способствует упрочнению твердого раствора при закалке стали в той же мере, что и никель, хром, молибден и ванадий, что позволяет получить в стали согласно изобретению повышенные показатели прочности при растяжении и твердости и показатели эквивалентного углерода Ceq. При содержании марганца свыше 0,75% или даже 0,65% могут образоваться ликвации в сочетании с кремнием на стадии затвердевания после выплавки и разливки стали. Эти ликвации вредно сказываются на эксплуатационных свойствах стали и ее однородности. Поэтому содержание марганца в стали не должно превышать 0,75%, предпочтительно 0,65%.

Содержание хрома должно составлять 0,60-2%, предпочтительно 0,80-1,70%. Хром добавляют для получения в твердом растворе после аустенизации, закалки и отпуска высоких показателей прочности при растяжении и твердости, показателя эквивалентного углерода Ceq, а также для увеличения усталостной прочности в коррозионной среде. Для достижения этих свойств содержание хрома должно составлять не менее 0,60%, предпочтительно не менее 0,80%. При содержании свыше 2% или даже 1,7% после обработки на аустенизацию перед закалкой могут образоваться особые, крупные и очень твердые карбиды хрома в соединении с ванадием и молибденом. Такие карбиды значительно сказываются на усталостной прочности на воздухе. Поэтому содержание хрома не должно превышать 2%.

Содержание никеля составляет 0,15-1%. Никель добавляют для повышения закаливаемости стали, а также для повышения прочности при растяжении и твердости после закалки и отпуска. Поскольку никель не образует карбидов, то он способствует упрочнению стали так же, как и хром, молибден и ванадий, без образования особых, крупных и твердых карбидов, которые не растворяются при аустенизации перед закалкой и способны снижать усталостную прочность на воздухе. Также он позволяет корректировать требуемое эквивалентное содержание углерода от 0,8 до 1% в стали согласно изобретению. В качестве неокисляющегося элемента никель повышает усталостную прочность в коррозионной среде. Для достижения таких эффектов содержание никеля не должно составлять менее 0,15%. Однако при содержании более 1%, даже 0,80% никель может служить причиной очень высокого остаточного содержания аустенита, присутствие которого очень вредно для усталостной прочности в коррозионной среде. Кроме того, высокое содержание никеля значительно удорожает сталь. По этим причинам содержание никеля не должно превышать 1%, предпочтительно 0,80%.

Содержание молибдена должно составлять от следов до 1%. Как и хром, молибден повышает закаливаемость стали и ее прочность. Кроме того, он обладает низким потенциалом окисления. По этим причинам молибден оказывает положительное влияние на усталостную прочность на воздухе и в коррозионной среде. Однако при содержании свыше 1%, или даже 0,80% могут образовываться крупные и очень твердые карбиды молибдена, в известных случаях связанные с ванадием и хромом, после предшествующей закалке аустенизации. Эти особые карбиды очень вредно сказываются на усталостную прочность на воздухе. Наконец добавка молибдена свыше 1% повышает стоимость стали. Поэтому содержание молибдена не должно превышать 1%, предпочтительно 0,80%.

Содержание ванадия должно составлять 0,003-0,8%. Ванадий является элементом, повышающим закаливаемость, прочность при растяжении и твердость после закалки и отпуска. Кроме того, в сочетании с азотом ванадий позволяет образовывать большое количество мелких нитридов ванадия или субмикроскопических нитридов ванадия и титана, которые позволяют измельчать зерно и повышать показатели прочности при растяжении и твердости благодаря дисперсионному твердению. Для образования субмикроскопических нитридов ванадия и титана в целях измельчения зерна ванадий должен содержаться в минимальном количестве 0,003%. Однако этот элемент является дорогостоящим и его содержание необходимо поддерживать вблизи этого нижнего предела в том случае, когда требуется компромисс между стоимостью выплавки и измельчением зерна. Содержание ванадия не должно превышать 0,8%, предпочтительно 0,5%, так как свыше этого значения выделение крупных и очень твердых карбидов ванадия в сочетании с хромом и молибденом может сохраниться в нерастворенном виде во время аустенизации до закалки. Это может оказать очень неблагоприятное влияние на усталостную прочность на воздухе при высоких показателях прочности и твердости стали согласно изобретению. Кроме того, добавка ванадия в количестве свыше 0,8% повышает стоимость стали.

Содержание меди должно составлять 0,10-1%. Медь является элементом, который упрочняет сталь в твердом растворе после закалки и отпуска. Следовательно, она может добавляться наряду с другими элементами, улучшающими прочность и твердость стали. Поскольку она не соединяется с углеродом, то вызывает упрочнение стали без образования крупных и твердых карбидов, ухудшающих усталостную прочность на воздухе. С точки зрения электрохимии потенциал пассивирования меди превышает тот же потенциал пассивации железа и, следовательно, она благотворно влияет на усталостную прочность стали в коррозионной среде. Для достижения таких значительных эффектов содержание меди не должно составлять менее 0,10%. Однако при содержании более 1% или даже 0,9% медь очень неблагоприятно влияет на способность стали к горячей прокатке. Поэтому содержание меди не должно превышать 1%, предпочтительно 0,90%.

Содержание титана должно составлять 0,020-0,2%. Титан добавляют в сочетании с азотом, даже углеродом и/или ванадием для образования мелких нитридов или субмикроскопических карбонитридов, обеспечивающих измельчение аустенитного зерна во время аустенизации до закалки. Следовательно, он увеличивает поверхность по границам зерен в стали, что ведет к снижению количества неизбежных примесей, таких, как фосфор, выделяющихся по границам зерен. Такие межкристаллитные ликвации являются очень вредными для вязкости и усталостной прочности на воздухе в том случае, когда их количество на единицу поверхности по границам зерен велико. Кроме того, при соединении с углеродом и азотом, а также с ванадием и ниобием титан образует другие мелкие нитриды или карбонитриды, обладающие необратимым эффектом улавливания некоторых элементов, таких, как водород, образующийся при реакциях коррозии, которые могут быть чрезвычайно неблагоприятными для усталостной прочности. Для достижения высокой эффективности содержание титана не должно составлять менее 0,020%. При содержании свыше 0,2%, даже 0,15% титан может вызывать образование крупных и твердых нитридов или карбонитридов, очень неблагоприятных для усталостной прочности на воздухе. Еще более неблагоприятное влияние они оказывают на достижение высоких показателей прочности при растяжении и твердости стали согласно изобретению. По этим причинам содержание титана не должно превышать 0,2%, предпочтительно 0,15%.

Содержание ниобия должно составлять от следов до 0,2%. Ниобий добавляют для образования в сочетании с углеродом и азотом чрезвычайно мелких, субмикроскопических выделений нитридов и/или карбидов и/или карбонитридов, которые позволяют, в частности, при низком содержании (например, 0,002%) алюминия завершить измельчение аустенитного зерна при аустенизации перед закалкой. Следовательно, ниобий увеличивает поверхность по границам зерен в стали и способствует подобно титану благоприятному воздействию на предотвращение охрупчивания по границам зерен, вызываемое неизбежными примесями, такими, как фосфор, являющийся очень неблагоприятным в отношении вязкости и усталостной прочности в коррозионной среде. Кроме того, чрезвычайно мелкие выделения нитридов или карбонитридов ниобия способствуют упрочнению стали вследствие дисперсионного твердения. Однако содержание ниобия не должно превышать 0,2% или даже 0,15%, с тем, чтобы нитриды или карбонитриды сохранялись очень мелкими и чтобы обеспечивалось измельчение аустенитного зерна и исключалось образование трещин или надрывов при горячей прокатке. По этим причинам содержание ниобия не должно превышать 0,2%, предпочтительно 0,15%.

Содержание алюминия должно составлять 0,002-0,050%. Алюминий может добавляться для завершения раскисления стали и получения в стали согласно изобретению по возможности низкого содержания кислорода, во всяком случае менее 0,002%. Кроме того, в соединении с азотом алюминий способствует измельчению зерна путем образования субмикроскопических нитридов. Для выполнения обеих названных функций содержание алюминия должно составлять не ниже 0,002%. При содержании алюминия свыше 0,05% могут образовываться отдельные крупные включения или более мелкие, но твердые и неровные алюминаты в виде длинных сростков, отрицательно сказывающихся на усталостную долговечность на воздухе и на чистоту стали. Поэтому содержание алюминия не должно превышать 0,05%.

Содержание фосфора должно составлять от следов до 0,015%. Фосфор является неизбежной примесью стали. При закалке и отпуске он образует совместные ликвации с такими элементами, как хром или марганец, по прежним границам аустенитных зерен. Из-за этого происходит уменьшение сцепления по границам зерен и межзеренное охрупчивание, очень вредное для вязкости и усталостной прочности на воздухе. Эти эффекты оказывают еще более отрицательное воздействие на получение высоких показателей прочности при растяжении и твердости, требуемых в стали согласно изобретению. С целью одновременного достижения высокой прочности при растяжении и большой твердости пружинной стали, а также для хорошей усталостной прочности на воздухе и в коррозионной среде содержание фосфора должно быть по возможности низким и не превышать 0,015%, предпочтительно 0,010%.

Содержание серы составляет от следов до 0,015%. Сера является в сталях неизбежной примесью. Ее содержание должно быть по возможности низким и составлять от следов до 0,015%, предпочтительно не более 0,010%. Следовательно, необходимо исключать присутствие серы, отрицательно влияющей на усталостную прочность в коррозионной среде и на воздухе, с тем, чтобы получать высокие показатели прочности и твердости в стали согласно изобретению.

Содержание кислорода должно составлять от следов до 0,0020%. Кислород также является неизбежной примесью в сталях. В соединении с раскислителями кислород может приводить к появлению отдельных крупных, очень твердых и неровных включений или же более мелких включений в виде длинных сростков, очень неблагоприятных для усталостной прочности на воздухе. Эти эффекты являются еще более неблагоприятными для получения высоких показателей прочности при растяжении и твердости в сталях согласно изобретению. По этим причинам для оптимального компромисса между большой прочностью при растяжении, твердостью и большой усталостной прочностью на воздухе и в коррозионной среде содержание кислорода в стали согласно изобретению не должно превышать 0,0020%.

Содержание азота должно составлять от 0,0020 до 0,0110%. Азот необходимо контролировать в этом диапазоне с тем, чтобы при соединении с титаном, ниобием, алюминием или ванадием получать очень мелкие нитриды, карбиды или субмикроскопические карбонитриды в достаточном количестве, необходимом для измельчения зерна. Следовательно минимальное содержание азота должно составлять 0,0020%. Его содержание не должно превышать 0,0110% с тем, чтобы можно было исключить образование крупных и очень твердых нитридов или карбонитридов титана размером более 20 мкм, отмечаемых на глубине 1,5±0,5 мм от поверхности прутков или катанки, предназначенных для изготовления пружин. Такая глубина расположения является наиболее критической в отношении усталостного напряжения пружин. Действительно, такие нитриды или карбонитриды крупного размера оказывают очень неблагоприятное воздействие на усталостную прочность на воздухе при высоких показателях прочности и твердости сталей согласно изобретению, при этом необходимо принять во внимание, что во время проведения испытаний на усталостную прочность на воздухе разрушение пружин происходило в месте нахождения таких крупных включений, расположенных как раз вблизи поверхности пружин, как было упомянуто, в тех случаях, когда эти включения присутствовали.

Для оценки размера нитридов и карбонитридов титана считали, что включения имеют форму квадратов и допускали, что размер их стороны равен квадратному корню их поверхности.

Ниже будет описан способ изготовления пружин согласно изобретению.

Ниже приводится неограничительный пример способа выплавки стали согласно изобретению. Жидкую сталь получают либо в конвертере либо в электропечи, затем ее подвергают металлургической обработке в ковше, при которой вводятся легирующие элементы и раскислители, а также проводятся в принципе любые операции вторичной металлургии, необходимые для получения стали с составом согласно изобретению и для исключения образования сложных сульфидов или карбонитросульфидов таких элементов, как титан и/или ниобий и/или ванадий. Авторы изобретения неожиданно обнаружили, что для предупреждения образования крупных выделений во время выплавки содержание разных элементов, в частности титана, азота, ванадия и серы, должно тщательно контролироваться для соблюдения приведенных выше предельных значений. После описанной выплавки сталь разливают либо непрерывным способом с получением блюмов или сутунок либо в виде слитков. Однако для полного или по возможности полного исключения образования крупных нитридов или карбонитридов титана при затвердевании этих изделий или после него было найдено, что средняя скорость охлаждения этих изделий (блюмы, сутунки или слитки) должна составлять 0,3°С/с или более при температуре от 1450 до 1300°С. Когда на этапе затвердевания и охлаждения работают в таких условиях, то оказалось, что размер наиболее крупных нитридов или карбонитридов титана в пружинах составляет всегда менее 20 мкм. Ниже речь еще пойдет о расположении и размере этих выделений титана.

После охлаждения до температуры окружающей среды изделия с точным составом согласно изобретению (блюмы, сутунки, слитки) снова нагревают и прокатывают в температурном диапазоне 1200-800°С с получением катанки или прутков за один или два прохода нагрева и прокатки. Для придания стали согласно изобретению специфических свойств прутки, катанку, заготовки и даже изготовленные из прутков и катанки пружины подвергают закалке в воду, полимер или масло после аустенизации в диапазоне температур 850-1000°С с целью получения мелкого аустенитного зерна, размер которого не превышает 9 по таблице ASTM (Американского общества по испытанию материалов). После закалки проводится специфический отпуск при температуре 300-550°С для получения требуемых высоких показателей прочности при растяжении и твердости стали, а также для исключения, с одной стороны, микроструктуры, приводящей к хрупкости при отпуске, и, с другой стороны, присутствия слишком большого количества остаточного аустенита. Было установлено, что охрупчивание при отпуске и присутствие слишком большого количества остаточного аустенита чрезвычайно вредно сказываются на усталостную прочность стали согласно изобретению в коррозионной среде. В том случае, когда пружины были изготовлены из прутков, не прошедших термообработку, или из катанки или заготовок, полученных из таких прутков, упомянутым видам обработки (закалке и отпуску) должны подвергаться сами пружины в описанных выше условиях. Если же пружины изготовлены холодной штамповкой, то до изготовления пружин указанным видам термообработки могут подвергаться прутки, катанка или заготовки, полученные из этих прутков.

Хорошо известно, что твердость стали определяется не только ее составом, но также и температурой ее отпуска. Необходимо отметить, что для любого состава сплава согласно изобретению можно выбрать температуру отпуска в диапазоне промышленно применяемых температур от 300 до 550°С, при которой возможно получение требуемой минимальной твердости 55 HRC.

Поскольку нитриды и карбонитриды являются очень твердыми, то определяемый предварительно размер их зерна практически не изменяется при последующих обработках стали. Следовательно, не имеет значения тот факт, измеряется ли размер зерна в полуфабрикате (прутки, катанка или заготовки), предназначенном для изготовления пружин, или в самой пружине.

Изобретение позволяет получать пружинные стали, сочетающие в себе высокие показатели твердости и прочности при растяжении, улучшенные по сравнению с прототипом, с улучшенными усталостными свойствами на воздухе и стойкостью против разупрочнения, усталостными свойствами в коррозионной среде, по меньшей мере, эквивалентными таким свойствам стали известных марок того же назначения, или даже лучшими, и с меньшей чувствительностью к концентрациям напряжений, вызываемых поверхностными, образующимися при изготовлении пружин дефектами, благодаря добавке легирующих микроэлементов, снижению содержания остаточных элементов и контролю за химическим составом и технологической цепочкой производства стали.

Ниже изобретение поясняется с помощью примеров. В таблице 1 приведены составы стали согласно изобретению и контрольных сталей. Содержание эквивалентного углерода Ceq рассчитано по формуле:

Ceq=[С]+0,12[Si]+0,17[Mn]-0,1[Ni]+0,13[Сr]-0,24[V],

где: [С], [Si], [Mn], [Ni], [Сr], [V] - содержание каждого элемента в вес.%.

| Таблица 1 | ||||||||||||||||

| Химический состав тестируемых сталей (%) | ||||||||||||||||

| С | Si | Mn | Ni | Сr | V | Ti | Сu | Мо | No | P | S | Al | N | O | Ceq | |

| Сталь 1 согласно изобретению | 0,48 | 1,82 | 0,21 | 0,15 | 1,48 | 0,204 | 0,072 | 0,20 | 0,02 | 0 | 0,006 | 0,006 | 0,034 | 0,0051 | 0,0007 | 0,86 |

| Сталь 2 согласно изобретению | 0,58 | 1,79 | 0,22 | 0,15 | 0,98 | 0,216 | 0,073 | 0,20 | 0,03 | 0 | 0,006 | 0,008 | 0,032 | 0,0051 | 0,0007 | 0,89 |

| Сталь 3 согласно изобретению | 0,59 | 1,80 | 0,22 | 0,15 | 0,99 | 0,212 | 0,025 | 0,20 | 0,03 | 0,022 | 0,007 | 0,008 | 0,032 | 0,0066 | 0,0008 | 0,91 |

| Сталь 4 согласно изобретению | 0.48 | 2,10 | 0,21 | 0,70 | 1.50 | 0,152 | 0,069 | 0,51 | 0,03 | 0 | 0,005 | 0,005 | 0,032 | 0,0042 | 0,0008 | 0,86 |

| Сталь 5 согласно изобретению | 0,54 | 1,81 | 0,23 | 0,34 | 1,25 | 0,098 | 0,077 | 0,42 | 0,02 | 0 | 0,006 | 0,008 | 0,031 | 0,0041 | 0,0007 | 0,90 |

| Контрольная сталь 1 | 0,60 | 1,73 | 0,88 | 0,08 | 0,20 | 0,154 | 0,002 | 0,19 | 0,03 | 0,020 | 0,010 | 0,019 | 0,002 | 0,0084 | 0,0010 | 0,94 |

| Контрольная сталь 2 | 0,40 | 1,79 | 0,17 | 0,53 | 1,04 | 0,166 | 0,064 | 0,20 | 0,01 | 0 | 0,013 | 0,004 | 0,020 | 0,0034 | 0,0011 | 0,69 |

| Контрольная сталь 3 | 0,48 | 1,45 | 0,89 | 0,11 | 0,47 | 0,136 | 0,002 | 0,19 | 0,02 | 0 | 0,011 | 0,013 | 0,003 | 0,0062 | 0,0010 | 0,82 |

В таблице 2 приведены значения твердости сталей согласно изобретению и контрольных сталей в зависимости от температуры отпуска.

| Таблица 2 | ||||

| Твердость и прочность при растяжении в зависимости от температуры отпуска | ||||

| Температура отпуска,°С | Твердость HRC | Температура отпуска,°С | Твердость HRC | |

| Сталь 1 согласно изобретению | 350 | 56,9 | 400 | 55,3 |

| Сталь 2 согласно изобретению | 350 | 58,5 | 400 | 57,1 |

| Сталь 3 согласно изобретению | 350 | 59,0 | 400 | 57,2 |

| Сталь 4 согласно изобретению | 350 | 56,7 | 400 | 55,6 |

| Сталь 5 согласно изобретению | 350 | 57,6 | 400 | 55,8 |

| Контрольная сталь 1 | 350 | 57,9 | 400 | 55,1 |

| Контрольная сталь 2 | 350 | 54,2 | 400 | 52,5 |

| Контрольная сталь 3 | 350 | 54,8 | 400 | 51,3 |

В таблице 3 указана максимальная величина включений нитридов или карбонитридов титана на глубине 1,5 мм от поверхности сталей согласно изобретению и контрольных сталей, охарактеризованных выше. Также указано содержание титана в разных сталях.

Максимальный размер включений нитридов или карбонитридов титана определяли следующим образом. На глубине 1,5 мм ±0,5 мм от поверхности прутка или катанки исследовали участок площадью 100 мм2 на срезе прутка или катанки из стали данной разливки. В результате этого исследования определяли размер включения нитрида или карбонитрида титана с максимальной поверхностью при условии, что включения представляют собой квадраты и что размер каждого включения, в т.ч. включения с наибольшей поверхностью равен квадратному корню величины этой поверхности. Все включения наблюдали на срезе прутка или катанки, предназначенных для пружин, на 100 мм2 этого среза. Разливка стали происходила согласно изобретению, максимальный размер включений, наблюдавшихся на площади 100 мм2 на глубине 1,5 мм ±5 мм, составил менее 20 мкм. Соответствующие результаты, полученные на сталях согласно изобретению и на контрольных сталях, приведены в таблице 3.

В отношении испытаний контрольных сталей 1 и 3 следует отметить, что содержание титана в них составляло практически 0 и размер нитридов и карбонитридов не определяли.

| Таблица 3 | ||

| Максимальный размер наиболее крупных включений нитридов или карбонитридов титана на глубине 1,5 мм от поверхности образцов | ||

| Ti,% | Размер наиболее крупного нитрида/карбонитрида на площади 100 мм2, мкм | |

| Сталь 1 согласно изобретению | 0,072 | 11,8 |

| Сталь 2 согласно изобретению | 0,073 | 12,4 |

| Сталь 3 согласно изобретению | 0,025 | 13 |

| Сталь 4 согласно изобретению | 0,069 | 11,9 |

| Сталь 5 согласно изобретению | 0,077 | 14.1 |

| Контрольная сталь 1 | 0,002 | - |

| Контрольная сталь 2 (Испытание 1) | 0,064 | 20,8 |

| Контрольная сталь 2 (Испытание 2) | 0,064 | 29 |

| Контрольная сталь 3 | 0,002 | - |

Для контрольных сталей 1 и 3 размер включений не измеряли, так как содержание титана в них было низким и не соответствовало изобретению.

Образцы для испытаний на усталость изготовили из прутков с конечным диаметром образцов 11 мм. Приготовление образцов для испытания на усталость включало в себя черновую обработку, аустенизацию, закалку в масло, отпуск, шлифование и дробеструйную обработку. Образцы испытывали на усталость скручиванием на воздухе. Примененное касательное напряжение составило 856±494 МПа, число циклов до разрушения подсчитывалось. Испытания останавливали после 2·106 циклов, если образцы не разрушались.

Образцы для испытания на усталость в коррозионной среде были изготовлены из прутков, при этом конечный диаметр образцов составил 11 мм. Приготовление образцов для испытания на усталость включало в себя черновую обработку, аустенизацию, закалку в масло, отпуск, шлифование и дробеструйную обработку. Эти образцы испытывали на усталость в коррозионных условиях, т.е. коррозия воздействовала одновременно с усталостной нагрузкой. Усталостная нагрузка представляла собой касательное напряжение 856±300 МПа. Применявшейся коррозией служила циклическая коррозия с двумя чередующимися стадиями:

- одна стадия была влажной, на которой распыляли солевой раствор с содержанием 5% NaCl в течение 5 мин при 35°С,

- другая стадия была сухой без указанного распыления, продолжавшаяся 30 мин при температуре 35°С.

Количество циклов до разрушения считалось усталостной долговечностью в коррозионной среде.

Стойкость против разупрочнение определяли испытанием в виде циклического сжатия цилиндрических образцов. Диаметр образцов составлял 7 мм, высота - 12 мм, образцы изготовлены из стальных прутков.

Изготовление образцов для испытания на разупрочнение включало в себя черновую обработку, аустенизацию, закалку в масло, отпуск и конечное тонкое шлифование. До начала испытания произвели точный замер высоты образца с применением компаратора, обладающего точностью до 1 мкм. Применили предварительную нагрузку для модулирования предварительного напряжения пружин, при этом предварительным напряжением служило усилие сжатия 2200 МПа.

Затем провели цикл усталостной нагрузки. Это нагружение составило 1270±730 МПа. Уменьшение высоты образца замеряли при проведении количества циклов, достигавших 1 миллион. В конце испытания общее разупрочнение определяли сравнением точно измеренной полученной высоты с начальной высотой, при этом стойкость против разупрочнения была тем выше, чем меньше было уменьшение начальной высоты в процентах.

Результаты испытаний на усталость, а также на усталость в коррозионной среде и на разупрочнение сталей согласно изобретению и контрольных сталей приведены в таблице 4.

| Таблица 4 | |||||

| Результаты испытаний на усталость, а также на усталость в коррозионной среде и на разупрочнение | |||||

| Твердость HRC | Прочность при растяжении, МПа | Усталостная долговечность, количество циклов | Усталостная долговечность в коррозионной среде, количество циклов | Разупрочнение, % | |

| Сталь 1 согласно изобретению | 56,7 | 2129 | 1742967 | 192034 | 0,025 |

| Сталь 2 согласно изобретению | 56,4 | 2106 | >2000000 | 138112 | 0,01 |

| Сталь 3 согласно изобретению | 56,5 | 2118 | >2000000 | 135562 | 0,015 |

| Сталь 4 согласно изобретению | 56,9 | 2148 | >2000000 | 202327 | 0,025 |

| Сталь 5 согласно изобретению | 57,0 | 2156 | >2000000 | 139809 | 0,025 |

| Контрольная сталь 1 | 56,7 | 2131 | 514200 | 96672 | 0,03 |

| Контрольная сталь 2 | 53,8 | 1898 | 217815 | 241011 | 0,10 |

| Контрольная сталь 3 | 55,6 | 2062 | 301524 | 150875 | 0,075 |

Из приведенных таблиц следует, что контрольные стали оказались неудовлетворительными, в частности, по следующим причинам.

В контрольной стали 1, в частности, содержание серы было слишком большим для достижения компромисса между усталостной прочностью на воздухе и усталостной прочностью в коррозионной среде. Кроме того содержание марганца в ней было слишком большим, что привело к ликвациям, вредным для однородности стали и усталостной прочности на воздухе.

Содержание углерода и эквивалентного углерода в контрольной стали 2 было слишком низким для достижения большой твердости. Ее про