Способ организации рабочего процесса ракетного двигателя малой тяги

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике, а более конкретно, к способам организации рабочего процесса в ракетном двигателе малой тяги на несамовоспламеняющихся компонентах топлива. Способ организации рабочего процесса в камере ракетного двигателя малой тяги заключается в подаче несамовоспламеняющихся компонентов в камеру посредством тангенциальных подводов окислителя и струйных форсунок горючего, получении закрученного потока газообразного окислителя и факела распыла горючего с последующим смесеобразованием, подаче топливной смеси в полость воспламенения, поджигании ее и сжигании в объеме камеры сгорания, при этом одни струи окислителя тангенциальных подводов до превращения их в закрученный поток сталкивают со струями горючего, другими эжектируют топливную смесь в полость воспламенения из приосевой зоны, затем ее поджигают и подают продукты сгорания в камеру со сверхзвуковой скоростью и по достижении в камере рабочего давления продувают полость воспламенения газообразным окислителем из периферии закрученного потока к приосевой зоне, а в камере сгорания образуют тангенциальный и тороидальный вихри продуктов смесеобразования и горения. Изобретение обеспечивает повышение удельного импульса тяги двигателя и ресурса двигателя. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к ракетно-космической технике, а более конкретно, к способам организации рабочего процесса в ракетном двигателе малой тяги на несамовоспламеняющихся компонентах топлива. Изобретение может быть также использовано в авиационной технике и агрегатах промышленной энергетики.

Известен ракетный двигатель на несамовоспламеняющихся компонентах топлива (патент US 3712059, кл. 60-258), рабочий процесс которого организован столкновением конуса распыла горючего и струй окислителя, подаваемых в камеру сгорания центробежной и струйными форсунками соответственно, электрическим воспламенителем и регенеративным охлаждением стенок камеры сгорания.

Струи окислителя направляют на внутреннюю стенку камеры сгорания и создают пристеночный слой внутреннего охлаждения. Горючее подают в камеру сгорания в виде конуса распыла и сталкивают с окислительным пристеночным слоем внутреннего охлаждения. В результате столкновения конуса распыла горючего и окислительного пристеночного слоя внутреннего охлаждения образуется топливная смесь. Топливную смесь приосевой зоны обратными вихрями внутри конуса распыла горючего направляют в камеру закручивания горючего к воспламенителю и поджигают плазменным потоком окислителя, истекающим из системы воспламенения. Высокотемпературные продукты сгорания истекают из камеры закручивания горючего и поджигают топливную смесь в камере сгорания. Основные процессы смесеобразования и горения происходят на стенке камеры сгорания в месте столкновения конуса горючего и пристеночного слоя окислителя внутреннего охлаждения.

Недостатками такого способа организации рабочего процесса в ракетном двигателе являются протекание процессов смесеобразования и горения на стенке камеры сгорания и неэффективное использование ее объема, которые приводят к необходимости регенеративного охлаждения, усложняющего конструкцию корпуса камеры, и низкому совершенству процессов в камере сгорания (φβ=0,67…0,76), соответственно.

Кроме того, постоянный очаг горения внутри конуса горючего разрушает его до столкновения с окислителем и ухудшает процессы взаимодействия окислителя и горючего, дополнительно снижая эффективность смесеобразования, а отсутствие защиты воспламенителя от воздействия высокотемпературных продуктов сгорания из очага горения может привести к разрушению или закоксовыванию воспламенителя и выходу ракетного двигателя из строя.

Эти недостатки устраняются в способе воспламенения ракетного двигателя малой тяги (патент РФ 2183761 C2, опубл. 20.06.2002, бюл. №17), в котором рабочий процесс разделен на предварительный и рабочий режимы. На предварительном режиме с целью зажигания компонентов топлива и запуска рабочего процесса горючее и окислитель подают в воспламенительное устройство, а на рабочем режиме расход горючего переключают непосредственно в камеру сгорания, отключают воспламенительное устройство и продолжают рабочий процесс.

В этом ракетном двигателе малой тяги процесс смесеобразования на предварительном режиме организован взаимодействием струй горючего и закрученного потока окислителя в реакционной полости. На рабочем режиме процесс смесеобразования осуществляется в камере сгорания взаимодействием конуса распыла горючего и закрученного потока окислителя.

На предварительном режиме горючее впрыскивают в полость горючего струйными форсунками, смешивают с окислителем осевого вихревого обратного потока из реакционной полости, организованного шнекоцентробежной форсункой, и создают топливную смесь, которая распространяется как в воспламенительное устройство, так и в камеру сгорания. Топливную смесь в воспламенительном устройстве зажигают электрической свечой, процесс горения распространяется в реакционную полость, и высокотемпературные продукты сгорания истекают в камеру сгорания.

После зажигания компонентов топлива в реакционной полости и получения устойчивого очага горения отключают воспламенительное устройство, а расход горючего переключают на подачу непосредственно в камеру сгорания. Закрученный поток окислителя, истекающий из реакционной полости, сталкивают в камере сгорания с закрученным центробежной форсункой потоком горючего с образованием топливной смеси. Полученную топливную смесь поджигают высокотемпературными продуктами сгорания предварительного режима, истекающими из реакционной полости совместно с окислителем. Начинается рабочий режим ракетного двигателя малой тяги.

Такая организация рабочего процесса обеспечивает эффективную теплозащиту стенок камеры сгорания и сопла горючим, организованным центробежной форсункой. Воспламенительное устройство выключается после запуска рабочего процесса и не используется на рабочем режиме ракетного двигателя малой тяги.

Однако для качественного перемешивания закрученных потоков окислителя и горючего при отсутствии механизмов интенсификации процессов смесеобразования, особенно в случае применения газообразного окислителя, требуются значительные объемы камер сгорания. Поэтому таким способом организации рабочего процесса трудно обеспечить высокое совершенство процессов в ракетных двигателях малой тяги, объем камер сгорания которых исчисляется кубическими сантиметрами.

Недостатками такого способа организации рабочего процесса являются также сложность управления, заключающаяся в необходимости придерживаться строгой последовательности подачи горючего в определенные гидравлические тракты камеры, а также необходимость в дополнительных агрегатах, элементах, системах управления этими процессами, их связанность с системой управления работой ракетного двигателя малой тяги в целом.

Кроме того, особо важным недостатком является превращение полости подачи горючего, в т.ч. ее гидравлического тракта и воспламенительного устройства после его отключения, а также гидравлического тракта центробежной форсунки горючего до переключения расхода горючего в камеру сгорания в тупиковые. Вследствие этого на предварительном режиме из камеры сгорания в гидравлические тракты центробежной форсунки горючего могут быть занесены твердые и смолообразные фракции продуктов сгорания. На рабочем режиме такие же фракции могут быть занесены из реакционной полости и камеры сгорания в полости подачи горючего, ее гидравлический тракт и воспламенительное устройство. Твердые и смолообразные фракции продуктов сгорания, оседая на рабочих элементах свечи, ухудшают условия искрообразования, а проникая в тракты горючего, засоряют калиброванные каналы центробежной и струйных форсунок.

Все эти недостатки снижают удельный импульс тяги, надежность процесса воспламенения и работоспособность ракетного двигателя малой тяги в целом при последующих включениях.

Известен также ракетный двигатель малой тяги с устройством для воспламенения компонентов топлива в камере сгорания (патент РФ 2183763 С2, опубл. 20.06.2002, бюл. №17), в котором способ организации рабочего процесса заключается в подаче газообразного окислителя в виде закрученного потока, распыливании горючего струями вблизи осевой зоны газового вихря, подводе топливной смеси в полость воспламенения, последующем ее воспламенении и поджоге топливной смеси в объеме реакционной полости.

Смесеобразование организовано в полости подачи горючего путем перемешивания горючего, впрыскиваемого в эту полость струйными форсунками, и окислителя приосевой вихревой зоны обратного тока, созданной шнекоцентробежной форсункой и распространяющейся из реакционной полости. В результате в полости подачи горючего образуется топливная смесь, которая имеет возможность протекать в подсвечную полость через центральное и периферийные отверстия в перегородке.

При подаче импульсов электрического тока на электроды свечи топливная смесь в подсвечной полости воспламеняется, продукты воспламенения через центральное отверстие в перегородке выбрасываются в реакционную полость смесительного элемента, поджигая находящуюся в ней топливную смесь. Высокотемпературные продукты сгорания из реакционной полости через пережатое сечение истекают в камеру сгорания.

Такой способ организации рабочего процесса обеспечивает эффективную теплозащиту стенок камеры сгорания и сопла. Но недостаток окислителя, поступающего из реакционной зоны только за счет обратных токов в приосевой зоне, при отсутствии механизмов интенсификации процесса смесеобразования приводит к переобогащению горючим топливной смеси около системы воспламенения и затрудненному воспламенению. Кроме того, переобогащение топливной смеси в приосевой зоне снижает эффективность процессов горения в реакционной полости и ухудшает совершенство процессов в камере сгорания. Эти недостатки в конечном счете приводят к снижению удельного импульса тяги ракетного двигателя малой тяги в целом.

Основным недостатком такого способа организации рабочего процесса является близость зоны разрушения струй горючего к свече и постоянный подвод к ней продуктов смесеобразования из реакционной полости, которые приводят к наличию очага горения в полости подачи горючего и, соответственно, в подсвечной полости как при запуске ракетного двигателя малой тяги, так и после выхода его на рабочий режим. При соотношении компонентов топлива меньше расчетного может произойти интенсивное сажеобразование и закоксовывание полости подачи горючего и, соответственно, подсвечной полости твердыми и смолообразными фракциями продуктов сгорания, а при соотношении больше расчетного - перегрев и разрушение системы воспламенения, в т.ч. свечи. И то и другое приводит к снижению ресурса работы и срока службы системы воспламенения и, соответственно, к снижению ресурса и срока службы ракетного двигателя малой тяги в целом.

Задачей настоящего изобретения является устранение вышеуказанных недостатков и организация рабочего процесса, обеспечивающего надежное воспламенение компонентов топлива во время запуска, отключение системы воспламенения после выхода на рабочий режим, эффективные процессы смесеобразования и горения, теплозащиту стенок камеры сгорания, сопла, огневого днища и рабочих элементов воспламенителя и повышение удельного импульса тяги ракетного двигателя малой тяги на несамовоспламеняющихся компонентах топлива.

Решение задачи заключается в том, что для организации рабочего процесса ракетного двигателя малой тяги подают несамовоспламеняющиеся компоненты топлива в камеру посредством тангенциальных подводов окислителя и струйных форсунок горючего, получают закрученный поток окислителя и факел распыла горючего с последующим смесеобразованием, подают топливную смесь в полость воспламенения, поджигают и сжигают ее в объеме камеры сгорания. Согласно изобретению одни струи окислителя тангенциальных каналов до превращения их в закрученный поток сталкивают со струями горючего, другими эжектируют топливную смесь в полость воспламенения из приосевой зоны, затем ее поджигают и подают продукты сгорания в камеру со сверхзвуковой скоростью и по достижении в камере рабочего давления продувают полость воспламенения газообразным окислителем из периферии закрученного потока к приосевой зоне.

Кроме того, в камере сгорания образуют тангенциальный и тороидальный вихри продуктов смесеобразования и горения.

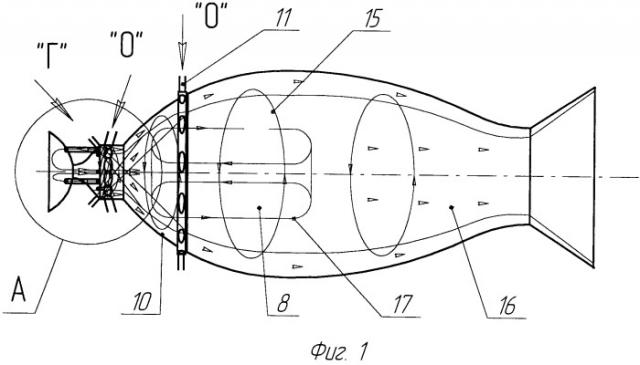

Предлагаемый способ организации рабочего процесса в камере ракетного двигателя малой тяги схематически показан на фиг.1-6 прилагаемого чертежа.

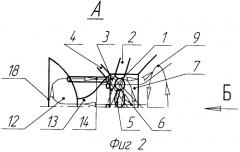

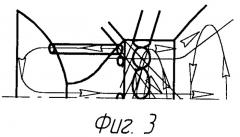

На фиг.1 приведена общая схема способа организации рабочего процесса в камере ракетного двигателя малой тяги. На фиг.2 и 3 схематически показаны процессы подачи топливной смеси под воспламенитель при запуске и продувке полости воспламенения окислителем после выхода ракетного двигателя малой тяги на рабочий режим соответственно. На фиг.4 представлена схема подачи струй окислителя и горючего в камеру и их взаимосвязь с элементами подачи топливной смеси под воспламенитель и продувки полости воспламенения. На фиг.5 раскрыто взаимодействие струи окислителя до перехода в закрученный поток со струей горючего и образование факела распыла горючего. На фиг.6 показана струя окислителя, обеспечивающая эжектирование и продувку полости воспламенения, и его взаимодействие с периферийным каналом.

На схемах изображены струи окислителя 1, истекающие из тангенциальных подводов 2 (фиг.2, 4, 5, 6), и струи горючего 3, подаваемого через струйные форсунки 4 (фиг.2, 4, 5). Струи окислителя образуют закрученный поток 5, а совместно со струями горючего 3 - факел распыла 6. Из камеры закручивания 7 поток окислителя поступает в камеру сгорания 8 в виде закрученного потока 9 (фиг.2). Профилированное огневое днище 10 способствует образованию тороидального вихря в камере сгорания, а тангенциальные подводы 11 создают закрученный поток окислительной завесы. Готовая топливная смесь поступает в полость воспламенения 12 через центральный профилированный канал 13, а из полости 12 обратно в камеру закручивания 7 через периферийные каналы 14. Газовый вихрь 15 вращается вокруг оси камеры сгорания 8 и организует тепловую защиту огневого днища 10, стенок камеры сгорания и сопла 16. Тороидальный вихрь 17 формирует ядро горения.

Способ организации рабочего процесса осуществляется следующим образом. Струи окислителя 1 (фиг.2, 4, 5, 6) подают в камеру тангенциальными подводами 2, а струи горючего 3 (фиг.2, 5) - струйными форсунками 4. Струи окислителя 1 до их перехода в закрученный поток 5 сталкивают со струями горючего 3 и образуют топливную смесь в виде факела распыла 6. Закрученный поток окислителя 5 из камеры закручивания 7 подают в камеру сгорания 8 в виде закрученного потока окислителя 9. Топливная смесь приобретает в закрученном потоке окислителя 9 дополнительное вихревое движение и совместно с этим потоком поступает в камеру сгорания 8. При этом окислитель находится на периферии топливной смеси. Окислитель и топливную смесь дополнительно закручивают в камере сгорания 8 на профилированном огневом днище 10 с образованием тороидального вихря, а вокруг оси камеры сгорания - закрученным тангенциальными подводами 11 потоком окислителя завесы.

Часть топливной смеси, полученной в процессе смесеобразования, направляют из приосевой зоны закрученного потока окислителя 5 в полость воспламенения 12 через центральный профилированный канал 13 путем понижения давления в полости 12 за счет эжекции топливной смеси из периферийных каналов 14 струями окислителя 1. После зажигания топливной смеси и достижения устойчивого горения в камере сгорания 8 часть окислителя из периферии закрученного потока окислителя 5 подают в полость воспламенения 12 через периферийные каналы 14 и вытесняют топливную смесь и продукты горения из полости воспламенения 12 в приосевую зону закрученного потока 5.

Процессы смесеобразования и горения компонентов топлива начинаются с момента столкновения струй окислителя 1 и горючего 3. Струя окислителя 1 до перехода в закрученный поток 5 имеет максимальную скорость, достигающую для газообразного окислителя скорости звука и выше, и, соответственно, максимальное количество движения. В связи с этим интенсивность воздействия струи окислителя 1 на боковую поверхность струи горючего 3 максимальная. Струя горючего 3 под воздействием струи окислителя 1 превращается в факел распыла 6. Скорость окислителя в закрученном потоке 5 меньше, чем в струе 1, и интенсивность воздействия окислителя на факел распыла 6 снижается. Однако этого воздействия достаточно для дополнительного разрушения непрореагировавших крупных капель горючего и придания им вихревого движения вокруг оси камеры сгорания 8. Благодаря приобретенному вихревому движению, которое увеличивает время контакта горючего с окислителем, капли полностью выгорают в закрученном потоке окислителя 9, не достигая стенок камеры сгорания, в результате чего обеспечивается высокая полнота сгорания горючего, повышается совершенство процессов в камере сгорания и достигается увеличение удельного импульса тяги ракетного двигателя малой тяги.

Внутреннее охлаждение стенок камеры организуется пристеночным слоем закрученного потока окислителя 9, не прореагировавшего с горючим, и закрученного тангенциальными подводами 11 потока окислителя завесы.

Два закрученных тангенциальными подводами 2 и 11 потока окислителя образуют в камере сгорания 8 два газовых вихря 15 и 17. Первый вихрь 15 вращается вокруг оси и организует теплозащиту огневого днища 10, стенок камеры сгорания 8 и сопла 16, а также равномерное распределение продуктов смесеобразования и горения по окружности. Второй вихрь 17 - тороидальный - вращается, двигаясь на периферии от камеры закручивания 7 вдоль поверхности огневого днища 10 в сторону сопла 16, а по оси камеры сгорания 8 со стороны сопла 16 в сторону камеры закручивания 7. Тороидальный вихрь 17 формирует ядро горения, перемещая продукты смесеобразования и неполного горения по оси камеры сгорания 8 к камере закручивания 7 и интенсифицируя процессы смесеобразования. Эти два газовых вихря, взаимодействуя друг с другом, образуют эффективное ядро горения по оси камеры и пристеночный слой окислителя внутреннего охлаждения камеры сгорания 8 и огневого днища 10. Кроме того, тороидальный вихрь участвует в процессе воспламенения компонентов топлива, подводя мелкодисперсное распыленное горючее из камеры сгорания 8 к системе воспламенения.

Способ организации рабочего процесса реализует два режима работы: режим зажигания топливной смеси и режим продувки полости воспламенения 12. На режиме зажигания в полости 12 происходят процессы воспламенения и горения поступившей из приосевой зоны закрученного потока окислителя 5 топливной смеси. Продукты горения из полости воспламенения 12 истекают через осевой профилированный канал 13 в приосевую зону закрученного потока окислителя 5 и поджигают в ней топливную смесь. На режиме продувки доступ топливной смеси в полость воспламенения 12 отсекается подачей окислителя из периферии закрученного потока 5 (фиг.3) через периферийные каналы 14. Процессы воспламенения и горения в полости воспламенения 12 прекращаются, а система воспламенения исключается из рабочего процесса.

Режимы работы системы воспламенения определяются процессом смесеобразования и базируются на особенностях рабочего процесса ракетного двигателя малой тяги. Рабочий процесс ракетного двигателя малой тяги включает в себя переходный процесс набора тяги, установившийся процесс поддержания рабочей тяги и процесс последействия. Система воспламенения исполняет свои функции во время переходного процесса набора тяги. Для обеспечения ее надежной работы используются происходящее по мере набора тяги изменение давления в камере сгорания и физические процессы при смесеобразовании. Наиболее удобным рабочим телом для автоматического управления подачей топливной смеси под воспламенитель является газообразный окислитель, скорость истечения которого из форсуночных элементов зависит от текущего давления в камере сгорания.

Во время набора тяги давление в камере сгорания 8 растет от давления окружающей среды (космического вакуума) до рабочего давления (до 1 МПа) и расход окислителя через форсуночные элементы изменяется от «броскового» расхода в процессе набора тяги до установившегося рабочего расхода после выхода ракетного двигателя малой тяги на рабочий режим. «Бросковый» расход реализуется из-за сверхзвукового перепада на тангенциальных подводах 2, при этом струи окислителя 1 имеют сверхзвуковую скорость, особенно в начале рабочего процесса при давлении в камере сгорания, равном давлению внешней среды (космического вакуума). Вследствие эжектирующего эффекта из-за высокой скорости струй окислителя 1 до перехода их в закрученный поток 5 давление на периферийных каналах 14 меньше, чем давление в приосевой зоне закрученного потока 5. В результате чего происходит массоперенос топливной смеси из приосевой зоны на периферию закрученного потока 5 через полость воспламенения 12 и периферийные каналы 14. При рабочем расходе перепад на тангенциальных подводах 2 обычно задается дозвуковой и скорость окислителя в струях 1 реализуется, соответственно, дозвуковая. Из-за низкой скорости струй 1 давление на периферийных каналах 14 выше, чем давление в приосевой зоне закрученного потока 5. В этом случае массоперенос в системе воспламенения происходит от периферии закрученного потока 5 к его приосевой зоне через периферийные каналы 14 и полость воспламенения 12.

При включении ракетного двигателя малой тяги рабочий процесс начинается с подачи в камеру струй окислителя 1 тангенциальными подводами 2, струй горючего 3 струйными форсунками 4, окислителя завесы тангенциальными подводами 11 и запуска воспламенителя 18.

Одни струи окислителя 1 сталкиваются со струями горючего 3 и образуют в камере сгорания 8 топливную смесь, другие эжектируют мелкодисперсную топливную смесь из приосевой зоны закрученного потока 5 в полость воспламенения 12 под рабочий элемент воспламенителя 18 через осевой профилированный канал 13 посредством периферийных каналов 14. При этом все струи окислителя 1 завихряются в камере закручивания 7, и окислитель вместе с топливной смесью в виде закрученного потока 9 направляются в камеру сгорания 8. В камере сгорания 8 закрученный поток окислителя 9 и закрученный тангенциальными подводами 11 окислитель завесы организуют теплозащиту стенок камеры, интенсифицируют процессы смесеобразования и распределяют продукты смесеобразования в объеме камеры сгорания.

Топливная смесь, занесенная под воспламенитель 18 на режиме «эжекции», зажигается и выбрасывается через осевой профилированный канал 13 обратно в приосевую зону закрученного потока 5 в виде сверхзвукового высокотемпературного потока продуктов сгорания. Сверхзвуковой высокотемпературный поток продуктов сгорания, дополнительно интенсифицируя процессы смесеобразования, поджигает сначала топливную смесь, находящуюся в приосевой зоне закрученного потока 5, а затем процесс горения распространяется в камеру сгорания 8. Ракетный двигатель малой тяги выходит на рабочий режим.

После достижения в камере сгорания 8 рабочего давления эжектирование топливной смеси в полость воспламенения 12 из приосевой зоны закрученного потока 5 посредством периферийных каналов 14 прекращается, воспламенитель 18 выключается, а газообразный окислитель из периферии закрученного потока 5 через периферийные каналы 14 направляется в полость воспламенения 12. Происходит продувка этой полости газообразным окислителем, который вытесняет остатки продуктов сгорания и топливную смесь из полости воспламенения 12 через осевой профилированный канал 13 в приосевую зону закрученного потока 5 и одновременно охлаждает рабочие элементы системы воспламенения, в т.ч. воспламенителя 18. Продувка и охлаждение рабочих элементов воспламенителя 18 продолжается в течение всего времени огневой работы рабочего процесса ракетного двигателя малой тяги.

Прекращение рабочего процесса и останов ракетного двигателя малой тяги производится отсечкой подачи компонентов топлива в камеру.

При повторном включении ракетного двигателя малой тяги вышеописанный рабочий процесс повторяется вновь.

Экспериментальными исследованиями двух опытных образцов ракетного двигателя малой тяги с тягой 200 Н, в которых реализован предлагаемый способ организации рабочего процесса в камере, доказана эффективность изобретения. На обоих ракетных двигателях малой тяги показана возможность получения удельного импульса тяги более 3000 м/с при удовлетворительном тепловом состоянии их конструкции, один ракетный двигатель малой тяги прошел ресурсные огневые испытания в объеме 1,3·105 вкл. без единого отказа, т.е. получено стопроцентное зажигание в течение ресурса работы по включениям. Отсутствие отказов в процессе ресурсных испытаний доказывает работоспособность принципа эжекции топливной смеси под воспламенитель и надежность зажигания топливной смеси в камере сгорания. Измерениями поля давления в камере сгорания на рабочем режиме показано, что давление в полости воспламенения ниже, чем давление на стенке огневого днища (разность давлений составляет до 2,5 кгс/см2), а т.к. давление на стенке камеры закручивания из-за центробежных сил закрученного потока выше, чем давление в камере сгорания, то перепад давления на периферийных каналах еще выше, что свидетельствует о наличии расхода окислителя через периферийные каналы и продувки системы воспламенения окислителем из камеры закручивания центробежной форсунки на рабочем режиме.

1. Способ организации рабочего процесса в камере ракетного двигателя малой тяги, заключающийся в подаче несамовоспламеняющихся компонентов в камеру посредством тангенциальных подводов окислителя и струйных форсунок горючего, получении закрученного потока газообразного окислителя и факела распыла горючего с последующим смесеобразованием, подаче топливной смеси в полость воспламенения, поджигании ее и сжигании в объеме камеры сгорания, отличающийся тем, что одни струи окислителя тангенциальных подводов до превращения их в закрученный поток сталкивают со струями горючего, другими эжектируют топливную смесь в полость воспламенения из приосевой зоны, затем ее поджигают и подают продукты сгорания в камеру со сверхзвуковой скоростью и по достижении в камере рабочего давления продувают полость воспламенения газообразным окислителем из периферии закрученного потока к приосевой зоне.

2. Способ организации рабочего процесса в камере ракетного двигателя малой тяги по п.1, отличающийся тем, что в камере сгорания образуют тангенциальный и тороидальный вихри продуктов смесеобразования и горения.