Устройство измерения размера детали

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для измерения в широком диапазоне наружных и внутренних размеров деталей и узлов, где требуется высокая точность измерений. Устройство измерения размера детали содержит пневматический измеритель допуска линейного размера детали с информационным выходом и байпас измерителя с расположенным в нем дросселем, подключенные входами питания к линии давления, выходами - к дросселю сброса в атмосферу и измерительному соплу. При этом измеритель допуска линейного размера детали выполнен в виде струйного преобразователя аналогового сигнала измерения в частотный сигнал импульсов давления, изменяющийся в зависимости от размера контролируемой детали, регистрируемый датчиком давления с частотным выходом. Технический результат - повышение точности измерения. 2 ил.

Реферат

Устройство измерения линейного размера детали относится к области технологии изготовления деталей различной формы в машиностроительной промышленности.

Изобретение относится к измерительной технике и может быть использовано для измерения в широком диапазоне наружных и внутренних размеров деталей и узлов, где требуется высокая точность измерений.

Известны устройства измерения допуска линейного размера детали, содержащие в конструкции ротаметр. [1] Измерительные приборы в машиностроении. Под ред. Г.Д.Бурду - на и Б.А.Тайца. Машиностроение. М. 1964, с.242, а также оснастка - пробки пневматические для отверстий диаметром от 3 до 160 мм. (ГОСТ 14864-78) и Скобы с отсчетным устройством. (ГОСТ 11098-75).

Недостатками таких устройств являются зависимость от пневматической сети, большие габариты, сложность в настройке, невысокая точность измерения и визуальный отсчет показаний измерения, в который может входить ошибка наблюдения, а при применении пневматических пробок и скоб требуется большая номенклатура.

Известны устройства измерения линейного размера детали с индикацией измерения на электронном табло, например прибор активного контроля для внутришлифовальных станков БВ-4307 фирмы ОАО «НИИизмерения» или аналог - прибор «Унивар» фирмы «Марпосс» (Италия), имеющий сложное преобразование механической величины в электронную с выводом на экран, ограниченный диапазон измерения от 10 до 200 мм и ценой деления шкалы 1 и 10 мкм [www.micron.ru].

Наиболее близким техническим решением, принятым за прототип, является длинномер Аэротест-Р [2] В.М.Мурашов. Пневматический длинномер высокого давления ротаметрического типа (ротаметр) Аэротест-Р // Датчики и системы №12-2005.

Устройство измерения размера детали содержит пневматический индикатор допуска линейного размера детали с информационным выходом и байпас индикатора с расположенным в нем дросселем, подключенные входами питания к линии давления, пневмовыходами к дросселю сброса в атмосферу и измерительному соплу.

Устройство имеет следующие недостатки:

- крупные габариты до 0,5 м и массу до 5 кг;

- необходимость выдерживания вертикальной оси трубки ротаметра в угловых пределах для сохранения заданной точности измерения;

- точность измерения не лучше 0,5…2,5%;

- неразрывная зависимость качества изготовления стеклянной ротаметрической трубки и точности измерения допуска линейного размера;

- строгое соблюдение размера конусности трубки ротаметра, например 1:1000, полученной в результате многолетней отработки технологии литья стекла при ее изготовлении;

- ограниченный минимальный диапазон измерения до 10 мкм;

- ограниченный набор изменения диапазонов измерения 10…400 мкм;

- возможность искажения результатов измерения при наличии на поплавке ротаметра посторонних предметов при достаточной малой массе поплавка равной 0,06 г;

- необходимость поддержания прибора в стерильном состоянии, которая осложняется крупными габаритами;

- необходимость использования в работе большого давления пневмосети, более 2 кг/см2.

Для устранения перечисленных недостатков предлагается устройство измерения размера детали, содержащее пневматический индикатор допуска линейного размера детали с информационным выходом и байпас индикатора с расположенным в нем дросселем, подключенные входами питания к линии давления, выходами - к дросселю сброса в атмосферу и измерительному соплу, в котором индикатор допуска линейного размера детали выполнен в виде преобразователя аналогового сигнала измерения в частотный сигнал импульсов давления, регистрируемый датчиком давления с частотным выходом.

Предложенное устройство имеет следующие преимущества.

Расширенный диапазон измерения допуска размера до 500 мкм, точность измерения может достигать 0,1 мкм, малые габариты индикатора (100×50×50 мм) и масса (до 0,5 кг), возможна автономность по питанию от запасного баллона сжатого воздуха, положение индикатора не зависит от положения в пространстве, энергосберегающие режимы измерения при низком давлении питания до 10 кПа.

Для увеличения линейности выходной частотной характеристики устройства и расширения диапазона измерения размера детали коэффициенты расхода дросселя байпаса и преобразователя аналогового сигнала в частотный имеют близкие значения (отличие до 20%).

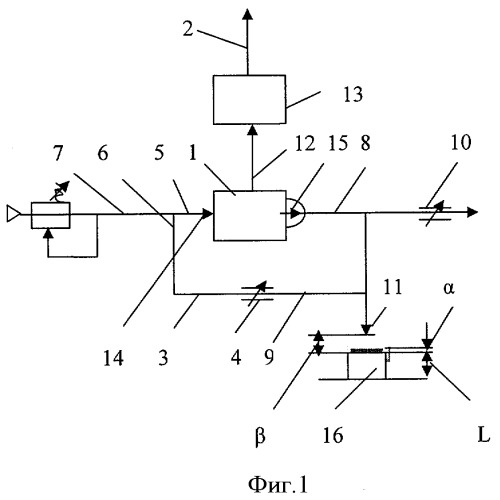

Предложенное устройство представлено на фиг.1, на которой обозначено 1 - пневматический индикатор допуска линейного размера детали, он же преобразователь аналогового сигнала давления в частотный, он же струйный генератор, 2 - информационный выход в виде частотного сигнала, 3 - байпас индикатора, 4 - дроссель байпаса, 5 - канал питания индикатора, 6 - вход в байпас, 7 - линия стабилизированного давления питания устройства, 8 - выход индикатора, 9 - выход байпаса, 10 - дроссель сброса в атмосферу, 11 - измерительное сопло, 12 - частотный выход индикатора, 13 - датчик давления с информационным частотным выходом, 14 - вход питания струйного генератора, 15 - выход (слив) струйного генератора (индикатора, преобразователя), 16 - контролируемая деталь с размером L и его допуском α.

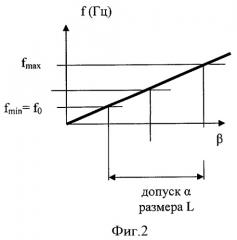

На фиг.2 изображена типовая характеристика устройства, на которой показана зависимость частоты выходного сигнала f (Гц) от изменения размера детали в пределах допуска α (например, мкм) или выходящего за его рамки.

Принцип действия устройства основан на изменении расхода воздуха, проходящего через измерительный зазор β между измерительным соплом (например, его срезом) и поверхностью контролируемой детали. При измерении контролируемого размера изменяется величина измерительного зазора и расход воздуха через него, а также показания частоты выходного сигнала индикатора. В качестве индикатора используется преобразователь расхода воздуха в частоту сигналов давления, например, струйный генератор, у которого частота колебаний струи в камере взаимодействия генератора прямо пропорциональна расходу воздуха через сопло питания.

Струйный генератор обладает свойством пропорционального увеличения частоты с увеличением расхода воздуха, что позволяет, увеличивая давление или расход воздуха в линии питания струйного генератора, увеличить частоту и, следовательно, количество импульсов N на 1 деление измеряемого размера, например, N/мм или N/мкм. Увеличенное значение частоты соответствует более меньшим линейным значениям размера контролируемой детали. Таким образом, увеличивается цена деления сигнала частоты и точность отсчета размера контролируемой детали. В процессе работы частота f выходного сигнала с увеличением измерительного зазора β будет увеличиваться.

Устройство работает следующим образом. Воздух из пневмосети через линию стабилизированного питания 7 поступает в канал 5 питания струйного генератора (индикатора), попадает через сопло 14 питания в камеру взаимодействия генератора и проходит через камеру слива 15 на выход 8 к измерительному соплу 11 и выходит в атмосферу через измерительный зазор β.

При изменении размера L контролируемой детали 16 изменяется расход воздуха, протекающего через измерительный зазор β и струйный генератор 1, в результате чего фиксируется выходная частота f, которая соответствует величине допуска α контролируемого размера L. С помощью дросселей 4 и 10, а также давлением (расходом) в линии 7 производится регулировка соответственно чувствительности и положения «0» на шкале выходного сигнала по частоте f0. Увеличение проходного сечения дросселя 4 увеличивает расход воздуха параллельно струйному генератору 1. В результате чувствительность индикатора 1 уменьшается и величины частот fmin и fmax, соответствующие границам допуска (нижняя и верхняя), сближаются, т.е. уменьшается число импульсов (разница частот fmax-fmin) между ними. При регулировании дросселя 10 часть воздуха сбрасывается в атмосферу параллельно измерительному соплу 11, что позволяет сместить границы рассортировки контролируемого размера, не меняя чувствительности между границами допуска α.

На рис.2 показано соответствие линейного размера L контролируемой детали 16, который лежит в пределах его допуска α, выраженного частотой f струйного генератора при определенной настройке давления в линии питания 7 и дросселей 4 и 10. Изменение размера L приводит к изменению частоты f, величина которого фиксируется в процессе обработки детали или в его конце. Выражение величины допуска α линейного размера детали в виде границ диапазона значений частот fmax-fmin упрощает визуальный отсчет отклонения при контроле готового изделия и в процессе его обработки.

Устройство измерения размера детали, содержащее пневматический измеритель допуска линейного размера детали с информационным выходом и байпас измерителя с расположенным в нем дросселем, подключенные входами питания к линии давления, выходами - к дросселю сброса в атмосферу и измерительному соплу, отличающееся тем, что измеритель допуска линейного размера детали выполнен в виде струйного преобразователя аналогового сигнала измерения в частотный сигнал импульсов давления, изменяющийся в зависимости от размера контролируемой детали, регистрируемый датчиком давления с частотным выходом.