Способ определения уровня затягивания резьбового соединения колонн или труб и способ затягивания резьбового соединения колонн или труб с использованием указанного способа

Иллюстрации

Показать всеИспользование: для определения уровня затягивания резьбового соединения колонн или труб при осуществлении затягивания резьбового соединения колонн или труб. Сущность: заключается в том, что определяют состояние затягивания резьбового соединения колонн или труб, включающего ниппель, имеющий внешнюю резьбовую часть, металлическое уплотнение и уплотнительный торец на внешней периферийной поверхности, и муфту, имеющую внутреннюю резьбовую часть, металлическое уплотнение и уплотнительный торец, соответствующие каждой части ниппеля на внутренней периферийной поверхности и соединяемые с ниппелем, осуществляя передачу и прием ультразвуковых волн к и от ряда участков вдоль оси резьбового соединения в, по меньшей мере, одной из частей внутренней резьбовой части, металлического уплотнения и уплотнительного торца муфты, после чего определяют интенсивности отраженных сигналов для ряда участков и сравнивают интенсивности отраженных сигналов, измеренных для ряда участков, с тем, чтобы определить хорошим или плохим является состояние затягивания резьбового соединения. Технический результат: обеспечение возможности определения уровня затягивания резьбового соединения с высокой степенью точности не только в ходе затягивания, но и после затягивания. 2 н. и 3 з.п. ф-лы, 23 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу определения уровня затягивания резьбового соединения, которое используется в качестве соединения колонн или труб, таких как трубные изделия нефтепромыслового сортамента (ТИНС), с высокой степенью точности, не только в процессе затягивания, но и после затягивания, а также к способу затягивания резьбового соединения колонн или труб с использованием указанного способа определения. В дальнейшем "колонны или трубы" упоминаются как "колонны", когда это считается целесообразным.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

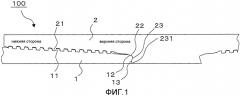

Обычно в качестве соединения для ТИНС широко применялось резьбовое соединение. На фиг.1 изображено продольное поперечное сечение, на котором схематично показано общее устройство резьбового соединения. Резьбовое соединение 100 содержит ниппель 1, имеющий внешнюю резьбовую часть 11, металлический затвор 12, уплотнительный торец 13 на внешней периферийной поверхности и муфту 2, имеющую внутреннюю резьбовую часть 21, металлический затвор 22 и уплотнительный торец 23, соответствующие каждой части ниппеля 1 на внутренней периферийной поверхности, и затягиваемые с ниппелем 1.

Внешняя резьбовая часть 11 и внутренняя резьбовая часть 21 (в дальнейшем указанные части обычно называют как "резьбовые части 11, 21") накручиваются друг на друга, выполняя функцию стягивания ниппеля 1 и муфты 2. Внешний диаметр металлического затвора 12 немного больше, чем внутренний диаметр металлического затвора 22 (данное различие упоминается как "интервал сопряжения"), при этом когда ниппель 1 стягивается с муфтой 2 благодаря интервалу сопряжения, в области контакта между обеими металлическими затворами 12 и 22 возникает поверхностное давление, и из-за указанного поверхностного давления в области контакта эффективно выполняется функция достаточного сдерживания утечки воздуха в резьбовом соединении 100. Уплотнительные торцы 13 и 23 выполняют функцию предотвращения высокого поверхностного давления в области контакта, вызывающего избыточную пластическую деформацию, которое возникает на металлических затворах 12 и 22, а также обеспечивает достаточное свинчивание при затягивании резьбового соединения 100. Кроме того, не только на металлических затворах 12 и 22, но также и на резьбовых частях 11 и 21 резьбовое соединение 100 может иметь тот же интервал сопряжения, что и металлические затворы 12 и 22 для обеспечения свинчивания резьбовых частей 11 и 21, чтобы его нельзя было легко ослабить. В данном случае уплотнительные торцы 13 и 23 также выполняют функцию ограничения интервала сопряжения резьбовых частей 11 и 21 в безопасной области, чтобы предотвратить избыточное напряжение муфты 2.

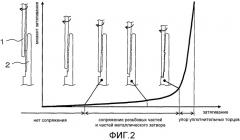

В качестве способа определения уровня затягивания резьбового соединения, имеющего вышеописанное устройство, обычно широко использовался способ контроля изменения момента затяжки, производимого при затягивании резьбового соединения (см., например, заявку на патент Японии 10-267175). Фиг.2 представляет собой пояснительный вид для пояснения известного способа определения уровня затягивания резьбового соединения. Как показано на фиг.2, поскольку затягивание резьбового соединения проходит последовательно, то из-за сопротивления трения, обусловленного сопряжением резьбовых частей 11 и 21, а также сопряжением металлических затворов 12 и 22, возникает момент затяжки. При этом из-за упора уплотнительных торцов 13 и 23 момент затяжки быстро повышается. Обычно хороший и плохой уровни затягивания резьбового соединения определяются путем контроля изменения момента затяжки оператором. Другими словами, в случае, когда момент затяжки повышается выше установленного порогового значения, на основании чего можно судить о том, что уплотнительные торцы 13 и 23 прижались друг к другу, то это позволяет определить, что затягивание резьбового соединения 100 было полностью завершено.

Однако согласно известному способу определения, показанному на фиг.2, факт сопряжения друг с другом резьбовых частей 11 и 21, сопряжения друг с другом металлических затворов 12 и 22, а также упора друг в друга уплотнительных торцов 13 и 23 невозможно определить путем независимого и относительного измерения какой-либо физической величины. По сути, это способ, основанный на раннем эмпирическом правиле, которое состоит в том, что момент затяжки возникает потому, что сопряженные части плотно сцепляются (соединяются или прижимаются) друг с другом. Момент затяжки действительно возникает, когда сопряженные части плотно сцепляются (соединяются или прижимаются) друг с другом, однако большой момент затяжки может также возникнуть в результате другого случая, например, когда резьбовые части 11 и 21 перегреты и т.п. Поэтому контролируя только изменение момента затяжки, трудно определить уровень затягивания с высокой степенью точности.

Кроме того, обычный способ определения, показанный на фиг.2, ограничен таким образом, что необходимо непрерывно контролировать момент затяжки в процессе затягивания резьбового соединения (в середине затягивания ниппеля и муфты, пока они движутся относительно друг друга). Другими словами, обычный способ определения ограничен таким образом, что уровень затягивания не может быть определен, когда ниппель и муфта останавливаются после их затягивания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в создании способа определения уровня затягивания резьбового соединения, которое используется в качестве соединения колонн, таких как ТИНС, с высокой степенью точности не только в ходе затягивания, но и после затягивания, а также способа затягивания резьбового соединения колонн с помощью способа определения.

В целях решения вышеуказанной задачи, в результате интенсивного исследования авторы настоящего изобретения получили следующие данные:

1. Поверхностное давление в области контакта между каждой частью ниппеля (внешняя резьбовая часть, металлический затвор и уплотнительный торец) и каждой частью муфты (внутренняя резьбовая часть, металлический затвор и уплотнительный торец) изменяется в соответствии с уровнями затягивания указанных сопряженных частей. В частности, когда сопряженные части ниппеля и муфты плотно сцепляются друг с другом, то по сравнению с уровнем, когда они плотно не сцеплены, поверхностное давление в области контакта может быть выше.

2. Однако изменение поверхностного давления в области контакта неодинаково по всей площади каждой части, причем поверхностное давление в области контакта локально изменяется по направлению оси резьбового соединения. В частности, при плотном сцеплении сопряженных частей друг с другом поверхностное давление в области контакта может быть локально выше по сравнению с уровнем, когда они не сцеплены плотно.

3. Поверхностное давление в области контакта и интенсивность отраженного сигнала ультразвуковой волны взаимосвязаны. В частности, интенсивность отраженного сигнала ультразвуковой волны, которая приходит из участка с высоким поверхностным давлением в области контакта, ниже, чем интенсивность отраженного сигнала ультразвуковой волны, которая приходит из участка с низким поверхностным давлением в области контакта.

Настоящее изобретение было осуществлено на основе вышеописанных данных авторов настоящего изобретения. Настоящее изобретение создает способ определения уровня затягивания резьбового соединения колонн или труб, включающего ниппель, имеющий внешнюю резьбовую часть, металлический затвор и уплотнительный торец на внешней периферийной поверхности, а также муфту, имеющую внутреннюю резьбовую часть, металлический затвор и уплотнительный торец, соответствующие каждой части ниппеля на внутренней периферийной поверхности и затягиваемые с ниппелем, при этом указанный способ включает следующие операции: передача и прием ультразвуковых волн к и от ряда участков по направлению оси резьбового соединения, по меньшей мере, в одном из внутренней резьбовой части, металлическом затворе и уплотнительном торце муфты; определение интенсивностей отраженных сигналов в ряде участков; сравнение интенсивностей отраженных сигналов, измеренных в ряде участков, с определением, является ли уровень затягивания резьбового соединения хорошим или плохим.

Согласно настоящему изобретению ультразвуковые волны передаются и принимаются к и от ряда участков по направлению оси резьбового соединения, по меньшей мере, в одной части из внешней резьбовой части, металлическом затворе и уплотнительном торце муфты, формирующей резьбовое соединение (в дальнейшем соответственно именуемой как "определяемая часть"). Как описано выше, поверхностное давление в области контакта между соответствующими частями ниппеля и соответствующими частями муфты, сопряженными с соответствующими частями ниппеля, может быть локально выше по направлению оси резьбового соединения при плотном сцеплении друг с другом, и в то же время интенсивность отраженного сигнала ультразвуковой волны, которая приходит из участка с высоким поверхностным давлением в области контакта, ниже, чем интенсивность отраженного сигнала ультразвуковой волны, которая приходит из участка с низким поверхностным давлением в области контакта. Таким образом, если ультразвуковые волны передаются и принимаются к и от ряда участков по направлению оси резьбового соединения в каждой части муфты, когда каждая часть муфты плотно сцеплена с каждой частью ниппеля, интенсивность отраженного сигнала ультразвуковой волны, которая приходит из участка, где поверхностное давление в области контакта локально выше, более низкая, и в то же время в остальных участках, где поверхностное давление в области контакта низкое, интенсивность отраженного сигнала ультразвуковой волны является высокой. С другой стороны, при неплотном сцеплении соответствующих частей муфты с соответствующими частями ниппеля, так как нет какого-либо участка, где поверхностное давление в области контакта локально выше на каждой части муфты, интенсивность отраженного сигнала ультразвуковой волны является высокой по всей площади каждой части.

Таким образом, сравнивая интенсивности отраженных сигналов, измеренные для ряда участков, можно определить хороший и плохой уровень затягивания резьбового соединения. В частности, например, измеряя интенсивности отраженных сигналов для ряда участков определяемой части, при этом если соотношение между минимальным значением и максимальным значением измеренных интенсивностей отраженных сигналов (минимальное значение/максимальное значение) не превышает установленного порогового значения, определяемая часть муфты плотно сцеплена с частью ниппеля, сопряженной с ней, таким образом можно определить, что данный уровень затягивания является удовлетворительным. С другой стороны, если соотношение между минимальным значением и максимальным значением измеренной интенсивности отраженных сигналов превышает установленное пороговое значение, определяемая часть муфты неплотно сцеплена с частью ниппеля, сопряженной с ней, таким образом можно определить, что данный уровень затягивания является неудовлетворительным (включая случай, когда затягивание не было закончено).

Согласно способу определения настоящего изобретения интенсивности отраженных сигналов, взаимосвязанные с поверхностным давлением в области контакта между каждой частью ниппеля и каждой сопряженной с ней частью муфты, определяются независимо для каждой части. Таким образом, поверхностное давление в области контакта каждой части, а также уровень затягивания каждой части может быть определен исходя из указанных измеренных интенсивностей отраженных сигналов. Согласно обычному способу контроля изменения момента затяжки точно не известно, в какой части уровень затягивания способствует изменению момента затяжки, причем существует возможность, что изменению момента затяжки может способствовать другая причина, например перегрев. Можно ожидать, что по сравнению с указанным обычным способом способ определения настоящего изобретения позволит произвести определение с высокой степенью точности. Кроме того, так как с помощью способа определения согласно настоящему изобретению можно определить уровень затягивания, исходя из поверхностного давления в области контакта (а именно на основе интенсивности отраженного сигнала ультразвуковой волны, взаимосвязанной с поверхностным давлением в области контакта), определение уровня затягивания (в середине затягивания ниппеля и муфты при их движении относительно друг друга) в процессе затягивания резьбового соединения не является существенным условием, отличным от обычного случая, при этом определение возможно не только когда ниппель и муфту затягивают, но и когда затянутые ниппель и муфта неподвижны.

Кроме того, так как способ определения согласно настоящему изобретению позволяет сравнивать интенсивности отраженных сигналов для ряда участков в одной и той же части муфты (например, ряд участков части металлического затвора муфты), способ определения согласно настоящему изобретению обладает таким преимуществом, которое состоит в том, что результат определения существенно не зависит от изменения абсолютного значения интенсивности отраженного сигнала. Абсолютное значение интенсивности отраженного сигнала варьируется в зависимости от состояния контакта ультразвукового датчика при передаче и приеме ультразвуковой волны и от состояния поверхности муфты и ниппеля и т.п., при этом согласно способу определения хорошего и плохого уровня затягивания просто на основе абсолютного значения интенсивности отраженного сигнала (например, согласно способу определения, если уровень затягивания является плохим, минимальное значение измеренной интенсивности отраженного сигнала превышает установленное пороговое значение), степень точности результата определения ухудшается. Кроме того, способ сравнения интенсивностей отраженных сигналов до и после затягивания той же части муфты (например, способ определения, является ли уровень затягивания плохим, если соотношение между минимальным значением интенсивности отраженного сигнала, которые определены после затягивания, и минимальным значением интенсивности отраженного сигнала, которые определены до затягивания, превышает установленное значение) можно также рассмотреть. Однако для того чтобы применить указанный способ, необходимо выполнить условия обнаружения, например состояние контакта ультразвукового датчика и т.п., по существу, теми же, как при определении интенсивностей отраженных сигналов до и после затягивания соответственно. Фактически очень трудно выполнить условия измерения интенсивности отраженного сигнала теми же до и после затягивания. Способ определения согласно настоящему изобретению также обладает преимуществом, состоящим в том, что достаточно определить интенсивности отраженных сигналов в процессе затягивания или после затягивания резьбового соединения, без такого ограничения, что условия измерения интенсивности отраженного сигнала должны быть одинаковыми до и после затягивания резьбового соединения.

При этом если передаваемую или принимаемую частоту ультразвуковой волны (рабочая частота при измерении) сделать чрезмерно высокой, то ультразвуковая волна с трудом проходит до ниппеля независимо от уровня затягивания каждой части муфты и сопряженной с ней частью ниппеля. Другими словами, даже если поверхностное давление в области контакта между каждой частью муфты и каждой сопряженной с ней частью ниппеля изменится, интенсивность отраженного сигнала ультразвуковой волны изменится незначительно, что является нежелательным для определения хорошего и плохого уровня затягивания. Таким образом, предпочтительно, чтобы частота передаваемой и принимаемой ультразвуковой волны составляла не более 25 МГц (наиболее предпочтительно не более 5 МГц).

Кроме того, в качестве способа передачи и приема ультразвуковых волн к и от ряда участков по направлению оси резьбового соединения, по меньшей мере, для одной части муфты, например, может быть приведен способ относительного перемещения ультразвукового датчика по направлению оси резьбового соединения.

В качестве альтернативы также можно применять способ электрического управления передачей и приемом ультразвуковой волны на каждый измерительный преобразователь ультразвукового фазированного датчика, в котором несколько преобразователей расположены в одном ряду.

Кроме того, настоящее изобретение также создает способ затягивания резьбового соединения колонн, который отличается определением хорошего и плохого уровня затягивания резьбового соединения при помощи способа определения в процессе затягивания резьбового соединения, и когда результат определения становится хорошим, затягивание резьбового соединения прекращают.

Согласно способу определения уровня затягивания резьбового соединения обеспечивается такое исключительное преимущество, которое состоит в том, что уровень затягивания резьбового соединения, используемого в качестве соединения колонн, таких как ТИНС, можно определить с высокой степенью точности не только в ходе затягивания, но и после затягивания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой поперечное сечение по направлению оси известного резьбового соединения.

Фиг.2 представляет собой вид для пояснения известного способа определения уровня затягивания резьбового соединения.

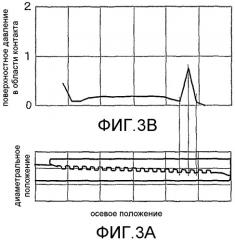

Фиг.3А, фиг.3B, фиг.3C, фиг.3D, фиг.3E иллюстрируют пример результата вычисления посредством численного моделирования, поверхностного давления в области контакта каждой части, когда каждая часть ниппеля и каждая часть муфты, формирующие резьбовое соединение, затянуты при плотном сцеплении друг с другом.

Фиг.4A и фиг.4B представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена для внутренней резьбовой части муфты.

Фиг.5A и фиг.5B представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена для металлического затвора муфты.

Фиг.6A и фиг.6B представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена для уплотнительного торца муфты.

Фиг.7 представляет собой вид для пояснения конкретного варианта способа определения, когда определяемая часть является внутренней резьбовой частью.

Фиг.8 представляет собой вид для пояснения конкретного варианта способа определения, когда определяемая часть является металлическим затвором.

Фиг.9 представляет собой вид для пояснения конкретного варианта способа определения, когда определяемая часть является уплотнительным торцом.

Фиг.10A, фиг.10B и фиг.10С представляют собой диаграммы, на которых показан пример результата определения изменения оценочного показателя при изменении уровня сцепления между каждой частью ниппеля и каждой частью муфты.

Фиг.11 иллюстрирует результат определения влияния частоты на изменение оценочного показателя.

фиг.12 представляет собой вид для пояснения конкретного варианта другого способа определения, когда определяемая часть является уплотнительным торцом.

Фиг.13A и фиг.13B представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена для уплотнительного торца муфты согласно способу, показанному на фиг.12.

Фиг.14 представляет собой диаграмму, на которой показан пример результата определения изменения оценочного показателя при изменении уровня сцепления между уплотнительным торцом ниппеля и уплотнительным торцом муфты согласно способу, показанному на фиг.12.

Фиг.15 представляет собой вид для пояснения конкретного варианта способа определения, когда определяемая часть является уплотнительным торцом.

Фиг.16A и фиг.16B представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена для уплотнительного торца муфты согласно способу, показанному на фиг.15.

Фиг.17 представляет собой диаграмму, на которой показан пример результата определения изменения оценочного показателя при изменении уровня сцепления между уплотнительным торцом ниппеля и уплотнительным торцом муфты согласно способу, показанному на фиг.15.

Фиг.18 представляет собой блок-схему, на которой схематично показана полная конструкция измерительного устройства для осуществления способа определения согласно настоящему изобретению.

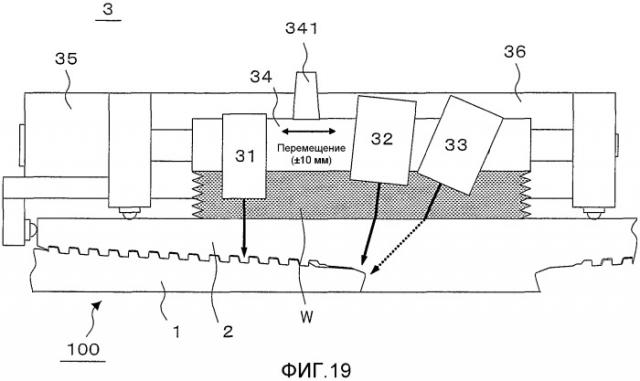

Фиг.19 представляет собой схематическую блок-схему ультразвукового сканирующего устройства, формирующего измерительное устройство.

Фиг.20A и фиг.20B иллюстрируют пример результата измерения интенсивности отраженного сигнала для металлического затвора в сопряженном состоянии при помощи измерительного устройства.

Фиг.21 представляет собой схематическую блок-схему ультразвукового сканирующего устройства согласно другому примеру.

Фиг.22A, фиг.22B и фиг.22C представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена для части металлического затвора в сопряженном состоянии путем измерения с помощью различных ультразвуковых датчиков.

Фиг.23 представляет собой диаграмму, на которой показан пример результата определения изменения оценочного показателя при изменении уровня сцепления между металлическим затвором ниппеля и металлическим затвором муфты путем измерения с помощью различных ультразвуковых датчиков.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В дальнейшем, со ссылкой на прилагаемые чертежи будет описан вариант осуществления способа определения уровня затягивания резьбового соединения колонн согласно настоящему изобретению.

Вначале будут подробно описаны данные, полученные авторами настоящего изобретения в процессе осуществления настоящего изобретения.

Авторы настоящего изобретения определили поверхностное давление в области контакта каждой части, возникающее при плотном сцеплении друг с другом соответствующих частей ниппеля 1 (внешней резьбовой части 11, металлического затвора 12 и уплотнительного торца 13) и соответствующих частей (внутренней резьбовой части 21, металлического затвора 22 и уплотнительного торца 23) муфты 2, формирующих резьбовое соединение 100, показанное на фиг.1.

Фиг.3А-3D иллюстрируют пример результата вычисления посредством численного моделирования, поверхностного давления в области контакта каждой части, когда каждая часть ниппеля и каждая часть муфты, формирующие резьбовое соединение, затягиваются при плотном сцеплении друг с другом. В частности, численное моделирование было выполнено с условием, что внешний диаметр впадины профиля резьбы внешней резьбовой части 11 немного больше, чем внутренний диаметр вершины профиля резьбы внутренней резьбовой части 21, с условием, что внешний диаметр металлического затвора 12 немного больше, чем внутренний диаметр металлического затвора 22, и с условием, что уплотнительный торец 13 ввинчивается дальше по направлению к уплотнительному торцу 23 из положения, в котором уплотнительный торец 13 первоначально прижат к уплотнительному торцу 23. Фиг.3А представляет собой вид, показывающий модель резьбового соединения, которая используется для численного моделирования. Фиг.3B представляет собой диаграмму, показывающую поверхностное давление в области контакта между внешней резьбовой частью 11 и внутренней резьбовой частью 21. Фиг.3C представляет собой вид с частичным увеличением модели резьбового соединения, которое используется для численного моделирования. Фиг.3D представляет собой диаграмму, показывающую поверхностное давление в области контакта между металлическими затворами 12 и 22. Фиг.3E представляет собой диаграмму, показывающую поверхностное давление в области контакта между уплотнительными торцами 13 и 23. На фиг.3А и фиг.3B поперечные оси совпадают друг с другом, на фиг.3C и фиг.3D поперечные оси совпадают друг с другом, и на фиг.3C и фиг.3E продольные оси совпадают друг с другом.

По результатам численного моделирования, показанного на фиг.3, были получены следующие данные А-Г:

A. Поверхностное давление в области контакта между внешней резьбовой частью 11 и внутренней резьбовой частью 21 локально выше на участке, соответствующем вершине профиля резьбы, которая является третьей от верхней стороны внутренней резьбовой части 21 (справа на странице), однако, результат вычисления поверхностного давления в области контакта ниже справа и слева от указанного участка, так как пик поверхностного давления в области контакта, возникающий в результате соединения друг с другом, может возникнуть вблизи конца соединительной части, когда широкий диапазон элементов, включающих резьбовые части, в общем случае вставляется одинаково.

Б. Поверхностное давление в области контакта между металлическим затвором 12 и металлическим затвором 22 локально выше на участке между центральной частью и торцевой частью на нижней стороне (вблизи резьбовых частей 11 и 21), однако результат вычисления поверхностного давления в области контакта ниже на других участках, так как в результате того, что металлический затвор 12 деформируется с изгибом (изгибом и сужением диаметра), так как внешний диаметр металлического затвора 12 немного больше, чем внутренний диаметр металлического затвора 22 (а именно обеспечивается интервал сопряжения), скос уплотнительной поверхности металлического затвора 12 и скос уплотнительной поверхности металлического затвора 22 не совпадают друг с другом, при этом участок между центральной частью и торцевой частью на нижней стороне (около резьбовых частей 11 и 21) металлического затвора 12 сильно прижимается к металлическому затвору 22.

В. Поверхностное давление в области контакта между уплотнительным торцом 13 и уплотнительным торцом 23 локально выше на участке вблизи металлических затворов 12 и 22, однако, результат вычисления поверхностного давления в области контакта также локально выше вблизи угловой части, поскольку, как описано выше, участок вблизи металлических затворов 12 и 22 уплотнительного торца 13 сильно прижимается к уплотнительному торцу 23, поскольку металлический затвор 12 деформируется с изгибом (изгибом и сужением диаметра), при этом пик поверхностного давления в области контакта возникает вблизи конца соединительной части.

Г. Кроме того, в случае выполнения численного моделирования с таким условием, что каждая часть ниппеля и каждая часть муфты не соединяются плотно друг с другом (в частности, с таким условием, что внешний диаметр впадины профиля резьбы внешней резьбовой части 11 меньше, чем внутренний диаметр вершины профиля резьбы внутренней резьбовой части 21, внешний диаметр металлического затвора 12 меньше, чем внутренний диаметр металлического затвора 22, и уплотнительный торец 13 не прижат к уплотнительному торцу 23), такое явление, когда поверхностное давление в области контакта локально выше, не происходит.

Д. На основе вышеописанных результатов A-Г было установлено, что поверхностное давление в области контакта между каждой частью ниппеля и каждой частью муфты варьируется в зависимости от уровня затягивания указанных соответствующих частей. В частности, поверхностное давление в области контакта может быть выше при сцеплении соответствующих частей ниппеля и соответствующих частей муфты друг с другом по сравнению со случаем, когда они не сцеплены друг с другом. Кроме того, установлено, что изменение поверхностного давления в области контакта не одинаково по всей площади соответствующих частей, причем поверхностное давление в области контакта локально изменяется по направлению оси резьбового соединения. В частности, когда соответствующие части сцеплены друг с другом по сравнению со случаем, когда они не сцеплены друг с другом, поверхностное давление в области контакта может быть локально выше.

Следующим шагом авторы настоящего изобретения проводили такое испытание, в котором ультразвуковая волна передается и принимается к и от каждой части муфты 2 с целью оценки продольно-осевого распределения интенсивности отраженного сигнала, получаемой, когда участок, на котором передается и принимается ультразвуковая волна, сканируют по направлению оси резьбового соединения 100 относительно каждого случая, когда соответствующие части ниппеля 1 (внешняя резьбовая часть 11, металлический затвор 12 и уплотнительный торец 13) и соответствующие части (внутренняя резьбовая часть 21, металлический затвор 22 и уплотнительный торец 23) муфты 2, формирующие резьбовое соединение 100, показанное на фиг.1, плотно сцепляются друг с другом, а также случая, когда они не сцепляются плотно друг с другом. При этом были получены следующие данные a)-г).

a) Вначале авторы настоящего изобретения вертикально передавали и принимали ультразвуковую волну к и от внутренней резьбовой части 21 муфты (внешний диаметр составляет приблизительно 150 мм, внутренний диаметр составляет приблизительно 125 мм), фокусируя ультразвуковую волну на верхнем торце вершины профиля резьбы внутренней резьбовой части 21 при помощи ультразвукового иммерсионного датчика (частота составляла 3,5 МГц, диаметр измерительного преобразователя составлял приблизительно 13 мм, фокусное расстояние составляло приблизительно 38 мм, точечный датчик), а затем определяли продольно-осевое распределение интенсивности отраженного сигнала, получаемой при сканировании точки передачи и приема данной ультразвуковой волны вдоль оси резьбового соединения 100.

Фиг.4А и 4В представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена относительно внутренней резьбовой части 21 муфты 2. На фиг.4A показана интенсивность отраженного сигнала в случае, когда внутренняя резьбовая часть 21 муфты 2 и внешняя резьбовая часть 11 ниппеля 1 не сцеплены плотно друг с другом (случай, когда внешний диаметр впадины профиля резьбы внешней резьбовой части 11 меньше, чем внутренний диаметр вершины профиля резьбы внутренней резьбовой части 21). На фиг.4B показана интенсивность отраженного сигнала в случае, когда внутренняя резьбовая часть 21 муфты 2 и внешняя резьбовая часть 11 ниппеля 1 плотно сцеплены друг с другом (случай, когда внешний диаметр впадины профиля резьбы внешней резьбовой части 11 немного больше, чем внутренний диаметр вершины профиля резьбы внутренней резьбовой части 21).

Осевое положение, обозначенное стрелкой на фигурах, соответствует вершине профиля резьбы, которая является четвертой от верхней стороны внутренней резьбовой части 21 (правая сторона на фиг.1). Как показано на фиг.4A, в случае несцепленного состояния (а именно в случае, когда они не сцеплены плотно друг с другом), интенсивность отраженного сигнала (положительное пиковое значение) на участке, обозначенном стрелкой, не имеет какого-либо существенного различия по сравнению с интенсивностью отраженного сигнала (положительное пиковое значение) во впадинах профиля резьбы внутренней резьбовой части 21, расположенных справа и слева от него, а также с интенсивностью отраженного сигнала (положительное пиковое значение) на вершинах профиля резьбы, которые являются третьей и пятой от верхней стороны внутренней резьбовой части 21. С другой стороны, как показано на фиг.4B, в случае сцепленного состояния (а именно в случае, когда они плотно сцеплены друг с другом) интенсивность отраженного сигнала на участке, обозначенном стрелкой (положительное пиковое значение), ниже по сравнению со случаем, когда они не сцеплены плотно друг с другом. Кроме того, интенсивность отраженного сигнала (положительное пиковое значение) во впадинах профиля резьбы внутренней резьбовой части 21, расположенных справа и слева от участка, обозначенного стрелкой, а также интенсивности отраженных сигналов (положительная пиковая значение) на вершинах профиля резьбы, которые являются третьей и пятой от верхней стороны внутренней резьбовой части 21, не имеют какого-либо существенного различия по сравнению со случаем, когда они не сцеплены плотно друг с другом. Другими словами, когда внешняя резьбовая часть 11 и внутренняя резьбовая часть 21 плотно сцеплены друг с другом (фиг.4B) по сравнению со случаем, когда они не сцеплены плотно друг с другом (фиг.4A), интенсивность отраженного сигнала ультразвуковой волны локально выше.

б) Следующим шагом авторы настоящего изобретения передавали и принимали ультразвуковую волну к и от части металлического затвора 22 муфты (внешний диаметр составлял приблизительно 150 мм, внутренний диаметр составлял приблизительно 125 мм), фокусируя ультразвуковую волну на центральной части уплотнительной поверхности металлического затвора 22 при помощи ультразвукового иммерсионного датчика (частота составляла 5 МГц, диаметр измерительного преобразователя составлял приблизительно 19 мм, фокусное расстояние составляло приблизительно 64 мм, точечный датчик), а затем оценивали продольно-осевое распределение интенсивности отраженного сигнала, получаемой при сканировании точки передачи и приема данной ультразвуковой волны вдоль оси резьбового соединения 100. Кроме того, угол ультразвукового иммерсионного датчика регулировали так, чтобы передаваемая ультразвуковая волна распределялась под прямым углом к уплотнительной поверхности части металлического затвора 22.

Фиг.5А и 5 В представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, получаемой относительно части металлического затвора 22 муфты 2. На фиг.5A показана интенсивность отраженного сигнала в случае, когда металлический затвор 22 муфты 2 и металлический затвор 12 ниппеля 1 не сцеплены плотно друг с другом (случай, когда внешний диаметр металлического затвора 12 меньше, чем внутренний диаметр металлического затвора 22). На фиг.5B показана интенсивность отраженного сигнала в случае, когда металлический затвор 22 муфты 2 и металлический затвор 12 ниппеля 1 плотно сцеплены друг с другом (случай, когда внешний диаметр металлического затвора 12 немного больше внутреннего диаметра металлического затвора 22).

Как показано на фиг.5A, в случае, когда металлический затвор 22 муфты 2 и металлический затвор 12 ниппеля 1 не сцеплены плотно друг с другом, на всей площади металлического затвора 22 присутствует небольшое изменение интенсивности отраженного сигнала. Напротив, как показано на фиг.5B, в случае, когда металлический затвор 22 муфты 2 и металлический затвор 12 ниппеля 1 плотно сцеплены друг с другом, интенсивность отраженного сигнала, полученная от металлического затвора 22, локально ниже. Другими словами, когда металлические затворы 12, 22 плотно сцеплены друг с другом (фиг.5B), интенсивность отраженного сигнала ультразвуковой волны локально ниже по сравнению со случаем, когда они не сцеплены плотно друг с другом (фиг.5A).

в) Затем авторы настоящего изобретения передавали и принимали ультразвуковую волну к и от уплотнительного торца 23 муфты (внешний диаметр составлял приблизительно 150 мм, внутренний диаметр составлял приблизительно 125 мм), фокусируя ультразвуковую волну на угловой части 231 уплотнительного торца 23 при помощи ультразвукового иммерсионного датчика (частота - 5 МГц, диаметр измерительного преобразователя составлял приблизительно 19 мм, фокусное расстояние составляло приблизительно 64 мм, точечный датчик), а затем оценивали продольно-осевое распределение интенсивности отраженного сигнала, получаемой при сканировании точки передачи и приема данной ультразвуковой волны вдоль оси резьбового соединения 100. Кроме того, угол ультразвукового иммерсионного датчика регулировали так, чтобы ультразвуковая волна сдвига, имеющая угол преломления 40°, распространялась в муфте 2.

Фиг.6А и 6В представляют собой диаграммы, на которых показан пример продольно-осевого распределения интенсивности отраженного сигнала, которая получена для уплотнительного торца 23 муфты 2. На ф