Устройство ультразвуковой дефектоскопии и способ ультразвуковой дефектоскопии

Иллюстрации

Показать всеИспользование: для ультразвуковой дефектоскопии. Сущность: заключается в том, что при ультразвуковой дефектоскопии осуществляют этапы, на которых: вызывают падение ультразвуковой волны на образец посредством углового датчика из наклонного направления, обнаруживают дифрагированную волну, сформированную на краю дефекта в образце посредством нормального датчика над дефектом и определяют позицию края дефекта от передней поверхности образца с помощью метода треугольника исходя из траектории луча, являющегося компонентом дифрагированной волны, который распространяется непосредственно вверх и проходит через дефект между угловым датчиком для передачи и нормальным датчиком для приема, и исходя из интервала между позицией падения и позицией обнаружения ультразвуковой волны, либо из разности между временем распространения поверхностной волны к нормальному датчику для приема и временем распространения луча, являющегося компонентом дифрагированной волны, который распространяется непосредственно над дефектом, к нормальному датчику для приема. Технический результат: обеспечение возможности просто и точно определять позицию, глубину и высоту края дефекта, который может представлять собой поверхностную трещину, коррелированную часть рядом с поверхностным слоем толстого образца и незначительный дефект. 2 н. и 9 з.п. ф-лы, 13 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии. Более конкретно, настоящее изобретение относится к способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии, подходящим для обнаружения позиции края дефекта, включающего в себя поверхностную трещину, корродированную часть рядом с поверхностным слоем толстого образца и незначительный дефект, глубины дефекта или высоты дефекта от тыльной поверхности.

Уровень техники

Традиционно тест ультразвуковой дефектоскопии выполняется для того, чтобы неразрушающим образом контролировать глубину дефекта в поверхностной трещине сварного шва толстой трубы, такого как сварной шов трубы атомной электростанции, и глубину и позицию дефекта, включающего в себя корродированную часть рядом с поверхностным слоем и незначительный дефект, высоту дефекта от тыльной поверхности и т.п. При неразрушающем контроле сварного шва толстой трубы необходимость точного измерения высоты, глубины, размера дефекта и т.п. возрастает, помимо простого обнаружения того, имеется или нет дефект. При определении размера дефекта, поскольку необходимо обнаруживать край образования дефекта и край завершения дефекта с очень высокой точностью, в последнее время придумано применять способы ультразвуковой дефектоскопии, такие как способ фазированной антенной решетки, способ TOFD, т.е. способ дифракции времени пролета, способ угловой дефектоскопии и т.п.

Например, способ TOFD, использующий поверхностную волну, в общем, используется для того, чтобы оценить глубину дефекта поверхностной трещины (Непатентный документ 1). Как показано на фиг.13, согласно способу TOFD, образуется различие в траекториях между траекторией T0 луча поверхностной волны, когда трещина отсутствует, и траекторией T1 луча поверхностной волны, когда трещина присутствует. Таким образом, после того как траектория T0 луча поверхностной волны, когда трещина отсутствует, определена ранее, и траектория T1 луча поверхностной волны, когда трещина присутствует, определена, глубина d дефекта оценивается из соотношения, показанного в уравнении 1. Траектория луча означает расстояние, на котором луч проходит между датчиком на стороне передачи и датчиком на стороне приема

Дополнительно, высота дефекта может быть измерена посредством способа угловой дефектоскопии с помощью углового датчика (Непатентный документ 2).

Дополнительно, авторы изобретения предложили способ ультразвуковых измерений, называемый способом SPOD, т.е. способом короткой траектории дифракции, который подходит для измерения дефекта на периферии сварного шва из нержавеющей стали на основе аустенита и Inconel (зарегистрированный товарный знак Special Metals Corporation), которые главным образом используются в конструкции внутри печи, циркуляционных трубопроводов и т.п. первичной конструкции атомной электростанции, в частности, высоты дефекта в отверстии на тыльной поверхности (Непатентный документ 3). В способе SPOD высота дефекта определяется из разности между временами поступления компонента, который непосредственно распространяется над дефектом, и компонента, который распространяется над дефектом после того, как он отражается на тыльной поверхности образца таким образом, что угловой датчик комбинируется с обычным датчиком, ультразвуковой импульс принудительно должен быть падающим на дефект в образце из наклонного направления, и дифрагированная волна, образующаяся на краю дефекта, принимается посредством обычного датчика над дефектом.

Непатентный документ 1. The Japanese Society for Non-Destructive Inspection, "Flaw Height Measuring Method by TOFD Method Standardized by The Japanese Society for Non-Destructive Inspection", опубликован 1 декабря 2001 года.

Непатентный документ 2. The Japanese Society for Non-Destructive Inspection, "Flaw Height Measuring Method by Tip Echo Techniques Standardized by The Japanese Society for Non-Destructive Inspection", опубликован 1 июня 1997 года.

Непатентный документ 3. "Proposal of Simple Flaw Sizing Method in Ultrasonic Flaw Detection Test", Program & Abstracts of Second Academic Lecture of Conservation Society of Japan, стр.21-26, распространено 8 июля 2005 года.

Сущность изобретения

Проблемы, разрешаемые изобретением

Тем не менее, поверхностная трещина образуется зачастую в части с изменяющейся формой конструкции, в которой концентрация напряжений склонна к возникновению, например, посредством станины толстой трубы, и сварном шве, в котором толстые трубы, такие как стыки T-формы и т.п., привариваются друг к другу под углом. Трудно обнаруживать поверхностный дефект, находящийся в части с изменяющейся формой, посредством размещения двух датчиков таким образом, чтобы зажимать поверхностную трещину. Дополнительно, невозможно способом TOFD точно оценить дефект, поскольку эхо поверхностной волны, которая должна быть принята, слабое. Соответственно, трудно обнаруживать поверхностную трещину из отверстия и определять ее глубину с помощью способа TOFD. В частности, способ TOFD имеет проблему в том, что он не может быть использован для нержавеющей стали на основе аустенита, Inconel и т.п., которые главным образом используются в конструкции внутри печи, циркуляционных трубопроводов и т.п. первичной конструкции атомной электростанции, глубина дефекта которой должна быть измерена неразрушающим способом, поскольку способ TOFD вызывает значительную величину затухания и шума.

Дополнительно, даже когда нижний край поверхностной трещины обнаружен с помощью угловой дефектоскопии, поскольку эхо дифрагированной волны от нижнего края дефекта не может быть обнаружено, глубина дефекта не может быть оценена. Это обусловлено тем, что эхо дифрагированной волны, имеющее такую степень, что оно не может быть обнаружено, не может быть получено, поскольку энергия дифрагированной волны в верхнем наклонном направлении является слабой, а также рассеянной и затухшей за счет увеличения длины траектории луча.

Дополнительно, когда корродированная часть присутствует в образце, поскольку корродированная часть и неповрежденная часть на своей периферии имеют одинаковые физические свойства с начала, и их физические свойства не изменяются значительно, даже если они корродированы, ультразвуковая волна почти полностью проходит через поверхность раздела между ними, и тем самым сформированная отраженная волна и сформированная дифрагированная волна становятся слабыми. Соответственно, поскольку трудно обычными способами ультразвуковых измерений, такими как TOFD, обнаруживать граничную поверхность между корродированной частью и неповрежденной частью, трудно этими способами обнаруживать наличие или отсутствие корродированной части, которая не появилась на передней поверхности, посредством неразрушающего контроля и дополнительно обнаруживать глубину корродированной части, если она появилась на передней поверхности. То же самое с закрытыми дефектами, в общем, такими как начальная усталостная трещина, закрытая трещина, пустота в результате ползучести на границе зерна и тонкое отслоение, когда они видны в образце как группа мелких дефектов (далее называемая незначительным дефектом), и т.п., которые гораздо меньше длины падающей волны. Блок незначительных дефектов и т.п. может быть определен как корродированная и поврежденная часть (далее называется корродированной частью), и традиционный способ ультразвуковой дефектоскопии не может определять положение глубины граничной поверхности между корродированной частью и неповрежденной частью.

Дополнительно, обнаружено, что когда глубина дефекта от передней поверхности образца или высота дефекта от тыльной поверхности образца обнаруживается, даже способ SPOD, который предложен авторами изобретения и раскрыт в Непатентном документе 3, не позволяет обнаруживать сигнал вследствие затухания, поскольку траектория луча дифрагированной волны, которая распространяется над дефектом после того, как она отражена на тыльной поверхности образца, увеличивается по длине, хотя способ SPOD применяет нисходящий компонент дифрагированной волны, из которого может быть получена самая сильная энергия, при этом вышеуказанный дефект включает в себя поверхностную трещину толстого образца, такого как сварной шов толстой трубы, и корродированную часть рядом с поверхностным слоем. Компонент, который распространяется только вниз, дифрагированной волны, которая расширяется в дугообразной форме (сферической форме), является самым сильным. Тем не менее, в толстом образце, когда край дефекта слишком далеко от тыльной поверхности образца, например, когда высота дефекта, размещенного рядом с поверхностным слоем, дефект просвета передней поверхности и дефект просвета тыльной поверхности слишком высоко и далеко от тыльной поверхности, дифрагированная волна, отраженная на тыльной поверхности образца, не может вернуться к датчику на стороне приема, и тем самым эхо, отраженное от нижней поверхности, может не наблюдаться. Соответственно, способ SPOD, который определяет высоту дефекта из разности между временем поступления компонента, который непосредственно распространяется над дефектом, дифрагированной волны, сформированной на краю дефекта, и временем поступления компонента, который распространяется над дефектом после того, как он отражен один раз на тыльной поверхности, может не определять глубину поверхности поверхностной трещины и т.п. То же самое имеет место в дифрагированной волне, сформированной на поверхности раздела между корродированной частью и обычной частью, и дифрагированная волна, которая распространяется в корродированной части и отражается на нижней поверхности, не может быть обнаружена, поскольку она сильно затухла. Т.е. она не может наблюдаться в осциллоскопе.

Следовательно, цель настоящего изобретения состоит в том, чтобы предоставить способ ультразвуковой дефектоскопии и устройство ультразвуковой дефектоскопии, которое может просто и точно определять позицию, глубину и высоту края дефекта, который включает в себя поверхностную трещину, корродированную часть рядом с поверхностным слоем толстого образца и незначительный дефект.

Средство разрешения проблем

Чтобы достичь цели, в результате различных исследований авторы изобретения обнаружили, что в компонентах дифрагированной волны, которая образуется за счет наличия дефекта, компонент, который возвращается к источнику падения, является слабым, компонент, который распространяется сразу под дефектом, т.е. распространяется к стороне тыльной поверхности, т.е. нижней поверхности, противостоящей передней поверхности, на которую падает ультразвуковая волна, является самым сильным, а компонент, который непосредственно распространяется над дефектом, т.е. на стороне передней поверхности образца, является вторым по силе. Тем не менее, в дефекте в просвете передней поверхности и дефекте, размещенном рядом с передней поверхностью образца, компонент, который распространяется непосредственно над дефектом, в меньшей степени затухает, поскольку его расстояние распространения меньше, чем расстояние распространения компонента, который распространяется вверх после своего отражения на тыльной поверхности один раз, с результатом в виде того, что первый компонент может быть четко принят как самый сильный сигнал. Принимая во внимание вышеозначенный факт, авторы изобретения определили позицию, глубину дефекта или высоту дефекта для края дефекта, включающего в себя трещину в передней поверхности, корродированную часть рядом с поверхностным слоем толстого образца и незначительный дефект, используя метод треугольника, т.е. теорему Пифагора, из траектории луча ультразвуковой волны, которая распространяется непосредственно над дефектом как дифрагированная волна после того, как она достигает дефекта, и расстояния между позицией падения и позицией обнаружения ультразвуковой волны на передней поверхности образца, или разности между временем распространения до нормального датчика для приема поверхностной волны, которая отражает вышеуказанное соотношение, и временем распространения до нормального датчика компонента дифрагированной волны, который распространяется непосредственно над дефектом.

Т.е. способ ультразвуковой дефектоскопии по п.1, в котором вызывают падение ультразвуковой волны на образец посредством углового датчика из наклонного направления, обнаруживают дифрагированную волну, сформированную на краю дефекта в образце посредством нормального датчика над дефектом, и определяют позицию края дефекта от передней поверхности образца с помощью метода треугольника из траектории луча компонента, который распространяется непосредственно над дефектом, дифрагированной волны, причем траектория луча проходит через дефект между угловым датчиком для передачи и нормальным датчиком для приема, и интервал между позицией падения и позицией обнаружения ультразвуковой волны, либо из разности между временем распространения поверхностной волны, на которой вышеуказанные соотношения отражаются, к нормальному датчику для приема и временем распространения дифрагированной волны, которая распространяется непосредственно над дефектом, к нормальному датчику для приема. Поскольку соотношение между траекторией луча и временем распространения показано как "траектория луча = время распространения × скорость падающей ультразвуковой волны", когда время распространения может быть обнаружено в материале, в котором, как считается, ультразвуковая волна имеет в значительной степени предварительно определенную скорость, траектория луча может быть определена посредством арифметической операции.

Дополнительно, поскольку способ ультразвуковой дефектоскопии по настоящему изобретению определяет позицию края дефекта, применяя компонент дифрагированной волны, распространяющийся в направлении поверхности обнаружения дефекта, способ подходит для определения глубины дефекта от передней поверхности образца или высоты дефекта от тыльной поверхности образца в случае, в котором трудно обнаруживать компонент дифрагированной волны, который распространяется к позиции края дефекта, который включает в себя поверхностную трещину, корродированную часть рядом с поверхностным слоем толстого образца и незначительный дефект, а также распространяется под дефектом (поверхностью на противостоящей стороне для поверхности, на которую падает ультразвуковая волна) и распространяется вверх после того, как отражается на тыльной поверхности один раз. Когда дефект является незначительным дефектом, траектория луча или разность между временами распространения определяется посредством инструктирования падения ультразвуковой волны, имеющей большую амплитуду, как ультразвуковой волны и обнаружения гармонического волнового компонента дифрагированной волны, который распространяется непосредственно вверх от незначительного дефекта. Дополнительно, когда нижняя поверхность, на которой дифрагированная волна отражается, находится далеко от края дефекта, как при дефекте рядом с поверхностным слоем образца или дефекте в просвете передней поверхности, как в сварном шве толстой трубы, и когда высота дефекта в просвете тыльной поверхности слишком далеко, высота дефекта от тыльной поверхности может быть определена из разности между толщиной образца, измеренной посредством способа ультразвуковой дефектоскопии, и его толщиной, измеренной посредством другого способа.

Дополнительно, интервал между позицией падения и позицией обнаружения ультразвуковой волны может быть обнаружен, к примеру, из времени распространения поверхностной волны, интервал между угловым датчиком для передачи и нормальным датчиком для приема может быть измерен, либо позиция падения и позиция обнаружения звуковой волны на стороне передней поверхности образца может быть сохранена до предварительно определенного интервала.

Дополнительно, пьезоэлектрический вибратор и магнитострикционный генератор обычно используются в качестве источника формирования ультразвуковых волн, выступая в качестве углового датчика, ультразвуковая волна может возбуждаться посредством лазера в зависимости от применения. Согласно способу лазерных ультразвуковых волн, поскольку ультразвуковая волна возбуждается бесконтактным способом, он предпочтителен для измерения в высокотемпературной среде и измерения образца, имеющего сложную форму и т.п., и дополнительно предпочтителен, когда высота дефекта оценивается из соотношения времен распространения поверхностной волны и дифрагированной волны, которая распространяется над дефектом, поскольку присутствует принимаемый сигнал сильной поверхностной волны, в сравнении со способом ультразвуковой дефектоскопии с помощью пьезоэлектрического элемента. Здесь, когда лазер используется в качестве углового датчика, интерферометр предпочтительно используется в качестве нормального датчика для приема. Дополнительно, в способе лазерных ультразвуковых волн предпочтительно, чтобы лазер состоял из множества лазеров, и запаздывание по времени применялось к лазерам посредством генератора задержек, чтобы сдвигать интервалы облучения лазеров так, чтобы сформированные ультразвуковые волны достигали произвольной одной точки одновременно, чтобы тем самым управлять направлением распространения.

Дополнительно, устройство ультразвуковой дефектоскопии согласно настоящему изобретению включает в себя угловой датчик для передачи для вызова падения ультразвуковой волны на дефект в образце из наклонного направления, нормальный датчик для приема для приема дифрагированной волны, распространяющейся над дефектом, и модуль арифметических операций для вычисления позиции края дефекта от передней поверхности образца с помощью метода треугольника из интервала между траекторией луча компонента, который распространяется непосредственно над дефектом, дифрагированной волны, которая принимается посредством нормального датчика для приема и формируется на краю дефекта, причем траектория луча проходит через дефект между угловым датчиком для передачи и нормальным датчиком для приема, и позицией падения и позицией обнаружения ультразвуковой волны, либо из разности между временем распространения поверхностной волны к нормальному датчику для приема и временем распространения компонента дифрагированной волны, непосредственно распространяющейся над дефектом, к нормальному датчику для приема.

Преимущество изобретения

Согласно способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии по настоящему изобретению, поскольку компонент дифрагированной волны, интенсивность которого следует интенсивности компонента дифрагированной волны, распространяющегося в направлении сразу под дефектом, и который имеет кратчайшую траекторию луча, непосредственно принимается без прохождения через призму, очень маловероятно, что на компонент дифрагированной волны окажет влияние затухание, и он может быть принят как самый сильный сигнал. Следовательно, даже неподготовленный дефектоскопист может точно измерять дефект без разброса измеренных результатов.

Дополнительно, согласно способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии по настоящему изобретению, даже когда повреждение и т.п. имеется рядом с поверхностным слоем образца, может быть определена позиция от передней поверхности образца до края дефекта. Соответственно, наличие или отсутствие дефекта рядом с поверхностным слоем или позиция дефекта от передней поверхности или тыльной поверхности образца, в частности, глубина поверхностного дефекта, глубина корродированного дефекта от передней поверхности, либо наличие или отсутствие закрытого дефекта рядом с поверхностным слоем и его позиция может быть определена, и дополнительно высота просвета тыльной поверхности и т.п. также может быть определена из известной толщины образца, определяемой посредством другого способа измерения.

Более того, согласно способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии по настоящему изобретению, позиция края дефекта может быть просто вычислена. Т.е. можно оценивать глубину дефекта на передней поверхности образца без влияния со стороны материала и изменения формы поверхности измерения.

Согласно способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии по настоящему изобретению, поскольку можно обнаруживать дефект в образце, такой как пузырь в сварном шве, характеристики изделия могут быть оценены посредством предварительного измерения их первоначальных дефектов.

Согласно способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии по настоящему изобретению по п.4, поскольку используется компонент дифрагированной волны, который имеет самое короткое расстояние, интенсивность которого соответствует интенсивности компонента дифрагированной волны, распространяющегося непосредственно к нормальному датчику, и который распространяется непосредственно под дефектом, даже слабый источник отражения, такой как поверхность раздела между неповрежденной частью и корродированной частью в образце, может принимать дифрагированную волну на уровне и с интенсивностью, которая может быть обнаружена. Соответственно, позиция поверхности раздела между корродированной частью и неповрежденной частью может быть определена также с помощью другого способа измерений и визуальной оценки, и дополнительно глубина корродированной части от передней поверхности образца или высота корродированной части от его тыльной поверхности может быть определена.

Дополнительно, согласно способу ультразвуковой дефектоскопии и устройству ультразвуковой дефектоскопии по настоящему изобретению по п.5, поскольку компонент дифрагированной волны, который распространяется вверх по кратчайшей траектории луча, непосредственно принимается без прохождения через призму, гармонический компонент, имеющий более высокую частоту, может быть принят, поскольку маловероятно, что на него окажет влияние затухание. Т.е. поскольку частота ультразвуковой волны для обнаружения может быть увеличена в большей степени, чем традиционная, она имеет высокое разрешение для обнаружения, и может быть обнаружен более незначительный дефект.

Краткое описание чертежей

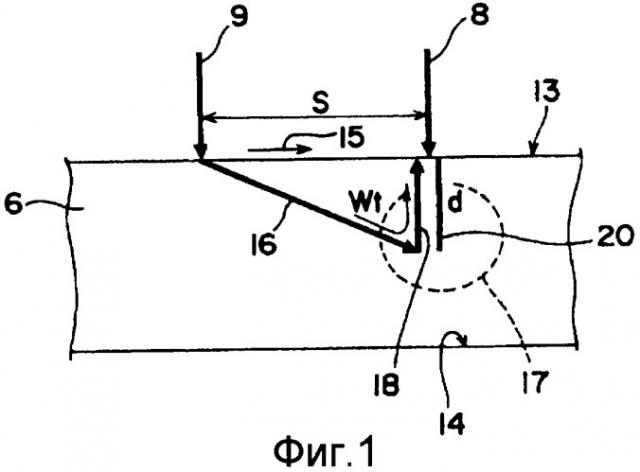

Фиг.1 - это поясняющее представление способа дефектоскопии и оценки глубины дефектов согласно способу ультразвуковой дефектоскопии по настоящему изобретению.

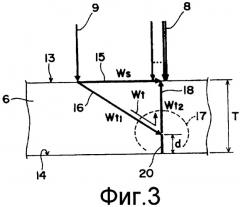

Фиг.2 - это представление, показывающее пример принятых форм сигнала поверхностной волны и дифрагированной волны, когда оценивается глубина дефекта.

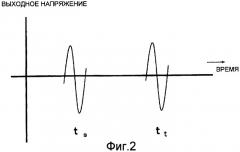

Фиг.3 - это представление для пояснения способа дефектоскопии и оценки глубины дефектов согласно способу ультразвуковой дефектоскопии по настоящему изобретению.

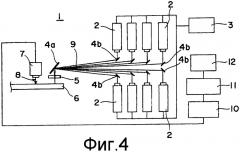

Фиг.4 - это поясняющее представление, иллюстрирующее пример устройства ультразвуковой дефектоскопии для возбуждения ультразвуковой волны посредством лазера.

Фиг.5 - это поясняющее представление, иллюстрирующее пример устройства ультразвуковой дефектоскопии с помощью пьезоэлектрического вибратора.

Фиг.6 - это поясняющее представление примера варианта осуществления, в котором обнаруживается дефект в образце.

Фиг.7 - это представление для пояснения принципа обнаружения поверхности раздела корродированной части тыльной поверхности в образце.

Фиг.8 - это график, иллюстрирующий пример принимаемой формы сигнала в способе обнаружения по фиг.7, в котором вертикальная ось показывает смещение, а поперечная ось показывает траекторию луча.

Фиг.9 - это представление, иллюстрирующее принцип обнаружения поверхности раздела корродированной части передней поверхности в образце.

Фиг.10 - это график, иллюстрирующий пример принимаемой формы сигнала в способе обнаружения по фиг.9, в котором вертикальная ось показывает смещение, а поперечная ось показывает траекторию луча.

Фиг.11 - это поясняющее представление, показывающее способ обнаружения края дефекта в образце при перемещении позиции, в которую излучается лазер возбуждения, в состоянии, когда датчик на стороне приема зафиксирован над щелью.

Фиг.12 - это поясняющее представление, показывающее способ обнаружения края дефекта в образце, контролируемом при одновременном перемещении датчика для приема и позиции, в которую излучается лазер возбуждения, с поддерживаемым постоянным интервалом между датчиком и позицией.

Фиг.13 - это представление для пояснения способа глубины дефекта для поверхностной трещины посредством традиционного способа TOFD.

Разъяснение ссылочных номеров

1 - устройство ультразвуковой дефектоскопии

2 - лазер

3 - генератор задержки

6 - образец

7 - интерферометр

8 - лазер обнаружения

12 - персональный компьютер

13 - передняя поверхность образца

14 - тыльная поверхность образца

15 - поверхностная волна

16 - ультразвуковая волна, падающая на образец

17 - дифрагированная волна

18 - дифрагированная волна, распространяющаяся вверх

21 - угловой датчик для передачи

22 - нормальный датчик для приема

25 - корродированная часть

26 - неповрежденная часть

27 - поверхность раздела между корродированной частью и неповрежденной частью

Оптимальный режим осуществления изобретения

Структура настоящего изобретения далее подробно описывается на основе варианта осуществления, показанного на чертежах.

Способ ультразвуковой дефектоскопии по настоящему изобретению вызывает падение ультразвуковой волны на образец посредством углового датчика из наклонного направления, обнаруживает дифрагированную волну, сформированную на краю дефекта в образце посредством нормального датчика над дефектом, и определяет позицию края дефекта от передней поверхности образца с помощью метода треугольника из траектории луча компонента дифрагированной волны, который распространяется непосредственно вверх и проходит через дефект между угловым датчиком для передачи и нормальным датчиком для приема, и интервала между позицией падения и позицией обнаружения ультразвуковой волны, либо из разности между временем распространения поверхностной волны, на которой вышеуказанные соотношения отражаются, к нормальному датчику для приема и временем распространения компонента дифрагированной волны, который распространяется непосредственно над дефектом, к нормальному датчику для приема.

Соотношение, показанное в выражении 2, устанавливается между траекторией луча и временем распространения.

Таким образом, когда время распространения может быть обнаружено в материале, в котором, как считается, ультразвуковая волна имеет практически предварительно определенную скорость, траектория Wt луча может быть определена посредством арифметической операции. Дополнительно, как показано на фиг.1, компонент 18, который распространяется непосредственно над дифрагированной волной 17, сформированной на краю дефекта 20, и поверхностной волной 15, которая распространяется на передней поверхности 13 образца 6 с точки падения ультразвуковой волны в направлении нормального датчика для приема (позиции обнаружения), имеет соотношение прямоугольного треугольника в отношении луча 16, который достигает дефекта 20 с точки падения. Из того, что описано выше, можно определять расстояние от края дефекта до передней поверхности или тыльной поверхности образца, т.е. глубины или высоты дефекта, который включает в себя поверхностную трещину, корродированную часть рядом с поверхностным слоем толстого образца и незначительный дефект, используя метод треугольника, из разности между временем распространения поверхностной волны 15, распространяющейся вдоль передней поверхности 13 образца, и временем распространения ультразвуковой волны 16, которая распространяется в образце 6, и сформировать дифрагированную волну 17 в дефекте 20, или из траекторий лучей соответствующих волн. Поскольку расстояние распространения компонента, который распространяется непосредственно над дефектом, дифрагированной волны короче на глубину до дефекта, он меньше рассеивается и затухает, тем самым дифрагированная волна может быть точно обнаружена.

Здесь предпочтительно использовать продольную волну в качестве волны приема. Это обусловлено тем, что маловероятно то, что на продольную волну оказывает влияние металлическая структура, вследствие ее значительной длины волны в дополнение к тому факту, что она достигает датчика быстрее, чем сдвиговая волна. Тем не менее, волна, используемая для обнаружения, не ограничена продольной волной, и может быть использована сдвиговая волна. Нормальный датчик для приема также может принимать сдвиговую волну в дополнение к продольной волне. Экспериментами подтверждено то, что обе волны имеют очень высокую точность и превосходное свойство отказоустойчивости. Соответственно, поскольку сдвиговая волна может быть сильнее в зависимости от позиции обнаружения, дефект может быть четко обнаружен с помощью любой или обеих из продольной волны и сдвиговой волны, из которых может быть получен оптимальный результат обнаружения.

Хотя пьезоэлектрический вибратор и магнитострикционный генератор обычно используются в качестве углового датчика для передачи в способе и устройстве ультразвуковой дефектоскопии, может быть использован лазер также в зависимости от ситуации. Когда ультразвуковая волна возбуждается с помощью лазера, поскольку ультразвуковая волна возбуждается бесконтактным способом, лазер предпочтительно используется для измерения в высокотемпературном окружении, измерения образца, имеющего сложную форму, и т.п. Дополнительно, авторы изобретения выяснили, что когда используется ультразвуковая волна, возбуждаемая посредством лазера, присутствует принимаемый сигнал, имеющий сильную поверхностную волну, в сравнении со случаем, когда вызывают падение ультразвуковой волны с помощью пьезоэлектрического элемента. Как результат, поскольку присутствует принимаемый сигнал, имеющий сильную поверхностную волну в сравнении со способом ультразвуковой дефектоскопии с использованием пьезоэлектрического элемента, это предпочтительнее для случая определения глубины дефекта от передней поверхности образца или высоты дефекта от тыльной поверхности образца с использованием метода треугольника, причем дефект включает в себя поверхностную трещину, корродированную часть рядом с поверхностным слоем толстого образца и незначительный дефект. Нет необходимости говорить, что обычный угловой датчик для передачи и обычный нормальный датчик для приема с использованием пьезоэлектрического вибратора, магнитострикционного генератора и т.п. позволяют без проблем обнаруживать дефект. Т.е. любой из способа лазерной ультразвуковой волны и способа ультразвуковой дефектоскопии с помощью пьезоэлектрического элемента позволяет точно обнаруживать глубину дефекта.

Когда в качестве углового датчика для передачи используется лазер, эффективно и предпочтительно использовать интерферометр в качестве нормального датчика для приема при обнаружении дифрагированной волны и обнаруживать дефект бесконтактным способом с помощью интерферометра. Когда ультразвуковая вибрация, распространяющаяся в образце, достигает его передней поверхности, точка поступления вибрирует при незначительном смещении в нм и менее. Таким образом, когда лазерный луч излучается в позицию, в которой требуется обнаружение ультразвуковой волны, формируется незначительная трансформация частоты света, т.е. доплеровское смещение, в отраженном свете. Когда частота и фаза лазерного луча достаточно стабильны, незначительная трансформация частоты света может быть измерена с помощью эффекта интерференции. Отметим, что когда лазер используется в качестве углового датчика, интерферометр обычно используется в качестве нормального датчика для приема. Тем не менее, когда дефект может быть обнаружен в контактном состоянии, пьезоэлектрический элемент и магнитострикционный генератор могут быть использованы в качестве нормального датчика для приема.

Дополнительно, когда ультразвуковая волна возбуждается посредством излучения лазера в образец, предпочтительно управлять направлением распространения с помощью множества лазеров 2 и с применением запаздывания по времени так, что продольная волна или сдвиговая волна всех из ультразвуковых волн, которые формируются посредством сдвига времени, в которое соответствующие лазеры 2 излучаются, через генератор 3 задержки, достигает произвольной одной точки одновременно, как показано на фиг.4. В этом случае ультразвуковые волны, последовательно возбуждаемые посредством соответствующих лазерных лучей 9, которые излучаются в образец 6, синтезируются, посредством чего ультразвуковая волна, имеющая большую амплитуду, может быть сформирована. С помощью этой операции дефект может быть точно обнаружен с хорошей чувствительностью. Дополнительно, направление распространения возбужденной волны может управляться посредством передачи лазерных лучей 9 для возбуждения из соответствующих лазеров 2 в различное время и формирования ультразвуковой волны. Например, когда запаздывание по времени задано равным небольшому значению, угол падения синтезированной волны может быть уменьшен, а когда запаздывание по времени задано равным большому значению, угол падения синтезированной волны может быть увеличен. Таким образом, угол падения лучей может управляться посредством управления запаздывания по времени. Дополнительно, ультразвуковая волна, имеющая узкую полосу, в которой энергия концентрируется, рядом с собственной частотой, может быть сформирована посредством управления порядком поступления волн, возбуждаемых посредством множества лазеров 2, и интегрирования волны.

YAG-лазер, имеющий Q-переключение, CO2-лазер, эксимерный лазер и т.п. могут быть использованы в качестве лазеров 2 на стороне передачи в варианте осуществления. Далее лазерные импульсы создаются с запаздыванием по времени посредством задания запаздывания по времени Q-переключений соответствующих лазеров 2 на стороне передачи посредством генератора 3 задержки относительно запускающего сигнала 8 для обнаружения. Дополнительно, хотя предпочтительно использовать, например, смешанный интерферометр с двумя световыми волнами в качестве интерферометра 7, он не ограничен этим, и могут быть использованы другие известные или новые интерферометры, к примеру интерферометр Фабри-Перо (CFPI). Дополнительно, персональный компьютер 12, который собирает данные и выступает в качестве контроллера, подключается к интерферометру 7 через осциллоскоп 11 и полосовой фильтр 10. Сигнал, обнаруживаемый посредством интерферометра 7, регистрируется посредством осциллоскопа 11 через полосовой фильтр 10 и дополнительно вводится в компьютер 12. Компьютер 12 включает в себя центральный процессор (не показан), программу для предварительного задания процедуры работы центрального процессора, запоминающее устройство для сохранения данных и т.п., обрабатываемых посредством центрального процессора, средство запоминающего устройства для сохранения введенных данных, средство отображения, средство ввода, такое как клавиатура и мышь, и конструирует функцию, соответствующую дефектоскопу, вместе с осциллоскопом 11 и полосовым фильтром 10. Отметим, что ссылки с номерами 4a, 4b на чертежах означают зеркала, а ссылка с номером 5 обозначает линзу конденсатора. Полосовой фильтр 10 - это, например, низкочастотный полосовой фильтр, и он используется для того, чтобы удалить шум и т.п.

Согласно устройству ультразвуковой дефектоскопии, скомпонованному так, как описано выше, процесс применения запаздывания по времени таким образом, что ультразвуковые волны достигают произвольной одной точки одновременно, может приводиться в исполнение посредством, к примеру, простого мониторинга осциллоскопа 11. В частности, сначала форма сигнала, возбуждаемая посредством произвольно выбранного лазера 2, обнаруживается и регистрируется на экране осциллоскопа 11. Да