Коллектор тока для электрохимических конденсаторов с двойным электрическим слоем и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области электрохимических конденсаторов, более конкретно, к коллектору тока для использования в электродном узле электрохимического суперконденсатора с двойным электрическим слоем и способу его изготовления. Согласно изобретению коллектор тока используется в конденсаторе с водным или неводным электролитом, таким как водный сернокислотный электролит. Проводящая основа коллектора тока может быть изготовлена из целого ряда проводящих металлов, но, предпочтительно, состоит из свинца или сплава свинца. Та часть проводящей основы, которая будет находиться в контакте с электролитом, снабжена защитным слоем, который создан путем нанесения на нее одного или более слоев одного или более материалов защитного покрытия. Каждый материал защитного покрытия состоит из, по меньшей мере, проводящего углеродного порошка и полимерного связующего, которое является стойким к электролиту. Предпочтительно, но не обязательно, материал(ы) защитного покрытия наносят на проводящую основу в виде пасты, которую затем подвергают этапу испарения растворителя и этапу термической обработки. Результирующий защитный слой также по существу лишен пор, сквозь которые может проникать электролит. Техническим результатом является повышение энергетических и мощностных параметров, стабильности работы и надежности. 4 н. и 59 з.п. ф-лы, 10 ил.

Реферат

Предпосылки изобретения

Настоящее изобретение относится к области электрохимических конденсаторов и, в частности, электрохимических суперконденсаторов. Более конкретно, настоящее изобретение направлено на создание коллектора тока для использования в электродном узле электрохимического суперконденсатора с двойным электрическим слоем.

Интерес к использованию конденсаторов в качестве средства накопления электрической энергии постоянно растет. Такие конденсаторы могут эффективно накапливать и перераспределять большое количество электрической энергии. Например, такие конденсаторы могут использоваться: в качестве основного источника электропитания; в качестве резервного источника электропитания; для обеспечения качества электроэнергии (т.е. для компенсации кратковременных «бросков», «всплесков» и «скачков» мощности, обычных для питаемого от электростанции источника электроэнергии). Такие конденсаторы могут быть также использованы для обеспечения выравнивания нагрузки путем накопления определенного количества электроэнергии, получаемой во внепиковые часы, и последующего перераспределения упомянутой электроэнергии во время периодов пикового спроса. Также возможно использовать такие конденсаторы в качестве первичного или вторичного источника электропитания в тех ситуациях, когда требуется портативный источник питания, таких как в случае с разнообразными транспортными средствами.

Конденсатор с двойным электрическим слоем (ДЭС) обычно включает в себя пару располагающихся на расстоянии относительно друг друга электродов, между которыми находится электролит. Электролит может быть либо водным, либо неводным по природе в зависимости от состава электродов. Обычно в пространстве между электродами также находится сепаратор.

Один или оба электрода в ДЭС-конденсаторе могут накапливать электрическую энергию по электрохимическому механизму двойного слоя. В процессе накопления энергии двойным электрическим слоем на электродной стороне границы раздела электрод/электролит формируется слой электронов. На электролитной стороне границы раздела электрод/электролит также формируется слой положительных ионов. Напряжение на границе раздела электрод/электролит возрастает с аккумулированием заряда и в итоге отдается во время разряда конденсатора.

В общем случае один или оба электрода ДЭС-конденсатора могут быть поляризуемыми электродами, хотя было выяснено, что выполнение ДЭС-конденсатора с одним поляризуемым электродом и одним неполяризуемым электродом обеспечивает ДЭС-конденсатор с удельной запасаемой энергией, которая больше, чем удельная запасаемая энергия конденсатора с двумя поляризуемыми электродами. Поляризуемый электрод может содержать, например, активный материал и коллектор тока, к которому крепится этот активный материал. Наиболее часто используемым активным материалом является один из множества активированных углеродных материалов.

Каждый из электродов такого ДЭС-конденсатора обычно прикрепляется какими-либо средствами к коллектору тока. Коллекторы тока обычно выполняются из материала, который обладает хорошей электрической проводимостью, обычно металла. Поскольку, по меньшей мере, часть коллектора тока должна находиться в электролите вместе с электродным материалом, то должно быть обеспечено, чтобы материал коллектора тока не реагировал с ним неблагоприятным образом. Например, электролит ДЭС-конденсатора может состоять из водного раствора серной кислоты или какого-либо иного водного или неводного материала. В таком случае должно быть гарантировано, что электролит не будет разъедать или корродировать материал коллектора тока, например, за счет (редокс) процесса окисления-восстановления.

Соответственно, хотя известны различные конструктивные варианты коллекторов тока ДЭС-конденсаторов, каждый из них обычно имеет один или более присущих ему недостатков. Например, поскольку в различных электрохимических конденсаторах используются различные электролиты и различные активные массы, то для использования с ними коллекторы тока должны обладать определенными, соответствующими им, электрохимическими, физическими, электрическими, механическими и технологическими характеристиками. Это привело к потребности в очень широком ряду разнообразных материалов коллекторов тока.

Кроме того, использование таких материалов, как серная кислота, в качестве электролита в ДЭС-конденсаторе исключает возможность выбора варианта с использованием при выполнении коллектора тока различных недорогих металлов и сплавов. Поскольку такие материалы проявляют низкую стабильность в указанном электролите, их применение значительно сузило бы диапазон рабочих напряжений конденсатора и привело бы к снижению удельных энергетических и мощностных параметров конденсатора. Поэтому в ДЭС-конденсаторах обычно используются такие материалы коллекторов тока, которые обладают более высокой стабильностью в подобных электролитах и которые обычно являются более дорогими в производстве. Такие материалы могут включать, например, Ti, Al, Ni, Ag, Nb, Ta, W и их различные сплавы.

Для формирования коллектора тока ДЭС-конденсатора можно использовать и менее дорогие материалы, такие как сталь или подобные ей металлы. Однако, поскольку подобные металлы не являются достаточно стойкими к определенным электролитам (например, сернокислотным электролитам), те коллекторы тока ДЭС-конденсаторов известных конструкций, в которых используются эти металлы, требовали также использования защитного покрытия, которое является стойким к используемому в конденсаторе электролиту. Без такого защитного покрытия коллектор тока, состоящий из стали или подобного металла, будет разрушаться в присутствии сернокислотного электролита, например, в результате коррозии. Коррозия коллектора тока может оказать отрицательное влияние на ресурс циклирования и срок службы конденсатора.

В качестве одного из примеров известной конструкции такого рода в стальном коллекторе тока может использоваться графитовая фольга. Несмотря на то что этот и другие сходные материалы покрытия могут обеспечивать приемлемую устойчивость к воздействию электролита, в котором они находятся, большие трудности вызывало получение адекватной адгезии между такими защитными покрытиями и прилегающими электродными материалами. В результате электролит в конечном итоге проникает между защитным покрытием и коллектором тока, после чего возникает коррозия материала коллектора тока.

Следует понимать, что любое повреждение или разъедание такого металлического коллектора тока может негативно сказаться на рабочих характеристиках ДЭС-конденсатора. Например, когда используется сернокислотный электролит, даже крайне незначительные количества присутствующего в нем железа могут резко понизить напряжение разложения электролита и привести к значительному уменьшению рабочего напряжения конденсатора. Следовательно, повреждение коллектора тока необходимо исключить.

Как можно понять из вышеизложенного, с известными конструкциями коллекторов тока ДЭС-конденсаторов связаны несколько недостатков. Исходя из этого в коллекторах тока по настоящему изобретению используется улучшенная конструкция, которая существенно снижает или исключает многие из этих проблем, связанных с известными коллекторами тока.

Раскрытие сущности изобретения

Коллектор тока по настоящему изобретению разработан с учетом вышеуказанных требований и проблем. Например, понятно, что материал, используемый для выполнения коллектора тока, может влиять на различные параметры конденсатора, такие как: максимальное рабочее напряжение; рабочая температура; стабильность работы; тот ряд электролитов, которые могут быть использованы; срок службы и стоимость. Учитывая вышеуказанные ограничения, включая множество разнообразных материалов, которые могут быть использованы для формирования активной массы электрода ДЭС-конденсатора, было определено, что наиболее подходящим материалом для выполнения коллектора тока для ДЭС-конденсатора с электролитом из водного раствора серной кислоты (сернокислотным) является свинец или сплав свинца. Эти материалы имеют высокую устойчивость при воздействии сернокислотного электролита, демонстрируют высокое перенапряжение выделения газообразных водорода и кислорода и являются легко доступными с низкой стоимостью.

Однако было также определено, что после длительной эксплуатации таких ДЭС-конденсаторов на поверхности незащищенных коллекторов тока на основе свинца или сплава свинца в результате окислительно-восстановительного процесса будет образовываться тонкий оксидный слой с высоким удельным сопротивлением и низкой стабильностью. Это приводит к снижению энергетических и мощностных параметров, стабильности работы и надежности.

Как таковой, коллектор тока по настоящему изобретению снабжен специальным защитным слоем, который предотвращает образование оксидного слоя на материале коллектора на основе свинца в то время, когда этот коллектор тока подвергается воздействию сернокислотного электролита в ДЭС-конденсаторе. Такой защитный слой наносится в виде покрытия на тело металлического коллектора тока перед прикреплением к нему активной массы электрода. Следовательно, защитный слой должен обеспечивать хорошую адгезию (сцепление) с активной массой, а также должен обеспечивать эффективный перенос заряда от активной массы к коллектору тока. Для получения защитного покрытия, которое обеспечивает и приемлемую защиту, и адгезию, на коллектор тока может быть нанесено множество (несколько) слоев материалов защитного покрытия одного или более составов.

Поскольку активная масса большинства электрохимических конденсаторов образуется с использованием активированного углеродного материала, который имеет дырочную проводимость (проводимость p-типа), то защитное покрытие также должно обладать дырочной проводимостью. Основные ингредиенты материала защитного покрытия предпочтительно представляют собой мелкодисперсный(е) порошок (порошки) угля с высокой дырочной проводимостью и одно или более специальных полимерных связующих, таких как смола на основе перхлорвинила. Предпочтительно, выбранный полимерный материал будет также обеспечивать такой состав защитного покрытия, который в достаточной мере лишен микропор.

Краткое описание чертежей

В дополнение к указанным выше признакам прочие аспекты настоящего изобретения будут вполне очевидны из нижеследующих описаний чертежей и примерных вариантов реализации, на которых сходные ссылочные позиции на нескольких видах относятся к одинаковым или эквивалентным признакам и на которых:

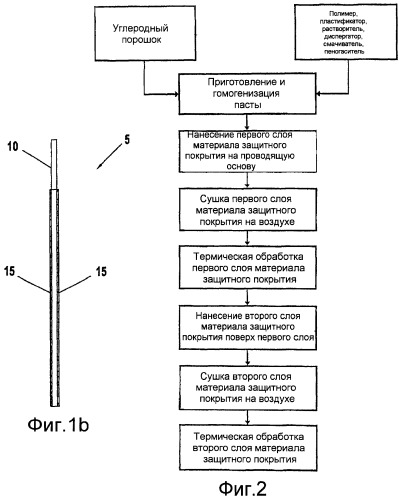

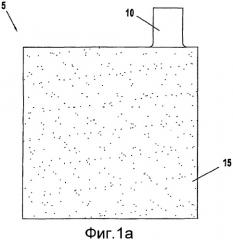

Фигура 1a представляет собой вид спереди, изображающий примерный вариант реализации коллектора тока с защитным покрытием согласно настоящему изобретению;

Фигура 1b представляет собой вид сбоку коллектора тока по Фигуре 1a;

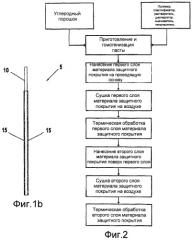

Фигура 2 представляет собой блок-схему, иллюстрирующую этапы примерного способа изготовления коллектора тока по настоящему изобретению;

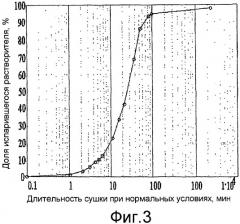

Фигура 3 представляет собой график, показывающий количество растворителя, испарившегося из материала защитного покрытия в ходе периода его сушки при нормальных условиях;

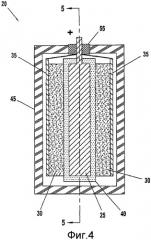

Фигура 4 иллюстрирует вид спереди, в разрезе, одного варианта реализации одноэлементного гетерогенного ДЭС-конденсатора с использованием коллектора тока по настоящему изобретению;

Фигура 5 представляет собой вид сбоку, в разрезе, конденсатора по Фигуре 4;

Фигура 6 представляет собой график, показывающий зависимость импеданса конденсатора по Фигурам 4-5 от его напряжения при заряде и разряде;

Фигура 7 иллюстрирует вид спереди, в разрезе, одного варианта реализации симметричного ДЭС-конденсатора с использованием коллектора тока по настоящему изобретению;

Фигура 8 представляет собой вид сбоку, в разрезе, конденсатора по Фигуре 7;

Фигура 9 представляет собой график, показывающий зависимость напряжения (U), импеданса (|Z|) и потенциала положительного (φ+) и отрицательного (φ-) электродов конденсатора по Фигурам 7-8 от времени заряда и разряда по отношению к стандартному водородному электроду (СВЭ) сравнения; и

Фигура 10 представляет собой график, показывающий зависимость импеданса конденсатора по Фигурам 7-8 от его напряжения во время заряда и разряда.

Подробное описание примерного(ых) варианта(ов) реализации

Один примерный вариант реализации коллектора тока по настоящему изобретению можно увидеть на Фигурах 1a-1b. Как можно видеть, коллектор 5 тока имеет внутреннюю проводящую основу 10 и внешний защитный слой 15. Проводящая основа 10 по этому варианту реализации состоит из свинца или сплава свинца, такого как, например, смесь свинца и олова.

Материал, образующий защитный слой 15, состоит, главным образом, из мелкодисперсного(ых) углеродного(ых) порошка(ов) с высокой дырочной проводимостью и одного или более специальных полимерных связующих. Углеродный порошок может иметь исходный размер частиц в диапазоне примерно 3000-8000 Å, хотя могут также иметь место и другие размеры частиц. Однако, предпочтительно, частицы углеродного порошка еще больше уменьшены в размере. Предпочтительно, частицы углеродного порошка еще больше уменьшены в размере таким образом, что их линейные размеры не превышают приблизительно 300-500 Å.

Было установлено, что лишь ограниченное число полимерных материалов будет обеспечивать такой состав защитного покрытия, который в достаточной мере лишен микропор. Такие полимерные материалы включают, без ограничения, перхлорвинил; хлорсульфированный полиэтилен; эпоксидные смолы; полиуретановые смолы и Повиден Ф (сополимер винилиденхлорида с винилхлоридом). Прочие присутствующие в защитном слое материалы могут включать, без ограничения, пластификаторы, растворители, диспергаторы, смачиватели и пеногасители.

Примерный способ изготовления материала защитного покрытия и коллектора тока с двухслойным защитным слоем может быть уяснен при обращении к Фигуре 2 и нижеследующему описанию. Как показано, проводящая основа 10 коллектора 5 тока изготовлена из свинца или сплава свинца с заданными размерами. Например, в показанном на Фигуре 1 варианте реализации проводящая основа 10 изготовлена из свинцового сплава, содержащего смесь свинца и олова, с размерами 135×72×0,2 (мм). Естественно, специалисту в данной области техники следует понимать, что проводящая основа 10 может иметь множество иных размеров в зависимости от электрода и конденсатора, часть которого он будет составлять. Проводящая основа 10 может быть изготовлена с помощью механической обработки, формования или любого другого метода, известного специалисту в данной области техники.

Для того чтобы обеспечить, что между проводящей основой 10 и наносимым позже материалом защитного покрытия не будут оставаться снижающие адгезию загрязнения, является предпочтительным, чтобы соответствующие поверхности проводящей основы были очищены после формирования. Например, было обнаружено, что очистка поверхностей проводящей основы 10 ацетоном и толуолом дает хорошие результаты по обезжириванию и удалению любых загрязнений, которые могут присутствовать на них. Специалист в данной области техники наверняка поймет, что на проводящей основе 10 могут также эффективно использоваться и другие чистящие средства.

Является также предпочтительным, чтобы соответствующие поверхности проводящей основы 10 были шероховатыми с целью максимизации адгезии. Этого можно достигнуть целым рядом способов, которые были бы понятны специалисту в данной области техники. Например, было обнаружено, что для этой цели хорошо подходит очистка соответствующих поверхностей проводящей основы 10 металлической щеткой.

После того как проводящая основа изготовлена и подготовлена, может быть приготовлен материал защитного покрытия. Как указано выше, главными компонентами материала защитного покрытия являются мелкодисперсный(е) углеродный(е) порошок(ки) и одно или более специальные полимерные связующие. Так также обсуждалось выше, материал защитного покрытия может также включать, без ограничения, пластификаторы, растворители, диспергаторы, смачиватели и пеногасители.

Сначала получают материал углеродного порошка с приемлемым размером частиц. Углеродный порошок может быть приобретен или изготовлен. К этому углеродному порошку добавляют полимерное связующее и любой из прочих вышеуказанных материалов. Массовое отношение используемых в защитном покрытии материалов может варьироваться. Так, например, в приведенном ниже Примере 1 для образования материала защитного покрытия смешали: 6,0 массового % порошка углерода, 8,2 массового % полимера, 5,2 массового % пластификатора, 80,0 массового % растворителя, 0,3 массового % диспергатора, 0,15 массового % смачивателя и 0,15 массового % пеногасителя. Конечно же, конкретные используемые соотношения могут варьироваться в зависимости от конкретных применяемых материалов и/или марки этих материалов, и поэтому указанный выше и ниже примерный состав не следует рассматривать как ограничивающий материал защитного покрытия по настоящему изобретению конкретными перечисленными материалами или соотношениями.

Углеродный порошок, полимерное связующее и другие материалы предпочтительно перерабатывают в пасту. Это может быть осуществлено несколькими путями, с которыми будет знаком специалист в данной области техники. Например, различные компоненты материала защитного покрытия могут быть введены в лабораторную мельницу, такую как установка «Dyno Mill type Multi Lab». Во время приготовления пасты любые крупные частицы углеродного порошка предпочтительно уменьшаются в размере до уровня менее примерно 500 Å, а более предпочтительно - до уровня в приблизительно 300-500 Å, и ингредиенты превращаются в однородную пасту. После того как эта однородная паста получена, ее перемещают в гомогенизатор и перемешивают в нем в течение заданного количества времени. Примерные длительности измельчения и гомогенизации могут составлять, например, 45 минут и 20 минут соответственно. Конечно же, эти длительности могут в значительной степени варьироваться в зависимости от точного состава пасты и устройств, используемых для смешивания и гомогенизации этой пасты.

После гомогенизации пасту предпочтительно фильтруют для удаления любых крупных коагулированных частиц углеродного порошка. В одном примерном способе с этой целью используют керамический фильтр с максимальным диаметром пор примерно 5 мкм.

После того как паста была отфильтрована, ее легко наносить на проводящую основу 10. С этой целью было изготовлено специально сконструированное устройство наложения пасты (не показано), но могут также использоваться и другие известные способы нанесения пасты. Однако предпочтительным является именно это специально сконструированное устройство наложения пасты (или сходное устройство/способ), поскольку оно позволяет превосходно управлять толщиной каждого слоя защитного покрытия, наносимого на проводящую основу 10.

Материал защитного покрытия может быть нанесен на проводящую основу 10 в один-единственный слой. Вместе с тем, было обнаружено, что нанесение нескольких слоев материала защитного покрытия дает защитный слой 15 с улучшенными свойствами. Предполагается, что это обусловлено целым рядом причин. Например, было обнаружено, что в том случае, когда материал защитного покрытия нанесен в несколько слоев, число основных дефектов в общем защитном слое 15 сильно уменьшается, а также снижается плотность микропор в этом защитном слое. Это улучшает рабочие параметры коллектора 5 тока. Увеличение числа наносимых по отдельности слоев материала защитного покрытия вызывает улучшение качества всего защитного слоя и коллектора в целом, даже в том случае, если суммарная толщина общего защитного слоя 15 остается постоянной.

Кроме того, нанесение материала защитного покрытия в несколько слоев обеспечивает возможность того, чтобы общий защитный слой 15 состоял из индивидуальных материалов защитного покрытия, содержащих разные полимеры. Это является важной технологической возможностью, так как зачастую сложно, если не невозможно, одновременно удовлетворить все вышеуказанные требования к защитному слою при использовании материала(ов) защитного покрытия только с одним типом полимера.

Более конкретно, было обнаружено, что, в качестве общего правила, полимерные материалы, демонстрирующие наилучшую адгезию к проводящей основе 10 на основе свинца, также характеризуются как являющиеся сильно проницаемыми для сернокислотного электролита. Поэтому, для того чтобы максимизировать адгезию к проводящей основе 10 и ее защиту, предпочтителен защитный слой 15, состоящий из нескольких слоев защитного покрытия, имеющих, по меньшей мере, два различных полимера. Например, для того чтобы максимизировать адгезию между защитным слоем 15 и проводящей основой 10, является предпочтительным, чтобы первый наносимый на проводящую основу слой материала защитного покрытия включал в себя полимерный материал, который демонстрирует хорошую адгезию к материалам на основе свинца, даже если такой материал проницаем для сернокислотного электролита. Может оказаться, что этот первый слой материала защитного покрытия должен быть, например, всего лишь примерно 0,5-1,0 мкм толщиной, хотя может также наноситься и более толстый первый слой. Последующий слой или последующие слои материала защитного покрытия могут в этом случае состоять из проводящего материала, полимерный компонент которого может демонстрировать меньшую адгезию к материалам на основе свинца, но улучшенную стойкость в отношении проницаемости сернокислотным электролитом. Следовательно, как уже может быть понятно, при нанесении материалов защитного слоя разными слоями и при варьировании типа полимера, присутствующего, по меньшей мере, в некоторых из этих материалов, может быть наиболее оптимальным образом достигнута требуемая комбинация параметров защитного слоя.

Как можно видеть при обращении к Фигуре 2, после того как каждый слой из всего слоя материала защитного покрытия был нанесен на соответствующие поверхности проводящей основы 10, этот материал защитного покрытия подвергают этапу испарения растворителя и последующей термической обработки. Сначала материалу защитного покрытия дают возможность высохнуть на воздухе при по существу окружающих условиях (т.е. при средней комнатной температуре) в течение приблизительно двух (2) часов, хотя длительность сушки на воздухе может варьироваться в зависимости от конкретного состава используемого материала защитного покрытия и его толщины. Период времени сушки на воздухе позволяет основной части захваченного в него растворителя медленно испариться из наложенного слоя материала защитного покрытия, а также позволяет материалу защитного покрытия приобрести определенный уровень твердости и сплошности.

Как показано на Фигуре 3, путем испытаний было подтверждено, что структура и электрические свойства материала защитного покрытия являются в значительной степени зависимыми от скорости удаления растворителя. Было экспериментально установлено, что снижение той скорости, с которой растворитель испаряется из материала защитного покрытия, дает защитный слой 15, демонстрирующий хорошую электрическую проводимость и имеющий плотную структуру (т.е. сплошную и по существу беспористую пленку). Это исследование показало, что при нормальных условиях сушки (т.е. при комнатной температуре), что через 100 минут из объема материала защитного покрытия удаляется вплоть до примерно 95% растворителя(ей). Следовательно, этап сушки на воздухе помогает получить по существу сплошной защитный слой без пор или лишь с минимальными порами.

Обращаясь снова к Фигуре 2, можно увидеть, что после этапа сушки на воздухе (удаления растворителя) первый слой материала защитного покрытия подвергали этапу термической обработки. Термическая обработка может быть проведена самыми разными путями, такими как помещение проводящей основы 10 с нанесенным на нее материалом защитного покрытия в печь с контролируемой температурой. Температура и длительность обработки, связанные с этим этапом, также могут варьироваться в зависимости от конкретного состава используемого материала защитного покрытия и его толщины. В одном примерном способе получения коллектора тока по настоящему изобретению первый этап термической обработки происходил при температуре приблизительно 80-85°С в течение периода времени приблизительно 30-40 минут.

При выполнении коллектора тока с защитным слоем, состоящим из более чем одного отдельного слоя материала защитного покрытия, может быть нанесен второй слой материала защитного покрытия после того, как завершен предыдущий этап термической обработки. Например, в способе, проиллюстрированном на Фигуре 2, после того, как завершился первый этап термической обработки, наносили второй слой материала защитного покрытия. Этот второй слой и любые дополнительные слои материала защитного покрытия также предпочтительно наносят способом, который позволяет надлежащим образом регулировать его толщину. После нанесения второй слой материала защитного покрытия затем подвергают этапу сушки на воздухе (удаления растворителя) и этапу термической обработки сходным с первым слоем образом. Температура и длительность обработки, связанные с каждым из этих этапов сушки, опять же могут варьироваться в зависимости от конкретного состава используемого материала защитного покрытия и его толщины. Вместе с тем, в одном примерном способе получения коллектора тока по настоящему изобретению второй слой материала защитного покрытия сушили на воздухе при комнатной температуре в течение приблизительно двух (2) часов, а затем подвергали термической обработке при температуре приблизительно 110°С в течение периода времени приблизительно 60-70 минут. Сходным образом могут быть нанесены дополнительные слои материала защитного покрытия при регулируемых по мере необходимости длительностях и температурах сушки.

Пример 1

Примерный коллектор тока изготовили согласно описанной выше технологии. Коллектор тока имел проводящую основу с геометрическими размерами приблизительно 135×72×0,2 (мм). Материал защитного покрытия наносили на проводящую основу двумя отдельными слоями таким образом, что конечная толщина защитного слоя составила приблизительно 50 мкм. Проводящую основу изготавливали из сплава свинца, а именно сплава, состоявшего из приблизительно 97% свинца и приблизительно 3% олова. Состав пасты защитного покрытия коллектора тока был приблизительно следующим: 6,0 массового % порошка углерода; 5,2 массового % перхлорвинильного полимера; 8,2 массового % пластификатора; 80 массовых % растворителя (ацетона, н-бутилацетата, толуола); 0,3 массового % диспергатора; 0,15 массового % смачивателя (ПАВ) и 0,15 массового % пеногасителя. После термической обработки второго из двух слоев материала защитного покрытия состав защитного слоя был следующим: 30 массовых % порошка углерода; 45 массовых % перхлорвинильного полимера и 25 массовых % пластификатора.

После завершения изготовления коллектора тока измеряли различные его характеристики. Измерения толщины покрытия и удельного электрического сопротивления защитного слоя показали, что как толщина покрытия, так и величина удельного электрического сопротивления практически одинаковы по всей поверхности коллектора тока. В частности, измеренная толщина защитного слоя составила примерно 50±5 мкм, в то время как среднее значение удельного электрического сопротивления (ρк) перехода «проводящая основа/защитный слой» было определено составляющим 0,85 Ом·см2. Поскольку вклад в удельное электрическое сопротивление перехода «проводящая основа/защитный слой» является большим, чем удельное электрическое сопротивление самого материала защитного покрытия, то понятно, что изменение толщины защитного слоя не влияет на общую величину удельного электрического сопротивления.

Измерения величины адгезии на разных участках по всему готовому коллектору тока позволили также установить, что адгезия материала защитного покрытия к проводящей основе коллектора тока на основе свинца по всей поверхности достаточна высока. Кроме того, изменение адгезии имело место в небольшом диапазоне приблизительно 8-0 кг/см2.

От проводящей основы был также отделен образец защитного слоя с тем, чтобы провести дополнительные испытания. Измерение методами термозондов и Ван дер Пау показало, что как отделенный от основы образец защитного слоя, так и защитный слой, остающийся на проводящей основе, имеют электропроводность дырочного типа.

Образец покрытого защитным слоем коллектора тока также поместили в электролит из водного раствора серной кислоты (сернокислотный) (ρ=1,26 г/см3) и выдерживали в нем при комнатной температуре в течение примерно 120 часов. После этого образец тщательно промыли дистиллированной водой и высушили на воздухе при температуре приблизительно 80°С в течение 5 часов для удаления влаги. После указанной процедуры повторно измеряли электрические характеристики коллектора тока. Результаты измерений показали, что удельные электрические характеристики коллектора тока практически не изменились.

В еще одном испытании коллектор тока выдерживали в сернокислотном электролите при температуре приблизительно 65°С в течение примерно 120 часов. После извлечения измерения показали, что в этом случае значение его удельного электрического сопротивления (ρк) возросло от 0,85 до 0,87 Ом·см2. Коллектор тока подвергали также воздействию сернокислотного электролита при температуре приблизительно 80°С в течение примерно 60 часов. В этом случае измерения показали, что удельное электрическое сопротивление составило примерно 0,91 Ом·см2. После проведенных испытаний измерение показало, что дырочная электропроводность защитного слоя и его адгезия к проводящей основе остались без изменений.

Таким образом, можно видеть, что после достаточно жестких испытаний коллектора тока в сернокислотном электролите удельное электрическое сопротивление коллектора тока увеличилось всего в 1,07 раза. Следовательно, очевидно, что защитный слой эффективно предотвращает реагирование сернокислотного электролита с поверхностью проводящей основы и тем самым защищает поверхность проводящей основы от окисления. Также специалисту в данной области должно быть очевидно, что незначительное изменение удельного электрического сопротивления коллектора тока не может повлиять на энергетические характеристики электрохимического конденсатора с сернокислотным электролитом в случае, если такой коллектор тока будет установлен в него.

Гетерогенный электрохимический конденсатор (ГЭК) 20 с двойным электрическим слоем (ДЭС), собранный с целью проверки коллектора тока из Примера 1, показан на Фигурах 4-5. ГЭК был испытан с использованием коллектора тока, изготовленного согласно технологиям, описанным выше и подробно в Примере 1.

Как можно видеть, ГЭК 20 включал в себя положительный (неполяризуемый) электрод 25 на основе диоксида свинца и пару отрицательных (поляризуемых) электродов 30 с активной массой, состоящей из активированного углеродного материала. Каждый отрицательный электрод 30 также имел прикрепленный к его активной массе коллектор 35 тока по настоящему изобретению. Пористый сепаратор 40 по существу окружает положительный электрод 25 и отделяет его от отрицательных электродов 30. Электроды 25, 30 и сепаратор 40 пропитаны некоторым количеством водного сернокислотного электролита с плотностью 1,26 г/см3. Электродный узел помещался в корпусе 45, из которого выступали токовыводы 50 коллекторов 35 тока. Корпус 45 герметизирован против утечки вокруг токовыводов 50 токовыводными уплотнениями 55. ГЭК 20 также оборудован аварийным клапаном 60.

В качестве активной массы отрицательных электродов 30 применялись активированные угольные пластины типа РАС-ММ-100, которые изготавливаются фирмой Material Methods LLC (США), хотя, как очевидно, могут быть также использованы и другие материалы. Эти угольные пластины обладали геометрическими размерами приблизительно 135×72×2,0 (мм). Удельная электрическая емкость, удельная массовая плотность и удельное электрическое сопротивление пластин РАС-ММ-100 составляли соответственно 750 Ф/г, 0,38 г/см3 и 0,44 Ом·см2. Угольные пластины имели электропроводность дырочного типа.

В качестве конкретного сепаратора 40 в ГЭК 20 использовался AGM-сепаратор, выполненный из RECOMAT 15064XXP, который изготавливается фирмой „BERNARD DUMAS” во Франции. Сепаратор 40 обладал толщиной примерно 0,4 мм.

С целью проведения ускоренных испытаний коллектора тока по настоящему изобретению в составе ГЭК 20 испытания проводили при повышенных температурах приблизительно 60±3°С. ГЭК 20 испытывали при токе заряда и токе разряда примерно 0,75 А, времени заряда примерно 3,5 часа, паузе после заряда и после разряда примерно 5 минут и при разряде до напряжения примерно 0,8 В.

Во время испытаний измеряли следующие характеристики ГЭК: (а) кулоновскую емкость при заряде и при разряде; (б) энергию при заряде и при разряде; (в) КПД по кулоновской емкости и КПД по энергии и (г) напряжение и омическое сопротивление в начале и в конце разряда.

В начале испытаний проводили пять заряд-разрядных циклов ГЭК 20 при комнатной температуре для стабилизации и определения его рабочих параметров. Затем ГЭК 20 помещали в специальную установку и нагревали до приблизительно 60°С, причем далее эту температуру поддерживали на постоянном уровне в пределах 60±3°С. После окончания 95-го цикла ГЭК охлаждали до комнатной температуры и проводили еще пять заряд-разрядных циклов.

Измерения показали, что на 5-м цикле при комнатной температуре ГЭК 20 имел электрическую емкость примерно 8500 Ф, кулоновскую емкость примерно 2,45 А·ч, разрядную энергию примерно 12,5 кДж, омическое сопротивление в начале разряда (RHP) примерно 67,3 мОм и омическое сопротивление в конце разряда (RКР) примерно 41,2 мОм.

Всего было проведено 100 непрерывных заряд-разрядных циклов, из которых 90 циклов (с 6-го цикла по 96-й цикл) осуществлялись при температуре 60±3°С. Измеренные характеристики ГЭК 20 на 100-м цикле и 5-м цикле (при комнатной температуре) оставались по существу без изменений. После повышения температуры ГЭК до 60±3°С измеренные характеристики увеличились и затем на всем протяжении периода циклирования при температуре 60±3°С также оставались по существу без изменений. При снижении (после 95-го цикла) температуры ГЭК до комнатной температуры измеренные характеристики снова уменьшились до измеренных значений, полученных на 5-м цикле.

Омическое сопротивление в начале разряда (RHP) и в конце разряда (RКР) на 8 цикле (при температуре 60±3°С) имели значения соответственно 64,3 мОм и 39,3 мОм. По ходу циклирования значения RHP и RКР с незначительной скоростью уменьшались, и на последнем (95-м) цикле их значения составляли соответственно 63,7 мОм и 38,5 мОм.

Циклирование ГЭК 20 при температуре 60±3°С не привело к каким-либо изменениям его рабочих характеристик, которые можно было связать с изменением свойств коллекторов 35 тока. На 100-м цикле (при комнатной температуре) ГЭК 20 имел измеренную электрическую емкость 8750 Ф, кулоновскую емкость 2,46 А·ч, разрядную энергию 12,7 кДж, RHP 65,8 мОм и RКР 39,2 мОм. Небольшой рост измеренных энергетических характеристик ГЭК 20 был связан с улучшением смачиваемости угольных пластин отрицательных электродов 30 при его циклировании.

Измерения импеданса ГЭК в процессе заряда и разряда (см. Фигуру 6) позволили установить, что: (а) зависимость импеданса от напряжения практически не меняется с ростом числа циклов при длительном периоде циклирования конденсатора и (б) исходя из кривой зависимости импеданса от напряжения при заряде и разряде не наблюдается каких-либо процессов окисления-восстановления на поверхности коллектора тока отрицательного электрода. Таким образом, низкое внутреннее сопротивление конденсатора, отсутствие окислительно-вос