Классифицирующая футеровка цементной мельницы

Иллюстрации

Показать всеИзобретение относится к футеровкам шаровых мельниц. Классифицирующая футеровка цементной мельницы состоит из расположенных по всей длине мельницы кольцевых секций конических бронеплит. На рабочих поверхностях бронеплит выполнены кольцевые желоба, имеющие поперечные сечения в виде сегментов кругов, с убывающими по зонам l1, l2, l3 … ln радиусами r1, r2, r3 … rn поперечного сечения желобов, и углом наклона рабочей поверхности α1, α2, α3, … αn бронеплит, пропорциональных массам m1, m2, m3 … mn мелющих тел, сгруппированным соответственно по зонам l1, l2, l3 … ln. Угол наклона бронеплит рассчитывается по формуле: где К - коэффициент пропорциональности; R - радиус барабана мельницы в свету, м; m - масса мелющего тела, г; ν - скорость вращения барабана мельницы, м/с, кроме того, каждый кольцевой желоб глубиной 0,4-0,5 диаметра мелющего тела снабжен выступами высотой 0,6-0,7 диаметра мелющего тела. Расстояние между соседними желобами принимают таким образом, чтобы расположенные в соседних желобах мелющие тела соприкасались между собой. Технический результат заключается в повышении эффективности классификации мелющих тел по всей длине барабана. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к футеровкам шаровых мельниц и может быть использовано в строительной, горно-обогатительной, химической и других отраслях промышленности.

Известна футеровка корпуса барабанной мельницы, содержащая набор плит, поверхность которых выполнена с продольными рифлями и наклонена по направлению к входному отверстию (см. АС №860681 Япония, М.кл.3 В02С 17/22. Классифицирующая футеровка корпуса барабана мельницы).

Недостатком данной футеровки является низкая эффективность классификации мелющих тел вдоль барабана мельницы, а также процесса измельчения.

Наиболее близкой к предлагаемой конструкции является конусно-ступенчатая бронефутеровка трубной мельницы, содержащая расположенные по длине мельницы кольцевые сечения секций бронеплит с конической рабочей поверхностью, на которой выполнены выступы с переменной высотой по длине плиты (см. АС СССР №1079286, В02С 17/22).

Недостатком этой футеровки является относительно невысокая эффективность измельчения, обусловленная неоптимальными величинами канавки и выступов.

Изобретение направлено на повышение эффективности классификации мелющих тел по всей длине барабана за счет различного угла наклона рабочей поверхности бронеплит, сгруппированных по соответствующим зонам, что приводит к повышению эффективности измельчения.

Это достигается тем, что в классифицирующей футеровке цементной мельницы, состоящей из расположенных по всей длине мельницы кольцевых секций конических бронеплит, согласно предлагаемому решению на рабочих поверхностях бронеплит выполнены кольцевые желоба, имеющие поперечные сечения в виде сегментов кругов с убывающими по зонам l1, l2, l3 … ln радиусами r1, r2, r3 … rn поперечного сечения желобов и углом наклона рабочей поверхности α1, α2, α3 … αn бронеплит, пропорциональных массам m1, m2, m3…mn мелющих тел, сгруппированным соответственно по зонам l1, l2, l3 … ln, при этом угол наклона бронеплит рассчитывается по формуле: где К - коэффициент пропорциональности; R - радиус барабана мельницы в свету, м; m - масса мелющего тела, г; ν - скорость вращения барабана мельницы, м/с, кроме того, каждый кольцевой желоб глубиной 0,4-0,5 диаметра мелющего тела снабжен выступами высотой 0,6-07 диаметра мелющего тела, а расстояние между желобами принимают таким, чтобы расположенные в соседних желобах мелющие тела соприкасались между собой.

Количество выступов в каждой зоне может быть одинаково.

Между выступами помещается целое число мелющих тел.

В каждой последующей зоне, начиная с загрузочной части мельницы, количество выступов увеличивается.

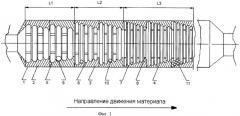

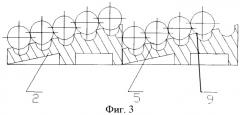

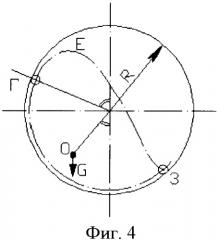

Сущность изобретения поясняется чертежом, где на фигуре 1 изображена схема укладки бронеплит. На фигуре 2 изображены углы наклона рабочей поверхности бронеплит, на фигуре 3 изображено расположение мелющих тел в соседних желобах. На фигуре 4 изображена траектория движения мелющего тела.

На внутренней поверхности барабана мельницы 1, например в 3-х зонах l1, l2, l3, размещены бронеплиты 2, 3, 4 (фиг.1). Рабочая поверхность бронеплит 2, 3, 4 наклонена соответственно под углами α1, α2, α3 (фиг.2). Размеры углов, наклона рабочей поверхности бронеплит 2, 3, 4 пропорциональны массам m1, m2, m3 мелющих тел 9, 10, 11, сгруппированных по зонам l1, l2, l3. Угол наклона бронеплит рассчитывается по формуле: где К - коэффициент пропорциональности; R - радиус барабана мельницы в свету, м; m - масса мелющего тела, г; ν - скорость вращения барабана мельницы, м/с. Так в зоне l1 масса мелющего тела составляет m1=72 г, угол наклона рабочей поверхности бронеплиты составляет α1=21°. В зоне l2, масса мелющего тела составляет m2=48 г, угол наклона α2=33°. В зоне l3, масса мелющего тела составляет m3=30 г, угол наклона α3=42°. С уменьшением диаметра мелющего тела в направлении разгрузки мельницы углы наклона поверхности бронеплит 2, 3, 4 увеличиваются, т.е. α1<α2<α3. На поверхности бронеплит 2, 3, 4 выполнены кольцевые желоба соответственно 5, 6, 7. Желоба 5, 6, 7 имеют разный радиус, в каждой последующей зоне l1, l2, l3, вдоль оси барабана 1 трубной мельницы, кольцевые желоба имеют меньшее значение радиусов r1<r2<r3. В зоне l1 располагается восемь желобов одного диаметра, глубина желобов составляет 0,45 от диаметра мелющего тела. Диаметр мелющего тела зоны l1 равен 24 мм. В зоне l2, располагается 10 желобов одного диаметра, глубина желобов составляет 0,45 от диаметра мелющего тела. Диаметр мелющего тела в зоне l2 равен 16 мм. В зоне l3, располагаются двадцать один желоб одного диаметра, глубина желобов составляет 0,45 от диаметра мелющего тела. Диаметр мелющего тела в зоне l3 равен 10 мм. Расстояние между желобами 5, 6, 7 принимают таким, чтобы расположенные в соседних желобах мелющие тела соприкасались между собой (фиг.3). На поверхности желобов 5, 6, 7 выполнены выступы 8. Высота выступов в каждой зоне l1, l2, l3 составляет 0,65 диаметра мелющего тела соответствующей зоны. Так, например, в первой зоне l1 каждый кольцевой желоб 5 имеет по пятнадцать выступов, во второй зоне l2 каждый кольцевой желоб 6 - по двадцать выступов, в третьей зоне l3 каждый кольцевой желоб 7 - по тридцать выступов. Расстояние между выступами желательно выполнить таким, чтобы в нем помещалось целое число мелющих тел. Это повышает коэффициент сцепления мелющих тел с футеровкой и обеспечивает максимальную высоту их подъема.

Испытания проводились на лабораторной установке: диаметр барабана мельницы - 0,3 м, длина барабана - 1,5 м, частота вращения барабана мельницы - 0,46 от критической, коэффициент загрузки - 0,25 - 0,35, диаметр мелющих тел - 24, 16 и 10 мм. В качестве измельчаемого материала использован клинкер вращающихся печей Белгородского цементного завода, его фракция +0,63-2,5 мм.

Мельница работает следующим образом. При вращении барабана 1 мелющие тела 9, 10, 11 разных размеров и масс под действием центробежной силы поднимаются до точки отрыва Г (фиг.4), затем по параболической траектории поднимаются до точки Е и опускаются на бронеплиты 2, 3, 4, где находятся желоба 5, 6, 7 различного радиуса. Мелющие тела с большим диаметром располагаются в кольцевых желобах с большим радиусом поперечных сечений. Например, мелющие тела 9 с наибольшим диаметром попадают в желоба 5 бронеплит 2, мелющие тела 10 с меньшим диаметром - в желоба 6 бронеплит 3, а мелющие тела 11 с наименьшим диаметром - в желоба 7 бронеплит 4 и т.д. Это обусловлено тем, что мелющие тело 11, имеющее меньший диаметр по сравнению с диаметром мелющего тела 9, не может находиться в желобе бронеплиты с большим радиусом r1 поперечного сечения, так как мелющие тела 11 всегда вытесняются из желоба бронеплиты 2 имеющими большую массу мелющими телами 9. И наоборот, имеющее больший диаметр мелющее тело 9 не поместится в желобах бронеплит 3 и 4, радиусы r2, r3 поперечного сечения которых меньше радиуса мелющего тела 9. Поэтому в желобах 6 бронеплит 3 разместятся только мелющие тела 10.

Большее количество выступов 8 в желобах 5, 6, 7 с большими радиусами поперечных сечений обеспечивает подъем мелющих тел на большую высоту, что в свою очередь приводит к повышению эффективности процесса измельчения ударом и истиранием материала, находящимися в загрузке крупными мелющими телами, осуществляющими грубое измельчение. Так, например, в первой зоне l1 каждый кольцевой желоб 5 имеет по пятнадцать выступов, во второй зоне l2 каждый кольцевой желоб 6 - по двадцать выступов, в третьей зоне l3 каждый кольцевой желоб 7 - по тридцать выступов. Расстояние между выступами выполняют таким, чтобы в нем помещалось целое число мелющих тел, что повышает коэффициент сцепления мелющих тел с футеровкой и обеспечивает максимальную высоту их подъема. А высота выступов, составляющая 0,6-0,7 диаметра мелющего тела, позволяет удержать его на нужной траектории и поднять его на большую высоту. Если высота выступов будет выполнена больше 0,7, то мелющее тело будет задерживаться на траектории, что приведет к уменьшению интенсивности измельчения материала. Если высота будет меньше 0,6, то мелющее тело будет подниматься на меньшую высоту, что приведет к недостаточной интенсивности измельчения. При этом находящиеся в соседних желобах мелющие тела, которые находятся в контакте между собой, также повышают коэффициент сцепления мелющих тел с футеровкой, что приводит к повышению интенсивности измельчения между слоями.

Ввиду того, что количество выступов в кольцевых желобах различно по длине барабана мельницы, каждый слой соседних мелющих тел поднимается на различную высоту, при этом происходит не только ударное разрушение, но и дополнительное интенсивное измельчение материала истиранием между соседними слоями мелющих тел.

Если радиусы поперечных сечений кольцевых желобов одинаковы по всей длине мельницы, то различные зерна измельчаемого материала измельчаются мелющими телами, имеющими одинаковый размер и массу, что нерационально, так как эффективность такого измельчения относительно невысока. Причем глубина желобов составляет 0,4-0,5 диаметра мелющего тела. При выполнении желобов большего диаметра, чем 0,5, мелющие тела, будут занимать желоба, предназначенные для мелющих тел другого диаметра, что приведет к снижению эффективности помола из-за недостаточной сортирующей способности. В свою очередь, если желоба будут выполнены меньшего диаметра, чем 0,4 диаметра мелющего тела, это приведет не только к недостаточной сортирующей способности, но и уменьшит срок службы бронеплиты.

Угол наклона бронеплиты рассчитывается по формуле:

где К - коэффициент пропорциональности; R - радиус барабана мельницы в свету, м; m - масса шара, г; ν - скорость вращения барабана мельницы, м/с.

При равном угле наклона рабочей поверхности бронеплиты для всех участков мельницы распределение мелющих тел неравномерное, что препятствует продвижению материала, снижая эффективность классификации мелющих тел.

Следовательно, классифицирующая футеровка цементной мельницы с убывающими по зонам l1, l2, l3 … ln радиусами r1, r2, r3 … rn поперечного сечения желобов и углом наклона рабочей поверхности α1, α2, α3 … αn бронеплит обеспечивает классификацию мелющих тел вдоль оси мельницы по их размерам, что повышает эффективность процесса измельчения в трубной мельнице.

Как показал опыт при использовании предлагаемого решения, на участках мельницы с мелющими телами меньшего диаметра находится не более 0,01-0,04% мелющих тел большего диаметра, а на участках, где расположены мелющие тела большего диаметра, мелющие тела меньшего диаметра практически отсутствуют, при этом тонкость помола материала (клинкера вращающихся печей) возрастает на 20%.

Таким образом, предлагаемая классифицирующая футеровка цементных мельниц обеспечивает эффективную классификацию мелющих тел по всей длине барабана мельницы.

1. Классифицирующая футеровка цементной мельницы, состоящая из расположенных по всей длине мельницы кольцевых секций конических бронеплит, отличающаяся тем, что на рабочих поверхностях бронеплит выполнены кольцевые желоба, имеющие поперечные сечения в виде сегментов кругов, с убывающими по зонам l1, l2, l3 … ln радиусами r1, r2, r3 … rn поперечного сечения желобов, и углом наклона рабочей поверхности α1, α2, α3 … αn бронеплит, пропорциональных массам m1, m2, m3 … mn мелющих тел, сгруппированным соответственно по зонам l1, l2, l3 … ln, при этом угол наклона бронеплит рассчитывается по формуле: , где К - коэффициент пропорциональности; R - радиус барабана мельницы в свету, м; m - масса мелющего тела, кг; ν - скорость вращения барабана мельницы, м/с, кроме того, каждый кольцевой желоб глубиной 0,4-0,5 диаметра мелющего тела снабжен выступами высотой 0,6-0,7 диаметра мелющего тела, а расстояние между соседними желобами принимают таким образом, чтобы расположенные в соседних желобах мелющие тела соприкасались между собой.

2. Футеровка по п.1, отличающаяся тем, что количество выступов в каждой зоне одинаково.

3. Футеровка по п.1, отличающаяся тем, что между выступами помещается целое количество мелющих тел.

4. Футеровка по п.1, отличающаяся тем, что в каждой последующей зоне, начиная с загрузочной части мельницы, количество выступов увеличивается.